ادغام چند قالب ناهمگن در یک بسته برای گسترش قانون مور و افزایش عملکرد، راندمان توان و عملکرد بسیار مهم است، اما همچنین مسائل مهمی را در مورد نحوه مدیریت بار حرارتی ایجاد می کند.

بسته بندی پیشرفته راهی برای بستهبندی ویژگیها و عملکردهای بیشتر در یک دستگاه فراهم میکند، بهطور فزایندهای با چیدن اجزای مختلف به صورت عمودی به جای کوچک کردن مدارهای دیجیتالی برای جمع کردن عملکردهای بیشتر روی یک SoC با اندازه شبکه. این موضوع مسائلی را در مورد نحوه بهینه سازی عملکرد و قدرت ایجاد می کند. در یک قالب، مسیرهای سیگنال می توانند به اندازه نیاز کوتاه باشند و بستر در دفع گرما موثر است. اما با قالب های متعدد در یک بسته، بسترها و دی الکتریک ها باید نازک تر باشند تا مسافتی را که سیگنال ها برای طی کردن نیاز دارند کاهش دهند و این امر اتلاف حرارتی را محدود می کند.

این میتواند منجر به ایجاد نقاط مهم شود، که پیشبینی آنها دشوار است، بهویژه در موارد مختلف کاری و موارد استفاده. و هنگام ادغام چند تراشه یا تراشه با خواص حرارتی متفاوت در یک بسته میتواند بدتر شود.

Vik Chaudhry، مدیر ارشد بازاریابی محصول و توسعه کسب و کار در می گوید: "هر زمان که چندین قالب را روی یک بستر یا interposer قرار دهید، چالش برانگیز است." فناوری آمکور. ما شاهد فروشندگانی هستیم که نه فقط 3 یا 4 نفر، بلکه 8 یا 10 یا 12 نفر می میرند. چگونه آن گرما را در اطراف پخش میکنید؟»

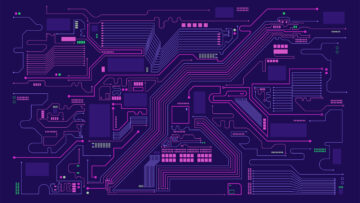

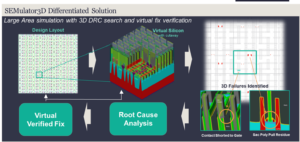

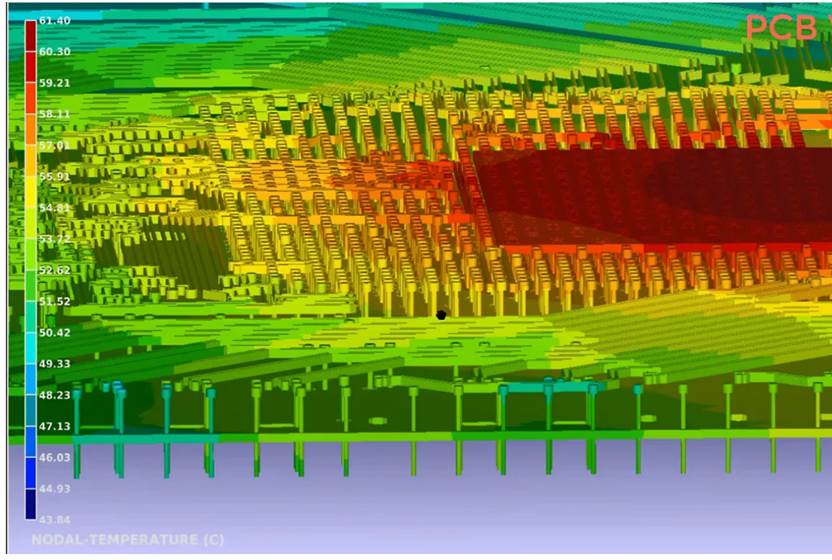

شکل 1: شبیه سازی اتلاف گرما در زوج های حرارتی. منبع: Ansys

ادغام ناهمگن به توانایی حذف موثر گرما بستگی دارد و تضمین می کند که قالب های فشرده در یک ماژول دمای قابل قبولی را برای عملکرد قابل اعتماد حفظ می کند. نقشه راه ادغام ناهمگن IEEE چندین حوزه نیاز توسعه را شناسایی میکند، از جمله تکنیکهای مدلسازی پیشرفته برای پیشبینی و مدیریت جریان گرما، مواد جدید با هدایت حرارتی بالا و رسانایی الکتریکی پایین، و راهحلهای خنککننده جدید که میتوانند به طور یکپارچه در بستههای پیچیده ادغام شوند.

عدم تطابق حرارتی

انتخاب مواد برای مدیریت حرارتی در یکپارچگی ناهمگن حیاتی است. از آنجایی که اجزای با ضرایب مختلف انبساط حرارتی (CTE) گرم و سرد می شوند، این مواد با سرعت های متفاوتی منبسط و منقبض می شوند. این می تواند باعث ایجاد تنش های مکانیکی شود که یکپارچگی تراشه ها را به خطر می اندازد، پیوندهایی را که آنها را به اینترپوزرها یا سایر بسترها متصل می کند ضعیف می کند و بر عملکرد کلی یک دستگاه تأثیر می گذارد.

استفاده از مواد با CTE های مشابه به کاهش این تنش ها، کاهش برخی از خطرات شکست زودرس، و همچنین سایر اثرات ناشی از حرارت، مانند افزایش سن، کاهش تحرک الکترون، یا رانش در سیگنال های آنالوگ یا نوری کمک می کند.

دیوید فروم، مدیر ارشد اجرایی و معاون مهندسی در می گوید: «CTE احتمالاً چالش شماره یک برای بسته بندی پیشرفته است، و من فکر نمی کنم که کسی واقعاً آن را به طور کامل متوجه شده باشد. صنایع پرومکس. ما با CTE در مقیاس سه بعدی به شیوههایی برخورد میکنیم که قبلاً هرگز ندیدهایم، و این مسائل مربوط به تاب برداشتن یا شکستن قطعات واقعاً چالشبرانگیز است. برخی از شرکت ها ممکن است آن را برای یک فرآیند مشخص کشف کنند، و سپس مواد تغییر کنند، اندازه دستگاه ها تغییر کنند، و معادله تغییر کند. و سپس باید دوباره آن را کشف کنید.»

به زبان ساده، ادغام ناهمگن نیاز به درک اساسی از خواص انبساط حرارتی هر ماده دارد که در نهایت می تواند قابلیت اطمینان و بازده دستگاه بسته بندی شده را شکل دهد. و این تنها بخشی از مشکل است. بسته بندی پیشرفته نیاز به درک چیزهای دیگری در همسایگی یک تراشه یا چیپلت دارد، چگونه از آن عناصر دیگر استفاده می شود، و همه اینها باید با استفاده از آنچه انتظار می رود حجم کاری واقعی باشد، مدل سازی و شبیه سازی شوند. هنگامی که نیازهای محاسباتی تغییر می کند، این مشکل بسیار دشوارتر می شود، مانند مراکز داده که در آن هوش مصنوعی مولد به میزان قابل توجهی میزان داده هایی را که باید پردازش شوند افزایش داده است، و در نتیجه استفاده بیشتر از پردازنده ها و حافظه ها انجام می شود.

مارک سوئینن، مدیر بازاریابی محصول در می گوید: «همیشه سطحی از تجزیه و تحلیل حرارتی وجود داشته است، اما در پایان فقط برای بررسی اینکه هیچ چیز خیلی از کنترل خارج نشده است، انجام شد. انسیس. شما میتوانید دمای محل اتصال مشخصی را هدف قرار دهید، و اگر مطابقت داشت، به همین سادگی بود. اما اکنون با سیستمهای چند قالبی، باید این کار را در مرحله برنامهریزی کف RTL انجام دهید. شما باید در مورد قدرت خروجی هر یک از این تراشهها ایده داشته باشید تا دو تراشه که در حالت کار یکسان داغ میشوند درست در کنار یکدیگر یا درست روی هم قرار نگیرند. . این طراحی شما را نابود خواهد کرد.»

برگشت به تخته رسم

از آنجایی که صنعت با چالشهای مختلف برای نقشه راه ادغام ناهمگن دست و پنجه نرم میکند، مدیریت حرارتی دیگر یک فکر بعدی نیست. در جریان طراحی از طریق تولید به سمت چپ رفته و به میدانی رفته است که مانیتورهای درون مدار می توانند همه چیز را از پارتیشن بندی گرفته تا اولویت بندی تراشه ها و چیپلت های مختلف ارزیابی و تنظیم کنند.

فروم می گوید: «شیطان در جزئیات است. این تصمیمات طراحی و ادغام ظاهراً جزئی میتواند تأثیر فوقالعادهای بر روی اینکه آیا میتوانید حتی آنچه را که میخواهید بسازید یا خیر، بسیار کمتر آن را با بازده و قابلیت اطمینان محصول در پایین دست بسازید، داشته باشد. انتخاب مواد مناسب، فکر کردن در مورد انباشتهها و فکر کردن در مورد جریان فرآیند، همگی حیاتی هستند.»

این نشاندهنده یک تغییر اساسی در تعداد فزایندهای از طراحیها، از مراکز داده به لوازم الکترونیکی مصرفی و خودروهای خودکار است. همانطور که عناصر ناهمگن در کنار هم قرار می گیرند هواداران با ستون، 2.5D، و به ویژه در آی سی سه بعدی طراحی ها، مسیرهای حرارتی باید با جزئیات بیشتر ترسیم شوند. اگر اشتباه انجام شود، میتواند به کل بسته پر از تراشه/تراشههای متعدد آسیب برساند، جایی که حتی یافتن منبع مشکل میتواند پرهزینه باشد.

جورج اورجی، دانشمند پژوهشی برنامه ملی تولید بستهبندی پیشرفته CHIPS (NAPMP) میگوید: «نیاز به طراحی برای محدودیتهای مکانیکی حرارتی و همچنین زیرلایه و فناوری مونتاژ وجود دارد. بسته بندی پیشرفته اجازه کار مجدد را نمی دهد، بنابراین روش های طراحی تراشه یکپارچه برای بسته بندی های پیشرفته کاری است که ما باید انجام دهیم.

پیچیدگی ذاتی در سیستمهای یکپارچه ناهمگن نیازمند یک رویکرد چند رشتهای برای طراحی است. این چیز پیچیدهای است و تلاشها برای عملی کردن این رویکرد جدید نیست، و در مواجهه با مقیاسبندی مسطح شکست خورد. دیوید فرید، معاون شرکت در تحقیقات لام، طی یک بحث میزگرد اخیر گفت که IBM 3 سال پیش زمانی که او آنجا بود، یکپارچه سازی ناهمگن سه بعدی را امتحان کرد. او گفت: «ما فکر کردیم که میتوانیم بسیاری از اجزای فرآیند را در آن جمع کنیم. اما برخی از بزرگترین چالشها در بخش طراحی و EDA بود، تقسیمبندی فناوری مورد استفاده، نحوه تقسیمبندی اجزای مختلف سیستم بر روی تراشههای مختلف، و سپس بازگشت و ادغام مجدد آنها. طراحی و بهینه سازی طراحی باید وجود داشته باشد تا این کار عملی شود.»

چیزی که از آن زمان تغییر کرده است این است که صنعت تراشهها بدون گزینه است. توسعه تراشهها در پیشرفتهترین گرهها بسیار گرانتر میشود و اندازه شبکه بسیار محدود میشود. اما این هنوز کار دشواری است.

برای کاهش بار روی طراحان، تکنیک های هم افزایی شامل علوم مواد پیشرفته و ابزارهای طراحی به کمک کامپیوتر به طور فزاینده ای حیاتی هستند، به خصوص که پیکربندی تراشه ها پیچیده تر شده و عملکرد یکپارچه افزایش می یابد. Swinnen از Ansys می افزاید: "این جایی است که ما هنوز کار برای انجام دادن داریم." "چگونه این مشکل را به گونه ای حل کنیم که لازم نباشد هر طراح متخصص در گرما و متخصص در تداخل الکترومغناطیسی و متخصص در مکانیک باشد؟ این غیر واقعی است که از جامعه طراحی ما انتظار داشته باشیم.»

با این محدودیت ها نیاز به نوآوری در چندین جنبه کلیدی فرآیند طراحی به وجود می آید. با توجه به ماهیت چندوجهی تولید گرما در تراشه های یکپارچه متراکم، ضروری است که نه تنها به وضعیت پایدار، بلکه رویدادهای حرارتی گذرا نیز توجه شود، که عمدتاً بر اساس موارد استفاده یا بار کاری است. نقشه راه برای ادغام ناهمگن شامل استراتژی هایی مانند مواد رابط حرارتی سه بعدی و پخش کننده های حرارتی منطبق با CTE برای اطمینان از توزیع یکنواخت گرما است.

مانوئل موتا، مدیر ارشد بازاریابی محصول میگوید: «با قالبهای متعدد، منابع متعددی از اثرات حرارتی، شیبهای مکانیکی متعدد و گرادیان دما دارید. Synopsys. "همه اینها باید در مرحله طراحی مورد توجه قرار گیرد."

ادغام ملاحظات حرارتی در فرآیند طراحی یک نیاز برای تحقق عملی هر دستگاه نیمه هادی پیچیده است. این فقط شناسایی مواد یا اجزای مناسب نیست. همچنین پیشبینی میشود که چگونه همه آنها به طور جمعی در این زمینه عمل کنند.

همانطور که مهندسان ضریب شکل دستگاه های الکترونیکی را کاهش می دهند و عملکرد آنها را افزایش می دهند، پوشش حرارتی به طور قابل توجهی سفت می شود. مدیریت جامع پروفیل های حرارتی در حالت های عملیاتی مختلف، با استفاده از آخرین مواد پخش کننده حرارت و رابط حرارتی، برای حفظ یکپارچگی و عملکرد دستگاه در طول چرخه عمر مورد نظر آن ضروری است.

Swinnen می گوید: «حرارتی محدودیت شماره یک برای چگالی ادغام است. «انباشتن تراشه ها آسان است. شما می توانید آن را تولید کنید و می توانید آن را طراحی کنید، اما هرگز کار نمی کند زیرا خیلی داغ می شود. بنابراین حرارتی به بخش مرکزی دغدغه هر طراح تراشه 3 بعدی IC تبدیل شده است.

حل چالش حرارتی در یکپارچگی ناهمگن مستلزم کنار هم قرار دادن مواد مختلف، مانند نیمه هادی ها با CTE های پایین تر، مانند سیلیکون، با فلزاتی مانند مس یا آلومینیوم است تا به طور موثر گرما را از بین ببرند. متأسفانه، این ترکیب از مواد اغلب منجر به تاب خوردگی، ترک، بلند کردن ضربه لحیم کاری و خرابی دستگاه ها زودتر از حد انتظار می شود. برای غلبه بر این مسائل به مواد جدیدی نیاز است که دارای خواص سازگار باشند.

فروم میگوید: «این مواد بستر احتمالاً کندتر از مواد رابط، چسبها، اپوکسیها و غیره رشد خواهند کرد. "این به شرایط فرآیند و نحوه مدیریت آنها بستگی دارد. جایی که میتوانیم در سمت پردازش بهتر عمل کنیم، کار با تولیدکنندگان چسب برای درک تغییرات دما و سپس در سطح طراحی بالادست برای درک چگونگی تکامل همه این پشتهها با توجه به آن تغییرات دما است.

نوآوری های مواد

نگرانی های حرارتی فراتر از عملکرد تراشه است. گرما در بخش تولید نیز یک مسئله است. تراشه های داخل یک بسته پیشرفته باید در مونتاژ و ساخت زنده بمانند، جایی که برخی از مسائل مشابه CTE می توانند مشکل ساز شوند.

برای مثال، دای به ویفر جمعی (CoD2W) را در نظر بگیرید که از پیوند فشرده سازی حرارتی برای اتصال قالب به ویفر استفاده می کند. راما پولیگادا، مدیر اجرایی تحقیق و توسعه فناوریهای پیشرفته در میگوید: «در فرآیند CoD2W، موقعیتهایی وجود دارد که قالبهای مختلف از منابع مختلف میآیند و میتوانند ارتفاع یا ضخامت متفاوتی داشته باشند. علم آبجو. زمانی که یک حامل را با این قالب ها پر می کنید، بسیار دشوار است که بدانید آیا تمام قالب ها در طول اتصال با هدف تماس خواهند داشت یا خیر. خواص مکانیکی چسب دای-اتچ به گونهای طراحی شده است که به قالب بلندتر اجازه میدهد تا در حین اتصال کمی جاسازی شود، که امکان تماس خوب همه قالبها با ویفر مورد نظر را فراهم میکند.

که مسائل مختلفی را مطرح می کند. پولیگادا گفت: «چالشهای مواد ما شامل محدودیتهای دمایی قالبهای مختلف است. ما باید اطمینان حاصل کنیم که دمای مورد استفاده برای اتصال مواد از محدودیت های حرارتی هر یک از تراشه هایی که در بسته بندی ادغام می شوند تجاوز نمی کند. علاوه بر این، ممکن است برخی از فرآیندهای بعدی مانند تشکیل لایه بازتوزیع یا قالب گیری وجود داشته باشد. مواد ما باید در این فرآیندها زنده بمانند. آنها باید در طول طرح فرآیند بسته بندی از مواد شیمیایی که با آنها در تماس هستند زنده بمانند. تنشهای مکانیکی در بستهبندی، چالشهای بیشتری را برای اتصال مواد ایجاد میکند.»

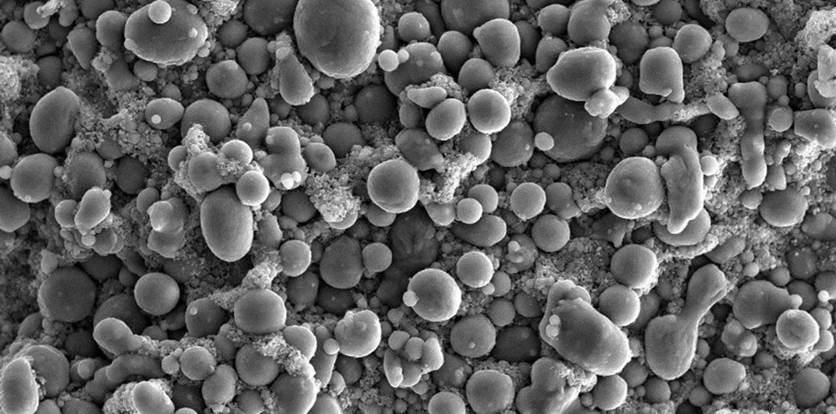

طیف وسیعی از مواد در حال توسعه هستند که رسانایی حرارتی عالی و همچنین عایق الکتریکی را ارائه می دهند. این مواد رابط حرارتی (TIMs) که به تازگی مهندسی شدهاند، مسیرهای هدایت گرمایی کارآمدی را بین یک تراشه و خنککننده آن بدون دخالت در عملکرد تراشه فراهم میکنند. TIM ها نه تنها دارای رسانایی حرارتی بهبود یافته هستند، بلکه به واریانس های کوچک ناشی از تولید گرمای ناهموار در سطح تراشه نیز پاسخ می دهند.

اورجی میگوید: «مدیریت حرارتی به مواد حرارتی جدید و همچنین توپولوژیهای مدار جدیدی نیاز دارد که از بسترهای پیشرفته و ادغام ناهمگن استفاده میکنند. از آنجایی که تراشه ها بسیار نزدیک به یکدیگر بسته بندی شده اند، توانایی بسیار محدودی برای پخش گرمای اضافی وجود دارد.

شکل 2: نمای تفصیلی یک ماده رابط حرارتی پلیمری مملو از ذرات. منبع: آمکور

در حالت ایدهآل، این مواد جدید پیوندهای کووالانسی قوی و تودههای آنیون-کاتیون متعادل، شبیه به ساختار اتمی بدون عارضه موجود در الماس را نشان خواهند داد. مواد شناخته شده در این دسته شامل الماس به همراه ترکیباتی مانند اکسید بریلیم، نیترید آلومینیوم، نیترید بور و تا حدی نیترید سیلیکون است. علیرغم قابلیتهای هدایت حرارتی، این مواد به دلیل پیوندهایی که استحکام آنها را فراهم میکنند، چالشهای تولیدی را ایجاد میکنند و برای مثال، برای دستیابی به چگالی مطلوب، فرآیندهای تف جوشی در دمای بالا را ضروری میسازند. یک استثناء الماس است که خود را به تف جوشی نمی دهد.

یکی از رویکردهای بهرهبرداری از مزایای این مواد، علیرغم چالشهای پردازشی آنها، شامل استفاده از کامپوزیتها است. به عنوان مثال، ترکیب نیترید آلومینیوم در یک کامپوزیت اپوکسی تا حدی از مزایای انتقال حرارتی برخوردار است، اگرچه با سطوح رسانایی یک همتای سرامیکی جامد مطابقت ندارد. این ترکیب از خواص مواد در بستهبندیهای الکترونیکی بسیار مهم است، جایی که مطلوب است که یک رسانای الکتریکی عالی داشته باشیم که گرمای کافی را از هستههای تراشه دور کند تا از ایجاد خطر در عملکرد سیگنال جلوگیری کند.

الماس که به دلیل سختی فوق العاده اش مشهور است، به عنوان یک رسانا و عایق حرارتی نمونه برجسته است. مواد پلیمری مانند تفلون (پلی تترا فلوئورواتیلن یا PTFE)، اگرچه رسانایی کمتری نسبت به سرامیک یا الماس دارند، اما هنوز در توانایی خود برای انتقال گرما و ارائه عایق الکتریکی قابل اعتماد از بسیاری از پلاستیک ها پیشی می گیرند. PTFE به اندازه کافی موثر است که به عنوان مواد پوشش دهنده در کاربردهای گرما فشرده مانند ظروف پخت و پز استفاده شود.

شیشه، چینی و سایر سرامیک های متراکم این ویژگی های عایق و هدایت گرما را به اشتراک می گذارند. آنها راه حل های عملی را ایجاد می کنند، به ویژه در مواردی که یک عایق الکتریکی عالی نیز برای مدیریت گرما مورد نیاز است. نیترید آلومینیوم (AlN) به عنوان یک عایق در دستگاه های نیمه هادی استفاده می شود و شکاف بین قالب ها و اجزای انتقال حرارت را پر می کند. علیرغم اینکه AlN به اندازه اکسید بریلیوم رسانای حرارتی نیست، جایگزین ایمن تر و مقرون به صرفه تر است. علاوه بر این، AlN از نظر مدیریت حرارتی از عایق های استاندارد بیشتری مانند میکا، پلی آمید و آلومینا پیشی می گیرد.

یاقوت کبود مصنوعی نیز به دلیل مقرون به صرفه بودن و چکش خواری در اشکال مختلف، شایستگی توجه را دارد و آن را به یکی دیگر از بازیگران ارزشمند در فضای بسته بندی نیمه هادی تبدیل می کند. هر یک از این مواد دارای مزایای منحصر به فردی در طراحی بستهها هستند که در آن کنترل گرما بدون ایجاد اختلال در عملکرد الکترونیکی بسیار مهم است.

در حالی که مواد پیشرفته مانند الماس و نیترید آلومینیوم در خط مقدم مقابله با چالش های حرارتی در دستگاه های نیمه هادی هستند، همه راه حل ها به اجزای عجیب و غریب یا سفت و سخت نیاز ندارند. گریس ها و چسب های حرارتی به عنوان بافت همبند در بسته بندی های الکترونیکی عمل می کنند، شکاف های کوچک یا بی نظمی های سطحی را پر می کنند و انتقال حرارت بین اجزا را با توپوگرافی های مختلف تسهیل می کنند. توانایی آنها برای انطباق با سطوح، مکملی حیاتی برای راه حل های مدیریت حرارتی جامدتر است، و یک رویکرد جامع برای اتلاف گرما را تشکیل می دهد. با تمرکز بر بهبود این مواد، محققان قصد دارند تا خواص هدایت حرارتی آنها را افزایش دهند و آنها را به شرکای مؤثرتر در پارادایم مدیریت گرما تبدیل کنند.

فروم میافزاید: «گریسهای حرارتی و چسبهای حرارتی رسانای حرارتی هستند، اما در مقایسه با موادی مانند سرامیکهای معمولی که از نظر حرارتی رسانا هستند، رسانای وحشتناکی هستند. این مواد چندان خوب نیستند و دلایل فیزیکی و شیمیایی وجود دارد. چیزهای مثبت زیادی وجود دارد که باید در آنجا به دست آوریم، و کارهای زیادی در این فضا در حال انجام است.»

با نگاه به آینده

همانطور که مواد جدید راه را برای تسکین حرارتی هموار می کنند، تکنیک های خنک کننده ابتکاری جدید نیز در حال توسعه هستند. ریز کانالهای سیلیکونی که مسیرهایی در مقیاس میکرو هستند که در زیرلایهها حک شدهاند، میتوانند خنککنندهها را مستقیماً به قلب نقاط داغ هدایت کنند. این روش خنککننده مستقیم نسبت به هیت سینکهای سنتی برتری دارد، اما چالشهایی را در طراحی، مونتاژ و قابلیت اطمینان ارائه میکند.

به طور مشابه، توسعه سیستمهای خنککننده مایع حلقه بسته میتواند به اجزا اجازه دهد بدون محدودیتهای اعمال شده توسط روشهای جریان هوا، خنک بمانند. این سیستمها نوید دمای عملیاتی خنکتر را بدون تهدید انقباض حرارتی ارائه میدهند، اما تحقیقات زیادی در زمینه طراحی و مدیریت فرآیند برای سیستمهای خنککننده مایع وجود دارد.

گزینه دیگر این است که به سادگی ساختار قالب انباشته را معکوس کنید، بنابراین به جای قرار دادن حافظه در بالای منطق، منطق با یک هیت سینک در بالای حافظه قرار می گیرد. برای مثال، Winbond این کار را با فناوری عناصر فوق پهنای باند سفارشی خود (CUBE) پیشنهاد کرد، رویکردی با کارایی بالا که لایه بالایی SoC را مستقیماً روی حافظه قرار میدهد، و سپس با استفاده از گذرگاههای سیلیکونی به زیرلایه متصل میشود. این رویکرد، به گفته CS Lin، مدیر بازاریابی در وین باند، انرژی کمتری مصرف می کند که به نوبه خود باعث کاهش گرما می شود. علاوه بر این، اجازه می دهد تا گرما مستقیماً حذف شود، نه اینکه آن را از طریق هزارتویی از اجزای ناهمگن هدایت کند.

گزینه دیگر استفاده از مدیریت حرارتی بلادرنگ است که توسط هوش مصنوعی طراحی شده است. الگوریتمها اکنون میتوانند دما را در مکانهای مختلف روی تراشه کنترل کنند، منابع خنککننده را به صورت دینامیکی هدایت کنند، و عملکرد بهینه را بدون عبور از خط قرمز حرارتی تضمین کنند. به عنوان مثال، ProteanTecs به تازگی راه حلی را با هدف مرکز داده ارائه کرده است که میگوید میتواند با کاهش مقدار محافظ مورد نیاز برای محافظت از تراشهها در برابر گرمای بیش از حد، قدرت سرورها را کاهش دهد. این رویکرد بر نظارت بر تغییرات از داخل یک تراشه و ارائه تنظیمات در صورت نیاز متکی است.

Synopsys و Siemens EDA همچنین راه حل هایی برای نظارت بر فعالیت های مختلف و تغییرات دما با استفاده از حسگرهای داخلی دارند. توانایی دریافت بازخوانی از داخل یک بسته با استفاده از تله متری یک جزء مهم فزاینده در مدیریت گرما است.

Swinnen میافزاید: «شما ساختار مکانیکی تراشهها را روی تراشهها و روی اینترپوزرها با هزاران یا میلیونها ضربه کوچک دارید، و همه آنها با گرم شدن تراشه منبسط و منقبض میشوند.» بسته به نقشه حرارتی شما، یکپارچگی توان شما باید با مشخصات دمای محلی در زمان واقعی سازگار شود. شما می توانید محاسبه کنید که یک تراشه چقدر برق می دهد، اما دمایی که آن را به آن می رساند بستگی دارد. آیا روی یک بشقاب سرد می نشیند یا در صحرا زیر آفتاب می نشیند؟ یک تراشه و یک فعالیت مشابه بسته به محیط اطرافش می تواند منجر به دماهای بسیار متفاوتی شود.

علاوه بر این، تحقیقات در مورد مواد تغییر فاز، که گرما را با تغییر حالت خود جذب میکنند، نوید تنظیم دمای غیرفعال و در عین حال قوی را میدهد. علاوه بر این، کاوش در سیستمهای خنککننده بیولوژیکی، تلاش برای تقلید از واکنش بدن انسان به گرما، آیندهای را به تصویر میکشد که در آن دستگاههای ما میتوانند گرما را به همان صورت شهودی که ما تعریق میکنیم دفع کنند.

نتیجه

از آنجایی که صنعت نیمه هادی به پیش بردن مرزهای عملکرد و یکپارچگی ادامه می دهد، مدیریت حرارتی در بسته بندی های پیشرفته همچنان یک چالش است. در یک طرف طیف، در حالی که شرکتها به سمت ماژولهای چند تراشهای پرتراکمتر میروند، پیچیدگیهای حرارتی رو به افزایش ظاهر میشوند. در مقابل، پیشرفتها در علوم مواد و فنآوریهای خنککننده نوآورانه تلاش میکنند تا فشار حرارتی حاصل را کاهش دهند. هر دو مورد نیاز برای رسیدگی به چالش های حرارتی پیچیده هستند، اما هنوز کار زیادی برای حل این مشکل به روشی سازگار و قابل پیش بینی وجود دارد.

- اد اسپرلینگ در این گزارش مشارکت داشت.

خواندن مرتبط

مدیریت استرس ناشی از حرارت در چیپس

یکپارچهسازی ناهمگن و افزایش چگالی در گرههای پیشرفته، چالشهای پیچیده و دشواری را برای تولید و بستهبندی IC ایجاد میکند.

- محتوای مبتنی بر SEO و توزیع روابط عمومی. امروز تقویت شوید.

- PlatoData.Network Vertical Generative Ai. به خودت قدرت بده دسترسی به اینجا.

- PlatoAiStream. هوش وب 3 دانش تقویت شده دسترسی به اینجا.

- PlatoESG. کربن ، CleanTech، انرژی، محیط، خورشیدی، مدیریت پسماند دسترسی به اینجا.

- PlatoHealth. هوش بیوتکنولوژی و آزمایشات بالینی. دسترسی به اینجا.

- منبع: https://semiengineering.com/navigating-heat-in-advanced-packaging/

- : دارد

- :است

- :نه

- :جایی که

- $UP

- 1

- 10

- 12

- 25

- 3d

- 8

- a

- توانایی

- قادر

- درباره ما

- تسریع شد

- قابل قبول

- مطابق

- رسیدن

- دست

- در میان

- فعالیت

- وفق دادن

- اضافه کردن

- اضافه

- اضافی

- علاوه بر این

- نشانی

- خطاب

- می افزاید:

- چسب

- تنظیم کردن

- تنظیمات

- پیشرفته

- مواد پیشرفته

- پیشرفت

- مزایای

- اثر

- از نو

- سالخورده

- پیش

- پیش

- AI

- هدف

- هدف

- AIR

- وابسته

- الگوریتم

- معرفی

- کم کردن

- اجازه دادن

- اجازه می دهد تا

- ALN

- در امتداد

- همچنین

- جایگزین

- هر چند

- همیشه

- مقدار

- an

- تحلیل

- و

- دیگر

- هر

- برنامه های کاربردی

- روش

- هستند

- مناطق

- دور و بر

- AS

- جنبه

- مجلس

- ارزیابی کنید

- At

- اتمی

- ضمیمه کردن

- تلاشها

- توجه

- خود مختار

- خودروهای خودمختار

- دور

- به عقب

- متعادل

- مستقر

- BE

- زیرا

- شدن

- شود

- تبدیل شدن به

- بوده

- قبل از

- بودن

- مزایای

- بهتر

- میان

- خارج از

- بزرگترین

- مخلوط

- سهام

- هر دو

- مرز

- شکستن

- پل زدن

- به ارمغان می آورد

- ساختن

- بار

- کسب و کار

- توسعه تجاری

- اما

- by

- محاسبه

- CAN

- قابلیت های

- جلب

- موارد

- دسته بندی

- تهیه کنید

- علت

- مشهور

- مرکز

- مراکز

- مرکزی

- معین

- به چالش

- چالش ها

- به چالش کشیدن

- تغییر دادن

- تغییر

- تبادل

- متغیر

- بررسی

- شیمیایی

- مواد شیمیایی

- تراشه

- چیپس

- انتخاب

- انتخاب

- نزدیک

- سرد

- Collective - Dubai Hills Estate

- مجموعا

- بیا

- می آید

- انجمن

- شرکت

- مقایسه

- سازگار

- متمم

- پیچیده

- پیچیدگی ها

- پیچیدگی

- موافق

- بغرنج

- جزء

- اجزاء

- جامع

- سازش

- محاسبه

- نگرانی

- نگرانی ها

- شرایط

- رفتار

- رسانایی

- هادی

- اتصال

- ملاحظات

- با توجه به

- استوار

- محدودیت ها

- ساخت و ساز

- مصرف کننده

- لوازم الکترونیکی مصرفی

- تماس

- ادامه

- قرارداد

- کمک

- کنترل

- COO

- سرد

- مس

- شرکت

- مقرون به صرفه

- گران

- میتوانست

- همتا

- کووالانسی

- ایجاد

- بحرانی

- عبور

- بسیار سخت

- سفارشی

- خسارت

- داده ها

- مرکز داده

- مرکز دادهها

- داود

- معامله

- تصمیم گیری

- خواسته

- متراکم

- چگالی

- بستگی دارد

- بستگی دارد

- طرح

- روند طراحی

- طراحی

- طراح

- طراحان

- طرح

- مطلوب

- با وجود

- جزئیات

- دقیق

- جزئیات

- توسعه

- پروژه

- توسعه

- دستگاه

- دستگاه ها

- شیطان

- الماس

- مردن

- مختلف

- مشکل

- دیجیتال

- مستقیم

- هدایت

- مستقیما

- مدیر

- گفتگو

- فاصله

- توزیع کردن

- توزیع

- do

- میکند

- نمی کند

- انجام شده

- آیا

- عذاب

- پایین

- رسم

- تساوی

- راندن

- دو

- در طی

- بطور پویا

- هر

- پیش از آن

- ساده

- ed

- موثر

- به طور موثر

- اثرات

- بهره وری

- موثر

- الکترونیکی

- الکترونیک

- عناصر

- دیگر

- جاسازی شده

- ظهور

- به کار گرفته شده

- را قادر می سازد

- پایان

- مهندسی

- مهندسی

- مورد تأیید

- بالا بردن

- افزایش

- کافی

- اطمینان حاصل شود

- حصول اطمینان از

- تمام

- پاکت

- به خصوص

- ضروری است

- حتی

- حوادث

- هر

- همه چیز

- تکامل یابد

- مثال

- تجاوز

- عالی

- استثنا

- مازاد

- اجرایی

- مدیر اجرایی

- نمایش دادن

- عجیب و غریب

- گسترش

- توسعه

- انتظار

- انتظار می رود

- گران

- کارشناس

- اکتشاف

- گسترش

- گسترش

- حد

- مفرط

- چهره

- تسهیل کننده

- عامل

- ناموفق

- عدم

- شکست

- بسیار

- امکانات

- رشته

- انجیر

- شکل

- شکل گرفت

- پر شده

- پر كردن

- پیدا کردن

- جریان

- تمرکز

- برای

- خط مقدم

- فرم

- تشکیل

- اشکال

- چهارم

- یافت

- از جانب

- کاملا

- تابع

- قابلیت

- توابع

- اساسی

- آینده

- شکاف

- شکاف

- نسل

- مولد

- هوش مصنوعی مولد

- جورج

- دریافت کنید

- داده

- Go

- رفتن

- خوب

- کردم

- شیب ها

- دست

- اداره

- اتفاق می افتد

- سخت

- بهره برداری

- آیا

- he

- قلب

- ارتفاعات

- کمک می کند

- زیاد

- عملکرد بالا

- بالاتر

- لولا

- HOT

- چگونه

- چگونه

- HTTPS

- انسان

- i

- آی بی ام

- اندیشه

- شناسایی می کند

- شناسایی

- if

- تأثیر

- امری ضروری

- مهم

- تحمیل

- بهبود یافته

- بهبود

- in

- شامل

- شامل

- از جمله

- گنجاندن

- افزایش

- افزایش

- به طور فزاینده

- صنعت

- ذاتی

- ابداع

- ابتکاری

- داخل

- نمونه

- در عوض

- یکپارچه

- ادغام

- ادغام

- تمامیت

- مورد نظر

- رابط

- دخالت

- دخالت

- داخلی

- به

- پیچیده

- شامل

- موضوع

- مسائل

- IT

- ITS

- خود

- JPG

- تنها

- کلید

- دانستن

- لابیرنت

- تا حد زیادی

- آخرین

- قانون

- لایه

- رهبری

- منجر می شود

- ترک کرد

- وام دادن

- کمتر

- سطح

- سطح

- بهره برداری

- wifecycwe

- بلند کردن اجسام

- پسندیدن

- محدودیت

- محدودیت

- محدود شده

- محدودیت

- ابشار

- لاین

- مایع

- بار

- محلی

- مکان

- منطق

- دیگر

- خیلی

- کم

- کاهش

- ساخته

- حفظ

- ساخت

- ساخت

- مدیریت

- مدیریت

- مدیر

- مدیریت

- تولید کنندگان

- تولید

- بسیاری

- نقشه

- بازار یابی (Marketing)

- توده

- مسابقه

- ماده

- مصالح

- حداکثر عرض

- ممکن است..

- مکانیکی

- خاطرات

- حافظه

- Metals

- روش

- متدولوژی ها

- روش

- میکا

- قدرت

- میلیون ها نفر

- خردسال

- دقیقه

- تسکین دهنده

- مخلوط

- تحرک

- حالت

- مدل سازی

- واحد

- ماژول ها

- مانیتور

- نظارت بر

- مانیتور

- یک پارچه

- بیش

- اکثر

- بسیار

- چند رشته ای

- چندگانه

- باید

- ملی

- طبیعت

- پیمایش

- ضرورت

- نیاز

- ضروری

- نیازهای

- هرگز

- جدید

- به تازگی

- بعد

- نه

- گره

- هیچ چی

- رمان

- اکنون

- عدد

- of

- ارائه

- پیشنهادات

- غالبا

- on

- ONE

- فقط

- عمل

- قابل استفاده

- مقابل

- بهینه سازی

- بهینه سازی

- بهینه

- گزینه

- گزینه

- or

- دیگر

- ما

- خارج

- تولید

- روی

- به طور کلی

- غلبه بر

- بسته

- بسته

- بسته بندی

- بسته

- بسته بندی

- بسته بندی شده

- تابلو

- میزگرد

- نمونه

- برترین

- بخش

- ویژه

- شرکای

- بخش

- غیر فعال

- راه ها

- مسیرها

- سنگفرش

- کارایی

- فاز

- فیزیکی

- قطعه

- ستون ها

- محوری

- محل

- قرار داده شده

- پلاستیک

- افلاطون

- هوش داده افلاطون

- PlatoData

- بازیکن

- بسپار

- قوی

- قدرت

- صفحه اصلی

- عملی

- پیش بینی

- قابل پیش بینی

- زودرس

- هدیه

- رئيس جمهور

- جلوگیری از

- اولویت بندی

- شاید

- مشکل

- روند

- پردازش

- فرآیندهای

- در حال پردازش

- پردازنده ها

- محصول

- مشخصات

- پروفایل

- برنامه

- وعده

- وعده

- املاک

- محافظت از

- ارائه

- فراهم می کند

- ارائه

- فشار

- قرار دادن

- قرار دادن

- تحقیق و توسعه

- افزایش

- بالا بردن

- رمپینگ

- محدوده

- نرخ

- نسبتا

- واقعی

- زمان واقعی

- واقع بینانه

- تحقق

- واقعا

- دلایل

- اخیر

- به رسمیت شناخته شده

- شناختن

- قرمز

- كاهش دادن

- کاهش

- را کاهش می دهد

- کاهش

- با توجه

- تنظیم

- قابلیت اطمینان

- قابل اعتماد

- تسکین

- بقایای

- برداشتن

- حذف شده

- گزارش

- نشان دهنده

- نیاز

- ضروری

- نیاز

- نیاز

- تحقیق

- محققان

- تصمیم

- منابع

- پاسخ

- حاصل

- نتیجه

- معکوس

- راست

- سفت و محکم

- افزایش می یابد

- خطر

- نقشه راه

- رول

- مسیر

- دویدن

- s

- امن تر

- سعید

- همان

- می گوید:

- مقیاس

- مقیاس گذاری

- طرح

- علوم

- دانشمند

- یکپارچه

- مشاهده

- مشاهده گردید

- بخش

- نیمه هادی

- نیمه هادی ها

- ارشد

- سنسور

- خدمت

- سرورها

- چند

- شکل

- اشتراک گذاری

- تغییر

- تغییر کرد

- کوتاه

- طرف

- زیمنس

- سیگنال

- سیگنال

- قابل توجه

- به طور قابل توجهی

- سیلیکون

- مشابه

- ساده

- به سادگی

- پس از

- تنها

- نشسته

- شرایط

- اندازه

- اندازه

- به آرامی

- کوچک

- So

- جامد

- راه حل

- مزایا

- حل

- برخی از

- چیزی

- منبع

- منابع

- فضا

- طیف

- گسترش

- پشته

- انباشته

- پشتهسازی

- پشته

- صحنه

- استاندارد

- می ایستد

- دولت

- ایالات

- ماندن

- هنوز

- استراتژی ها

- استحکام

- فشار

- تلاش

- قوی

- ساختار

- متعاقب

- چنین

- خورشید

- برتر

- سطح

- پیش افتادن از

- فراتر می رود

- زنده ماندن

- هم افزایی

- سیستم

- سیستم های

- مقابله با

- هدف

- تکنیک

- فن آوری

- پیشرفته

- ده

- وحشتناک

- نسبت به

- که

- La

- منبع

- شان

- آنها

- سپس

- آنجا.

- حرارتی

- اینها

- آنها

- فکر می کنم

- تفکر

- این

- کسانی که

- اگر چه؟

- فکر

- هزاران نفر

- تهدید

- سه بعدی

- از طریق

- سراسر

- زمان

- بافت

- به

- با هم

- هم

- ابزار

- بالا

- طرف

- سنتی

- انتقال

- سفر

- عظیم

- سعی

- تلاش

- دور زدن

- دو

- نوعی

- در نهایت

- زیر

- فهمیدن

- درک

- متاسفانه

- منحصر به فرد

- یو پی اس

- بالا

- استفاده کنید

- موارد استفاده

- استفاده

- استفاده

- با استفاده از

- استفاده

- با استفاده از

- ارزشمند

- مختلف

- متفاوت است

- وسایل نقلیه

- فروشندگان

- عمودی

- بسیار

- معاون

- معاون رئیس جمهور

- چشم انداز

- می خواهم

- گرم می کند

- بود

- مسیر..

- راه

- we

- خوب

- بود

- چی

- چه شده است

- چه زمانی

- چه

- که

- در حین

- چرا

- اراده

- با

- در داخل

- بدون

- مهاجرت کاری

- کارگر

- بدتر

- اشتباه

- سال

- هنوز

- بازده

- شما

- شما

- زفیرنت