Prevenir la propagación de defectos sistemáticos en el proceso actual de diseño a fabricación de semiconductores requiere muchos pasos de validación, análisis y optimización. Las herramientas involucradas en este proceso pueden incluir verificación de reglas de diseño (DRC), verificación de corrección óptica de proximidad (OPC), escritura de máscaras y metrología/inspección de impresión de obleas (para evaluar el proceso), metrología/inspección de impresión de obleas y análisis de fallas físicas para confirmar la falla. diagnóstico. El intercambio de información y la cooptimización entre estos pasos es un proceso complejo, con muchos ciclos de retroalimentación y retroalimentación. La comunicación a menudo se ve obstaculizada por “muros” entre varias partes del proceso tecnológico, lo que frena la innovación. En la reciente conferencia SPIE, Siemens EDA presentó un discurso de apertura que propuso una serie de enfoques para derribar estos muros y mejorar desde el diseño del chip hasta el proceso de fabricación. Siga leyendo para ver cómo Siemens pretende derribar las barreras de la innovación ampliando la cooptimización de la tecnología de diseño.

Acerca de la conferencia magistral

SPIE es la sociedad internacional de óptica y fotónica. La organización se remonta a 1955 y su conferencia se ha convertido en un evento de primer nivel para temas avanzados de diseño y fabricación. En el evento de este año, Siemens presentó el discurso de apertura que es el tema de esta publicación. Hubo muchos contribuyentes a la presentación, entre ellos Le Hong, Fan Jiang, Yuansheng Ma, Srividya Jayaram, Joe Kwan, Siemens EDA (Estados Unidos); Doohwan Kwak, Siemens EDA (República de Corea); Sankaranarayanan Paninjath Ayyappan, Siemens EDA (India). El título de la charla fue Ampliar la cooptimización de la tecnología de diseño desde el lanzamiento de la tecnología hasta HVM.

La charla formó parte de una sesión sobre cooptimización de la tecnología de diseño (DTCO). Este concepto no es nuevo, pero Siemens analizó su aplicación en un ámbito más amplio del proceso, desde el diseño hasta la fabricación de alto volumen (HVM). Las ideas y resultados presentados tienen implicaciones significativas. Miremos más de cerca.

Lo que se presentó

En primer lugar, se presentó una mirada al estado actual del uso de DTCO en partes clave del ecosistema. Desde una perspectiva de diseño, muchas empresas avanzadas sin fábrica tienen un equipo de DFM que está viendo los límites de un enfoque basado en patrones. Lo que realmente se necesita es nueva tecnología para facilitar el aprendizaje del rendimiento sin depender de la fundición.

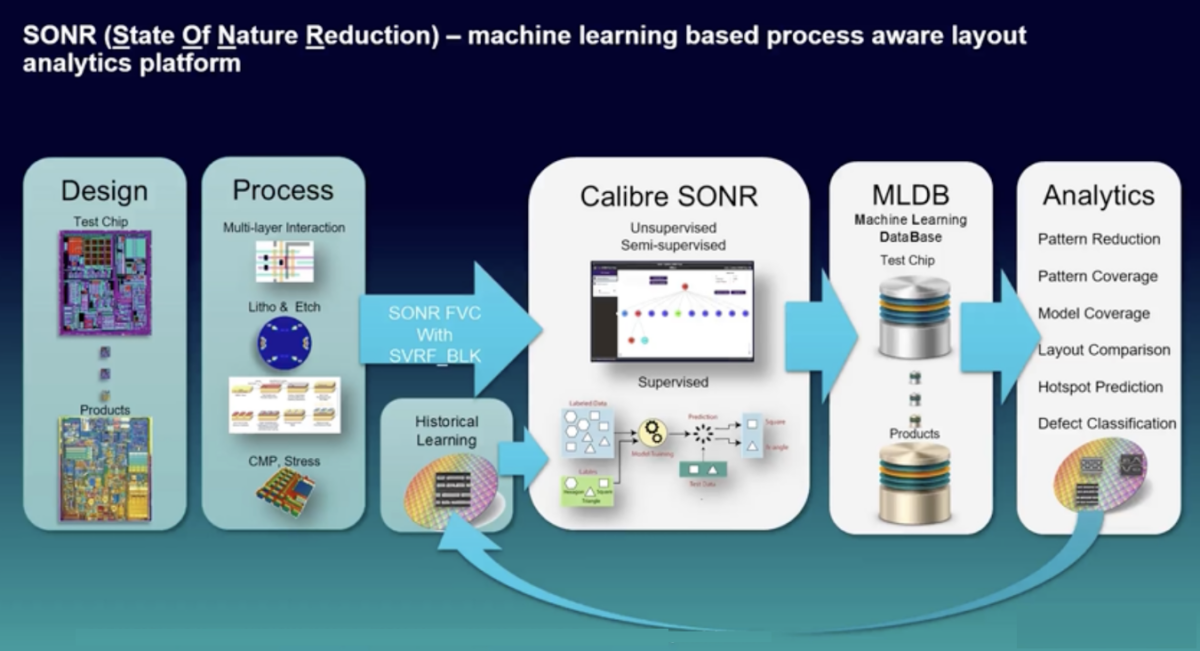

Las fundiciones están utilizando enfoques de aprendizaje automático basados en patrones de fuerza bruta, que son costosos pero no completamente efectivos. También buscan una extracción eficiente de información de los datos de fabricación masivos que crean. Los proveedores de equipos y los proveedores de EDA han estado trabajando más estrechamente y están creando soluciones de aprendizaje automático más eficientes.

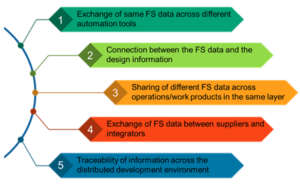

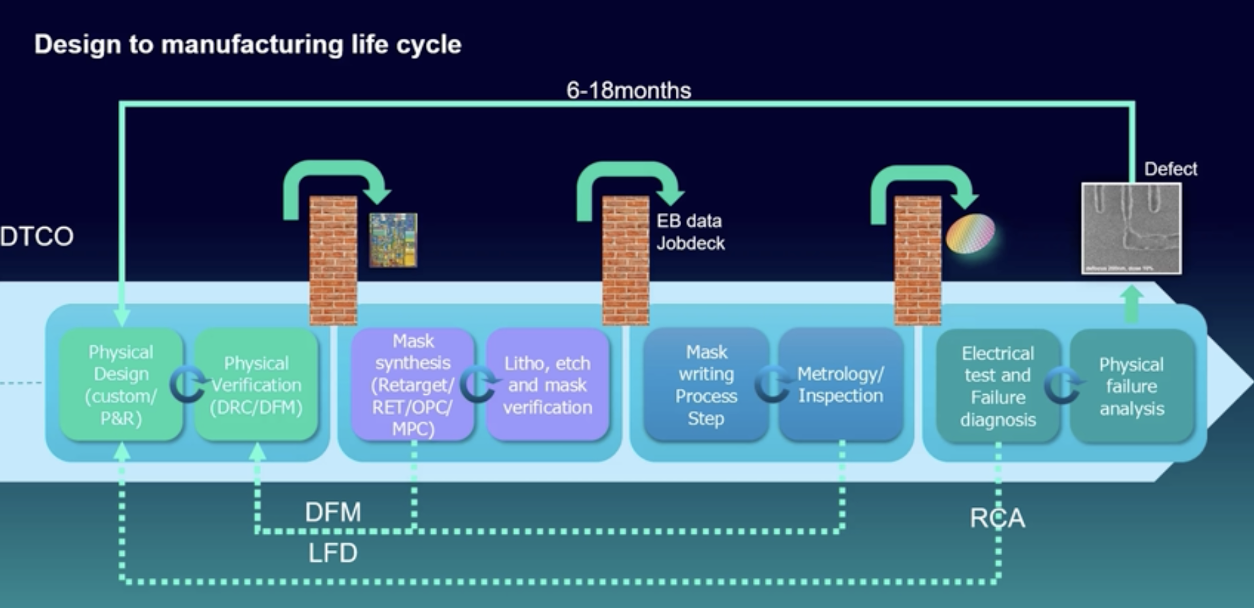

Retrocediendo un poco, se señaló que existen muros entre las fases de diseño y fabricación del proceso. Las empresas sin fábrica crean el diseño, realizan el DRC y el diseño para la fabricación (DFM), luego lo envían por encima del muro al equipo OPC/RET dentro de la fundición o IDM. El diseño realiza tareas como OPC y verificación, y luego los datos se arrojan sobre otra pared para escribir máscaras y metrología/inspección. La pared final es para la fabricación. Aquí se realizarán pruebas eléctricas y análisis de fallas. Para cuando se encuentra la causa raíz del fallo, han pasado entre 6 y 18 meses. Se trata de un ciclo de retroalimentación muy largo. El gráfico en la parte superior de esta publicación muestra este proceso.

DTCO intenta derribar los muros, pero las metodologías disponibles son incompletas. El DTCO tradicional comienza muy temprano en el desarrollo del proceso. A partir de una necesidad de escalado, se define una celda estándar y se realiza síntesis, ubicación y ruta para generar patrones básicos y medir el rendimiento y la potencia. También se realiza el rendimiento de SRAM y esos datos regresan al diseño de celda estándar.

Lo que se presentó en la conferencia magistral de SPIE fue una forma de extender este concepto de cooptimización a todo el proceso, desde el diseño hasta la fabricación. El enfoque implica permitir un flujo de información más fácil desde el diseño hasta el proceso final y el análisis físico mediante la creación de un canal de información.

Aunque esto parezca sencillo, no lo es. Se discutieron muchos desafíos con enfoques concretos para mitigar los problemas. Por ejemplo, los primeros diseños se pueden crear con generadores sintéticos de diseño para ayudar a calibrar el proceso según problemas de diseño reales a medida que se desarrolla el proceso. Esto puede aliviar muchas de las sorpresas que se enfrentan actualmente con las cancelaciones tempranas de los procesos.

Lidiar con volúmenes masivos de datos es otro desafío. Utilizando nuevas técnicas de compresión sofisticadas, es posible una mejora de 30 veces. Esto mejora bastante las tareas de manejo y análisis de datos. un concepto llamado IA explicable puede ayudar a encontrar las causas fundamentales de los problemas mucho más rápido. La capacidad de volver a entrenar los modelos de IA más adelante en el proceso de fabricación sin invalidar los resultados anteriores es otra área de mejora. También en el área de análisis de datos se encuentran técnicas para tratar con “datos desequilibrados”. Por ejemplo, puede encontrarse un punto caliente en 100,000,000 de patrones.

Reunir todo esto puede crear un flujo de diseño de un extremo a otro mucho más eficiente, como se muestra en la siguiente figura.

Aprender Más

El impacto de los enfoques descritos en esta presentación principal es sustancial. Puede vea la presentación y acceda a un documento técnico sobre el proceso aquí. Hay mucha información útil que obtener. Y así es como Siemens pretende derribar las barreras de la innovación ampliando la cooptimización de la tecnología de diseño.

Comparte esta publicación a través de:

- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- PlatoData.Network Vertical Generativo Ai. Empodérate. Accede Aquí.

- PlatoAiStream. Inteligencia Web3. Conocimiento amplificado. Accede Aquí.

- PlatoESG. Carbón, tecnología limpia, Energía, Ambiente, Solar, Gestión de residuos. Accede Aquí.

- PlatoSalud. Inteligencia en Biotecnología y Ensayos Clínicos. Accede Aquí.

- Fuente: https://semiwiki.com/events/339386-spie-2023-buzz-siemens-aims-to-break-down-innovation-barriers-by-extending-design-technology-co-optimization/

- :posee

- :es

- :no

- $ UP

- 000

- 100

- 2023

- a

- capacidad

- de la máquina

- a través de

- dirección

- avanzado

- AI

- Modelos AI

- paquete de capacitación DWoVH

- Todos

- aliviar

- también

- an

- análisis

- y

- Otra

- Aplicación

- enfoque

- enfoques

- somos

- Reservada

- AS

- At

- Los intentos

- Hoy Disponibles

- Atrás

- las barreras

- básica

- BE

- a las que has recomendado

- esto

- a continuación

- entre

- Poco

- Descanso

- más amplio

- pero

- by

- , que son

- PUEDEN

- Causa

- causas

- (SCD por sus siglas en inglés),

- Reto

- retos

- Channel

- comprobación

- chip

- más cerca

- CO

- cómo

- viniendo

- Comunicación

- Empresas

- completamente

- integraciones

- concepto

- hormigón

- Congreso

- Confirmar

- contribuyentes

- costoso

- Para crear

- creado

- Creamos

- Current

- Estado actual

- En la actualidad

- datos

- análisis de los datos

- Fechas

- acuerdo

- se define

- dependencia

- Diseño

- diseños

- detalles

- desarrollado

- Desarrollo

- diagnóstico

- discutido

- hecho

- DE INSCRIPCIÓN

- República Democrática del Congo

- Más temprano

- Temprano en la

- más fácil

- ecosistema

- Eficaz

- eficiente

- permitiendo

- de extremo a extremo

- Todo

- equipo

- Evento

- ejemplo

- Intercambio

- ampliar

- extensión

- enfrentado

- facilitar

- Fracaso

- ventilador

- más rápida

- realimentación

- Figura

- final

- Encuentre

- de tus señales

- encontrado

- Fundición

- Desde

- ganado

- calibre

- generadores

- gráfico

- Manejo

- Tienen

- ayuda

- esta página

- Hong

- HOT

- Cómo

- HTTPS

- ideas

- Impacto

- implicaciones

- mejorar

- es la mejora continua

- mejora

- in

- incluir

- Incluye

- India

- información

- Innovation

- Internacional

- involucra

- implica

- cuestiones

- IT

- SUS

- joe

- Clave

- Notas clave

- Corea

- luego

- lanzamiento

- Disposición

- APRENDE:

- aprendizaje

- límites

- Largo

- Mira

- miró

- Lote

- máquina

- máquina de aprendizaje

- Fabricación

- muchos

- máscara

- masivo

- max-ancho

- Puede..

- medir

- metodologías

- Minería

- Mitigar las

- modelos

- meses

- más,

- más eficiente

- mucho más

- ¿ Necesita ayuda

- Nuevo

- of

- a menudo

- on

- ONE

- óptica

- Óptica y fotónica

- optimización

- or

- organización

- salir

- esbozado

- Más de

- Papel

- parte

- partes

- pasado

- .

- realizar

- actuación

- realizado

- la perspectiva

- los libros físicos

- Colocar

- plataforma

- Platón

- Inteligencia de datos de Platón

- PlatónDatos

- posible

- Publicación

- industria

- primer ministro

- presentation

- presentó

- impresión

- problemas

- propagación

- propuesto

- exactamente

- Leer

- real

- realmente

- reciente

- República

- requiere

- Resultados

- raíz

- Ruta

- Regla

- la ampliación

- alcance

- ver

- ver

- la búsqueda de

- semiconductor

- Serie

- Sesión

- mostrado

- Siemens

- importante

- La desaceleración

- Sociedades

- Soluciones

- sofisticado

- Spot

- estándar

- Comience a

- comienza

- Estado

- Zonas

- pasos

- sustancial

- tal

- sorpresas

- síntesis

- sintético

- ¡Prepárate!

- escuchar

- tareas

- equipo

- técnicas

- Tecnología

- test

- esa

- La

- luego

- Ahí.

- Estas

- ellos

- así

- equipo

- Título

- a

- de hoy

- juntos

- parte superior

- tema

- Temas

- lanzar

- arrojado

- tradicional

- United

- Estados Unidos

- Uso

- información útil

- usando

- validación

- diversos

- vendedores

- Verificación

- muy

- vía

- volúmenes

- Pared

- fue

- Camino..

- tuvieron

- ¿

- Que es

- que

- complejo de salvador blanco

- detalles de la moneda

- seguirá

- dentro de

- sin

- trabajando

- la escritura

- Rendimiento

- flexible

- Usted

- zephyrnet