La integración de múltiples matrices heterogéneas en un paquete es fundamental para ampliar la Ley de Moore y mejorar el rendimiento, la eficiencia energética y la funcionalidad, pero también plantea cuestiones importantes sobre cómo gestionar la carga térmica.

Embalaje avanzado proporciona una forma de incluir más características y funciones en un dispositivo, cada vez más apilando varios componentes verticalmente en lugar de simplemente reducir los circuitos digitales para incluir más funciones en un SoC del tamaño de una retícula. Eso plantea cuestiones sobre cómo optimizar el rendimiento y la potencia. En un solo troquel, las rutas de señal pueden ser tan cortas como sea necesario y el sustrato es eficaz para disipar el calor. Pero con múltiples matrices en un paquete, los sustratos y dieléctricos deben ser más delgados para reducir la distancia que deben recorrer las señales, y eso limita la disipación térmica.

Esto puede generar puntos de acceso, que pueden ser difíciles de predecir, especialmente bajo diferentes cargas de trabajo y casos de uso. Y puede empeorar al integrar múltiples chips o chiplets con diferentes propiedades térmicas en un solo paquete.

"Cada vez que se colocan varios troqueles sobre un sustrato o intercalador, es un desafío", dice Vik Chaudhry, director senior de marketing de productos y desarrollo comercial de Tecnología Amkor. “Estamos viendo vendedores que no solo mueren 3 o 4, sino 8, 10 o 12. ¿Cómo distribuyes ese calor por todas partes?

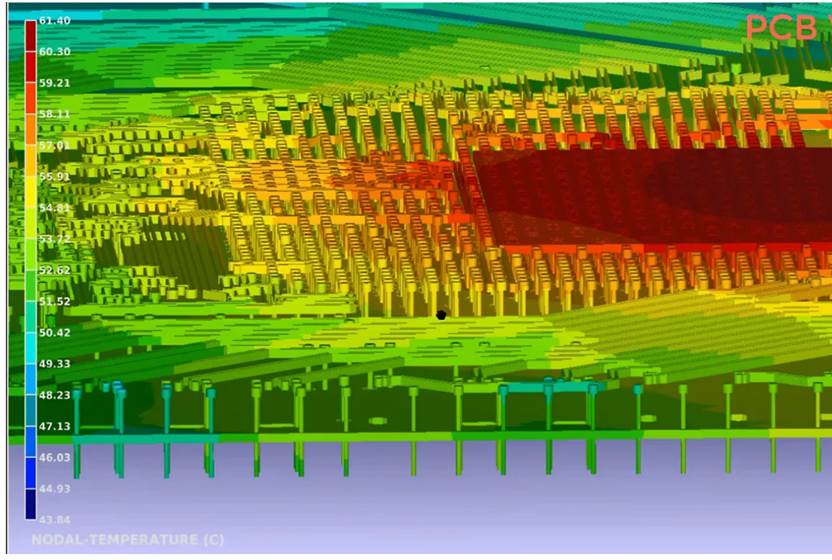

Fig. 1: Simulación de la disipación de calor en pares térmicos. Fuente: Ansys

Integración heterogénea Depende de la capacidad de eliminar eficazmente el calor, asegurando que los troqueles densamente empaquetados dentro de un módulo mantengan temperaturas aceptables para un funcionamiento confiable. La hoja de ruta de integración heterogénea del IEEE identifica varias áreas de necesidad de desarrollo, incluidas técnicas de modelado avanzadas para predecir y gestionar el flujo de calor, nuevos materiales con alta conductividad térmica y baja conductividad eléctrica, y novedosas soluciones de refrigeración que pueden integrarse perfectamente en paquetes complejos.

Desajuste térmico

La elección de materiales es fundamental para la gestión térmica en una integración heterogénea. A medida que los componentes con diferentes coeficientes de expansión térmica (CTE) se calientan y enfrían, estos materiales se expanden y contraen a diferentes velocidades. Eso puede causar tensiones mecánicas que comprometan la integridad de los chips, debiliten los enlaces que los conectan a los intercaladores u otros sustratos y afecten la funcionalidad general de un dispositivo.

El empleo de materiales con CTE similares ayuda a reducir estas tensiones, mitigando parte del riesgo de falla prematura, así como otros efectos inducidos térmicamente, como el envejecimiento acelerado, la movilidad reducida de los electrones o la deriva en señales analógicas u ópticas.

"CTE es probablemente el desafío número uno para el embalaje avanzado, y no creo que nadie lo haya descubierto del todo", afirma David Fromm, director de operaciones y vicepresidente de ingeniería de Industrias Promex. “Estamos tratando con CTE en una escala tridimensional en formas que nunca antes habíamos visto, y estos problemas con piezas deformadas o rotas son realmente desafiantes. Algunas empresas pueden resolverlo para un proceso determinado y luego los materiales cambian, los tamaños de los dispositivos cambian y la ecuación cambia. Y luego tienes que resolverlo de nuevo”.

En pocas palabras, la integración heterogénea requiere una comprensión fundamental de las propiedades de expansión térmica de cada material que, en última instancia, podrían dar forma a la confiabilidad y el rendimiento del dispositivo empaquetado. Y eso es sólo una parte del problema. El empaquetado avanzado requiere una comprensión de qué más hay en las proximidades de un chip o chiplet, cómo se utilizan esos otros elementos, y todo eso debe modelarse y simularse en conjunto utilizando lo que se espera que sea una carga de trabajo realista. Este problema se vuelve mucho más difícil cuando cambian las necesidades informáticas, como en los centros de datos donde la IA generativa ha aumentado significativamente la cantidad de datos que deben procesarse, lo que resulta en una mayor utilización de procesadores y memorias.

"Siempre ha habido algún nivel de análisis térmico, pero se hizo al final sólo para comprobar que nada se salía de control", dice Marc Swinnen, director de marketing de producto de Ansys. “Se podía apuntar a una determinada temperatura de unión y, si se cumplía, era así de simple. Pero ahora, con los sistemas de matrices múltiples, tendrá que hacerlo en la etapa de planificación del piso RTL. Tendrá que tener una idea de cuál es la potencia de salida de cada uno de estos chips para que dos chips que se calientan en el mismo modo de operación no se coloquen uno al lado del otro o uno encima del otro. . Eso condenará tu diseño”.

Volver al tablero de dibujo

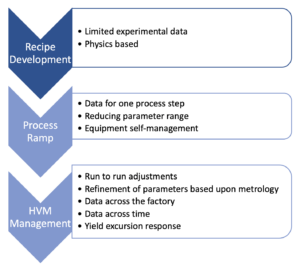

Mientras la industria se enfrenta a diversos desafíos en la hoja de ruta de integración heterogénea, la gestión térmica ya no es una ocurrencia tardía. Se ha desplazado hacia la izquierda en el flujo desde el diseño hasta la fabricación y hacia el campo donde los monitores en circuito pueden evaluar y ajustar todo, desde la partición hasta la priorización de diferentes chips y chiplets.

"El diablo está en los detalles", dice Fromm. “Estas decisiones aparentemente menores de diseño e integración pueden tener un impacto tremendo en si puedes siquiera construir lo que deseas, y mucho menos construirlo con rendimiento y confiabilidad del producto en el futuro. Elegir los materiales adecuados, pensar en las acumulaciones y pensar en el flujo del proceso son aspectos fundamentales”.

Esto representa un cambio fundamental en un número cada vez mayor de diseños, desde centros de datos hasta electrónica de consumo y vehículos cada vez más autónomos. Como los elementos heterogéneos se empaquetan juntos en fan-outs con pilares, 2.5Dy especialmente en IC 3D En los diseños, las rutas térmicas deben trazarse con cada vez más detalle. Si se hace mal, esto puede causar daños a un paquete completo lleno de múltiples chips/chiplets, donde incluso encontrar la fuente del problema puede resultar costoso.

"Existe la necesidad de diseñar teniendo en cuenta las limitaciones termomecánicas, así como el sustrato y la tecnología de ensamblaje", dice George Orji, científico investigador del Programa Nacional de Fabricación Avanzada de Envases (NAPMP) de CHIPS. "El embalaje avanzado no permite retrabajo, por lo que debemos aplicar metodologías de diseño de chips monolíticos para embalajes avanzados".

La complejidad inherente a los sistemas heterogéneamente integrados exige un enfoque multidisciplinario para el diseño. Esto es algo complicado, y los intentos de hacer que este enfoque funcione no son nuevos y fracasaron frente al escalamiento plano. David Fried, vicepresidente corporativo de Investigación de lam, dijo durante una mesa redonda reciente que IBM intentó la integración heterogénea 3D hace 25 años cuando él estuvo allí. "Pensamos que podríamos reconstruir muchos de los componentes del proceso", dijo. “Pero algunos de los mayores desafíos estuvieron en el lado del diseño y EDA, dividir qué tecnología usar, cómo segmentar los diferentes componentes del sistema en diferentes chips y luego regresar y reintegrarlos. El diseño y la optimización del diseño deben estar ahí para que esto funcione”.

Lo que ha cambiado desde entonces es que la industria de los chips se ha quedado sin opciones. Se está volviendo demasiado costoso desarrollar chips en los nodos más avanzados y demasiado limitado por el tamaño de la retícula. Pero éste sigue siendo un trabajo difícil.

Para aliviar la carga de los diseñadores, las técnicas sinérgicas que involucran ciencias de materiales avanzadas y herramientas de diseño asistido por computadora son cada vez más cruciales, especialmente a medida que las configuraciones de los chips se vuelven más complejas y la funcionalidad integrada aumenta. "Aquí es donde todavía tenemos trabajo por hacer", añade Swinnen de Ansys. “¿Cómo resolvemos esto de una manera que no requiera que cada diseñador sea un experto en térmica, un experto en interferencia electromagnética y un experto en mecánica? No es realista esperar eso de nuestra comunidad de diseño”.

Estas limitaciones conllevan la necesidad de innovar en varios aspectos clave del proceso de diseño. Al reconocer la naturaleza multifacética de la generación de calor dentro de chips densamente integrados, es imperativo abordar no solo los eventos térmicos de estado estable, sino también los transitorios, que se basan en gran medida en casos de uso o cargas de trabajo. La hoja de ruta para la integración heterogénea incluye estrategias como materiales de interfaz térmica 3D y disipadores de calor compatibles con CTE para garantizar una distribución uniforme del calor.

"Con múltiples troqueles, existen múltiples fuentes de efectos térmicos, múltiples gradientes mecánicos y gradientes de temperatura", dice Manuel Mota, gerente senior de marketing de productos de Sinopsis. "Todo esto debe abordarse en la fase de diseño".

Integrar consideraciones térmicas en el proceso de diseño es un requisito para la realización práctica de cualquier dispositivo semiconductor complejo. No se trata sólo de identificar los materiales o componentes adecuados. También está imaginando cómo funcionarán todos colectivamente en el campo.

A medida que los ingenieros reducen el factor de forma de los dispositivos electrónicos y aumentan su rendimiento, la envoltura térmica se estrecha significativamente. La gestión integral de los perfiles térmicos en diferentes estados operativos, aprovechando los últimos materiales de interfaz térmica y disipadores de calor, se vuelve esencial para mantener la integridad y el rendimiento del dispositivo durante su ciclo de vida previsto.

"La temperatura es la principal limitación para la densidad de integración", afirma Swinnen. “Es fácil apilar las fichas. Puedes fabricarlo y diseñarlo, pero nunca funcionará porque se calentará demasiado. Por eso, la temperatura se ha convertido en una parte central de la preocupación de todo diseñador de chips 3D-IC”.

Resolver el desafío térmico en la integración heterogénea requiere combinar diferentes materiales, como semiconductores con CTE más bajos, como el silicio, con metales como el cobre o el aluminio, para disipar el calor de manera efectiva. Desafortunadamente, esta combinación de materiales a menudo provoca deformaciones, grietas, levantamiento de soldaduras y dispositivos que fallan antes de lo esperado. Se necesitan nuevos materiales que tengan propiedades compatibles para superar estos problemas.

"Estos materiales de sustrato probablemente se desarrollarán más lentamente que los materiales de interfaz, adhesivos, epoxis, etc.", dice Fromm. “Todo se reduce a las condiciones del proceso y a cómo gestionarlas. Donde podemos mejorar en el lado del procesamiento es trabajar con los fabricantes de adhesivos para comprender los cambios de temperatura, y luego en el nivel de diseño para comprender cómo pueden evolucionar todas estas pilas, considerando esos cambios de temperatura”.

Innovaciones materiales

Las preocupaciones térmicas se extienden mucho más allá del funcionamiento del chip. El calor también es un problema en el lado de la fabricación. Los chips dentro de un paquete avanzado tienen que sobrevivir al ensamblaje y la fabricación, donde algunos de los mismos problemas de CTE pueden volverse problemáticos.

Consideremos, por ejemplo, el troquel colectivo a oblea (CoD2W), que utiliza unión por termocompresión para unir un troquel a una oblea. "En el proceso CoD2W, hay situaciones en las que diferentes matrices provienen de diferentes fuentes y pueden tener diferentes alturas o diferentes espesores", dice Rama Puligadda, directora ejecutiva de I+D de tecnologías avanzadas en Ciencia cervecera. “Cuando se llena un transportador con estos troqueles, es muy difícil saber si todos los troqueles harán contacto con el objetivo durante la unión. Las propiedades mecánicas del adhesivo de fijación de troqueles están diseñadas para permitir que el troquel más alto quede ligeramente incrustado durante la unión, lo que permite un buen contacto de todos los troqueles con la oblea objetivo”.

Esto plantea diferentes cuestiones. "Los desafíos para nuestros materiales incluyen limitaciones de temperatura de diferentes matrices", dijo Puligadda. “Tenemos que asegurarnos de que las temperaturas utilizadas para unir materiales no superen las limitaciones térmicas de ninguno de los chips que se integran en el paquete. Además, puede haber algunos procesos posteriores como la formación de capas de redistribución o el moldeo. Nuestros materiales tienen que sobrevivir a esos procesos. Tienen que sobrevivir a los productos químicos con los que entran en contacto durante todo el proceso de envasado. Las tensiones mecánicas en el paquete añaden desafíos adicionales para unir materiales”.

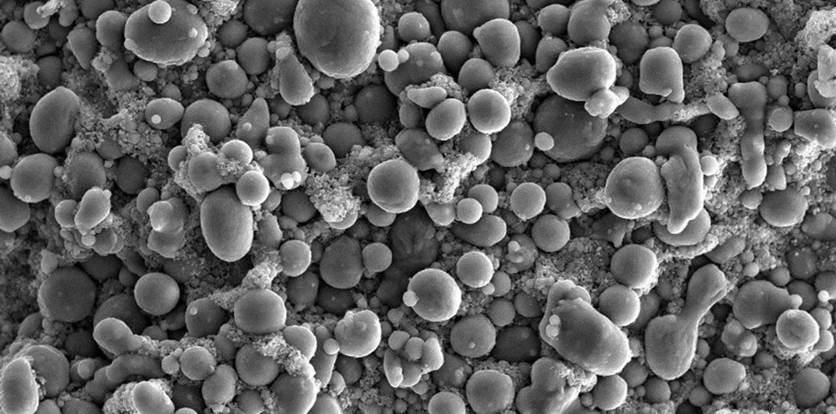

Se está desarrollando una gama de materiales que ofrecen una conductividad térmica y un aislamiento eléctrico superiores. Estos materiales de interfaz térmica (TIM) de nuevo diseño proporcionan vías de conducción de calor eficientes entre un chip y su enfriador sin interferir en el rendimiento del chip. Los TIM no sólo cuentan con una conductividad térmica mejorada, sino que también atienden las pequeñas variaciones inducidas por la generación desigual de calor en la superficie del chip.

"La gestión térmica requerirá nuevos materiales térmicos, así como topologías de circuitos novedosas que empleen sustratos avanzados e integración heterogénea", afirma Orji. "Debido a que los chips están tan cerca unos de otros, la capacidad de distribuir el exceso de calor es muy limitada".

Fig 2: Vista detallada de un material de interfaz térmica de polímero cargado de partículas. Fuente: Amkor

Idealmente, estos nuevos materiales exhibirán fuertes enlaces covalentes y masas anión-catión equilibradas, similares a la sencilla estructura atómica que se encuentra en el diamante. Los materiales reconocidos en esta categoría incluyen el diamante, junto con compuestos como el óxido de berilio, el nitruro de aluminio, el nitruro de boro y, hasta cierto punto, el nitruro de silicio. A pesar de sus capacidades de conducción térmica, estos materiales plantean desafíos de fabricación debido a las mismas uniones que proporcionan su resistencia, lo que requiere procesos de sinterización a alta temperatura, por ejemplo, para lograr la densidad deseada. Una excepción es el diamante, que no se presta a la sinterización.

Un enfoque para aprovechar los beneficios de estos materiales, a pesar de sus desafíos de procesamiento, incluye el uso de compuestos. Por ejemplo, la incorporación de nitruro de aluminio dentro de un compuesto epoxi captura parcialmente las ventajas de manejo térmico, aunque no igualará los niveles de conductividad de una contraparte cerámica sólida. Esta combinación de propiedades de materiales es crucial en el embalaje de productos electrónicos, donde es deseable tener un excelente conductor eléctrico que extraiga suficiente calor de los núcleos de los chips para evitar comprometer el rendimiento de la señal.

El diamante, célebre por su extrema dureza, destaca como un conductor térmico y aislante ejemplar. Los materiales poliméricos como el teflón (politetrafluoroetileno o PTFE), aunque menos conductores que la cerámica o el diamante, aún superan a muchos plásticos en su capacidad para conducir el calor y ofrecer un aislamiento eléctrico confiable. El PTFE es lo suficientemente eficaz como para emplearlo como material de revestimiento en aplicaciones que requieren mucho calor, como los utensilios de cocina.

El vidrio, la porcelana y otras cerámicas densas comparten estas propiedades aislantes y de conducción de calor. Son soluciones prácticas, especialmente en los casos en los que también se requiere un excelente aislante eléctrico para gestionar el calor. El nitruro de aluminio (AlN) se utiliza como aislante en dispositivos semiconductores, reduciendo la brecha entre las matrices y los componentes de transferencia de calor. A pesar de no ser tan conductor térmico como el óxido de berilio, el AlN ofrece una alternativa más segura y rentable. Además, AlN supera a los aislantes más estándar como la mica, la poliimida y la alúmina en cuanto a gestión térmica.

El zafiro sintético también merece atención debido a su asequibilidad y maleabilidad en diversas formas, lo que lo convierte en otro actor valioso en el espacio del embalaje de semiconductores. Cada uno de estos materiales presenta ventajas únicas en el diseño de paquetes donde controlar el calor sin obstaculizar el rendimiento electrónico es primordial.

Si bien los materiales avanzados como el diamante y el nitruro de aluminio están a la vanguardia para abordar los desafíos térmicos en los dispositivos semiconductores, no todas las soluciones requieren componentes exóticos o rígidos. Las grasas y adhesivos térmicos sirven como tejido conectivo en envases electrónicos, llenando pequeños espacios o irregularidades de la superficie y facilitando la transferencia de calor entre componentes con diferentes topografías. Su capacidad para adaptarse a las superficies proporciona un complemento crucial a las soluciones de gestión térmica más sólidas, formando un enfoque integral para la disipación de calor. Centrándose en mejorar estos materiales, los investigadores pretenden mejorar sus propiedades de conductividad térmica, convirtiéndolos en socios más eficaces en el paradigma de gestión del calor.

“Las grasas térmicas y los adhesivos térmicos son térmicamente conductores”, añade Fromm, “pero en comparación con materiales como la cerámica típica que son térmicamente conductores, son terribles conductores por un factor de diez. Estos materiales no son tan buenos y existen razones físicas y químicas para ello. Hay muchas ventajas que lograr allí y se está trabajando mucho en ese espacio”.

Mirando hacia el futuro

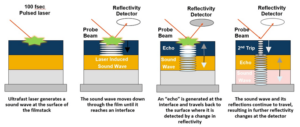

A medida que nuevos materiales allanan el camino para el alivio térmico, también se están desarrollando nuevas e innovadoras técnicas de enfriamiento. Los microcanales de silicio, que son vías a microescala grabadas en sustratos, pueden dirigir los refrigerantes directamente al corazón de los puntos críticos. Este método de enfriamiento directo es superior a los disipadores de calor tradicionales, pero ofrece desafíos en cuanto a diseño, ensamblaje y confiabilidad.

De manera similar, el desarrollo de sistemas de refrigeración líquida de circuito cerrado podría permitir que los componentes se mantengan fríos sin las limitaciones impuestas por los métodos de flujo de aire. Estos sistemas ofrecen la promesa de una temperatura operativa más fría sin la amenaza de estrangulamiento térmico, pero aún queda mucha investigación por hacer tanto en el diseño como en el manejo de procesos para los sistemas de refrigeración líquida.

Otra opción es simplemente invertir la estructura de los dados apilados, de modo que en lugar de colocar la memoria encima de la lógica, la lógica se coloca encima de la memoria con un disipador de calor encima. Winbond, por ejemplo, sugirió esto con su tecnología personalizada de elementos de ultra ancho de banda (CUBE), un enfoque de alto rendimiento que apila el chip superior del SoC directamente en la memoria, que luego se une al sustrato mediante vías de silicio. El enfoque, según CS Lin, ejecutivo de marketing de Winbond, utiliza menos energía, lo que a su vez reduce el calor. Además, permite eliminar el calor directamente, en lugar de canalizarlo a través de algún laberinto de componentes heterogéneos.

Otra opción es utilizar la gestión térmica en tiempo real, impulsada por IA. Los algoritmos ahora pueden monitorear las temperaturas en varias ubicaciones del chip, dirigiendo los recursos de enfriamiento de manera dinámica y garantizando un rendimiento óptimo sin cruzar la línea roja térmica. ProteanTecs, por ejemplo, acaba de lanzar una solución dirigida al centro de datos que, según afirma, puede reducir la energía en los servidores al reducir la cantidad de bandas de protección necesarias para proteger los chips del sobrecalentamiento. Este enfoque se basa en monitorear los cambios desde dentro de un chip y realizar los ajustes necesarios.

Synopsys y Siemens EDA también cuentan con soluciones para monitorear diferentes cambios de actividad y temperatura mediante sensores internos. Poder obtener lecturas desde el interior de un paquete mediante telemetría es un componente cada vez más importante en la gestión del calor.

"Existe la construcción mecánica de chips sobre chips y sobre intercaladores con miles o millones de microprotuberancias, y todos se expanden y contraen a medida que el chip se calienta", añade Swinnen. “Dependiendo de su mapa térmico, la integridad de su energía tendrá que adaptarse al perfil de temperatura local en tiempo real. Puede calcular cuánta energía emite un chip, pero depende la temperatura a la que lo lleve. ¿Está en un plato frío o al sol en el Sahara? El mismo chip y la misma actividad pueden provocar temperaturas muy diferentes según su entorno”.

Además, la investigación sobre materiales de cambio de fase, que absorben calor cambiando su estado, promete una regulación de temperatura pasiva pero potente. Más aún, la exploración de sistemas de refrigeración biológicos, que intentan imitar la respuesta del cuerpo humano al calor, presagia un futuro en el que nuestros dispositivos puedan disipar el calor de forma tan intuitiva como transpiramos.

Conclusión

A medida que la industria de los semiconductores continúa superando los límites del rendimiento y la integración, la gestión térmica dentro de los envases avanzados sigue siendo un desafío. En un lado del espectro, surgen crecientes complejidades térmicas a medida que las empresas avanzan hacia módulos multichip más densamente empaquetados. Por el contrario, los avances en las ciencias de los materiales y las tecnologías de refrigeración innovadoras se esfuerzan por aliviar la tensión térmica resultante. Ambos son necesarios para abordar desafíos térmicos complejos, pero aún queda mucho trabajo por delante para resolver esto de una manera consistente y predecible.

- Ed Sperling contribuyó a este informe.

Lectura relacionada

Gestión de la tensión inducida por el calor en chips

La integración heterogénea y el aumento de la densidad en los nodos avanzados están creando algunos desafíos complejos y difíciles para la fabricación y el empaquetado de circuitos integrados.

- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- PlatoData.Network Vertical Generativo Ai. Empodérate. Accede Aquí.

- PlatoAiStream. Inteligencia Web3. Conocimiento amplificado. Accede Aquí.

- PlatoESG. Carbón, tecnología limpia, Energía, Ambiente, Solar, Gestión de residuos. Accede Aquí.

- PlatoSalud. Inteligencia en Biotecnología y Ensayos Clínicos. Accede Aquí.

- Fuente: https://semiengineering.com/navigating-heat-in-advanced-packaging/

- :posee

- :es

- :no

- :dónde

- $ UP

- 1

- 10

- 12

- 25

- 3d

- 8

- a

- capacidad

- Poder

- Nuestra Empresa

- acelerado

- aceptable

- Conforme

- Lograr

- alcanzado

- a través de

- actividad

- adaptar

- add

- adición

- Adicionales

- Adicionalmente

- dirección

- dirigido

- Añade

- Adhesivos

- ajustar

- ajustes

- avanzado

- Materiales avanzados

- avances

- ventajas

- afectar

- de nuevo

- Aging

- .

- adelante

- AI

- objetivo

- Dirigido

- AIRE

- parecido

- algoritmos

- Todos

- aliviar

- permitir

- permite

- ALN

- a lo largo de

- también

- alternativa

- Aunque

- hacerlo

- cantidad

- an

- análisis

- y

- Otra

- cualquier

- aplicaciones

- enfoque

- somos

- áreas

- en torno a

- AS

- aspectos

- Asamblea

- evaluar

- At

- atómico

- adjuntar

- Los intentos

- autónomo

- vehículos autónomos

- lejos

- Atrás

- Equilibrado

- basado

- BE

- porque

- a las que has recomendado

- se convierte en

- cada vez

- esto

- antes

- "Ser"

- beneficios

- mejores

- entre

- Más allá de

- Mayor

- Blend

- Bonos

- ambas

- límites

- Ruptura

- puente

- Trae

- build

- carga

- desarrollo de negocios

- pero

- by

- calcular

- PUEDEN

- capacidades

- capturas

- cases

- Categoría

- abastecer

- Causa

- celebrado

- Reubicación

- Centros

- central

- a ciertos

- Reto

- retos

- desafiante

- el cambio

- cambiado

- Cambios

- cambio

- comprobar

- químico

- productos químicos

- chip

- Papas fritas

- opciones

- la elección de

- Cerrar

- frío

- Colectivo

- colectivamente

- cómo

- proviene

- vibrante e inclusiva

- Empresas

- en comparación con

- compatible

- Complemento

- integraciones

- complejidades

- complejidad

- obediente

- Complicado

- componente

- componentes

- exhaustivo

- compromiso

- Calcular

- Protocolo de Tratamiento

- Inquietudes

- condiciones

- Conducir

- conductividad

- conductor

- Contacto

- consideraciones

- en vista de

- consistente

- restricciones

- construcción

- consumidor

- Electrónica de consumo

- contacte

- continúa

- contrato

- contribuido

- CONTROL

- arrullo

- Frio

- Cobre

- Sector empresarial

- rentable

- costoso

- podría

- homólogo

- COVALENTE

- Creamos

- crítico

- cruce

- crucial

- se adaptan

- dañar

- datos

- Data Center

- los centros de datos

- David

- tratar

- decisiones

- demandas

- denso

- densidad

- Dependiente

- depende

- Diseño

- proceso de diseño

- diseñado

- Designer

- diseñadores

- diseños

- deseado

- A pesar de las

- detalle

- detallado

- detalles

- desarrollar

- Desarrollo

- de desarrollo

- dispositivo

- Dispositivos

- diablo

- Diamante

- El

- una experiencia diferente

- difícil

- digital

- de reservas

- dirigiendo

- directamente

- Director

- discusión

- distancia

- distribuir

- do

- sí

- No

- hecho

- No

- muerte

- DE INSCRIPCIÓN

- dibujo

- dibujos

- el lado de la transmisión

- dos

- durante

- dinamicamente

- cada una

- Más temprano

- de forma sencilla

- ed

- Eficaz

- de manera eficaz

- los efectos

- eficiencia

- eficiente

- Electronic

- Electrónica

- elementos

- más

- integrado

- surgir

- empleado

- permite

- final

- ingeniería

- Ingeniería

- certificados

- mejorar

- mejorar

- suficientes

- garantizar

- asegurando que

- Todo

- sobre

- especialmente

- esencial

- Incluso

- Eventos

- Cada

- todo

- evoluciona

- ejemplo

- exceden

- excelente,

- excepción

- exceso

- ejecutivos

- Directora Ejecutiva

- exhibir

- aves

- Expandir

- expansión

- esperar

- esperado

- costoso

- experto

- exploración

- ampliar

- extensión

- grado

- extremo

- Cara

- facilitando

- factor

- Fallidos

- fallando

- Fracaso

- muchos

- Caracteristicas

- campo

- Higo

- Figura

- calculado

- lleno

- relleno

- la búsqueda de

- de tus señales

- Focus

- primer plano

- formulario

- formación

- Formularios

- adelante

- encontrado

- Desde

- completamente

- función

- a la fatiga

- funciones

- fundamental

- futuras

- brecha

- lagunas

- generación de AHSS

- generativo

- IA generativa

- George

- obtener

- dado

- Go

- va

- candidato

- tiene

- gradientes

- mano

- Manejo

- En Curso

- Difícil

- Aprovechamiento

- Tienen

- he

- Corazón

- alturas

- ayuda

- Alta

- Alto rendimiento

- más alto

- bisagras

- HOT

- Cómo

- Como Hacer

- HTTPS

- humana

- i

- IBM

- idea

- identifica

- identificar

- if

- Impacto

- INDISPENSABLE

- importante

- Impuesta

- mejorado

- la mejora de

- in

- incluir

- incluye

- Incluye

- incorporando

- aumentado

- creciente

- cada vez más

- energético

- inherente

- Innovation

- originales

- dentro

- ejemplo

- COMPLETAMENTE

- Integración

- integración

- integridad

- Destinado a

- Interfaz

- interferencia

- interferir

- interno

- dentro

- intrincado

- que implica

- cuestiones

- IT

- SUS

- sí mismo

- jpg

- solo

- Clave

- Saber

- laberinto

- principalmente

- más reciente

- de derecho criminal

- .

- Lead

- Prospectos

- izquierda

- PRESTAR

- menos

- Nivel

- aprovechando

- ciclo de vida

- cirugía estética

- como

- la limitación

- limitaciones

- Limitada

- límites

- lin

- línea

- Líquido

- carga

- local

- Ubicaciones

- lógica

- por más tiempo

- Lote

- Baja

- inferior

- hecho

- mantener

- para lograr

- Realizar

- gestionan

- Management

- gerente

- administrar

- Fabricantes

- Fabricación

- muchos

- mapa

- Marketing

- masas

- Match

- materiales

- materiales

- max-ancho

- Puede..

- mecánico

- Memorias

- Salud Cerebral

- Metales

- Método

- metodologías

- métodos

- Mica

- podría

- millones

- menor de edad

- minuto

- mitigar

- mezcla

- movilidad

- Moda

- modelado

- módulo

- Módulos

- Monitorear

- monitoreo

- monitores

- Monolítico

- más,

- MEJOR DE TU

- mucho más

- multidisciplinario

- múltiples

- debe

- Nacional

- Naturaleza

- navegando

- necesidad

- ¿ Necesita ayuda

- nunca

- Nuevo

- recién

- Next

- no

- nodos

- nada

- novela

- ahora

- número

- of

- LANZAMIENTO

- Ofertas

- a menudo

- on

- ONE

- , solamente

- Inteligente

- operativos.

- opuesto

- optimización

- Optimización

- óptimo

- Optión

- Opciones

- or

- Otro

- nuestros

- salir

- salida

- Más de

- total

- Superar

- .

- paquete

- empaquetado

- paquetes

- embalaje

- llena

- panel

- panel de discusión

- paradigma

- supremo

- parte

- particularmente

- socios

- partes

- pasivo

- caminos

- las vías

- pavimentar

- actuación

- fase

- los libros físicos

- pieza

- .

- esencial

- Colocar

- metido

- plástica

- Platón

- Inteligencia de datos de Platón

- PlatónDatos

- jugador

- polímero

- intenso

- industria

- alimentado

- Metodología

- predecir

- Previsible

- Prematuro

- regalos

- presidente

- evitar

- priorización

- probablemente

- Problema

- procesado

- en costes

- tratamiento

- procesadores

- Producto

- Mi Perfil

- Perfiles

- Programa

- PROMETEMOS

- Promete

- propiedades

- proteger

- proporcionar

- proporciona un

- proporcionando

- Push

- poner

- Poniendo

- I + D

- plantea

- elevar

- rampa

- distancia

- Tarifas

- más bien

- real

- en tiempo real

- realista

- realización

- realmente

- razones

- reciente

- reconocido

- reconociendo

- Rojo

- reducir

- Reducción

- reduce

- la reducción de

- con respecto a

- Regulación

- fiabilidad

- confianza

- alivio

- permanece

- remove

- Remoto

- reporte

- representa

- exigir

- Requisitos

- requisito

- requiere

- la investigación

- investigadores

- Resolvemos

- Recursos

- respuesta

- resultante

- resultante

- marcha atrás

- Derecho

- rígido

- Se levanta

- Riesgo

- hoja de ruta

- Laminado

- Ruta

- Ejecutar

- s

- Safer

- Said

- mismo

- dice

- Escala

- la ampliación

- esquema

- CIENCIAS

- Científico

- sin problemas

- ver

- visto

- segmento

- semiconductor

- Semiconductores

- mayor

- sensor

- ayudar

- servidores

- Varios

- Forma

- Compartir

- Turno

- desplazado

- En Corto

- lado

- Siemens

- Signal

- señales

- importante

- significativamente

- Silicio

- similares

- sencillos

- simplemente

- desde

- soltero

- Sentado

- circunstancias

- Tamaño

- tamaños

- Despacio

- chica

- So

- sólido

- a medida

- Soluciones

- RESOLVER

- algo

- algo

- Fuente

- Fuentes

- Espacio

- Spectrum

- propagación

- montón

- apilado

- apilado

- Stacks

- Etapa

- estándar

- es la

- Estado

- Zonas

- quedarse

- Sin embargo

- estrategias

- fuerza

- estrés

- esforzarse

- fuerte

- estructura

- posterior

- tal

- Dom

- superior

- Superficie

- superar

- supera

- sobrevivir

- sinérgico

- te

- Todas las funciones a su disposición

- abordando

- Target

- técnicas

- Tecnologías

- Tecnología

- diez

- terrible

- que

- esa

- La

- La Fuente

- su

- Les

- luego

- Ahí.

- térmico

- Estas

- ellos

- pensar

- Ideas

- así

- aquellos

- ¿aunque?

- pensamiento

- miles

- amenaza

- tridimensional

- A través de esta formación, el personal docente y administrativo de escuelas y universidades estará preparado para manejar los recursos disponibles que derivan de la diversidad cultural de sus estudiantes. Además, un mejor y mayor entendimiento sobre estas diferencias y similitudes culturales permitirá alcanzar los objetivos de inclusión previstos.

- a lo largo de

- equipo

- tejidos

- a

- juntos

- demasiado

- parte superior

- hacia

- tradicional

- transferir

- viajes

- tremendo

- probado

- tratando de

- GIRO

- dos

- principiante

- Finalmente, a veces

- bajo

- entender

- comprensión

- Desafortunadamente

- único

- UPS

- Al revés

- utilizan el

- casos de uso

- usado

- usos

- usando

- utilizado

- Utilizando

- Valioso

- diversos

- variar

- Vehículos

- vendedores

- verticalmente

- muy

- vicio

- Vice Presidenta

- Ver

- quieres

- Calienta

- fue

- Camino..

- formas

- we

- WELL

- tuvieron

- ¿

- Que es

- cuando

- sean

- que

- mientras

- porque

- seguirá

- dentro de

- sin

- Actividades:

- trabajando

- peor

- Mal

- años

- aún

- Rendimiento

- Usted

- tú

- zephyrnet