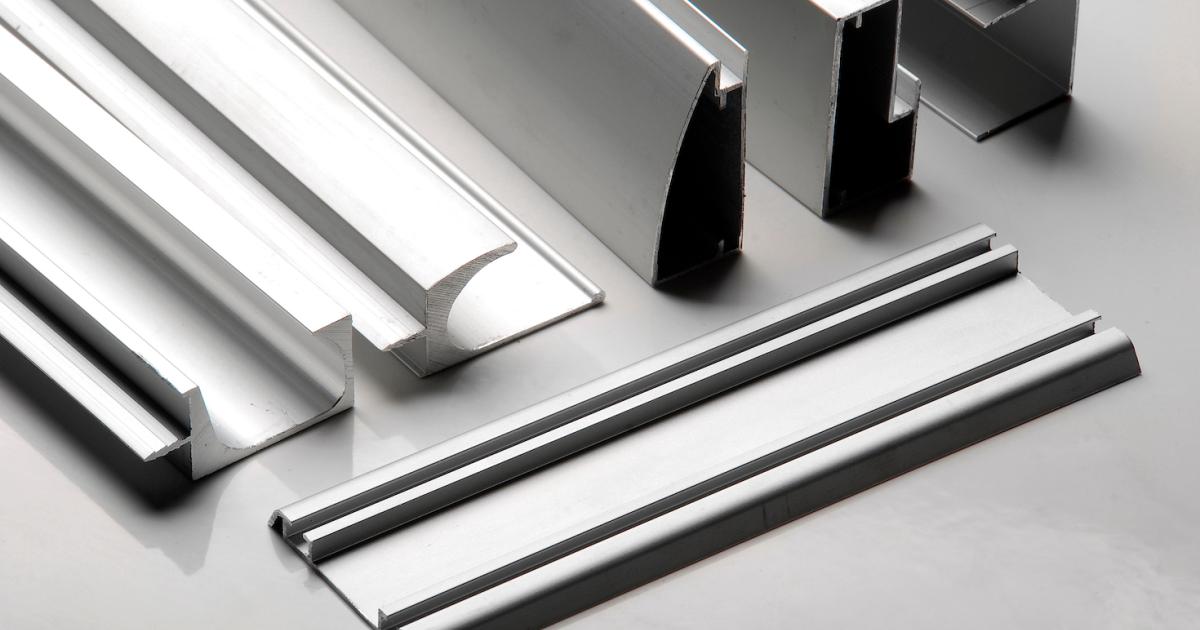

Aluminium wurde als „Wundermetall.“ Obwohl es das am häufigsten vorkommende Metall in der Erdkruste ist, machte die Komplexität seiner Raffination Aluminium im 19. Jahrhundert wertvoller als Silber oder Gold. Napoleon III. schätzte es so sehr, dass er seinen hochverehrten Gästen das Essen auf Aluminiumtellern servierte. Es ist auch heute noch ein hochwertiges Material, das für seine leichte Vielseitigkeit, militärische Festigkeit, Korrosionsbeständigkeit und seine unendliche Wiederverwertbarkeit geschätzt wird.

Also, was ist nicht zu mögen? Nun, die energieintensive Reihe von Prozessen, die rohes Bauxiterz in ein reines Metall umwandeln, emittieren im Durchschnitt 16 Tonnen CO2 für jede Tonne Primäraluminium produziert. Die Branche erwirtschaftet insgesamt ca 1.1 Milliarden Tonnen CO2 pro Jahr, was 2 Prozent der weltweiten menschengemachten Emissionen entspricht. Mehr als 60 Prozent dieser Emissionen stammen aus der Produktion des verbrauchten Stroms während des Schmelzprozesses.

Darüber hinaus wird eine steigende Nachfrage nach dem Wundermetall prognostiziert, die von Branchen wie dem Transport-, Bau-, Verpackungs- und dem Elektrosektor angetrieben wird bis 40 um fast 2030 Prozent zunehmen. Zwei Drittel dieses Wachstums werden aus China und Asien erwartet, was angesichts der Tatsache, dass Chinas Schmelzprozess stark von eigenen Kohlekraftwerken abhängig ist, Anlass zur Sorge gibt. Ohne Fortschritte bei Recycling und Dekarbonisierung wäre die Die Emissionen des Sektors könnten bis 2 auf fast 2050 Milliarden Tonnen ansteigen.

Hartes Ziel der First Mover Coalition

Eine Handvoll neuer Technologien birgt das Potenzial, Aluminium zu reinigen, aber nur die ehrgeizigsten erreichen das strenge Ziel der First Mover Coalition des Weltwirtschaftsforums (FMC), eine globale Initiative zur Nutzung der Kaufkraft von Unternehmen, um die am stärksten emittierenden Industrien der Erde zu dekarbonisieren. Die Mitglieder des FMC haben sich dem Ziel verschrieben, dass bis 10 mindestens 2030 Prozent des von ihnen jährlich beschafften Primäraluminiums durch nahezu emissionsfreie Prozesse hergestellt werden. Die Definition von „fast Null“ ist schwierig: weniger als drei Tonnen CO2 pro Tonne Primäraluminium emittieren. Das entspricht einer enormen Reduzierung der derzeitigen Emissionen um 85 Prozent oder mehr.

Um zu verstehen, wie eine so tiefe Dekarbonisierung erreicht werden kann, brauchen wir einen kurzen Rundgang durch den Aluminiumherstellungsprozess. Bauxit ist das Rohmaterial – es wird aus dem Boden abgebaut und durch einen mehrphasigen Prozess, der das Erhitzen auf etwa 1,000 Grad Celsius umfasst, zu Aluminiumoxid oder „Aluminiumoxid“ veredelt. Um diese Wärme zu erreichen, verbrennen viele Raffinerien vor Ort fossile Brennstoffe, die dabei große Mengen an CO2 emittieren. Der zweite Prozess, bekannt als Schmelzen, verwandelt die Tonerde in reines Aluminiummetall durch Elektrolyse, die viel Strom und Kohlenstoffanoden verbraucht, die auch große Mengen an CO2 emittieren.

Bestehende Formen erneuerbarer Energien – wie Wasserkraft oder Solarenergie – werden uns etwa zwei Drittel des Weges zu emissionsfreiem Aluminium bringen.

Die gute Nachricht ist, dass bestehende Formen erneuerbarer Energien – wie Wasserkraft oder Solarenergie – uns etwa zwei Drittel des Weges zu emissionsfreiem Aluminium bringen werden. Wir können saubere Energie für die neuen elektrifizierten Kessel und Kalzinatoren verwenden, die bei der Raffination von Bauxiterz zu Tonerde eingesetzt werden – und auch für den stromintensiven Schmelzprozess. Doch das kann kurzfristig teuer werden. Es bedeutet, die Anlagen an Standorte mit Zugang zu erneuerbarer Energie zu verlegen und die Raffinerien für die Installation der neuen Ausrüstung nachzurüsten.

Einige aufkommende neue Technologien – die in bestehenden Aluminiumwerken implementiert werden können – können dazu beitragen, den Abstand zu emissionsfreiem Aluminium zu verringern. Der Schmelzprozess kann vollständig dekarbonisiert werden, indem diese Kohlenstoffanoden durch inerte Anoden ersetzt werden, die Sauerstoff anstelle von CO2 emittieren. Ein als „mechanische Dampfrekompression“ bezeichneter Prozess ermöglicht es, die für die Raffination benötigte thermische Energie zu recyceln und nicht freizusetzen. Und für die verbleibenden Emissionen gibt es Technologien wie Kohlenstoffabscheidung, -nutzung und -speicherung (CCUS), um Emissionen aus Raffinations- und Schmelzprozessen abzufangen. Wenn einige dieser bahnbrechenden Technologien zusammen verwendet werden, können sie den gesamten Aluminiumproduktionsprozess unter die Schwelle von 3 Tonnen CO2 pro Tonne Primäraluminium bringen.

Im Gegensatz zu den meisten anderen Sektoren im FMC kann Recycling eine große Rolle auf dem Weg zur Dekarbonisierung des Aluminiumsektors spielen, zumal das Metall als unendlich recycelbar gilt. Das Recycling benötigt etwa 5 Prozent der Energie, die zur Herstellung von neuem Aluminium benötigt wird, also ist es sowohl wirtschaftlich als auch ökologisch sinnvoll. Das Umschmelzen von Aluminium ist heute in großem Maßstab mit mehr als weit verbreitet 30 Millionen Tonnen recyceltes Aluminium fließt jährlich in neue Produkte zurück. Es kann auch zu einem gerechten Übergang beitragen, da Sammlung, Sortierung und Recycling das Potenzial bieten, neue Arbeitsplätze zu schaffen und gleichzeitig die Gewinnung natürlicher Ressourcen zu reduzieren, die für die Unterstützung der Primäraluminiumproduktion erforderlich ist.

Daher hat der FMC seinen Mitgliedern ein zusätzliches Ziel gesetzt, um sicherzustellen, dass mindestens 50 Prozent des jährlich von ihnen verwendeten Aluminiums bis 2030 recycelt werden. Recycling allein wird jedoch nicht ausreichen, um den weltweit wachsenden Durst nach dem Metall zu stillen – tatsächlich wird es laut der bis 2050 nur die Hälfte der erwarteten Nachfrage decken 1.5 Grad C-ausgerichtete Übergangsstrategie, veröffentlicht von der Mission Possible Partnership. Daher bleibt eine möglichst emissionsfreie Primäraluminiumproduktion oberste Priorität.

Die technische Lösung ist da. Nun, um es geschehen zu lassen

Während die Technologien zur Dekarbonisierung der Aluminiumproduktion in Prototypenform existieren mögen, sind sie, wie alle neuen Technologien, die noch nicht maßstabsgetreu sind, teuer. Sie zu kommerzialisieren ist eine Herausforderung – und das sind nicht nur die Kosten; Die Wertschöpfungskette von Aluminium ist kompliziert und lang.

Nehmen Sie zum Beispiel eine Bierdose, die normalerweise zu mehr als 50 Prozent aus recyceltem Aluminium besteht, aber dennoch Primäraluminium benötigt. Zuerst bauen Sie das Bauxit ab, dann veredeln Sie es zu Tonerde. Es geht oft woanders hin, um zu reinem Aluminium geschmolzen zu werden. Das Metall wird dann zu Scheiben oder Coils verarbeitet, von Unternehmen gekauft, die es in Dosen stanzen, an Getränkehändler und Abfüller verkauft, an Einzelhändler verteilt und gelangt erst dann zum Verbraucher. Diese lange Lieferkette wird durch die Größe der Käufer noch verstärkt. Während Stahl und Beton große „Ankerkäufer“ wie Autohersteller oder staatliche Beschaffungsstellen haben, wird Aluminium in kleinen Mengen von vielen Akteuren gekauft. Und alle beteiligten Akteure – vom Bergbauunternehmen bis zum Getränkeeinzelhändler – müssen darauf ausgerichtet sein, das Ziel und die Kosten der Dekarbonisierung zu teilen.

Ball Corporation, ein bedeutender Hersteller von Aluminiumverpackungen und Mitglied des FMC, hat einen ersten Schritt zur Abstimmung mit seinen Partnern in der Wertschöpfungskette unternommen. Das Unternehmen hat sich mit Aluminiumlieferanten und den anderen FMC-Mitgliedern Novelis und Rio Tinto zusammengetan, um diese zu entwickeln Kanadas erste speziell gekennzeichnete, kohlenstoffarme Getränkedose für Corona-Bier. Die Dose wird teilweise aus recyceltem Aluminium zusammen mit nahezu emissionsfreiem Primäraluminium hergestellt, das mit Wasserkraft veredelt und unter Verwendung von a geschmolzen wird treibhausgasfreie inerte Anodentechnologie namens Elysis. Dieser Durchbruch wurde durch eine beispiellose Zusammenarbeit zwischen zwei konkurrierenden Giganten der Aluminiumindustrie – Alcoa und Rio Tinto – zusammen mit Investitionen in Höhe von 13 Millionen US-Dollar (CAD) und technischem Support von Apple sowie zusätzlichen Investitionen in Höhe von jeweils 80 Millionen US-Dollar (CAD) des Kanadiers ermöglicht und Quebec Regierungen. Elysis befindet sich noch im Prototypenstadium, aber das Team strebt an, die Technologie bis 2024 kommerziell verfügbar zu machen.

Die Ausrichtung der Wertschöpfungskette durch Koalitionen wie die FMC ist für die Dekarbonisierungsbemühungen von entscheidender Bedeutung. Ohne eine abgestimmte Wertschöpfungskette können Nachfragesignale an die Produzenten zu keiner Veränderung führen. Diese Art von Koalitionen führt auch zu besseren Gesprächen mit Regierungen über eine Reihe von Themen, von der Verschärfung der Recyclingpolitik bis hin zu gemeinsamen Investitionen in Forschung und Entwicklung.

Wenn bahnbrechende Technologien zusammen eingesetzt werden, können sie den gesamten Aluminiumproduktionsprozess unter die Schwelle von 3 Tonnen CO2 pro Tonne Primäraluminium bringen.

Den Regierungen kommt bei der Förderung der Dekarbonisierung der Raffination und Verhüttung von Primäraluminium eine Schlüsselrolle zu. Der Nahe Osten hat die Möglichkeit, seinen Beitrag zu leisten, indem er sein reichlich vorhandenes Solarenergiepotenzial nutzt. China zeigt Bewegung in die richtige Richtung, schließt einige kohlebetriebene Raffineriebetriebe und eröffnet neue Anlagen in Regionen, die reich an Wasserkraft sind. Aber die Regierungen müssen den Sektor möglicherweise auch direkt finanziell unterstützen. Die neuen Technologien, die zur Dekarbonisierung von Aluminium erforderlich sind – einschließlich zusätzlicher erneuerbarer Energien, CCUS und der Neugestaltung des Schmelzprozesses rund um inerte Anoden – werden bis 1 rund 2050 Billion US-Dollar kosten, so dass es wahrscheinlich ist, dass die Staaten mit Anreizen, Investitionen und Markteinführung eingreifen müssen. basierte Maßnahmen. Die Produktion von Materialien wie Lithium oder Kupfer, die für den kohlenstoffarmen Übergang von entscheidender Bedeutung sind, zieht bereits staatliche Subventionen an. Das muss auch Aluminium angesichts seiner Rolle bei der Dekarbonisierung anderer Sektoren wie Transport und Batterietechnologie tun.

In Europa, die Der von der Europäischen Union vorgeschlagene Kohlenstoff-Grenzausgleichsmechanismus (CBAM) ist ein Weckruf für Aluminiumlieferanten, die in den Binnenmarkt exportieren wollen. Bis 2030 könnte die CBAM eine Steuer von 100 Euro pro Tonne CO2 erheben, die in importierten Produkten und Materialien enthalten ist, und damit die Kosten des EU-Emissionshandelssystems (ETS) für lokale Produzenten nachahmen. Bei einer Tonne Aluminium mit einem CO16-Fußabdruck von 2 Tonnen könnten die Metallkosten um 60 Prozent steigen. Während ein solcher Mechanismus dazu beitragen kann, dass dekarbonisiertes Aluminium nach seiner Kommerzialisierung dauerhaft konkurrenzfähig ist, kann das Modell direkter staatlicher Investitionen in bahnbrechende Technologien notwendig sein, um die Unternehmensfinanzierung zu drängen und den Weg der Dekarbonisierung zu verringern.

Der Sektor befindet sich in einem Wettlauf gegen die Zeit, um seine im Entstehen begriffene emissionsfreie Produktion zu erweitern, um die erforderliche Versorgung zu gewährleisten. Unternehmen müssen eine klare Führungsposition einnehmen, um den Einsatz von Technologien zur tiefgreifenden Dekarbonisierung zu unterstützen, die erforderlich sind, um den Sektor bis 2050 auf den Weg zu Netto-Null auszurichten. Es wird zusätzliche Kosten geben, aber Koalitionen wie die FMC werden dazu beitragen, diese zu schaffen Transparenz und Zusammenarbeit erforderlich, um diese Kosten zu bewältigen. Die Technologie ist da, um dies zu ermöglichen – und das ist es wert, erhoben zu werden, wenn nicht ein Glas, dann sicherlich eine kohlenstoffarme Bierdose.

Dieser Artikel wurde gemeinsam von Jonathan Walter und Andrew Alcorta und Henry Mumford von BCG verfasst.

- SEO-gestützte Content- und PR-Distribution. Holen Sie sich noch heute Verstärkung.

- Platoblockkette. Web3-Metaverse-Intelligenz. Wissen verstärkt. Hier zugreifen.

- Quelle: https://www.greenbiz.com/article/purifying-miracle-metal-how-decarbonize-aluminum

- 000

- 1

- 10

- 100

- 2024

- 7

- a

- Über uns

- Zugang

- Nach

- Buchhaltung

- Erreichen

- Zusätzliche

- Adresse

- Einstellung

- Vorschüsse

- gegen

- Agenturen

- Anvisieren

- ausgerichtet

- Alle

- allein

- bereits

- ehrgeizig

- Beträge

- Moderator

- und

- Jährlich

- Apple

- um

- Artikel

- Asien

- Auto

- verfügbar

- durchschnittlich

- Zurück

- Ball

- Grundlage

- austauschbare Akkus

- BCG

- weil

- Bier

- unten

- Besser

- zwischen

- GETRÄNK

- Big

- Milliarde

- Bit

- Grenze

- gekauft

- Durchbruch

- brennen

- Unternehmen

- Käufer

- CAD

- rufen Sie uns an!

- namens

- Kann bekommen

- kanadischen

- Erfassung

- Kohlenstoff

- Kohlenstoffabscheidung

- Celsius

- Jahrhundert

- sicherlich

- Kette

- herausfordernd

- Übernehmen

- China

- Chinas

- saubere Energie

- klar

- co2

- Zusammenarbeit

- Sammlung

- wie die

- kommerziell

- kommerziell

- begangen

- Unternehmen

- Unternehmen

- konkurrieren

- konkurrierenden

- Komplexität

- kompliziert

- Hautpflegeprobleme

- betrachtet

- Baugewerbe

- Verbraucher

- beitragen

- Gespräche

- Kupfer

- Zahnrad

- Unternehmen

- Unternehmensfinanzierung

- Korrosion

- Kosten

- Kosten

- könnte

- erstellen

- kritischem

- Menschenmenge

- Strom

- Dekarbonisierung

- tief

- Übergeben

- Demand

- Einsatz

- beschrieben

- Direkt

- Richtung

- verteilt

- angetrieben

- im

- jeder

- Osten

- Wirtschaftlich

- Bemühungen

- Strom

- aufstrebenden

- Emission

- Emissionen

- ermöglicht

- ermutigend

- Energie

- genug

- gewährleisten

- Umwelt-

- Ausrüstung

- insbesondere

- Äther (ETH)

- Europa

- Euro

- Jedes

- Beispiel

- vorhandenen

- erwartet

- teuer

- exportieren

- Extraktion

- Kerl

- wenige

- Finanzen

- Revolution

- Vorname

- Fließen

- Nahrung,

- Fußabdruck

- Formen

- fossile Brennstoffe

- für

- Treibstoffe

- voll

- Lücke

- erzeugt

- bekommen

- bekommen

- gegeben

- Glas

- Global

- Kundenziele

- Goes

- Gold

- gut

- der Regierung

- Regierungen

- Boden

- persönlichem Wachstum

- Wachstum

- Gäste

- Hälfte

- Hand voll

- passieren

- schwer

- Hilfe

- Unternehmen

- Henry

- geehrt

- Ultraschall

- Hilfe

- aber

- HTML

- HTTPS

- riesig

- Wasserkraft

- umgesetzt

- in

- Incentives

- Dazu gehören

- Einschließlich

- Branchen

- Energiegewinnung

- Initiative

- installieren

- beantragen müssen

- Investition

- beteiligt

- IT

- Jobs

- Reise

- Wesentliche

- bekannt

- grosse

- führen

- Leadership

- leicht

- wahrscheinlich

- Lithium

- aus einer regionalen

- Standorte

- Lang

- suchen

- Los

- wenig Kohlenstoff

- gemacht

- Dur

- um

- MACHT

- Hersteller

- Hersteller

- Herstellung

- viele

- Markt

- Ihres Materials

- Materialien

- Mittel

- Maßnahmen

- mechanisch

- Mechanismus

- Triff

- Mitglied

- Mitglieder

- Metall

- Metrisch

- Mitte

- Mittlerer Osten

- Million

- abgebaut

- Ziel

- Modell

- mehr

- vor allem warme

- schlauer bewegen

- Bewegung

- Umzug

- ziehen um

- im Entstehen begriffen

- Natürliche

- In der Nähe von

- fast

- notwendig,

- Need

- erforderlich

- Netto-

- Neu

- neue Produkte

- Neue Technologien

- News

- Knoten

- bieten

- laufend

- Eröffnung

- Einkauf & Prozesse

- Gelegenheit

- Andere

- Sauerstoff

- Verpackung

- Teil

- Prozent

- Pflanzen

- Plato

- Datenintelligenz von Plato

- PlatoData

- Play

- erfahren

- Politik durchzulesen

- Position

- möglich

- Potenzial

- Werkzeuge

- Kraftwerke

- Kostbar

- vorhergesagt

- primär

- Prioritätsliste

- geschätzt

- Prozessdefinierung

- anpassen

- Produziert

- Producers

- Produktion

- Produkte

- vorgeschlage

- Prototyp

- die

- veröffentlicht

- Punsch

- Kauf

- Quebec

- F&E

- Rennen

- Erhöhung

- Angebot

- Roh

- erreichen

- Erreicht

- Lesen Sie mehr

- Recycling

- Neugestaltung

- Reduzierung

- raffiniert

- Regionen

- freigegeben

- verbleibenden

- bleibt bestehen

- Erneuerbar

- erneuerbare Energie

- representiert

- falls angefordert

- erfordert

- Robustes Design

- Ressourcen

- Einzelhändler

- Einzelhändler

- Rollen

- Skalieren

- vergrößern

- Schema

- Zweite

- Bibliotheken

- Sektoren

- Sinn

- Modellreihe

- brauchen

- kompensieren

- Teilen

- Short

- Signale

- Silbermedaille

- Single

- Größe

- klein

- So

- Solar-

- erzeugten

- verkauft

- Lösung

- einige

- irgendwo

- Stufe

- Bundesstaat

- Staaten

- Stahl, schwarz

- Schritt

- Immer noch

- Lagerung

- Geschichten

- Strategie

- Stärke

- so

- Lieferanten

- liefern

- Supply Chain

- Support

- Nehmen

- nimmt

- Target

- Steuer

- Team

- zusammengetan

- Tech

- Technische

- technischer Support

- Technologies

- Technologie

- Das

- Die Initiative

- ihr

- Dort.

- Thermal-

- nach drei

- Schwelle

- Durch

- anziehen

- Zeit

- zu

- heute

- Tonne

- Ton

- auch

- Top

- Tour

- gegenüber

- Trading

- Übergang

- Transparenz

- , des Transports

- Billion

- WENDE

- zwei Drittel

- typisch

- verstehen

- beispiellos

- us

- -

- Wert

- geschätzt

- lebenswichtig

- welche

- während

- weit verbreitet

- werden wir

- ohne

- wert

- würde

- Jahr

- Zephyrnet

- Null