Das Recycling von Kunststoffabfällen zu Mehrwertchemikalien mithilfe effizienter und selektiver neuartiger Nanokatalysatoren verspricht sowohl wirtschaftliche als auch ökologische Vorteile.

Laut einem kürzlich von der International Union for Conservation of Nature (IUCN) veröffentlichten Dokument landen jedes Jahr mindestens 14 Millionen Tonnen Plastik in den Ozeanen und gefährden das Meeresökosystem, die Lebensmittelsicherheit und die Wirtschaftstätigkeit1. Zu den Ansätzen zur Minderung der Umweltauswirkungen von Kunststoffen in den Ozeanen gehören die Reduzierung des Einsatzes, die Wiederverwendung und das Recycling. Von den über 400 Millionen Tonnen Plastik, die jedes Jahr produziert werden, werden jedoch nur 9 % recycelt2, in der Regel mit konventionellen mechanischen oder thermischen Pyrolysemethoden, die zwangsläufig zu Produkten mit geringerem Wert als die ursprünglichen Kunststoffe oder zu einer ineffizienten Energierückgewinnung in Form von Wärme führen3. In den letzten Jahren erhält die direkte katalytische Umwandlung von Kunststoffabfällen in hochwertige Kraftstoffe, Chemikalien und Materialien aufgrund ihrer potenziellen ökologischen und wirtschaftlichen Vorteile immer mehr Aufmerksamkeit.

Bildnachweis: Sergey Ryzhov / Alamy Stock Foto

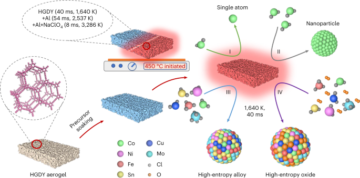

Eine übliche Möglichkeit, Kunststoffabfälle direkt zu recyceln, besteht darin, sie ohne anschließende Umwandlung in wertvolle Monomere oder Oligomere (oder deren Derivate) zu depolymerisieren. Das Design der Katalysatoren bestimmt die Produkte und deren Verteilung. Mit einer geordneten, mesoporösen Katalysatorarchitektur aus Schale, aktivem Zentrum und Kern, die katalytische Platinstellen an der Basis der Mesoporen enthält, kann beispielsweise hochdichtes Polyethylen (HDPE) selektiv zu einer engen Verteilung von Alkanen im Diesel- und Schmiermittelbereich hydrolysiert werden4. Darüber hinaus katalysieren Ruthenium-Nanopartikel auf HZSM-5-Zeolith das lösungsmittel-/wasserstofffreie Upcycling von HDPE in eine trennbare Verteilung linearer (C1-C6) und zyklische Kohlenwasserstoffe (C7-C15) (siehe die Artikel in dieser Ausgabe von Du und Kollegen).

Eine weitere spannende Strategie zur direkten Generierung von Mehrwertprodukten besteht in der Depolymerisierung von Kunststoffabfällen und der gleichzeitigen Funktionalisierung des resultierenden Rohprodukts. Die Herstellung aromatischer Tenside aus Polyethylen kann unter relativ milden Betriebsbedingungen durch die Kombination von Aromatisierung und Hydrogenolyse mit einem Platin/Aluminiumoxid-Katalysator erreicht werden5. Darüber hinaus kann Propylen durch teilweise Dehydrierung und Tandem-Ethenolyse der entsättigten Kette selektiv aus Polyethylen in Abfallqualität mit Ausbeuten von bis zu 80 % hergestellt werden6.

Auch die Einführung von Heteroatomen und Halogenen während des Depolymerisationsprozesses unterstützt die Bildung von Mehrwertprodukten. Gasförmige Kohlenwasserstoffprodukte können beispielsweise durch die direkte Umwandlung von Polyethylen über einen oxidativen Weg hergestellt werden. Eine Behandlung mit Salpetersäure wandelt Polyethylen in organische Säuren (Bernstein-, Glutar- und Adipinsäure) um, die dann photokatalytisch oder elektrokatalytisch in Olefine umgewandelt werden können7. Darüber hinaus wurde das oxidative Upcycling von Polystyrol zu aromatischen Oxygenaten mit einem graphitischen Kohlenstoffnitrid-Photokatalysator unter Bestrahlung mit sichtbarem Licht realisiert. Die Umwandlung von Polystyrol kann bei 90 °C mehr als 150 % betragen, wobei in der flüssigen Phase hauptsächlich Benzoesäure, Acetophenon und Benzaldehyd erhalten werden8.

Es gibt eine Vielzahl anderer, indirekter Ansätze für das Kunststoff-Upcycling, bei denen Abfallkunststoffe zunächst in Monomere, Oligomere oder deren Derivate depolymerisiert werden, die dann unter Thermo-, Elektro-, Foto- oder Thermo-, Elektro- oder Fototechnik weiter in hochwertige Chemikalien umgewandelt werden können biokatalytische Bedingungen. Dieser Upcycling-Weg ist indirekt, da er einen separaten Schritt zur Monomererzeugung durchläuft und im Vergleich zum direkten Upcycling negative Auswirkungen sowohl auf die Umweltauswirkungen als auch auf die Wirtschaftlichkeit des Prozesses haben könnte9.

Kommerzielle Kunststoffe sind in der Regel eine Mischung aus Komponenten oder Formulierungen, die Polymere und niedermolekulare Additive enthalten. Schlüsselfaktoren wie die molekulare Identität und Anordnung (der Grad der Verzweigung und/oder Vernetzung), die Kristallinität und das Molekulargewicht bestimmen die physikalisch-chemischen Eigenschaften des Polymers und die Zugänglichkeit zu chemischen Bindungen und beeinflussen die Effizienz und Selektivität des Katalysators Methodik zur Kunststoffdekonstruktion10. Um die Katalysatoren und Prozesse, die für verschiedene Ausgangsmaterialien entwickelt werden, mit den verschiedenen chemischen Zusammensetzungen und physikalischen Strukturen, den physikalischen Eigenschaften des Polymersubstrats, ihrer chemischen Zusammensetzung und Struktur (Monomeridentitäten, Molekulargewichtsverteilung, Schmelzpunkt und Kristallinität) quantitativ zu vergleichen sowie die Reaktionsbedingungen (pH-Wert, Temperatur, Substratbeladung, Rührgeschwindigkeit usw.) sollten genau angegeben werden. Diese Messtechnik in der Berichtsliteratur ist von wesentlicher Bedeutung, um Fortschritte auf diesem Gebiet zu koordinieren und dazu beizutragen, das Problem der Plastikverschmutzung sinnvoll anzugehen.

- SEO-gestützte Content- und PR-Distribution. Holen Sie sich noch heute Verstärkung.

- PlatoData.Network Vertikale generative KI. Motiviere dich selbst. Hier zugreifen.

- PlatoAiStream. Web3-Intelligenz. Wissen verstärkt. Hier zugreifen.

- PlatoESG. Automobil / Elektrofahrzeuge, Kohlenstoff, CleanTech, Energie, Umwelt, Solar, Abfallwirtschaft. Hier zugreifen.

- BlockOffsets. Modernisierung des Eigentums an Umweltkompensationen. Hier zugreifen.

- Quelle: https://www.nature.com/articles/s41565-023-01473-5

- :hast

- :Ist

- :Wo

- $UP

- 1

- 10

- 11

- 13

- 14

- 2017

- 2020

- 2021

- 2022

- 22

- 300

- 32

- 33

- 36

- 46

- 7

- 8

- 9

- a

- Zugänglichkeit

- erreicht

- zusätzlich

- Zusatzstoffe

- beeinflussen

- AIDS

- AL

- ebenfalls

- an

- Moderator

- und

- Ansätze

- Architektur

- SIND

- Anordnung

- AS

- At

- Aufmerksamkeit

- Base

- BE

- war

- Sein

- Vorteile

- Blend

- Bande

- beide

- by

- CAN

- Kohlenstoff

- Katalysator

- Katalysatoren

- chemisch

- Chemikalien

- klicken Sie auf

- Kopien

- Vereinigung

- gemeinsam

- vergleichen

- verglichen

- Komponenten

- Bedingungen

- CONSERVATION

- konventionellen

- Umwandlung (Conversion)

- umgewandelt

- Koordinate

- Kredit

- Rohöl

- Grad

- Derivate

- Design

- Bestimmen

- entschlossen

- entwickelt

- Diesel

- anders

- Direkt

- Direkt

- Verteilung

- Dokument

- zwei

- im

- e

- E & T

- Wirtschaftlich

- Wirtschaftskunde

- Ökosystem

- Effizienz

- effizient

- Ende

- Energie

- Umwelt-

- essential

- Äther (ETH)

- Jedes

- Beispiel

- unterhaltsame Programmpunkte

- Faktoren

- Fallen

- Februar

- Feld

- Vorname

- Nahrung,

- Aussichten für

- unten stehende Formular

- Ausbildung

- für

- Treibstoffe

- weiter

- erzeugen

- persönlichem Wachstum

- Haben

- Hilfe

- GUTE

- aber

- HTTPS

- Identitäten

- Identitätsschutz

- Impact der HXNUMXO Observatorien

- in

- das

- beinhaltet

- ineffizient

- Instanz

- International

- in

- Einleitung

- Problem

- IT

- SEINE

- Wesentliche

- führen

- am wenigsten

- !

- LINK

- Flüssigkeit

- Kataloge

- gemacht

- hauptsächlich

- Management

- Weise

- Marine

- Materialien

- sinnvoll

- mechanisch

- Methoden

- Metrologie

- könnte

- mild

- Million

- Mildern

- Molekular-

- mehr

- Nanotechnologie

- Natur

- Notwendig

- Negativ

- Roman

- November

- November 2021

- beschaffen

- Ozeane

- OECD

- of

- on

- einzige

- die

- or

- bio

- Original

- Andere

- übrig

- oxidative

- leitet

- physikalisch

- Kunststoff

- Kunststoffe

- Platin

- Plato

- Datenintelligenz von Plato

- PlatoData

- Points

- Luftverschmutzung

- Polymer

- Polymere

- Potenzial

- Prozessdefinierung

- anpassen

- Produziert

- Produkt

- Produktion

- Produkte

- Fortschritt

- Promises

- immobilien

- veröffentlicht

- Bewerten

- Reaktion

- realisiert

- kürzlich

- Erholung

- Recycling

- Reduzierung

- verhältnismäßig

- Berichtet

- Reporting

- was zu

- Straße

- s

- Sicherheit

- sagt

- Wissenschaft

- sehen

- Sehen

- selektiv

- getrennte

- Short

- sollte

- gleichzeitig

- Seiten

- So

- Schritt

- -bestands-

- Strategie

- Struktur

- Folge

- so

- angehen

- Tandem

- als

- zur Verbesserung der Gesundheitsgerechtigkeit

- Das

- ihr

- dann

- Thermal-

- fehlen uns die Worte.

- Durch

- zu

- Ton

- Transformation

- Transformationen

- verwandelt

- Behandlungen

- für

- Gewerkschaft

- -

- Verwendung von

- gewöhnlich

- Vielfalt

- verschiedene

- sichtbar

- Abfall / Verschnitt

- Weg..

- Gewicht

- GUT

- welche

- mit

- ohne

- Jahr

- Jahr

- Erträge

- Zephyrnet