Test, metrologi og inspektion er afgørende for både laboratoriet og fabrikken, men at smelte dem sammen, så data skabt i den ene nemt overføres til den anden er en stor udfordring.

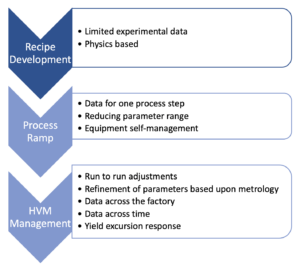

Chipindustrien har stræbt efter at bygge bro over disse adskilte verdener i årevis, men økonomien, hastigheden og kompleksiteten af forandringer kræver en ny tilgang. Det uendelige skub mod mindre, bedre definerede arkitekturer driver behovet for yderst innovative og stadig mere komplekse processtyringsløsninger, der forbedrer udbyttet, reducerer omkostningerne og fremskynder tiden til markedet. Mange af disse løsninger er oprindeligt udviklet i laboratoriemiljøer, og vellykket integration af dem i både R&D og højvolumenproduktion (HVM) miljøer er afgørende for at nå disse mål.

Da etablerede fremstillingslinjer er omhyggeligt tunede, skal enhver ny test- eller procesvariation omhyggeligt adressere automatisering, materialehåndtering, resultatrapportering og gennemløbskrav i et produktionsmiljø.

"Fabs er per definition konservative," siger John Sturtevant, seniordirektør for produktudvikling hos Siemens EDA. "Når de først løber og har et etableret udbytte, er reglen, at du ikke rører ved noget."

Men efterhånden som arkitekturer krymper og nye IC-materialer og -processer udvikles, skal der også tilføjes nye og hurtigere metrologi- og procesløsninger, der hjælper med at øge udbyttet, forbedre fortjenesten eller opfylde nye industristandarder. Det er en kompleks opgave.

"At flytte et nyt værktøj til en fab kan være udfordrende, fordi kunderne enten har en eksisterende proces, de bruger, eller de vælger at springe et metrologitrin over, fordi processen er stabil nok," siger Juliette van der Meer, produktchef for Bruker. "Deres systemer er nøje tunet, og det ønsker de ikke at forstyrre. Men nu, især med bilindustrien, ser vi reglerne for metrologivalidering blive strammere og strammere af sikkerhedsmæssige årsager. Det kræver fabs at implementere disse metrologiværktøjer, men det tager tid, og det kan være en stor proces. Det er en stor ting.”

Overførsel af laboratorieteknologier til fab kræver ofte et komplet redesign af hardwarearkitekturen. Dette inkluderer nye algoritmer, kraftfulde servere til at analysere store datastrømme og innovative tilgange til hardwareintegration. Omhyggelige overvejelser er påkrævet for at sikre, at værktøjets ydeevne stemmer overens med de fantastiske krav, samtidig med at kompatibiliteten med eksisterende processer opretholdes.

"Fab-ledere og procesudviklingsledere er meget omkostningsbevidste," siger Sturtevant. "Det kommer aldrig til at ændre sig. De går på arbejde hver dag og spekulerer på, hvordan man får en stigning i udbyttet med et halvt point, eller hvordan man får en 10 % svind på en bestemt proces for at hjælpe med at sænke omkostningerne, og der er ikke kun én kugle. Der er masser af småting, og det kan være, hvis du kan få 5% forbedring i et procesvindue og 2% i et andet. Så lægger det op. Problemet er, at det hele kommer til at koste penge. Der vil ikke være nogen løsning, der er helt gratis."

I andre tilfælde kan det kræve helt nye tilgange, der aldrig har været brugt i fabrikken. Dette gælder især for 5G-millimeterbølgechips, som kræver over-the-air-test i laboratoriet for at sikre, at de fungerer korrekt, men det oversættes ikke let til fab.

"Over-the-air test i laboratoriet er ganske velforstået," sagde Chen Chang, seniordirektør for strategisk forretningsudvikling hos National Instruments. ”Man kan lave mere karakterisering af forskellige materialer, og med beamformere kan antennemodulerne have en stor effekt på ydeevnen. De bliver pakket ind i håndsættet, så hvis folk lægger deres hænder oven på disse antennemoduler, vil det have en stor effekt. Det er godt karakteriseret inde i laboratoriemiljøet, hele vejen gennem certificering og test, og over-the-air tests er kritiske. Når først de flytter til produktionssiden, kræver over-the-air test et kammer, der er ret dyrt, så mange chipsetleverandører bruger en masse selvkalibreringsteknologi. De selvkalibrerer modulerne inde i telefonerne og det virkelige miljø for at gøre dem mere fleksible. Men dette lægger også meget mere byrde på valideringstestningen."

Nogle gange handler forskellene mellem lab og fab mindre om teknologi, end de handler om kontekst. De parametre, der bruges til at karakterisere en proces i et laboratorium, afspejler muligvis ikke nøjagtigt de tilgængelige data fra fabrikken.

"Jeg vil sige, at det er en stor hovedpine," siger Randy Fish, direktør for produktlinjeledelse for Synopsys EDA Group. "For de nyere ting fortæller kunderne os, at det er svært at finde ud af, hvilket Vminut er til en del, så de efterlader en masse strøm på bordet ved at sætte det for højt. Vi får aldrende modeller lige fra støberierne, og alle karakteriserer med de aldrende modeller, og det er godt. Men en af de store antagelser er arbejdsbyrden. Der skal være en form for missionsprofil, som man gør sig antagelser om, når man karakteriserer. Hvis de faktiske aktivitetsfaktorer ikke er, hvad du estimerede, og miljøforholdene ikke bliver, som du troede, de ville være, så kan det give et resultat, hvor en del enten ikke har nok Vminut margen eller har for meget margin tilbage."

Det er derfor bydende nødvendigt for laboratorier at demonstrere håndgribelige fordele og omkostningsbesparelser for at opnå buy-in fra fabs. Men det kan være en skræmmende opgave at overbevise fab-ledere og procesudviklingsledere om fordelene og værdien af disse nye teknologier. Værdiforslaget skal omfatte håndgribelige, målbare fordele fra den nye løsning, såsom at opnå strammere kontrol over fremstillingsprocessen, spare kostbar tid eller reagere på nye udfordringer i realtid.

At klare de fede udfordringer

Den første udfordring ved at flytte et værktøj fra et laboratorium til et fab ligger i at automatisere teknologien for problemfrit at integrere den i fab-miljøet. Dette involverer udvikling af robust hardware- og softwareinfrastruktur, effektive håndteringsmekanismer, receptdrevne processer, kalibreringsstandarder og automatiserede kalibreringsprocedurer.

"I et laboratorium arbejder du ofte med kuponer, og du placerer dem manuelt," siger van der Meer. "Så den første udfordring er, hvordan man håndterer fulde wafers. Det handler om teknik, hardwareændringer, valg af en ordentlig wafer-behandler og automatisering af en proces, der blev udført manuelt i et laboratorium. Det er udfordringer, man ikke har i et laboratorium, og det tager tid at udvikle og optimere hele flowet og softwaren og måleopsætningen.”

Automatisering af teknologien er imidlertid kun det første skridt mod at gøre en ny metrologiløsning egnet til en fab. Der skal også lægges vægt på fab tilslutningsmuligheder og etablering af robust proceskontrol. Fab-tilslutning sikrer jævn kommunikation og dataoverførsel mellem forskellige værktøjer og systemer i fab-miljøet. Denne forbindelse er afgørende for effektiv proceskontrol og koordinering. Derudover er opnåelse af værktøjsmatchning til nanometerniveauer og opretholdelse af stabilitet på tværs af forskellige miljøforhold afgørende for at sikre værktøjets pålidelige og ensartede ydeevne.

En anden udfordring involverer at forbedre ydeevnen af den nye løsning for at imødekomme de krævende behov i produktionsmiljøet. En manuel proces, der tager flere dage i et laboratorium, giver det privilegium at foretage små justeringer i realtid for at opnå de bedste resultater. Denne frihed forsvinder i en højautomatiseret indstilling, hvor resultater forventes på få minutter eller endda sekunder.

"Hvis en OEM- eller kontraktproducent ønsker at reducere slaghastigheden for en SMT-linje, kan de simpelthen købe en anden pick and place-maskine, fordi det næsten altid er flaskehalsen," siger Tim Skunes, R&D-direktør hos Nordsons CyberOptics forretningsenhed. "Hvis de vil køre hurtigere, kan de købe en anden pick-and-place-maskine, og en anden og så videre, indtil der meget snart er 10 af dem i træk. Men de vil stadig kun købe ét inspektionssystem. Så de systemer lærer bedre at følge med."

Nogle af de vigtigste forbedringer, der er nødvendige for en vellykket overgang til laboratoriet for en ny løsning, omfatter:

- Betydeligt højere gennemløb for at holde trit med HVM's hurtige natur

- Forbedringer i nøjagtighed og repeterbarhed for at sikre præcise målinger og kontrol af kritiske parametre

- Avancerede algoritmer og dataanalysepakker til at udtrække kvantitativ information fra rådata, hvilket muliggør omfattende analyse og beslutningstagning

- Relevante applikationsbrugscases, der viser teknologiens effektivitet og værdi i virkelige produktionsscenarier.

"Ikke kun skal du foretage dataopsamlingen med ekstrem høj hastighed, men du skal også være i stand til at behandle alle disse data og generere high-fidelity-billeder," siger Skunes. "Så vi udvikler kompetencen i algoritmerne, og jeg vil ikke kun gøre det meget præcist, jeg vil gøre det ekstremt hurtigt."

Uanset hvor elegant en løsning måtte være i laboratoriet, er overgangen til en R&D- eller HVM-fabrik ikke altid berettiget eller vellykket. Det, der fungerer godt i laboratoriemiljøer, fungerer muligvis ikke så godt ved fremstilling af store mængder.

"At understøtte HVM-krav er en stor udfordring," siger Frank Chen, direktør for applikationer og produktstyring hos Bruker Nano Surfaces & Metrology. “Hvis du vil gå ind i et fantastisk miljø, er der en masse automatisering at overveje med hensyn til materialehåndtering, resultatrapportering og gennemløb. Hvad der kan være fint for et lavt volumen R&D eller laboratoriemiljø, er ikke passende for HVM."

Desuden er sømløs integration med eksisterende fab-infrastruktur, robusthed på tværs af forskellige miljøforhold og opnåelse af værktøjsmatchning på nanometerniveau væsentlige aspekter for at gøre en teknologi fab-værdig.

"I produktionen er der krav til prøvetagningshastighed, stabilitet, renlighed, ESD-sikkerhed, værktøjsmatchning osv.," siger Chen. "Værktøjets fodaftryk er også vigtigt, da pladsen inde i en fabrik er ret kostbar. En "schweizisk hærkniv"-tilgang, der er typisk i laboratorier, er muligvis ikke passende for fabrikater, som måske vil have noget med en mindre formfaktor til en meget dedikeret anvendelse. Alle disse kræver omhyggelig overvejelse og planlægning, når man introducerer et nyt værktøj eller en ny proces i fabrikken."

Styring af lokal variation for disse nye løsninger og styring af flere enhedsparametre og egenskaber giver yderligere udfordringer. Konsistens er vigtig for at sikre forudsigelige udbytter og opnå stram kontrol over procesvinduerne.

"I første omgang, når du bare flytter direkte fra laboratorium til fabrik, har du muligvis kun ét værktøj på hvert sted," forklarer Chen. "Når du installerer flåder, hvor der er flere værktøjer på samme produktionssted, skal du kalibrere alle værktøjerne for at give de samme målinger inden for en vis margin. Det skal gøres med både hardware- og softwarekalibrering for at justere for værktøjsforskelle, hvilket desværre betyder, at du normalt de-tuner til flådens lavest ydende værktøj. Så du har måske værktøjer, der yder varmt og faktisk er bedre til målingerne, men du skal matche dit værktøj med lavest ydeevne, fordi de alle skal give de samme målinger."

Det menneskelige element

Automatisering, tilslutningsmuligheder, ydeevne og konsistens repræsenterer betydelige udfordringer i forbindelse med overgangen af et værktøj fra laboratorium til fabrik, men at tage højde for det menneskelige element er også en kritisk udfordring, der skal overvejes, når man planlægger en ny integration.

Implementering af laboratorieteknologier i fabrikker kræver specialiseret ekspertise, især inden for områder som hardwaredesign, softwareudvikling og algoritmeudvikling. At finde det rigtige talent kan påvirke implementeringshastigheden.

"Det kan være en udfordring at finde den rigtige ekspertise," siger van der Meer. "Gode softwareingeniører er knappe for alle i branchen. I sidste ende får du det gjort, men måske ikke med den hastighed, du håbede på i begyndelsen.”

Et andet problem er, at fordi laboratorieteknikere og procesledere for HVM har forskellige bekymringer, bruger de ofte forskelligt sprog omkring nye løsninger og teknologier, hvilket gør kommunikationen mellem laboratoriet og fabrikken sværere. Det er afgørende at finde de rigtige mennesker i begge miljøer til at koordinere integrationen med mindst mulig spildtid.

"Du skal komme til data, der lader dig træffe beslutninger," siger Thomas Mueller, seniordirektør hos Bruker. "Det kan være meget begrænsende, hvis operatøren af et sådant system skal være en AFM-ekspert, en fysiker med ekspertise i optik og en infrarød spektroskopist oven i købet. Det er derfor, det har været et stort fokus for os at strømline og automatisere systemdrift, samtidig med at vi sikrer pålidelige dataoutput, så man virkelig kan fokusere på de data, og hvad det betyder for processen.”

Fra laboratorium til fabrik: AFM-IR og røntgenspektroskopi

At øge laboratorieprocesser, der har fordel af tid, til en fabriks højhastighedskarakter kan have en negativ indvirkning på værdiforslaget afledt af laboratorieresultaterne, medmindre omhyggelig planlægning og realistiske antagelser er inkluderet.

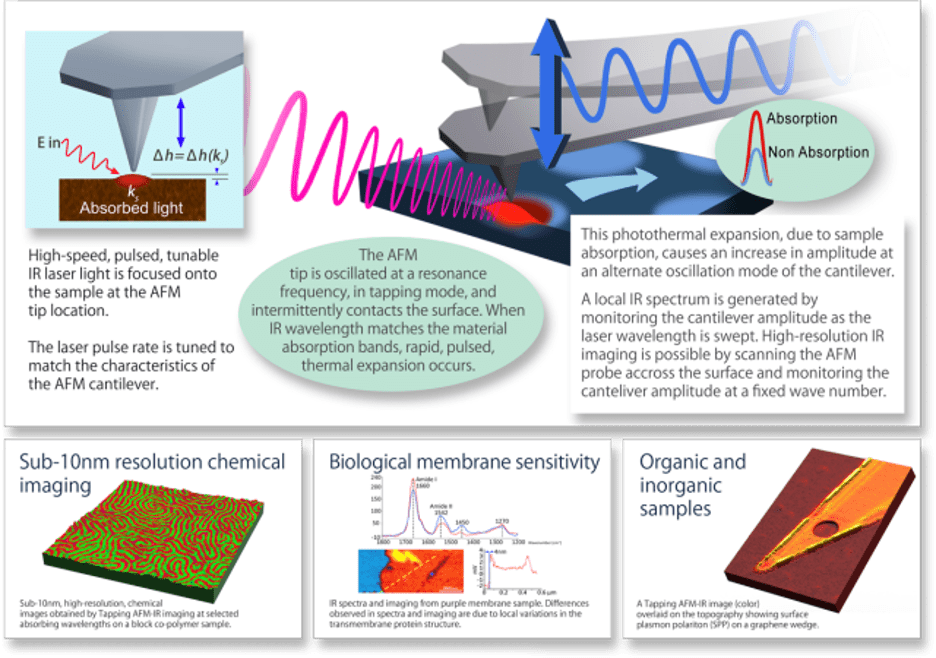

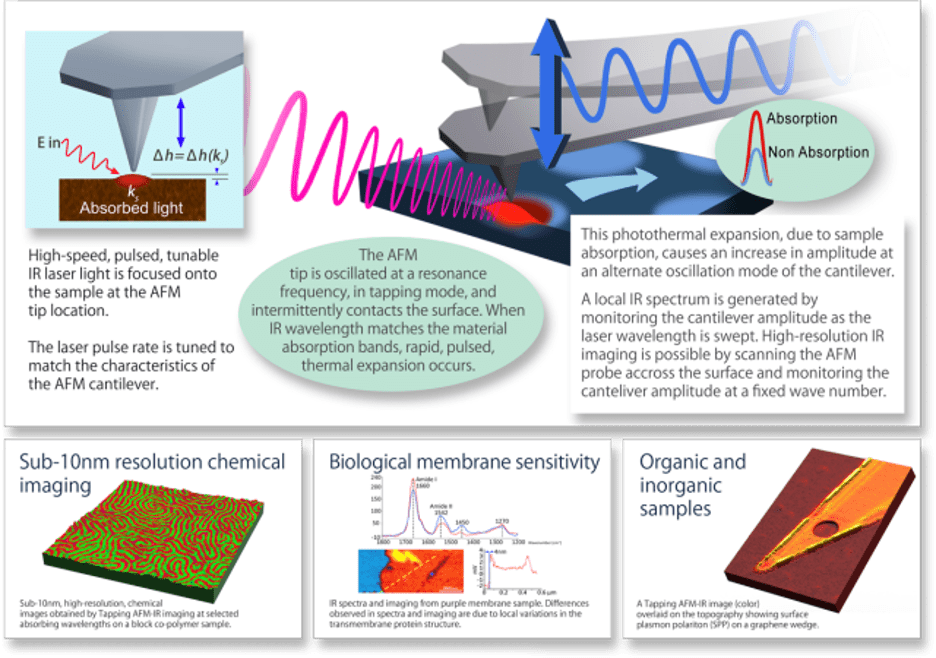

Et godt eksempel på, hvordan dette kan opnås i en metrologiforbedringsteknologi, der er flyttet fra en laboratorieindstilling til R&D-fabrikken, er Atomic Force Microscopy — Infrared (AFM-IR). Traditionelle AFM-teknikker lider typisk af diffraktionsgrænser, der begrænser deres rumlige opløsning til nogle få mikrometer. Imidlertid overvinder AFM-IR denne begrænsning ved at bruge AFM-spidsen som en IR-detektor i nanoskala. Den kombinerer den topografiske information opnået fra AFM med den kemiske specificitet af IR-spektroskopi.

"Atomkraftmikroskopi har været i laboratorier og fabrikker i et stykke tid," siger Mueller. "Men vi ser stigende niveauer af adoption for det nu med AFM-IR vibrationsspektroskopi, der tilbyder kemisk spektroskopi på nanoskala. Man kan nu udføre FTIR-spektroskopi ved sub-10nm opløsning i modsætning til den rumlige opløsning på 10 mikron eller deromkring i konventionel FTIR. Så vi taler om en faktor på 1,000 opløsningsforbedring."

Mens AFM-IR præsenterer enestående opløsning og ikke-destruktive kemiske identifikationsevner, krævede flytning af AFM-IR fra laboratorium til fab betydelige hardware- og softwareændringer, præcis infrarød belysning og sofistikerede algoritmer. En AFM har ikke en infrarød lyskilde eller infrarød optik, så det er en væsentlig hardwareændring.

"Vores fokus er fototermisk AFM-IR-spektroskopi," tilføjer Mueller. ”En af teknikkens skønheder er, at konceptet og fysikken er så godt forstået. Konceptuelt belyser en pulseret infrarød laser prøveoverfladen, hvilket forårsager en termisk udvidelse, hvis der er en absorber til stede. Spidsen fungerer som lokaliseret detektor. Den grundlæggende enkelhed fører til fortolkbare spektre, dvs. spektre, der korrelerer ekstremt godt med FTIR-biblioteker."

Implementering af denne reviderede teknologi kræver omhyggeligt design, tilpasning og integration af AFM-IR-systemer, der er specielt skræddersyet til kravene i halvlederfremstillingslinjen. Løbende samarbejde mellem AFM-IR-eksperter og halvlederprocesingeniører var nødvendigt for at løse disse udfordringer effektivt og sikre en vellykket integration uden at kompromittere de eksisterende fremstillingsprocesser.

På trods af disse problemer hjælper den værdifulde indsigt fra AFM-IR i materialesammensætning ved sub-10nm rumlig opløsning, og hjælper fabrikker med at opdage kritiske fejl og forbedre den overordnede produktkvalitet. Det udmønter sig i højere udbytte, lavere omkostninger og øget overskud.

"AFM-IR lader dig finde ud af, hvad der er under spidsen, dets kemiske natur. Metoden er også ikke-destruktiv,” tilføjer Mueller. "Hvis en enhed på din wafer er påvirket af en nano-kontaminant tilbage fra en tidligere proces, kan du placere hele den wafer i systemet. Waferen behøver ikke at blive ødelagt. Selvom det er under 100nm lateralt og så tyndt som en nanometer, har systemet følsomheden og opløsningen til at opnå et infrarødt spektrum af den forurening, som du kan korrelere med et FTIR-bibliotek.

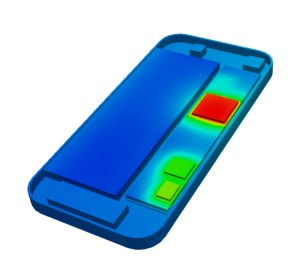

Figur 1 (nedenfor) viser, hvordan AFM-IR fungerer. Først fremstilles en prøve, som kan bestå af tynde film, overflader eller nanostrukturer. En AFM-sonde med en skarp spids bringes i kontakt med prøveoverfladen, og spidsen fungerer som en IR-detektor. En IR-laser er fokuseret på bagsiden af AFM cantilever, opvarmer den og får den til at udvide sig og bøje. Når AFM-spidsen scanner over prøveoverfladen, interagerer den med de IR-absorberende områder af prøven, hvilket får cantileveren til at vibrere. Disse vibrationer måles ved hjælp af afbøjningen af laserstrålen, der reflekteres fra cantileveren, og et IR-spektrum opnås.

Ved at scanne AFM-spidsen på tværs af prøven, punkt for punkt, kan et IR-absorptionsspektrum erhverves på hvert sted, hvilket genererer et kemisk kort over prøveoverfladen i høj opløsning. AFM-IR tilbyder flere fordele i forhold til konventionel IR-mikroskopi, herunder evnen til at opnå rumlig opløsning på nanoskalaniveau og overvinde diffraktionsgrænser. Det muliggør også identifikation og kortlægning af kemiske komponenter med høj rumlig opløsning, hvilket gør det nyttigt til at studere funktioner og defekter i nanoskala.

Fig. 1: AFM-IR-proces. Kilde: Bruker

Et andet eksempel på en vellykket overgang fra laboratorium til fab er den seneste udvikling af røntgeninspektion til automatiseret inline røntgenmetrologi i HVM-produktionslinjer.

"Røntgeninspektion har længe været et almindeligt fejlanalyseværktøj til QA," siger Chen. “3DCT kan generere meget smukke billeder, men det er en meget langsom proces. Nu er der en løsning til at konvertere det til et hurtigt, automatiseret inline metrologiværktøj til HVM, der hjælper med at identificere procesproblemer i stedet for blot defekterne. Denne fantastiske løsning har aldrig eksisteret før, og kunderne vidste ikke, at de havde brug for det, da de ikke troede, det var muligt.”

Men implementeringen var ikke så enkel som at fastgøre en wafer-læsser eller materialebehandler til værktøjet. Det krævede et komplet redesign af hardwarearkitekturen, nye algoritmer og mere kraftfulde servere til at analysere store datastrømme.

"Der er også adoptionshindringer," siger Chen. "Fabs er vant til at bruge røntgeninspektion i et fejlanalyselaboratorium, som kun kan se på nogle få matricer og tager et par dage at vende resultaterne. Det var den synlighed, de havde, og det, de kom til at acceptere som teknologiens muligheder. Du skal visualisere defekten med 3DCT, hvilket kan tage timer, og i sidste ende er applikationer som detektering af ikke-våde revner opløsningsbegrænset af værktøjet. Nu med automatiseret inline røntgenmetrologi kan vi ikke kun opdage defekterne, vi kan også give et klassificeringssystem såsom automotive grade, industriel grade, forbrugerkvalitet osv. At have den synlighed og mængden af data giver tillid til at prissætte deres produkter passende. Kunderne vil have det i går, og indsatsen for at bringe det fra laboratorium til fabrik kræver et betydeligt integrationsarbejde, der skal komprimeres til meget kort tid. Vi gennemgår det knas lige nu på nogle af disse applikationer."

Konklusion

Efterhånden som antallet af procestrin stiger, sammen med højere prøvetagningshastigheder og krympning af designregler, bliver behovet for nye effektive og højtydende metrologiløsninger bydende nødvendigt. Disse løsninger skal holde trit med den udviklende kompleksitet af halvlederprocesser for at give nøjagtige målinger og kontrol, men den tilgængelige tid til at undersøge og implementere disse nye værktøjer bliver ved med at skrumpe.

Udfordringerne ved at flytte udstyr til fremstilling af halvledere fra et laboratoriemiljø til et fab-miljø, hvad enten det er inden for R&D eller HVM, er store og mangesidede. Fra tidsbegrænsninger og metrologicyklustider til komplekse enhedsstrukturer og styring af nye materialer kræver hvert aspekt innovative løsninger og en omhyggelig overgangsproces. Ved at udnytte langsigtet forskning, undersøge eksisterende laboratorieteknologier og tackle teknologiske udfordringer og adoptionsudfordringer kan halvlederindustrien fortsætte med at imødekomme de stadigt stigende krav fra avancerede teknologiknudepunkter.

- SEO Powered Content & PR Distribution. Bliv forstærket i dag.

- PlatoAiStream. Web3 Data Intelligence. Viden forstærket. Adgang her.

- Udmøntning af fremtiden med Adryenn Ashley. Adgang her.

- Køb og sælg aktier i PRE-IPO-virksomheder med PREIPO®. Adgang her.

- Kilde: https://semiengineering.com/from-lab-to-fab-increasing-pressure-to-fuse-ic-processes/

- :har

- :er

- :ikke

- :hvor

- $OP

- 000

- 1

- 10

- 2%

- 5G

- a

- evne

- I stand

- Om

- fremskynde

- Acceptere

- Bogføring og administration

- nøjagtighed

- præcis

- præcist

- opnå

- opnået

- opnå

- erhvervede

- erhvervelse

- tværs

- aktivitet

- handlinger

- faktiske

- faktisk

- tilføjet

- Desuden

- Yderligere

- adresse

- adressering

- Tilføjer

- justeringer

- Vedtagelse

- fremskreden

- Advanced Technology

- fremgang

- fordele

- Aging

- algoritme

- algoritmer

- Justerer

- Alle

- sammen

- også

- altid

- beløb

- an

- analyse

- analysere

- ,

- En anden

- antenne

- enhver

- noget

- Anvendelse

- applikationer

- tilgang

- tilgange

- passende

- passende

- arkitektur

- ER

- områder

- Army

- omkring

- AS

- udseende

- aspekter

- At

- opmærksomhed

- automatisere

- Automatiseret

- Automatisering

- Automation

- automotive

- til rådighed

- tilbage

- BE

- Beam

- smuk

- fordi

- bliver

- været

- før

- Begyndelse

- være

- jf. nedenstående

- gavner det dig

- fordele

- Bedre

- mellem

- Big

- både

- BRIDGE

- bringe

- bragte

- byrde

- virksomhed

- forretningsudvikling

- men

- købe

- by

- kom

- CAN

- Kan få

- kapaciteter

- forsigtig

- omhyggeligt

- tilfælde

- forårsager

- vis

- Certificering

- udfordre

- udfordringer

- udfordrende

- Kammer

- chang

- lave om

- Ændringer

- karakterisere

- kendetegnet

- karakteriserer

- kemikalie

- chen

- chip

- Chips

- chipset

- Vælg

- vælge

- samarbejde

- kombinerer

- Fælles

- Kommunikation

- kompatibilitet

- fuldføre

- fuldstændig

- komplekse

- kompleksitet

- komponenter

- omfattende

- at gå på kompromis

- Konceptet

- Begrebsmæssigt

- Bekymringer

- betingelser

- tillid

- Connectivity

- konservativ

- Overvej

- overvejelse

- betragtes

- konsekvent

- begrænsninger

- forbruger

- kontakt

- sammenhæng

- fortsæt

- fortsætter

- kontrakt

- kontraktproducent

- kontrol

- styring

- konventionelle

- konvertering af

- koordinere

- koordinering

- Core

- Koste

- omkostningsbesparelser

- kostbar

- Omkostninger

- Par

- sprække

- oprettet

- kritisk

- afgørende

- stykket

- Kunder

- tilpasning

- cyklus

- data

- dataanalyse

- dag

- Dage

- afgørelser

- falde

- dedikeret

- krævende

- krav

- demonstrere

- indsætte

- Afledt

- Design

- ødelagt

- udvikle

- udviklet

- Udvikling

- enhed

- forskelle

- forskellige

- svært

- direkte

- Direktør

- Afbryde

- do

- gør

- Er ikke

- færdig

- Dont

- drev

- e

- hver

- nemt

- Økonomi

- effekt

- Effektiv

- effektivt

- effektivitet

- effektiv

- indsats

- enten

- element

- smergel

- muliggør

- muliggør

- ende

- Engineering

- Ingeniører

- styrke

- nok

- sikre

- sikrer

- sikring

- helt

- Miljø

- miljømæssige

- miljøer

- udstyr

- især

- væsentlig

- etableret

- oprettelse

- anslået

- etc.

- Ether (ETH)

- Endog

- NOGENSINDE

- stadigt stigende

- alle

- udviklende

- eksempel

- enestående

- eksisterende

- Udvid

- udvidelse

- forventet

- ekspert

- ekspertise

- eksperter

- Forklarer

- ekstremt

- faktor

- faktorer

- Manglende

- FAST

- hurtig

- hurtigere

- Funktionalitet

- få

- Fig

- Figur

- film

- Finde

- finde

- ende

- Fornavn

- Fisk

- FLÅDE

- fleksibel

- flow

- Fokus

- fokuserede

- Fodspor

- Til

- Tving

- formular

- Gratis

- Frihed

- fra

- fuld

- Gevinst

- generere

- generere

- få

- få

- Giv

- given

- giver

- Go

- Mål

- gå

- godt

- klasse

- størst

- havde

- håndtere

- Håndtering

- hænder

- Hård Ost

- Hardware

- hardware design

- Have

- have

- hjælpe

- hjælpe

- hjælper

- Høj

- højtydende

- høj opløsning

- højere

- stærkt

- håber

- HOT

- HOURS

- Hvordan

- How To

- Men

- HTTPS

- menneskelig

- Menneskeligt element

- Hurdles

- i

- Identifikation

- identificere

- if

- billeder

- KIMOs Succeshistorier

- påvirket

- bydende nødvendigt

- gennemføre

- implementering

- vigtigt

- Forbedre

- forbedringer

- in

- omfatter

- medtaget

- omfatter

- Herunder

- Forøg

- øget

- Stigninger

- stigende

- stigende

- industrielle

- industrien

- industristandarder

- oplysninger

- Infrastruktur

- initial

- i første omgang

- innovativ

- indsigt

- integrere

- Integration

- integration

- interagerer

- ind

- indføre

- spørgsmål

- spørgsmål

- IT

- ITS

- John

- lige

- bare en

- Holde

- Nøgle

- Kend

- lab

- laboratorium

- Labs

- Sprog

- stor

- laser

- Leads

- LÆR

- mindst

- Forlade

- til venstre

- mindre

- Lets

- Niveau

- niveauer

- løftestang

- biblioteker

- Bibliotek

- ligger

- lys

- ligesom

- begrænsning

- grænser

- Line (linje)

- linjer

- lidt

- loader

- lokale

- placering

- Lang

- langsigtet

- Se

- Lot

- laveste

- maskine

- opretholdelse

- større

- lave

- maerker

- Making

- ledelse

- leder

- Ledere

- styring

- manuel

- manuelt

- Fabrikant

- Produktion

- mange

- kort

- kortlægning

- Margin

- Marked

- massive

- Match

- matchende

- materiale

- materialer

- Matter

- max-bredde

- Kan..

- midler

- måling

- målinger

- mekanismer

- Mød

- metode

- Metrologi

- Mikroskopi

- minutter

- Mission

- modeller

- Modifikationer

- Moduler

- penge

- mere

- bevæge sig

- flytning

- meget

- flere

- skal

- nano

- Natur

- nødvendig

- Behov

- behov

- behov

- negativt

- aldrig

- Ny

- ny løsning

- nye løsninger

- Nye teknologier

- noder

- nu

- nummer

- opnå

- opnået

- of

- off

- Tilbud

- tit

- on

- engang

- ONE

- igangværende

- kun

- drift

- operatør

- modsætning

- optik

- Optimer

- or

- Andet

- ud

- output

- i løbet af

- samlet

- Tempo

- pakket

- parametre

- del

- især

- Mennesker

- udføre

- ydeevne

- udfører

- telefoner

- Fysik

- pick

- Place

- planlægning

- plato

- Platon Data Intelligence

- PlatoData

- Punkt

- mulig

- magt

- vigtigste

- Kostbar

- brug

- Forudsigelig

- forberedt

- præsentere

- gaver

- tryk

- pris

- Forud

- privilegium

- sonde

- procedurer

- behandle

- Processer

- producere

- Produkt

- produktudvikling

- produktstyring

- produktchef

- Produktkvalitet

- produktion

- Produkter

- Profil

- overskud

- passende

- korrekt

- egenskaber

- proposition

- give

- forudsat

- Skub ud

- sætte

- sætter

- Spørgsmål og svar

- kvalitet

- kvantitativ

- mængde

- F & U

- Sats

- priser

- hellere

- bedømmelse

- Raw

- rådata

- ægte

- virkelige verden

- realtid

- realistisk

- realiteter

- virkelig

- årsager

- nylige

- redesign

- reducere

- afspejler

- afspejles

- betragte

- om

- regioner

- regler

- pålidelig

- Rapportering

- repræsentere

- kræver

- påkrævet

- Krav

- Kræver

- forskning

- Løsning

- reagere

- begrænse

- begrænser

- resultere

- Resultater

- højre

- robust

- robusthed

- RÆKKE

- Herske

- kører

- Sikkerhed

- Said

- samme

- besparelse

- Besparelser

- siger

- siger

- scanning

- Knappe

- scenarier

- sømløs

- problemfrit

- sekunder

- se

- se

- halvleder

- senior

- Følsomhed

- adskille

- tjener

- indstilling

- indstillinger

- setup

- flere

- skarp

- Kort

- udstillingsvindue

- Shows

- side

- signifikant

- Simpelt

- enkelhed

- ganske enkelt

- siden

- websted

- langsom

- lille

- mindre

- udjævne

- So

- Software

- software Engineering

- løsninger

- Løsninger

- nogle

- noget

- Snart

- sofistikeret

- Kilde

- Space

- rumlige

- specialiserede

- specifikt

- specificitet

- Spektroskopi

- Spectrum

- hastighed

- Stabilitet

- stabil

- standarder

- Trin

- Steps

- Stadig

- Strategisk

- strategisk forretning

- strømline

- vandløb

- studere

- vellykket

- Succesfuld

- sådan

- egnede

- overflade

- systemet

- systemdrift

- Systemer

- bord

- skræddersyet

- Tag

- tager

- Talent

- taler

- Opgaver

- teknikker

- teknologisk

- Teknologier

- Teknologier

- prøve

- Test

- tests

- end

- at

- deres

- Them

- derefter

- Der.

- derfor

- termisk

- Disse

- de

- ting

- ting

- tror

- denne

- dem

- tænkte

- Gennem

- kapacitet

- strammere

- Tim

- tid

- gange

- tip

- til

- sammen

- også

- værktøj

- værktøjer

- top

- mod

- traditionelle

- overførsel

- overført

- overgang

- overgang

- Oversætte

- problemer

- sand

- TUR

- typisk

- typisk

- Ultimativt

- under

- forstået

- desværre

- enhed

- indtil

- us

- brug

- anvendte

- ved brug af

- sædvanligvis

- Ved hjælp af

- validering

- Værdifuld

- værdi

- Vast

- leverandører

- meget

- synlighed

- ønsker

- ønsker

- var

- Wave

- Vej..

- we

- GODT

- var

- Hvad

- Hvad er

- hvornår

- hvorvidt

- som

- mens

- Hele

- hvorfor

- vilje

- vinduer

- med

- inden for

- uden

- undrende

- Arbejde

- arbejder

- virker

- Verdens

- ville

- røntgen

- år

- i går

- Udbytte

- udbytter

- dig

- Din

- zephyrnet