26. januar 2024

(Nanowerk nyheder) MIT-forskere har udviklet en additiv fremstillingsteknik, der kan printe hurtigt med flydende metal og producerer store dele som bordben og stolestel i løbet af få minutter. Deres teknik, kaldet flydende metaludskrivning (LMP), involverer afsætning af smeltet aluminium langs en foruddefineret sti i en seng af små glasperler. Aluminiumet hærder hurtigt til en 3D-struktur.

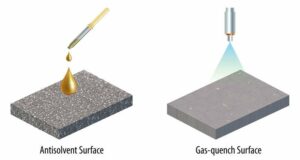

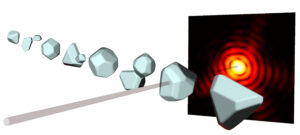

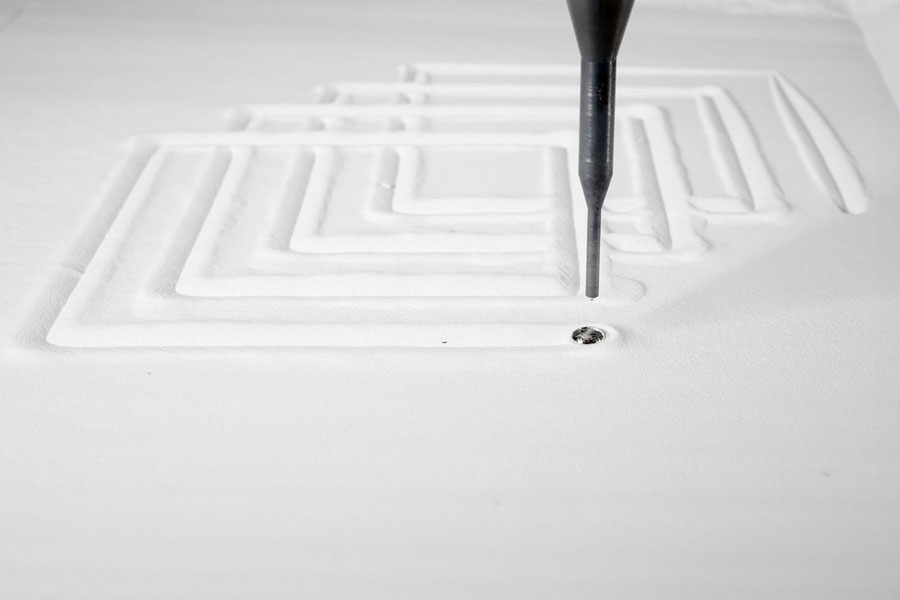

Den flydende metaltrykproces involverer aflejring af smeltet aluminium langs en foruddefineret bane i en seng af små glasperler, som det ses her. (Billede: MIT Self-Assembly Lab)

Den flydende metaltrykproces involverer aflejring af smeltet aluminium langs en foruddefineret bane i en seng af små glasperler, som det ses her. (Billede: MIT Self-Assembly Lab)

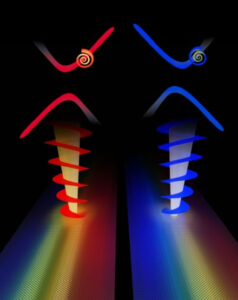

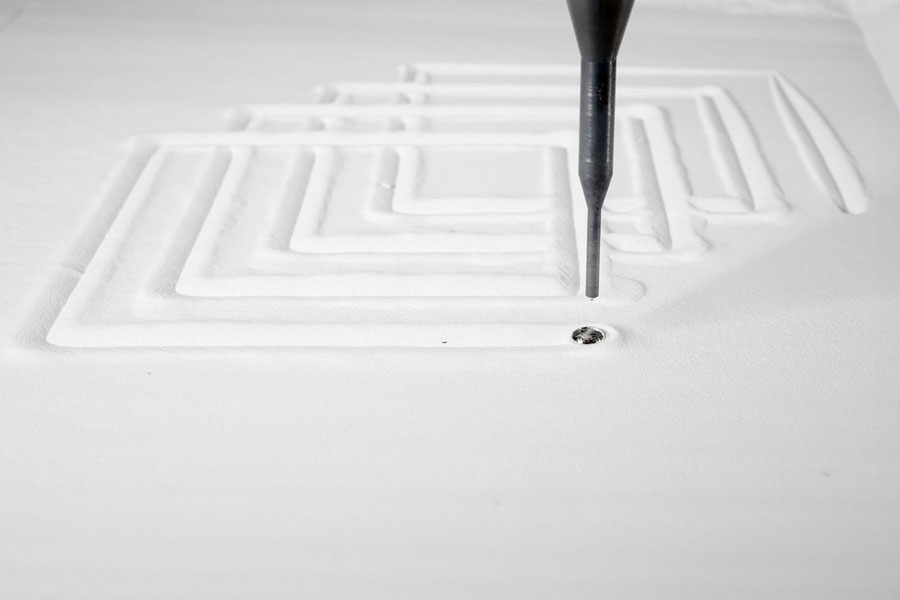

LMP-processen kan muliggøre udskrivning af komplekse geometrier, som spiralen, der ses her. (Billede: MIT Self-Assembly Lab)

LMP-processen kan muliggøre udskrivning af komplekse geometrier, som spiralen, der ses her. (Billede: MIT Self-Assembly Lab)

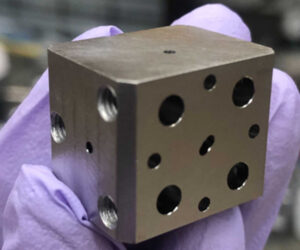

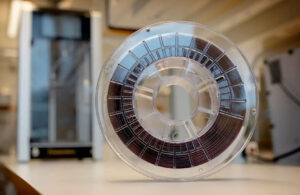

Forskerne kan justere fremføringshastigheden af den flydende metaltrykproces, så mere eller mindre materiale aflejres, når dysen bevæger sig, hvilket ændrer formen på det trykte objekt. (Billede: MIT Self-Assembly Lab) De brugte LMP til hurtigt at producere aluminiumsrammer med variable tykkelser, som var holdbare nok til at modstå bearbejdningsprocesser som fræsning og boring. De demonstrerede en kombination af LMP og disse efterbehandlingsteknikker til at lave stole og et bord sammensat af lavere opløsning, hurtigt trykte aluminiumsdele og andre komponenter, såsom træstykker. Fremover ønsker forskerne at blive ved med at iterere på maskinen, så de kan muliggøre ensartet opvarmning i dysen for at forhindre materiale i at klæbe, og også opnå bedre kontrol over strømmen af smeltet materiale. Men større dysediametre kan føre til uregelmæssige print, så der er stadig tekniske udfordringer at overvinde. "Hvis vi kunne gøre denne maskine til noget, som folk rent faktisk kunne bruge til at smelte genanvendt aluminium ned og printe dele, ville det være en game-changer inden for metalfremstilling. Lige nu er det ikke pålideligt nok til at gøre det, men det er målet,” siger Tibbits. "Hos Emeco kommer vi fra en verden af meget analog fremstilling, så det var virkelig overbevisende at se det flydende metaltryk skabe nuancerede geometrier med potentiale for fuldt strukturelle dele," siger Jaye Buchbinder, der leder forretningsudvikling for møbelvirksomheden Emeco og var ikke involveret i dette arbejde. "Det flydende metaltryk går virkelig på linje med hensyn til evnen til at producere metaldele i tilpassede geometrier og samtidig opretholde en hurtig omstilling, som du normalt ikke får i andre print- eller formningsteknologier. Der er absolut potentiale for teknologien til at revolutionere den måde, metaltryk og metalformning håndteres på i øjeblikket."

Forskerne kan justere fremføringshastigheden af den flydende metaltrykproces, så mere eller mindre materiale aflejres, når dysen bevæger sig, hvilket ændrer formen på det trykte objekt. (Billede: MIT Self-Assembly Lab) De brugte LMP til hurtigt at producere aluminiumsrammer med variable tykkelser, som var holdbare nok til at modstå bearbejdningsprocesser som fræsning og boring. De demonstrerede en kombination af LMP og disse efterbehandlingsteknikker til at lave stole og et bord sammensat af lavere opløsning, hurtigt trykte aluminiumsdele og andre komponenter, såsom træstykker. Fremover ønsker forskerne at blive ved med at iterere på maskinen, så de kan muliggøre ensartet opvarmning i dysen for at forhindre materiale i at klæbe, og også opnå bedre kontrol over strømmen af smeltet materiale. Men større dysediametre kan føre til uregelmæssige print, så der er stadig tekniske udfordringer at overvinde. "Hvis vi kunne gøre denne maskine til noget, som folk rent faktisk kunne bruge til at smelte genanvendt aluminium ned og printe dele, ville det være en game-changer inden for metalfremstilling. Lige nu er det ikke pålideligt nok til at gøre det, men det er målet,” siger Tibbits. "Hos Emeco kommer vi fra en verden af meget analog fremstilling, så det var virkelig overbevisende at se det flydende metaltryk skabe nuancerede geometrier med potentiale for fuldt strukturelle dele," siger Jaye Buchbinder, der leder forretningsudvikling for møbelvirksomheden Emeco og var ikke involveret i dette arbejde. "Det flydende metaltryk går virkelig på linje med hensyn til evnen til at producere metaldele i tilpassede geometrier og samtidig opretholde en hurtig omstilling, som du normalt ikke får i andre print- eller formningsteknologier. Der er absolut potentiale for teknologien til at revolutionere den måde, metaltryk og metalformning håndteres på i øjeblikket."

[Indlejret indhold]

Forskerne siger, at LMP er mindst 10 gange hurtigere end en sammenlignelig metaladditiv fremstillingsproces, og proceduren til at opvarme og smelte metallet er mere effektiv end nogle andre metoder. Teknikken ofrer opløsning for hastighed og skala. Selvom den kan udskrive komponenter, der er større end dem, der typisk er lavet med langsommere additivteknikker, og til en lavere pris, kan den ikke opnå høje opløsninger. For eksempel ville dele produceret med LMP være velegnede til nogle applikationer inden for arkitektur, konstruktion og industrielt design, hvor komponenter af større strukturer ofte ikke kræver ekstremt fine detaljer. Det kan også bruges effektivt til hurtig prototyping med genbrugs- eller metalskrot. I en nylig undersøgelse demonstrerede forskerne proceduren ved at printe aluminiumsrammer og dele til borde og stole, som var stærke nok til at modstå postprint-bearbejdning. De viste, hvordan komponenter fremstillet med LMP kunne kombineres med højopløselige processer og yderligere materialer for at skabe funktionelle møbler. "Dette er en helt anden retning i, hvordan vi tænker metalfremstilling, som har nogle kæmpe fordele. Det har også ulemper. Men det meste af vores byggede verden - tingene omkring os som borde, stole og bygninger - behøver ikke ekstrem høj opløsning. Hastighed og skala, og også repeterbarhed og energiforbrug, er alle vigtige målinger,” siger Skylar Tibbits, lektor ved Institut for Arkitektur og meddirektør for Self-Assembly Lab, som er seniorforfatter til et papir, der introducerer LMP ("Flydende metaltryk"; PDF). Tibbits får følgeskab på papiret af hovedforfatteren Zain Karsan SM '23, som nu er ph.d.-studerende ved ETH Zürich; samt Kimball Kaiser SM '22 og Jared Laucks, en forsker og meddirektør i laboratoriet. Forskningen blev præsenteret på Association for Computer Aided Design in Architecture Conference og for nylig offentliggjort i foreningens artikler. Den flydende metaltrykproces involverer aflejring af smeltet aluminium langs en foruddefineret bane i en seng af små glasperler, som det ses her. (Billede: MIT Self-Assembly Lab)

Den flydende metaltrykproces involverer aflejring af smeltet aluminium langs en foruddefineret bane i en seng af små glasperler, som det ses her. (Billede: MIT Self-Assembly Lab)

Betydelig fremskyndelse

En metode til udskrivning med metaller, der er almindelig i konstruktion og arkitektur, kaldet wire arc additive manufacturing (WAAM), er i stand til at producere store strukturer med lav opløsning, men disse kan være modtagelige for revner og vridninger, fordi nogle dele skal omsmeltes under udskrivningsprocessen. LMP, på den anden side, holder materialet smeltet gennem hele processen og undgår nogle af de strukturelle problemer forårsaget af omsmeltning. Med udgangspunkt i gruppens tidligere arbejde med hurtig flydende udskrivning med gummi byggede forskerne en maskine, der smelter aluminium, holder det smeltede metal og afsætter det gennem en dyse ved høje hastigheder. Store dele kan printes på få sekunder, og derefter afkøles det smeltede aluminium på flere minutter. ”Vores proceshastighed er rigtig høj, men den er også meget svær at kontrollere. Det er mere eller mindre som at åbne en vandhane. Du har en stor mængde materiale at smelte, hvilket tager noget tid, men når du først får det til at smelte, er det ligesom at åbne en hane. Det gør os i stand til at printe disse geometrier meget hurtigt,” forklarer Karsan. Holdet valgte aluminium, fordi det er almindeligt brugt i byggeriet og kan genbruges billigt og effektivt. Stykker af aluminium på størrelse med brødbrød anbringes i en elektrisk ovn, "hvilket i bund og grund er som en opskaleret brødrister," tilføjer Karsan. Metalspoler inde i ovnen opvarmer metallet til 700 grader Celsius, lidt over aluminiums 660 graders smeltepunkt. Aluminiumet holdes ved en høj temperatur i en grafitdigel, og derefter føres smeltet materiale gennem en keramisk dyse ind i en printleje langs en forudindstillet bane. De fandt ud af, at jo større mængde aluminium de kunne smelte, jo hurtigere kan printeren gå. "Smeltet aluminium vil ødelægge stort set alt på dens vej. Vi startede med dyser i rustfrit stål og flyttede derefter til titanium, før vi endte med keramik. Men selv keramiske dyser kan tilstoppe, fordi opvarmningen ikke altid er helt ensartet i dysespidsen,” siger Karsan. Ved at injicere det smeltede materiale direkte i et granulært stof, behøver forskerne ikke at printe understøtninger for at holde aluminiumsstrukturen, når den tager form. LMP-processen kan muliggøre udskrivning af komplekse geometrier, som spiralen, der ses her. (Billede: MIT Self-Assembly Lab)

LMP-processen kan muliggøre udskrivning af komplekse geometrier, som spiralen, der ses her. (Billede: MIT Self-Assembly Lab)

Perfektion af processen

De eksperimenterede med en række materialer til at fylde printlejet, herunder grafitpulver og salt, før de valgte 100 mikron glasperler. De bittesmå glasperler, som kan modstå den ekstremt høje temperatur af smeltet aluminium, fungerer som en neutral suspension, så metallet hurtigt kan køle af. “Glasperlerne er så fine, at de føles som silke i hånden. Pulveret er så lille, at det ikke rigtigt ændrer på overfladeegenskaberne af det trykte objekt,” siger Tibbits. Mængden af smeltet materiale, der holdes i diglen, dybden af printlejet og dysens størrelse og form har den største indvirkning på det endelige objekts geometri. For eksempel printes dele af objektet med større diametre først, da mængden af aluminium, som dysen afgiver, aftager, efterhånden som diglen tømmes. Ændring af dysens dybde ændrer tykkelsen af metalstrukturen. For at hjælpe med LMP-processen udviklede forskerne en numerisk model til at estimere mængden af materiale, der vil blive deponeret i printlejet på et givet tidspunkt. Fordi dysen skubber ind i glasperlepulveret, kan forskerne ikke se det smeltede aluminium, når det aflejres, så de havde brug for en måde at simulere, hvad der skulle foregå på bestemte punkter i udskrivningsprocessen, forklarer Tibbits. Forskerne kan justere fremføringshastigheden af den flydende metaltrykproces, så mere eller mindre materiale aflejres, når dysen bevæger sig, hvilket ændrer formen på det trykte objekt. (Billede: MIT Self-Assembly Lab) De brugte LMP til hurtigt at producere aluminiumsrammer med variable tykkelser, som var holdbare nok til at modstå bearbejdningsprocesser som fræsning og boring. De demonstrerede en kombination af LMP og disse efterbehandlingsteknikker til at lave stole og et bord sammensat af lavere opløsning, hurtigt trykte aluminiumsdele og andre komponenter, såsom træstykker. Fremover ønsker forskerne at blive ved med at iterere på maskinen, så de kan muliggøre ensartet opvarmning i dysen for at forhindre materiale i at klæbe, og også opnå bedre kontrol over strømmen af smeltet materiale. Men større dysediametre kan føre til uregelmæssige print, så der er stadig tekniske udfordringer at overvinde. "Hvis vi kunne gøre denne maskine til noget, som folk rent faktisk kunne bruge til at smelte genanvendt aluminium ned og printe dele, ville det være en game-changer inden for metalfremstilling. Lige nu er det ikke pålideligt nok til at gøre det, men det er målet,” siger Tibbits. "Hos Emeco kommer vi fra en verden af meget analog fremstilling, så det var virkelig overbevisende at se det flydende metaltryk skabe nuancerede geometrier med potentiale for fuldt strukturelle dele," siger Jaye Buchbinder, der leder forretningsudvikling for møbelvirksomheden Emeco og var ikke involveret i dette arbejde. "Det flydende metaltryk går virkelig på linje med hensyn til evnen til at producere metaldele i tilpassede geometrier og samtidig opretholde en hurtig omstilling, som du normalt ikke får i andre print- eller formningsteknologier. Der er absolut potentiale for teknologien til at revolutionere den måde, metaltryk og metalformning håndteres på i øjeblikket."

Forskerne kan justere fremføringshastigheden af den flydende metaltrykproces, så mere eller mindre materiale aflejres, når dysen bevæger sig, hvilket ændrer formen på det trykte objekt. (Billede: MIT Self-Assembly Lab) De brugte LMP til hurtigt at producere aluminiumsrammer med variable tykkelser, som var holdbare nok til at modstå bearbejdningsprocesser som fræsning og boring. De demonstrerede en kombination af LMP og disse efterbehandlingsteknikker til at lave stole og et bord sammensat af lavere opløsning, hurtigt trykte aluminiumsdele og andre komponenter, såsom træstykker. Fremover ønsker forskerne at blive ved med at iterere på maskinen, så de kan muliggøre ensartet opvarmning i dysen for at forhindre materiale i at klæbe, og også opnå bedre kontrol over strømmen af smeltet materiale. Men større dysediametre kan føre til uregelmæssige print, så der er stadig tekniske udfordringer at overvinde. "Hvis vi kunne gøre denne maskine til noget, som folk rent faktisk kunne bruge til at smelte genanvendt aluminium ned og printe dele, ville det være en game-changer inden for metalfremstilling. Lige nu er det ikke pålideligt nok til at gøre det, men det er målet,” siger Tibbits. "Hos Emeco kommer vi fra en verden af meget analog fremstilling, så det var virkelig overbevisende at se det flydende metaltryk skabe nuancerede geometrier med potentiale for fuldt strukturelle dele," siger Jaye Buchbinder, der leder forretningsudvikling for møbelvirksomheden Emeco og var ikke involveret i dette arbejde. "Det flydende metaltryk går virkelig på linje med hensyn til evnen til at producere metaldele i tilpassede geometrier og samtidig opretholde en hurtig omstilling, som du normalt ikke får i andre print- eller formningsteknologier. Der er absolut potentiale for teknologien til at revolutionere den måde, metaltryk og metalformning håndteres på i øjeblikket."

- SEO Powered Content & PR Distribution. Bliv forstærket i dag.

- PlatoData.Network Vertical Generative Ai. Styrk dig selv. Adgang her.

- PlatoAiStream. Web3 intelligens. Viden forstærket. Adgang her.

- PlatoESG. Kulstof, CleanTech, Energi, Miljø, Solenergi, Affaldshåndtering. Adgang her.

- PlatoHealth. Bioteknologiske og kliniske forsøgs intelligens. Adgang her.

- Kilde: https://www.nanowerk.com/news2/gadget/newsid=64521.php

- :har

- :er

- :ikke

- :hvor

- $OP

- 10

- 12

- 26

- 3d

- 3D Printing

- 7

- 700

- 8

- 9

- a

- evne

- I stand

- Om

- over

- opnå

- Lov

- faktisk

- Yderligere

- additiv

- additiv produktion

- Tilføjer

- justere

- fordele

- Støtte

- Alle

- sammen

- også

- altid

- beløb

- an

- ,

- applikationer

- Arc

- arkitektur

- ER

- omkring

- AS

- Associate

- Association

- At

- forfatter

- undgå

- I bund og grund

- BE

- fordi

- før

- Bedre

- Big

- Største

- Boring

- Brød

- bygget

- virksomhed

- forretningsudvikling

- men

- by

- kaldet

- CAN

- kan ikke

- forårsagede

- Celsius

- center

- vis

- Formand

- udfordringer

- lave om

- skiftende

- karakteristika

- valgte

- kombination

- kombineret

- Kom

- Fælles

- almindeligt

- selskab

- sammenlignelig

- overbevisende

- fuldstændig

- komplekse

- komponenter

- sammensat

- computer

- Konference

- konsekvent

- opbygge

- forbrug

- indhold

- kontrol

- Cool

- Koste

- kunne

- revner

- skabe

- Oprettelse af

- For øjeblikket

- skik

- Dato

- definitivt

- demonstrere

- demonstreret

- Afdeling

- deponeret

- indskud

- dybde

- Design

- ødelægge

- detaljer

- udviklet

- Udvikling

- forskellige

- svært

- retning

- direkte

- do

- gør

- Er ikke

- Dont

- ned

- ulemper

- tegning

- i løbet af

- effektivt

- effektiv

- effektivt

- Elektrisk

- indlejret

- muliggøre

- muliggør

- sluttede

- energi

- Energiforbrug

- nok

- helt

- skøn

- ETH

- ETH Zurich

- Endog

- at alt

- Forklarer

- ekstremt

- hurtigere

- vandhane

- føler sig

- få

- udfylde

- endelige

- ende

- Fornavn

- flow

- Til

- Videresend

- fundet

- fra

- fuldt ud

- funktionel

- game-changer

- geometri

- få

- given

- glas

- Go

- mål

- gå

- kornet

- Gruppens

- hånd

- Have

- Held

- link.

- Høj

- høj opløsning

- hold

- besidder

- Hvordan

- HTTPS

- kæmpe

- billede

- Påvirkninger

- vigtigt

- in

- I andre

- Herunder

- industrielle

- indvendig

- instans

- ind

- indføre

- involverede

- involverer

- spørgsmål

- IT

- ITS

- sluttede

- jpg

- lige

- Holde

- lab

- stor

- storstilet

- større

- føre

- Leads

- mindst

- ben

- mindre

- ligesom

- Line (linje)

- Flydende

- lavere

- maskine

- lavet

- opretholdelse

- lave

- Produktion

- materiale

- materialer

- Matter

- metal

- Metaller

- metode

- metoder

- Metrics

- Mellemøsten

- minutter

- MIT

- model

- mere

- mere effektiv

- mest

- flyttet

- bevæger sig

- flytning

- skal

- Behov

- behov

- Neutral

- Normalt

- nu

- nuanceret

- nummer

- objekt

- of

- off

- tit

- on

- engang

- ONE

- åbning

- or

- Andet

- vores

- i løbet af

- Overvind

- Papir

- dele

- sti

- Mennesker

- phd

- stykker

- plato

- Platon Data Intelligence

- PlatoData

- spiller

- Punkt

- punkter

- efterbehandling

- potentiale

- foruddefineret

- forelagt

- forhindre

- tidligere

- trykning

- udskrifter

- procedure

- Proceedings

- behandle

- Processer

- producere

- produceret

- producerer

- Professor

- prototyping

- offentliggjort

- skubber

- Hurtig

- hurtigt

- hurtige

- hurtigt

- Sats

- virkelig

- nylige

- for nylig

- genanvendt

- pålidelig

- kræver

- forskning

- forskere

- Løsning

- revolutionere

- højre

- gummi

- ofre

- salt

- siger

- siger

- Scale

- Videnskabsmand

- sekunder

- se

- set

- udvælgelse

- senior

- flere

- Shape

- bør

- viste

- silke

- siden

- Størrelse

- lille

- So

- nogle

- noget

- hastighed

- hastigheder

- Rustfrit stål

- påbegyndt

- stål

- stikning

- Stadig

- stærk

- strukturel

- struktur

- strukturer

- studerende

- Studere

- stof

- egnede

- Understøtter

- overflade

- modtagelig

- suspension

- bord

- tager

- Tryk på

- hold

- Teknisk

- teknik

- teknikker

- Teknologier

- Teknologier

- vilkår

- end

- at

- verdenen

- deres

- derefter

- Der.

- Disse

- de

- ting

- tror

- denne

- dem

- Gennem

- hele

- tid

- gange

- tip

- Titanium

- til

- også

- typisk

- us

- brug

- anvendte

- udnyttet

- variabel

- meget

- video

- bind

- gåture

- ønsker

- var

- Ur

- Vej..

- we

- GODT

- var

- Hvad

- som

- mens

- WHO

- vilje

- Tråd

- med

- træ

- Arbejde

- world

- ville

- dig

- Din

- youtube

- zephyrnet

- Zürich