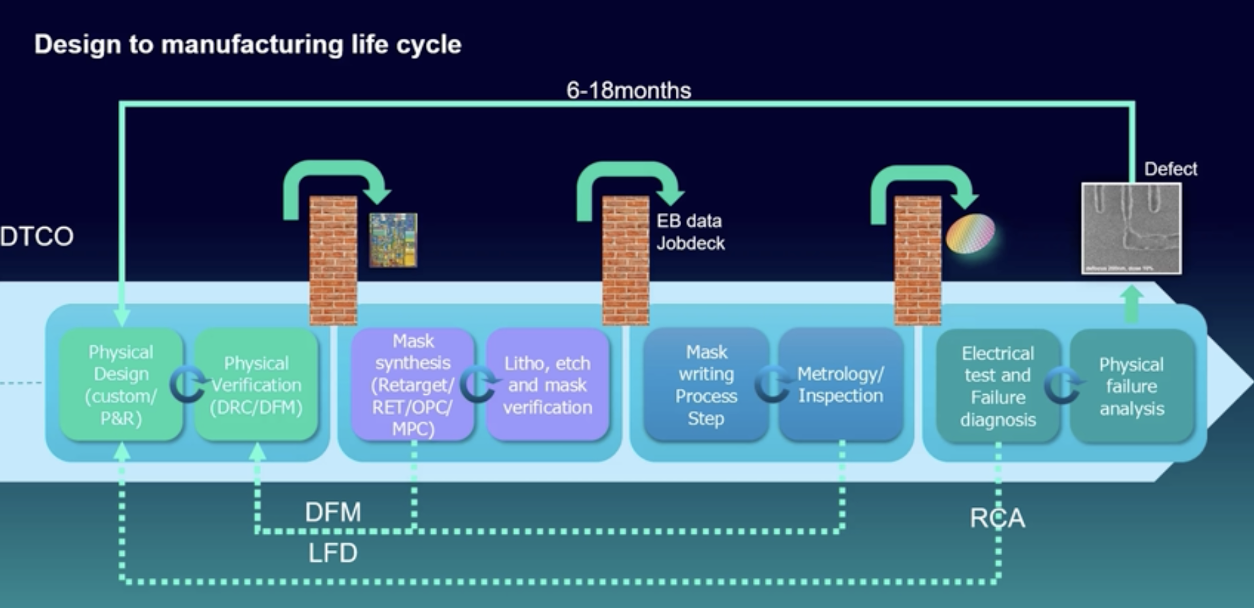

يتطلب منع انتشار العيوب المنهجية في عملية تصميم أشباه الموصلات اليوم العديد من خطوات التحقق والتحليل والتحسين. يمكن أن تشمل الأدوات المستخدمة في هذه العملية فحص قواعد التصميم (DRC)، والتحقق من تصحيح القرب البصري (OPC)، وكتابة القناع ومقاييس/فحص طباعة الرقاقات (لقياس العملية)، وقياس/فحص طباعة الرقاقات، وتحليل الفشل المادي لتأكيد الفشل. تشخبص. يعد تبادل المعلومات والتحسين المشترك بين هذه الخطوات عملية معقدة، مع وجود العديد من حلقات التغذية المرتدة والتغذية المرتدة. غالبًا ما يتم إعاقة الاتصال بسبب "الجدران" بين الأجزاء المختلفة لتكنولوجيا العملية، مما يؤدي إلى إبطاء الابتكار. في مؤتمر SPIE الأخير، قدمت Siemens EDA خطابًا رئيسيًا يقترح سلسلة من الأساليب لكسر هذه الجدران لتحسين تصميم الرقائق لعملية التصنيع. اقرأ لمعرفة كيف تهدف شركة Siemens إلى كسر حواجز الابتكار من خلال توسيع نطاق التحسين المشترك لتكنولوجيا التصميم.

حول الكلمة الرئيسية

SPIE هي الجمعية الدولية للبصريات والضوئيات. يعود تاريخ المنظمة إلى عام 1955 وأصبح مؤتمرها حدثًا رئيسيًا لموضوعات التصميم والتصنيع المتقدمة. في حدث هذا العام، قدمت شركة سيمنز الكلمة الرئيسية التي تمثل موضوع هذا المنشور. كان هناك العديد من المساهمين في العرض، بما في ذلك لو هونغ، وفان جيانغ، ويوانشينغ ما، وسريفيديا جايارام، وجو كوان، وسيمنز إي دي إيه (الولايات المتحدة)؛ دوهوان كواك، Siemens EDA (جمهورية كوريا)؛ سانكارانارايانان بانينجاث أيابان، سيمنز EDA (الهند). وكان عنوان المحاضرة توسيع نطاق التحسين المشترك لتكنولوجيا التصميم بدءًا من إطلاق التكنولوجيا وحتى HVM.

كان الحديث جزءًا من جلسة حول التحسين المشترك لتكنولوجيا التصميم (DTCO). هذا المفهوم ليس جديدًا، لكن شركة Siemens نظرت في تطبيقه عبر نطاق أوسع من العملية، بدءًا من التصميم وحتى التصنيع بكميات كبيرة (HVM). الأفكار والنتائج المقدمة لها آثار كبيرة. دعونا نلقي نظرة فاحصة.

ما تم تقديمه

أولاً، تم تقديم نظرة على الوضع الحالي لاستخدام DTCO عبر الأجزاء الرئيسية من النظام البيئي. من منظور التصميم، العديد من الشركات المتقدمة لديها فريق سوق دبي المالي الذي يرى حدود النهج القائم على الأنماط. ما نحتاجه حقًا هو تكنولوجيا جديدة لتسهيل تعلم الإنتاجية دون الاعتماد على المسابك.

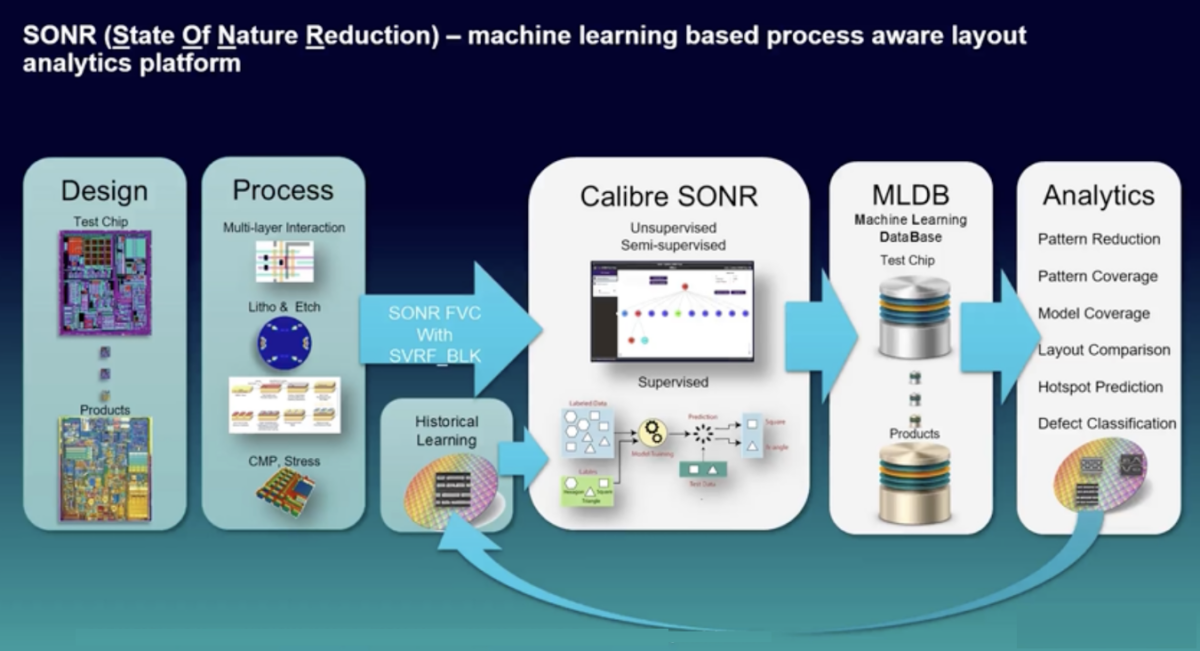

تستخدم المسابك أساليب التعلم الآلي القائمة على أنماط القوة الغاشمة، وهي مكلفة ولكنها ليست فعالة تمامًا. إنهم يسعون أيضًا إلى استخراج المعلومات بكفاءة من بيانات التصنيع الضخمة التي يقومون بإنشائها. يعمل بائعو المعدات وبائعو EDA معًا بشكل وثيق ويتوصلون إلى حلول أكثر كفاءة للتعلم الآلي.

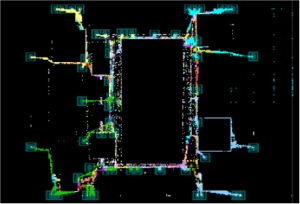

وبالعودة إلى الوراء قليلاً، فقد تمت الإشارة إلى وجود جدران بين مرحلتي التصميم والتصنيع في العملية. تقوم شركات Fabless بإنشاء التصميم وتنفيذ DRC والتصميم للتصنيع (DFM)، ثم تقوم بإلقائه فوق الحائط إلى فريق OPC/RET داخل المسبك أو IDM. ينجز التصميم مهام مثل OPC والتحقق، ثم يتم طرح البيانات على جدار آخر لكتابة القناع والقياس/الفحص. الجدار النهائي مخصص للتصنيع. هنا، سيتم إجراء الاختبار الكهربائي وتحليل الفشل. بحلول الوقت الذي يتم فيه العثور على السبب الجذري للفشل، يكون قد مر من 6 إلى 18 شهرًا. هذه حلقة ردود فعل طويلة جدًا. الرسم الموجود أعلى هذا المنشور يصور هذه العملية.

تحاول DTCO تحطيم الجدران، لكن المنهجيات المتاحة غير مكتملة. تبدأ DTCO التقليدية في مرحلة مبكرة جدًا من تطوير العملية. بدءًا من الحاجة إلى القياس، يتم تحديد خلية قياسية، ويتم تنفيذ التركيب والمكان والمسار للتوصل إلى أنماط أساسية وقياس الأداء والقوة. يتم أيضًا إنتاج SRAM وتعود البيانات إلى تصميم الخلية القياسي.

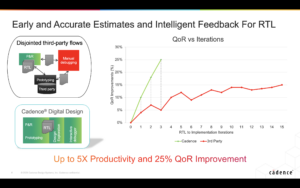

ما تم تقديمه في الكلمة الرئيسية لـ SPIE كان وسيلة لتوسيع مفهوم التحسين المشترك ليشمل العملية بأكملها بدءًا من التصميم وحتى التصنيع. يتضمن النهج تمكين تدفق أسهل للمعلومات بدءًا من التصميم وصولاً إلى العملية النهائية والتحليل المادي عن طريق إنشاء قناة معلومات.

وبينما يبدو هذا واضحًا ومباشرًا، إلا أنه ليس كذلك. تمت مناقشة العديد من التحديات مع اتباع نهج ملموس للتخفيف من حدة هذه المشكلات. على سبيل المثال، يمكن إنشاء التصميمات المبكرة باستخدام المولدات الاصطناعية للتخطيط للمساعدة في معايرة العملية مع مشكلات التصميم الحقيقية أثناء تطوير العملية. يمكن أن يخفف هذا من العديد من المفاجآت التي تواجه حاليًا عمليات تسجيل العمليات المبكرة.

ويمثل التعامل مع كميات هائلة من البيانات تحديًا آخر. وباستخدام تقنيات ضغط متطورة جديدة، أصبح من الممكن إجراء تحسين بمقدار 30 مرة. يؤدي هذا إلى تحسين مهام معالجة البيانات وتحليلها قليلاً. مفهوم يسمى AI قابل للتفسير يمكن أن يساعد في العثور على الأسباب الجذرية للمشاكل بشكل أسرع بكثير. تعد القدرة على إعادة تدريب نماذج الذكاء الاصطناعي لاحقًا في عملية التصنيع دون إبطال النتائج السابقة مجالًا آخر للتحسين. يوجد أيضًا في مجال تحليل البيانات تقنيات للتعامل مع "البيانات غير المتوازنة". على سبيل المثال، قد تكون هناك نقطة فعالة واحدة موجودة في 100,000,000 نمط.

يمكن أن يؤدي تجميع كل هذا معًا إلى إنشاء تدفق تصميم أكثر كفاءة من البداية إلى النهاية، كما هو موضح في الشكل أدناه.

لتعلم المزيد

إن تأثير الأساليب الموضحة في هذا العرض الرئيسي كبير. أنت تستطيع شاهد العرض التقديمي واحصل على مستند تقني حول العملية هنا. هناك الكثير من المعلومات المفيدة التي يمكن الحصول عليها. وهذه هي الطريقة التي تهدف بها شركة سيمنز إلى كسر حواجز الابتكار من خلال توسيع نطاق التحسين المشترك لتكنولوجيا التصميم.

شارك هذا المنشور عبر:

- محتوى مدعوم من تحسين محركات البحث وتوزيع العلاقات العامة. تضخيم اليوم.

- PlatoData.Network Vertical Generative Ai. تمكين نفسك. الوصول هنا.

- أفلاطونايستريم. ذكاء Web3. تضخيم المعرفة. الوصول هنا.

- أفلاطون كربون، كلينتك ، الطاقة، بيئة، شمسي، إدارة المخلفات. الوصول هنا.

- أفلاطون هيلث. التكنولوجيا الحيوية وذكاء التجارب السريرية. الوصول هنا.

- المصدر https://semiwiki.com/events/339386-spie-2023-buzz-siemens-aims-to-break-down-innovation-barriers-by-extending-design-technology-co-optimization/

- :لديها

- :يكون

- :ليس

- $ UP

- 000

- 100

- 2023

- a

- القدرة

- الوصول

- في

- العنوان

- متقدم

- AI

- نماذج الذكاء الاصطناعى

- وتهدف

- الكل

- تخفيف

- أيضا

- an

- تحليل

- و

- آخر

- تطبيق

- نهج

- اقتراب

- هي

- المنطقة

- AS

- At

- محاولات

- متاح

- الى الخلف

- الحواجز

- الأساسية

- BE

- أصبح

- كان

- أقل من

- ما بين

- قطعة

- استراحة

- أوسع

- لكن

- by

- تسمى

- CAN

- سبب

- الأسباب

- الخلية

- تحدى

- التحديات

- قناة

- تدقيق

- رقاقة

- أقرب

- CO

- تأتي

- آت

- Communication

- الشركات

- تماما

- مجمع

- مفهوم

- الخرسانة

- مؤتمر

- أكد

- المساهمين

- مكلفة

- خلق

- خلق

- خلق

- حالياًّ

- الوضع الحالي

- حاليا

- البيانات

- تحليل البيانات

- تمور

- صفقة

- تعريف

- اعتماد

- تصميم

- تصاميم

- تفاصيل

- المتقدمة

- التطوير التجاري

- التشخيص

- ناقش

- فعل

- إلى أسفل

- جمهورية الكونغو الديمقراطية

- في وقت سابق

- في وقت مبكر

- أسهل

- النظام الإيكولوجي

- الطُرق الفعّالة

- فعال

- تمكين

- النهائي إلى نهاية

- كامل

- معدات

- الحدث/الفعالية

- مثال

- تبادل

- مد

- إطالة

- واجه

- تسهيل

- فشل

- مروحة

- أسرع

- ردود الفعل

- الشكل

- نهائي

- تدفق

- في حالة

- وجدت

- مسبك

- تبدأ من

- اكتسبت

- مقياس

- مولدات

- الرسم

- معالجة

- يملك

- مساعدة

- هنا

- كونغ

- أفضل العروض

- كيفية

- HTTPS

- الأفكار

- التأثير

- آثار

- تحسن

- تحسين

- يحسن

- in

- تتضمن

- بما فيه

- الهند

- معلومات

- الابتكار

- عالميا

- المشاركة

- ينطوي

- مسائل

- IT

- انها

- جو

- القفل

- رئيسية

- كوريا

- الى وقت لاحق

- إطلاق

- تصميم

- تعلم

- تعلم

- حدود

- طويل

- بحث

- بدا

- الكثير

- آلة

- آلة التعلم

- تصنيع

- كثير

- قناع

- هائل

- ماكس العرض

- مايو..

- قياس

- المنهجيات

- تعدين

- تخفيف

- عارضات ازياء

- المقبلة.

- الأكثر من ذلك

- أكثر فعالية

- كثيرا

- حاجة

- بحاجة

- جديد

- of

- غالبا

- on

- ONE

- بصريات

- البصريات والضوئيات

- التحسين

- or

- منظمة

- خارج

- أوجز

- على مدى

- ورق

- جزء

- أجزاء

- مرت

- أنماط

- نفذ

- أداء

- تنفيذ

- منظور

- مادي

- المكان

- المنصة

- أفلاطون

- الذكاء افلاطون البيانات

- أفلاطون داتا

- ممكن

- منشور

- قوة

- رئيس الوزراء

- <font style="vertical-align: inherit;"> كمادة تطعيم في تجديد عيوب محيط بالذورة (الحنك) الكبيرة:</font>

- قدم

- الطباعة

- مشاكل

- عملية المعالجة

- نشر

- المقترح

- تماما

- عرض

- حقيقي

- في الحقيقة

- الأخيرة

- جمهورية

- يتطلب

- النتائج

- جذر

- طريق

- قاعدة

- التحجيم

- نطاق

- انظر تعريف

- رؤية

- تسعى

- أشباه الموصلات

- مسلسلات

- الجلسة

- أظهرت

- سيمنز

- هام

- تباطؤ

- جاليات

- الحلول

- متطور

- بقعة

- معيار

- ابتداء

- يبدأ

- الولايه او المحافظه

- المحافظة

- خطوات

- جوهري

- هذه

- مفاجآت

- تركيب

- اصطناعي

- أخذ

- حديث

- المهام

- فريق

- تقنيات

- تكنولوجيا

- تجربه بالعربي

- أن

- •

- then

- هناك.

- تشبه

- هم

- الوقت

- عنوان

- إلى

- اليوم

- سويا

- أدوات

- تيشرت

- موضوع

- المواضيع

- قذف

- مقذوف

- تقليدي

- متحد

- الولايات المتحدة

- الأستعمال

- معلومات مفيدة

- استخدام

- التحقق من صحة

- مختلف

- الباعة

- التحقق

- جدا

- بواسطة

- مجلدات

- جدار

- وكان

- طريق..

- كان

- ابحث عن

- ما هي تفاصيل

- التي

- أبيض

- ورقة بيضاء

- سوف

- مع

- في غضون

- بدون

- عامل

- جاري الكتابة

- التوزيعات للسهم الواحد

- العائد

- لصحتك!

- زفيرنت