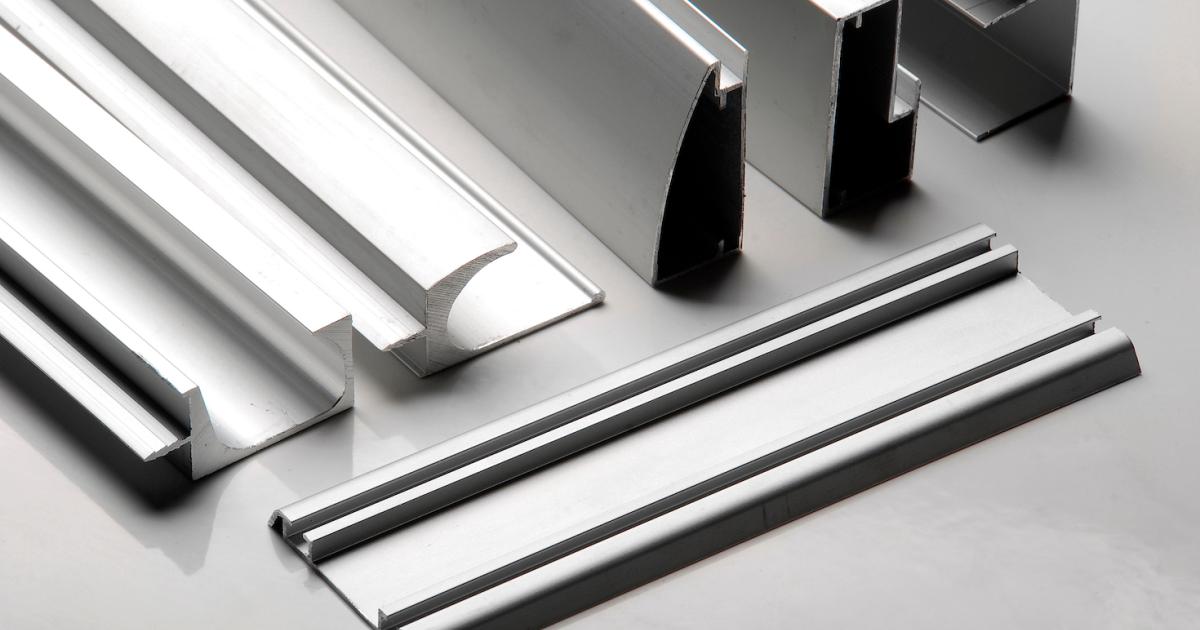

铝被描述为“奇迹金属。” 虽然它是地壳中含量最丰富的金属,但在 19 世纪,提炼它所涉及的复杂性使得铝比银或金更珍贵。 拿破仑三世非常重视它,以至于他会用铝盘为他最尊贵的客人提供食物。 时至今日,它仍然是一种高价值材料,因其轻便的多功能性、军用级强度、耐腐蚀性和无限可回收性而备受推崇。

那么,有什么不喜欢的呢? 好吧,将铝土矿原矿转化为纯金属的一系列能源密集型过程平均排放 每公吨原铝产生 16 公吨二氧化碳 生产的。 整个行业产生了 每年 1.1 亿公吨二氧化碳,占全球人为排放量的 2%。 以上 这些排放量的 60% 来自生产所消耗的电力 在冶炼过程中。

此外,在运输、建筑、包装和电气行业等行业的推动下,对这种神奇金属的需求预计将 到 40 年增加近 2030%. 预计这一增长的三分之二来自中国和亚洲,鉴于中国的冶炼过程严重依赖自备燃煤电厂,这令人担忧。 如果没有回收和脱碳方面的进步, 到 2 年,该行业的排放量可能会猛增至近 2050 亿公吨.

先行者联盟的艰难目标

少数新技术具有净化铝的潜力,但只有最雄心勃勃的技术才能满足 世界经济论坛先行者联盟 (FMC),这是一项全球倡议,旨在利用公司的购买力使地球上排放量最大的行业脱碳。 FMC 成员已承诺实现这样一个目标,即到 10 年,他们每年采购的原铝中至少有 2030% 将通过近零排放工艺生产。 “接近零”的定义比较棘手:每公吨原铝排放的二氧化碳少于三公吨。 这意味着目前的排放量大幅减少了 2% 或更多。

要了解如何实现这种深度脱碳,我们需要快速浏览一下铝制造过程。 铝土矿是原材料——它是从地下开采出来的,通过多阶段过程将其加热到 1,000 摄氏度左右,然后精炼成氧化铝或“氧化铝”。 为了获得这种热量,许多炼油厂在现场燃烧化石燃料,在此过程中排放大量二氧化碳。 第二个过程称为熔炼,通过电解将氧化铝转化为纯铝金属,该过程使用大量电力和碳阳极,同时也会排放大量二氧化碳。

现有形式的可再生能源——例如水力或太阳能——将使我们完成大约三分之二的零排放铝。

好消息是,现有形式的可再生能源——如水力或太阳能——将使我们完成大约三分之二的零排放铝。 我们可以将清洁能源用于将铝土矿精炼成氧化铝的新型电气化锅炉和煅烧炉,以及电力密集型冶炼过程。 但这在短期内可能会很昂贵。 这意味着将工厂转移到可以使用可再生能源的地方,并对炼油厂进行改造以安装新设备。

一些新兴的新技术——可以在现有的铝厂实施——可以帮助缩小实现零排放铝的差距。 通过用释放氧气而不是二氧化碳的惰性阳极替换那些碳阳极,可以使冶炼过程完全脱碳。 一种称为“机械蒸汽再压缩”的过程可以回收而不是释放精炼所需的热能。 对于剩余的排放,有碳捕获、使用和储存 (CCUS) 等技术来拦截炼油和冶炼过程中的排放。 当这些突破性技术中的一些结合使用时,它们可以使整个铝生产过程低于每公吨原铝排放 2 公吨二氧化碳的门槛。

与 FMC 中的大多数其他行业不同,回收可以在铝行业脱碳过程中发挥重要作用,特别是因为金属被认为是可以无限回收的。 回收利用约占制造新铝所需能源的 5%,因此它具有商业和环境意义。 如今,铝重熔已大规模普及,超过 30 万吨再生铝 每年流回新产品。 它还可以促进公平过渡,因为收集、分类和回收有可能创造新的就业机会,同时减少支持原铝生产所需的自然资源开采。

因此,FMC 为其成员设定了一个额外的目标,以确保到 50 年他们每年使用的铝至少有 2030% 得到回收。 然而,单靠回收不足以满足全球对金属日益增长的需求——事实上,到 2050 年,它只能满足预期需求的一半,据 Mission Possible Partnership 发布的 1.5 C 对齐过渡策略. 因此,让原铝生产尽可能接近零排放仍然是重中之重。

技术解决方案就在那里。 现在让它发生

虽然铝生产脱碳技术可能以原型形式存在,但与所有尚未达到规模化的新技术一样,它们价格昂贵。 将它们商业化具有挑战性——不仅仅是成本; 铝的价值链复杂且延伸。

以啤酒罐为例,它通常由 50% 以上的再生铝制成,但仍需要原铝。 首先开采铝土矿,然后将其提炼成氧化铝。 它经常去其他地方熔炼成纯铝。 然后金属被加工成圆盘或线圈,由公司购买,将它们冲压成罐头,卖给饮料企业和装瓶商,分发给零售商,然后才到达消费者手中。 这条漫长的供应链因买家的规模而变得复杂。 钢铁和混凝土有大的“锚定买家”,例如汽车制造商或国家采购机构,而铝则被许多参与者少量购买。 所有参与者——从矿业公司到饮料零售商——都必须团结一致,共同分担脱碳的目标和成本。

Ball Corporation铝包装的主要制造商和 FMC 的成员,已迈出与价值链合作伙伴保持一致的第一步。 该公司已与铝供应商以及 FMC 成员 Novelis 和 Rio Tinto 合作创建 加拿大第一个特别标记的低碳饮料罐 为科罗纳啤酒。 该罐部分由回收铝和近零排放的原铝制成,这些原铝通过水力发电提炼并使用 称为 Elysis 的无温室气体惰性阳极技术。 这一突破之所以成为可能,是因为两家相互竞争的铝业巨头——美国铝业公司和力拓公司——史无前例的合作,以及苹果公司 13 万加元的投资和技术支持,以及加拿大公司各 80 万加元的额外投资。和魁北克政府。 Elysis 仍处于原型阶段,但该团队的目标是到 2024 年使该技术商业化。

通过 FMC 等联盟调整价值链对于脱碳工作至关重要。 如果没有统一的价值链,向生产者发出的需求信号可能不会导致任何变化。 这些类型的联盟还可以促进与政府围绕一系列主题进行更好的对话,从收紧回收政策到共同投资研发。

当结合使用突破性技术时,它们可以使整个铝生产过程低于每公吨原铝排放 3 公吨二氧化碳的门槛。

政府在鼓励原铝精炼和冶炼脱碳方面可以发挥关键作用。 中东有机会利用其丰富的太阳能潜力做出贡献。 中国正在朝着正确的方向前进,关闭了一些以煤为动力的炼油业务,并在水电丰富的地区开设了新工厂。 但政府可能还需要为该行业提供直接的财政支持。 铝脱碳所需的新技术——包括额外的可再生能源、CCUS 和围绕惰性阳极重新设计冶炼工艺——到 1 年将耗资约 2050 万亿美元,因此各州很可能不得不通过激励、投资和市场介入来介入。为基础的措施。 锂或铜等材料的生产——对低碳转型至关重要——已经吸引了政府补贴。 鉴于铝在帮助交通和电池技术等其他行业脱碳方面的作用,铝也必须如此。

在欧洲, 欧盟提议的碳边界调整机制(CBAM) 对希望出口到单一市场的铝供应商来说,这是一记警钟。 到 2030 年,CBAM 可以对进口产品和材料中每公吨二氧化碳征收 100 欧元的税,模仿欧盟对当地生产商的排放交易计划 (ETS) 的成本。 对于具有 2 公吨二氧化碳足迹的一公吨铝,这可能会使金属成本增加 16%。 虽然这种机制可能有助于脱碳铝在商业化后持续竞争,但可能需要政府直接投资突破性技术的模式,以吸引企业融资并降低脱碳途径的风险。

该行业正在与时间赛跑,以扩大其新生的近零排放生产以提供所需的供应。 公司需要采取明确的领导地位,以支持部署深度脱碳技术,这些技术是使该行业在 2050 年之前实现净零排放所需的。这将产生额外的成本,但 FMC 等联盟将有助于创建解决这些成本所需的透明度和协作。 有技术可以实现它——如果不是玻璃杯,那肯定是低碳啤酒罐是值得的。

本文由 Jonathan Walter 以及 BCG 的 Andrew Alcorta 和 Henry Mumford 共同撰写。

- SEO 支持的内容和 PR 分发。 今天得到放大。

- 柏拉图区块链。 Web3 元宇宙智能。 知识放大。 访问这里。

- Sumber: https://www.greenbiz.com/article/purifying-miracle-metal-how-decarbonize-aluminum

- 000

- 1

- 10

- 100

- 2024

- 7

- a

- 关于

- ACCESS

- 根据

- 基本会计和财务报表

- 额外

- 地址

- 调整

- 进步

- 驳

- 机构

- 致力

- 对齐的

- 所有类型

- 单

- 已经

- 有雄心

- 量

- 锚

- 和

- 每年

- Apple

- 围绕

- 刊文

- 亚洲

- 汽车

- 可使用

- 背部

- 球

- 基础

- 电池

- BCG

- 因为

- 啤酒

- 如下。

- 更好

- 之间

- 饮料

- 大

- 亿

- 位

- 边界

- 买

- 突破

- 燃烧

- 企业

- 买家

- CAD

- 呼叫

- 被称为

- 可以得到

- 加拿大

- 捕获

- 碳

- 碳捕获

- 摄氏

- 世纪

- 当然

- 链

- 挑战

- 更改

- 中国

- 中国

- 清洁能源

- 清除

- co2

- 合作

- 采集

- 如何

- 商业的

- 商业

- 提交

- 公司

- 公司

- 竞争

- 竞争

- 复杂性

- 复杂

- 关心

- 考虑

- 施工

- 消费者

- 贡献

- 对话

- 铜

- 科罗娜

- 公司

- 公司财务

- 腐蚀

- 价格

- 成本

- 可以

- 创建信息图

- 危急

- 人群

- 电流

- 脱碳

- 深

- 交付

- 需求

- 部署

- 描述

- 直接

- 方向

- 分布

- 驱动

- ,我们将参加

- 每

- 东部

- 经济

- 工作的影响。

- 电力

- 新兴经济体的新市场。

- 发射

- 排放

- 使

- 鼓励

- 能源

- 更多

- 确保

- 环境的

- 设备

- 特别

- 醚(ETH)

- 欧洲

- 欧元

- 所有的

- 例子

- 现有

- 预期

- 昂贵

- 出口

- 萃取

- 同伴

- 少数

- 金融

- 金融

- 姓氏:

- 流动

- 食品

- Footprint

- 形式

- 化石燃料

- 止

- 燃料

- 充分

- 差距

- 产生

- 得到

- 越来越

- 特定

- 玻璃

- 全球

- 目标

- GOES

- 黄金

- 非常好

- 政府

- 各国政府

- 陆运

- 成长

- 事业发展

- 宾客

- 半

- 撮

- 发生

- 严重

- 帮助

- 帮助

- 亨利

- 举行

- 荣幸

- 创新中心

- How To

- 但是

- HTML

- HTTPS

- 巨大

- 水力能源

- 实施

- in

- 激励

- 包括

- 包含

- 行业

- 行业中的应用:

- 倡议

- 安装

- 代替

- 投资

- 参与

- IT

- 工作机会

- 旅程

- 键

- 已知

- 大

- 铅

- 领导团队

- 轻巧

- 容易

- 锂

- 本地

- 地点

- 长

- 寻找

- 占地

- 低碳

- 制成

- 主要

- 使

- 制作

- 生产厂家

- 制造商

- 制造业

- 许多

- 市场

- 材料

- 物料

- 手段

- 措施

- 机械

- 机制

- 满足

- 会员

- 成员

- 某些金属

- 公

- 中间

- 中东

- 百万

- 开采

- 使命

- 模型

- 更多

- 最先进的

- 移动

- 运动

- 搬家公司

- 移动

- 新生的

- 自然

- 近

- 几乎

- 必要

- 需求

- 打印车票

- 净

- 全新

- 新产品

- 新技术

- 消息

- 节点

- 提供

- 正在进行

- 开放

- 运营

- ZAP优势

- 其他名称

- 氧

- 包装

- 部分

- 伙伴

- 百分

- 工厂

- 柏拉图

- 柏拉图数据智能

- 柏拉图数据

- 播放

- 球员

- 加

- 政策

- 位置

- 可能

- 潜力

- 功率

- 发电厂

- 珍贵

- 都曾预测

- 小学

- 优先

- 珍贵的

- 过程

- 过程

- 生成

- 生产者

- 生产

- 热销产品

- 建议

- 原型

- 提供

- 出版

- 冲床

- 购买

- 魁北克

- 研发

- 种族

- 提高

- 范围

- 原

- 达到

- 上游

- 阅读

- 回收

- 重新设计

- 减少

- 精

- 地区

- 发布

- 其余

- 遗迹

- 可再生

- 再生能源

- 代表

- 必须

- 需要

- 抵制

- 资源

- 零售商

- 零售商

- 角色

- 鳞片

- 放大

- 方案

- 其次

- 扇形

- 行业

- 感

- 系列

- 服务

- 集

- Share

- 短

- 信号

- 白银

- 单

- 尺寸

- 小

- So

- 太阳的

- 太阳能发电

- 出售

- 方案,

- 一些

- 某处

- 阶段

- 州/领地

- 州

- 钢

- 步

- 仍

- 存储

- 故事

- 策略

- 实力

- 这样

- 供销商

- 供应

- 供应链

- SUPPORT

- 采取

- 需要

- 目标

- 税

- 团队

- 联手

- 科技

- 文案

- 技术支持

- 技术

- 专业技术

- 倡议

- 其

- 那里。

- 热

- 三

- 门槛

- 通过

- 紧缩

- 次

- 至

- 今晚

- 吨

- 音

- 也有

- 最佳

- 教程

- 向

- 交易

- 过渡

- 用户评论透明

- 交通运输或是

- 兆

- 转

- 三分之二

- 一般

- 理解

- 史无前例

- us

- 使用

- 折扣值

- 价值

- 通过

- 重要

- 这

- 而

- 广泛

- 将

- 也完全不需要

- 价值

- 将

- 年

- 和风网

- 零