由于新兴技术需要超薄器件晶圆,传统的剥离工艺可能会带来一些挑战。光子脱粘是一种创新的脱粘工艺,利用涂有无机金属脱模层的载体,在光激活脱模层时,无需用力即可将减薄的晶圆从载体基板上脱模,也不会损坏脆弱的晶圆。这种剥离方法可以替代需要更昂贵设备且损坏发生率更高的工艺。在对一些传统的剥离工艺与光子剥离工艺进行比较后,发现其一些主要优点包括载体重用、较低的运营成本、更少的维护设备和更高的产量。

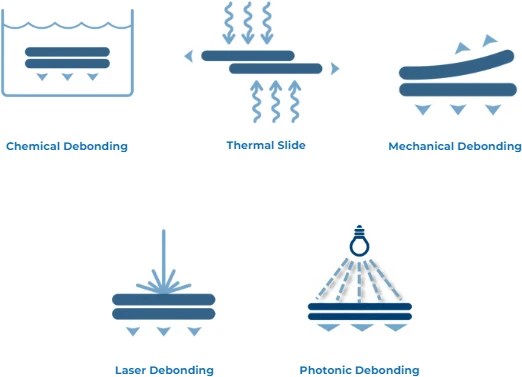

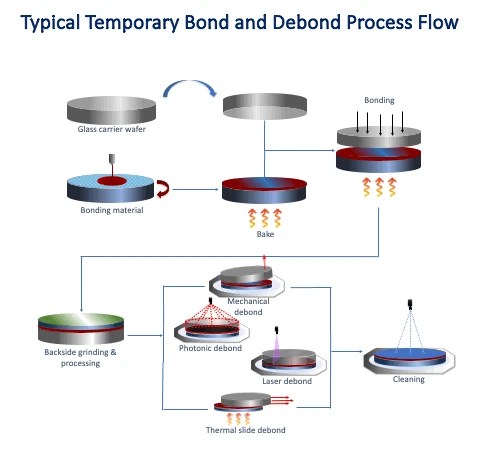

有许多不同的方法可以将减薄的晶圆与其临时载体基板分离,也称为脱粘。该工艺的一个关键挑战是尽量减少对减薄晶圆的损坏。由于每种方法都有不同的脱粘机制,因此必须考虑应用、减薄晶圆的材料特性以及下游工艺。五种最常见的脱粘方法是热滑动、机械脱粘、化学脱粘、激光脱粘和光子脱粘。

热滑片

描述: 热脱粘涉及使用热量来软化减薄的晶圆和载体基板之间的粘合剂。

机制: 温度升高会导致粘合材料熔化或降解,从而促进变薄晶圆的分离。

应用: 热脱粘对于对温度变化反应良好的粘合材料和不需要超薄器件基板的应用非常有效。

机械脱粘

描述: 该过程涉及使用机械力将减薄的晶圆与载体基板分离。

机制: 机械剥离方法可以包括使用机械刀片来初始分离键合对以物理分离减薄的晶片。

应用: 机械脱键合适用于能够承受最小物理应力而不损坏的晶圆。

化学脱粘

描述: 在化学脱粘中,溶剂用于削弱减薄的晶圆和载体基板之间的粘合力。

机制: 这些化学物质要么会降解粘合剂,要么会引发削弱粘合力的反应,从而更容易分离变薄的晶圆。

应用: 当器件晶圆不是超薄且可以批量处理以释放时,通常使用化学脱键合。

激光脱粘

描述: 激光脱粘使用激光能量选择性地烧蚀减薄的晶圆和载体基板之间的粘合剂。

机制: 激光聚焦在特定区域,产生局部能量以促进脱粘过程。

应用: 激光脱粘是一种首选脱粘方法,适用于将基材减薄至 20 µm 以下并利用非常高的下游温度工艺(其中粘附力和 TTV 控制非常重要)的应用。

光子脱粘

描述: 光子脱键合使用脉冲宽带光源,通过使用光吸收层作为无机金属释放层来脱键临时键合的晶圆对。

机制: 闪光灯会在短时间内产生高强度光脉冲,以促进脱粘。

应用: 光子脱粘与小于 20 µm 的减薄器件晶圆兼容。通常希望粘合对可能有一些轻微的弓形/翘曲,而不会导致脱粘性能不足,因为它对离型层的焦距变化有很高的容忍度。这种释放方法也不会对设备造成任何威胁或损坏,与激光剥离相比,使其成为更具竞争力的选择,并且具有更快的吞吐量和更低的拥有成本。

光子脱粘的主要优点

在五种脱粘方法中,光子脱粘被证明最适用于需要精度的工艺,例如晶圆减薄和切割。光子脱粘有许多优点,证明它是一种优越的脱粘方法。

降低拥有成本

由于闪光灯比激光器更经济,因此光子脱粘的初始拥有成本低于激光脱粘。此外,玻璃载体的可重复使用性抵消了一次性载体的成本。与其他剥离方法相比,光子剥离方法的拥有成本可降低 30% 以上。

精度和控制

光子脱粘通常涉及使用特定波长的光来瞄准并破坏材料界面处的键。这种有针对性的方法可以精确控制脱粘过程,从而潜在地减少对敏感或易碎材料的损坏。

在翘曲晶圆上取得成功

如果晶圆是凹面或凸面,光子脱粘仍被证明可以成功脱粘,因为距闪光灯头 10 毫米的范围内发射是均匀的。

减少热损伤

一些激光脱粘工艺会产生大量热量,这可能会对正在加工的材料造成热损坏。光子脱粘可以利用产生较少热量的波长或能量,从而降低损坏组件的风险。

材料兼容性

某些材料可能对特定波长的光有更好的响应。可以通过选择更适合所涉及材料的波长、提高效率并最大限度地减少损坏来优化光子脱粘技术。

选择性脱粘

光子技术可以微调以瞄准材料堆栈中的特定层或界面,从而允许选择性脱粘而不影响其他相邻层或组件。

工艺效率

根据应用的不同,与传统的激光剥离技术相比,光子剥离方法可能会提供更快的处理时间或更高的吞吐量。

成功的光子脱粘工艺的材料考虑因素

对于寻求最大限度降低成本同时实现清洁脱粘工艺的晶圆加工商来说,光子脱粘是理想的选择。其晶圆尺寸的可扩展性、对基板翘曲的抵抗力以及可调谐性使其具有非凡的通用性。选择进行光子脱粘工艺时的主要考虑因素是考虑您的材料需求。您必须确保您的材料具有兼容的粘合特性和优化的光吸收层。例如, BrewerBOND 305 材料 作为粘合剂,可以减薄至 50 µm,同时只需要低残留清洁工艺,即可重复使用载体。

值得注意的是,一种方法相对于另一种方法的优越性在很大程度上取决于具体的应用、所涉及的材料以及期望的结果。虽然本指南仅提供高级概述,但最佳解决方案会考虑您的精度要求、材料特性、成本考虑因素以及特定应用的流程整体效率。

- :具有

- :是

- :不是

- :在哪里

- $UP

- 1

- 10

- 20

- 50

- a

- 实现

- 活化

- 另外

- 邻

- 优点

- 影响

- 后

- 艾滋病

- 允许

- 允许

- 还

- 替代

- an

- 和

- 另一个

- 任何

- 应用领域

- 应用领域

- 的途径

- 保健

- AS

- At

- BE

- 因为

- 作为

- 如下。

- 好处

- 最佳

- 更好

- 之间

- 键

- 债券

- 午休

- 宽带

- by

- CAN

- 运营商

- 原因

- 原因

- 造成

- 挑战

- 挑战

- 更改

- 特点

- 化学

- 化学制品

- 选择

- 选择

- 清洁

- 清洁

- 相当常见

- 常用

- 相比

- 对照

- 兼容

- 竞争的

- 组件

- 考虑

- 考虑

- 注意事项

- 考虑

- 控制

- 凸

- 价格

- 昂贵

- 成本

- 危急

- 损伤

- 损坏

- 演示

- 依赖

- 期望

- 设备

- 不同

- 距离

- do

- 不

- 每

- 更容易

- 有效

- 效率

- 或

- 提高的

- 新兴经济体的新市场。

- 新兴技术

- 发射

- 使

- 使

- 能源

- 确保

- 设备

- 评估

- 例子

- 异常

- 促进

- 促进

- 快

- 有利

- 五

- Flash

- 焦

- 重点

- 针对

- 力

- 止

- 生成

- 发电

- 代

- 玻璃

- 指南

- 有

- 头

- 严重

- 高

- 高水平

- 更高

- HTTPS

- 理想

- 重要

- 改善

- in

- 包括

- 初始

- 创新

- 接口

- 接口

- 参与

- 涉及

- IT

- 它的

- 已知

- 激光器是如何工作的

- 层

- 层

- 减

- 光

- 降低

- 主要

- 保养

- 使

- 制作

- 许多

- 材料

- 物料

- 最大宽度

- 可能..

- 机械

- 机制

- 某些金属

- 方法

- 方法

- 可能

- 最小

- 大幅减低

- 最小化

- 更多

- 最先进的

- 必须

- 需要

- 没有

- 注意

- of

- 提供

- 抵消

- 经常

- on

- 一

- 仅由

- 操作

- 优化

- 附加选项

- or

- 其他名称

- 成果

- 超过

- 最划算

- 简介

- 所有权

- 对

- 对

- 特别

- 性能

- 的

- 物理

- 柏拉图

- 柏拉图数据智能

- 柏拉图数据

- 可能

- 精确的

- 平台精度

- 首选

- 过程

- 处理

- 过程

- 处理

- 处理器

- 证明

- 提供

- 反应

- 减少

- 减少

- 地区

- 释放

- 要求

- 岗位要求

- 抵制

- 回应

- 导致

- 重用

- 风险

- 可扩展性

- 寻找

- 可选择的

- 敏感

- 分开

- 服务

- 短

- 显著

- 自

- 尺寸

- 滑

- 方案,

- 一些

- 来源

- 具体的

- 堆

- 仍

- 应力

- 成功

- 这样

- 合适的

- 优于

- 目标

- 针对

- 技术

- 技术

- 临时

- 比

- 这

- 那里。

- 从而

- 热

- Free Introduction

- 威胁

- 吞吐量

- 时

- 至

- 公差

- 传统

- 上

- 用过的

- 使用

- 运用

- 利用

- 利用

- 变化

- 多才多艺

- 非常

- 波长

- 方法

- 网页

- 井

- ,尤其是

- 这

- 而

- WHO

- 也完全不需要

- 您

- 您一站式解决方案

- 和风网