ความเค้นจากความร้อนเป็นปัญหาที่รู้จักกันดีในบรรจุภัณฑ์ขั้นสูง พร้อมกับความท้าทายของความเค้นเชิงกล ทั้งสองอย่างนี้รุนแรงขึ้นจากการรวมตัวต่างกัน ซึ่งมักต้องการวัสดุผสมที่มีค่าสัมประสิทธิ์การขยายตัวทางความร้อน (CTE) ที่เข้ากันไม่ได้

เอฟเฟ็กต์กำลังแสดงอยู่แล้ว และจะยิ่งแย่ลงไปอีกเมื่อความหนาแน่นของแพ็คเกจเพิ่มขึ้นเกิน 1,000 กระแทกต่อชิป

“คุณผสมโลหะที่มี CTE ค่อนข้างสูง แล้วคุณก็จะได้โพลิเมอร์ที่มีความแข็ง CTE มากขึ้น และจากนั้นคุณก็จะได้ไดอิเล็กทริกที่มี CTE ต่ำมาก เมื่อคุณรวมทุกอย่างเข้าด้วยกันแล้ว ความเครียดจะหลีกเลี่ยงไม่ได้” Mario Gonzalez ผู้อำนวยการด้านวิทยาศาสตร์และผู้จัดการ R&D สำหรับการสร้างแบบจำลองทางกลและทางความร้อนและการกำหนดลักษณะเฉพาะของ imec กล่าว

ความเครียดดังกล่าวมักส่งผลให้เกิดการบิดงอหรือการเอียงตาย ซึ่งนำไปสู่สภาวะที่ลดความน่าเชื่อถือลง Chip Greely รองประธานฝ่ายวิศวกรรมของ โพรเม็กซ์อินดัสทรีส์. “โดยเฉพาะอย่างยิ่งความหนาของแกนที่แตกต่างกันในวัสดุพิมพ์ เริ่มสร้างปัญหาเชิงกลแบบคลาสสิกมากมาย รวมถึงการบิดงอ ซึ่งกลายเป็นปัญหาสำหรับผู้เล่นรายใหญ่บางราย เรากำลังขอให้ลูกค้าจำนวนมากของเราที่มีโมดูลหลายชิปที่ผสมผสานการผสานรวมแบบต่างระบบในแพ็คเกจ เพื่อให้ข้อมูล shadow moiré ของวัสดุพิมพ์ เพื่อที่เราจะได้เห็นว่าการบิดงอเปลี่ยนแปลงอย่างไรเมื่ออุณหภูมิรีโฟลว์ จุดสะท้อน”

Gilad Barak รองประธานฝ่ายเทคโนโลยีขั้นสูงที่ โนวา. “บ่อยครั้ง การงอและบิดของคุณสมบัติในระดับโครงสร้างนาโนเป็นผลมาจากความเครียดในตัวที่ถูกสร้างขึ้น ดังที่พบใน DRAM และ front-end logic nanosheets” เขากล่าว “อีกตัวอย่างหนึ่งเกี่ยวข้องกับพื้นที่ระดับไมครอนที่ความเครียดเหนี่ยวนำขัดขวางการสร้างโครงสร้างสารกึ่งตัวนำระดับไฮเอนด์ ดังที่เป็นเรื่องปกติใน ในที่สุด ผลกระทบขนาดใหญ่ของความเค้นที่เหนี่ยวนำสามารถทำให้เกิดการโค้งงอของแผ่นเวเฟอร์ ทำให้การจัดการและการผลิตแผ่นเวเฟอร์ซับซ้อนขึ้นอย่างมาก ซึ่งเสี่ยงต่อการแตกหักของตัวแผ่นเวเฟอร์เอง การโค้งงอแบบเวเฟอร์จะเห็นได้อย่างชัดเจนในระหว่างการทับถมของชั้นอิเล็กทริกหนา ซึ่งเป็นเรื่องปกติในระหว่างการผลิตอุปกรณ์ 3D NAND”

ข่าวดีก็คืออุตสาหกรรมนี้ตระหนักดีถึงปัญหาเหล่านี้และปัญหาที่เกี่ยวข้อง ข่าวร้ายคือยังขาดวิธีแก้ปัญหา แม้ว่าจะมีหลายวิธีที่กำลังสำรวจอยู่ในขณะนี้

“มีวิธีการต่างๆ มากมายเพื่อลดการบิดเบี้ยว แต่ไม่มีวิธีการใดที่ประสบความสำเร็จอย่างสมบูรณ์ และมักมีการแลกเปลี่ยนเสมอ” แฟรงก์ เฉิน ผู้อำนวยการฝ่ายการจัดการแอปพลิเคชันและผลิตภัณฑ์ของ Bruker Nano พื้นผิวและมาตรวิทยา. “ปัญหาไม่ได้แยกเฉพาะกับแอพพลิเคชั่นที่แคบ เมื่อใดก็ตามที่คุณติดแม่พิมพ์เข้ากับวัสดุพิมพ์อื่น คุณจะประสบปัญหาเหล่านี้”

ทั้งหมดนี้หมายความว่าการตรวจสอบและมาตรวิทยาจะต้องมีบทบาทสำคัญต่อไป ปัญหาอื่นๆ เช่น ฮอตสปอต อาจรุนแรงขึ้นเมื่อรวมชิปหลายตัวในแพ็คเกจที่แตกต่างกัน

Andrei Berar ผู้อำนวยการอาวุโสฝ่ายพัฒนาธุรกิจทดสอบของ Test Business Development กล่าวว่า “ระหว่างการทดสอบ ชิปต่างๆ จะร้อนขึ้นในเวลาและอุณหภูมิที่แตกต่างกัน ทำให้เกิดจุดร้อนที่ต้องระบายความร้อนอย่างเหมาะสม อัมกอร์. “นอกเหนือจากการสร้างคอนโทรลเลอร์แอคทีฟระบายความร้อนเฉพาะ ซึ่งตรงกับพื้นที่ของชิปที่แตกต่างกันแล้ว ยังมีความพยายามที่สำคัญในการพัฒนาตัวควบคุมความร้อนแบบปรับได้ที่สามารถ 'คาดการณ์' จุดร้อนตามเวกเตอร์ที่ได้จากโปรแกรมทดสอบ”

การผสมผสานดังกล่าวยังนำไปสู่การใช้มาตรวิทยาแบบผสมผสานเพิ่มมากขึ้น ซึ่งเป็นการรวมเทคนิคต่างๆ เข้าด้วยกันเพื่อเข้าถึงต้นตอของปัญหาอย่างรวดเร็วที่สุด

ออกแบบ ตรวจสอบ ทดสอบโซลูชั่น

แท้จริงแล้ว การทำงานร่วมกันแบบคลาสสิกระหว่างการออกแบบ การตรวจสอบ และความเค้นเชิงกลเชิงความร้อนนั้นซับซ้อนมากขึ้นด้วยการเชื่อมต่อที่เล็กลงและเปราะบางมากขึ้นเป็นพันๆ ครั้ง

ผลลัพธ์ประการหนึ่งคือการเน้นย้ำอีกครั้งในการเปลี่ยนเกียร์ไปทางซ้าย เพื่อหวังว่าจะ "ออกแบบ" ปัญหา CTE และผลกระทบต่อเนื่องที่อาจนำไปสู่ความร้อนสูงเกินไปและความเค้นเชิงกล Andras Vass-Varnai ผู้บริหารฝ่ายพัฒนาพอร์ตโฟลิโอของแผนก Electronics and Semiconductor Industry ของ ซอฟต์แวร์ Siemens Digital Industries.

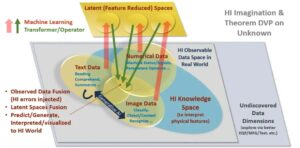

“การจำลองความร้อนและโครงสร้างร่วมกันโดยใช้พลศาสตร์การไหลของการคำนวณ (CFD) การสร้างแบบจำลององค์ประกอบไฟไนต์ (FEA) ฯลฯ ในขั้นตอนการออกแบบเริ่มต้นของแพ็คเกจช่วยให้ทั้งคู่เข้าใจประสิทธิภาพที่คาดหวังของการประกอบและยังช่วยให้เป็นพื้นฐานที่ดีสำหรับ ' การเพิ่มประสิทธิภาพที่ขับเคลื่อนด้วย AI เนื่องจากตัวเลือกการออกแบบจำนวนมากสามารถกำหนดพารามิเตอร์ได้” Vass-Varnai อธิบาย “เมื่อสร้างต้นแบบเครื่องแรกแล้ว การทดสอบอุณหภูมิชั่วคราวสามารถช่วยทำแผนที่ประสิทธิภาพการระบายความร้อนของส่วนประกอบได้ หากมีความไม่ตรงกันระหว่างพฤติกรรมการระบายความร้อนที่คาดไว้กับพฤติกรรมการระบายความร้อนจริง สามารถใช้ข้อมูลการทดสอบเพื่อ 'ปรับเทียบ' คุณสมบัติของวัสดุของบรรจุภัณฑ์แฝดดิจิทัล และอัปเดตคลังวัสดุเพื่อความแม่นยำเริ่มต้นที่สูงขึ้นของการออกแบบที่กำลังจะมาถึง”

การหาวิธีที่ดีที่สุดในการทดสอบ Bump Array และการออกแบบสำหรับการทดสอบเป็นความท้าทายที่เพิ่มขึ้น “จะเกิดอะไรขึ้นถ้ามีสัญญาณขึ้นและลง” ถาม Rob Aitken, a Synopsys เพื่อน “นั่นสร้างปัญหาในการทดสอบ เพราะตอนนี้คุณมีสัญญาณที่ไม่ไปไหนและอีกสัญญาณหนึ่งที่มาจากที่ไหนก็ไม่รู้ และคุณต้องคิดให้ออกว่าคุณจะทดสอบสิ่งเหล่านั้นอย่างไร คุณตรวจสอบพวกเขาหรือไม่? แต่ในกรณีนั้น มีขนาดทางกายภาพที่คุณต้องรักษา และจากนั้น คุณจะเสี่ยงต่อการเสียหายทางกล หรือคุณพบโครงสร้างคล้าย JTAG บ้างไหม? แต่นั่นจะลดประสิทธิภาพของจุดเชื่อมต่อเหล่านี้ เราอยู่ในขั้นตอนการทดลองที่กว้างใหญ่ที่ทุกคนพูดว่า 'บางทีสิ่งนี้อาจจะได้ผล บางทีมันอาจจะได้ผลก็ได้' ตอนนี้ฉันไม่ต้องการเดิมพันในสิ่งที่ 'นั่นคือ'”

JCET มีตัวเลือกการทดสอบทั้งทางอ้อมและทางตรงสำหรับการตรวจสอบข้อบกพร่อง ตัวอย่างเช่น CSAM (Computed Scanning Acoustic Tomography) และ 3D X-ray เป็นทางอ้อม ในขณะที่การวิเคราะห์ภาคตัดขวางเชิงกลเป็นเครื่องมือสำหรับการพิสูจน์โดยตรง JCET มีอุปกรณ์ระบุลักษณะทางความร้อนขั้นสูงเพื่อระบุลักษณะปัญหาของวัสดุ/โครงสร้างที่เกิดจากข้อบกพร่องทางกลเช่นกัน

เช่นเคย การตรวจสอบด้วยแสงเป็นวิธีที่เร็วที่สุดสำหรับการตรวจสอบแบบอินไลน์ แต่แนวทางปฏิบัติที่ดีที่สุดคือวิธีการแบบผสมผสาน “วิธีที่ดีที่สุดในการตรวจจับการลัดวงจร/การเปิดและข้อบกพร่องเล็กน้อยคือ SPI (การตรวจสอบการบัดกรีด้วยการวาง) ไปจนถึง AOI ก่อนการรีโฟลว์ (การตรวจสอบด้วยแสงอัตโนมัติ) ไปจนถึง AOI ภายหลังการรีโฟลว์ไปจนถึงการเอ็กซ์เรย์แบบอินไลน์” ทิโมธี สคูนส์ รองประธานฝ่ายวิจัยให้คำแนะนำ และการพัฒนาใน Nordson Test & Inspection's ไซเบอร์ออปติค พอร์ตโฟลิโอ

นอกจากนี้ โมดิลิตีอื่นๆ อาจมีประโยชน์ โดยเฉพาะอย่างยิ่งที่โหนดขั้นสูง ตัวอย่างเช่น วิธีการล่าสุดในการระบุลักษณะความเครียดในอุปกรณ์เซมิคอนดักเตอร์คือ Raman Spectroscopy (RS) “RS ใช้งานได้สูงสำหรับการวัดบนโครงสร้าง โดยให้การวัดที่รวดเร็วตามลำดับวินาที และขนาดจุดเล็กไม่กี่ไมครอนเพื่อให้วัดได้อย่างละเอียด” Barak จาก Nova กล่าว “ความยากในการวัดความเครียดบนโครงสร้างโดยตรงก่อนที่จะมีการนำรามานสเปกโทรสโกปีมาใช้เป็นเครื่องมือมาตรวิทยาแบบอินไลน์ใน fab นำไปสู่การทดสอบในขั้นตอนต่อมาในกระบวนการผลิต”

ท้ายที่สุด สำหรับการตรวจสอบอย่างละเอียด ไม่มีการตัดมุมใดๆ การคำนวณงบประมาณอาจต้องใช้เมตริกเปรียบเทียบ เช่น ต้นทุนเริ่มต้นของตราสารใหม่ เทียบกับต้นทุนต่อเนื่องของ RMA ที่มากเกินไป และยังมีอีกสิ่งหนึ่งที่ต้องพิจารณา — วิธีทำให้มั่นใจว่าข้อมูลของคุณเชื่อถือได้

“คุณกำลังจะทิ้งสิ่งที่น่าจะเป็นเนื้อหาที่ดีเพื่อให้แน่ใจว่าคุณไม่มีปัญหาในเนื้อหาที่คุณส่งต่อไปยังผู้ใช้ปลายทางใช่หรือไม่ ใครจะเป็นคนแบกรับค่าใช้จ่ายนั้น” เตือน Mike McIntyre ผู้อำนวยการฝ่ายการจัดการผลิตภัณฑ์ซอฟต์แวร์ที่ สู่นวัตกรรมซึ่งเป็นผู้แนะนำฐานข้อมูลทางสถิติสำหรับการประเมินเปรียบเทียบที่แม่นยำเมื่อทำการจำแนกประเภทข้อบกพร่องโดยอัตโนมัติ

ตัวอย่างประโยชน์

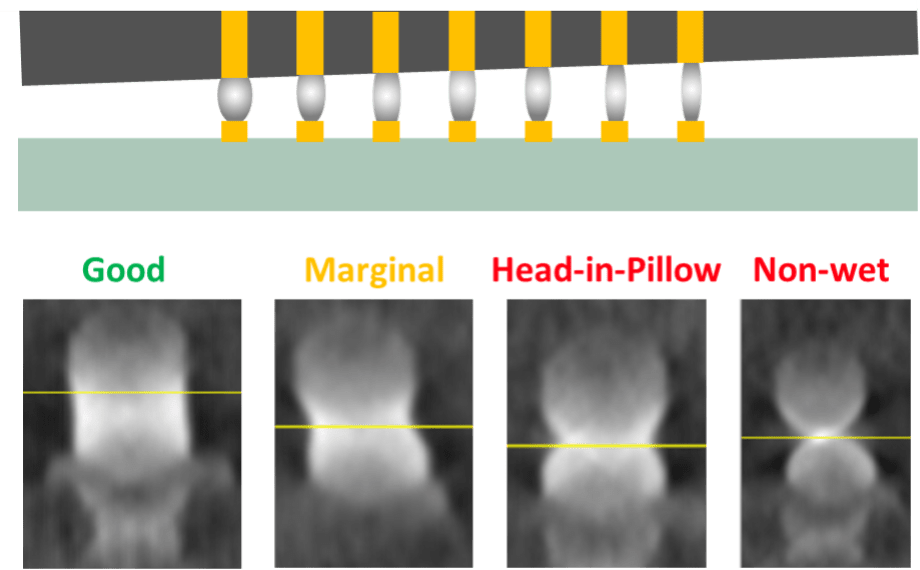

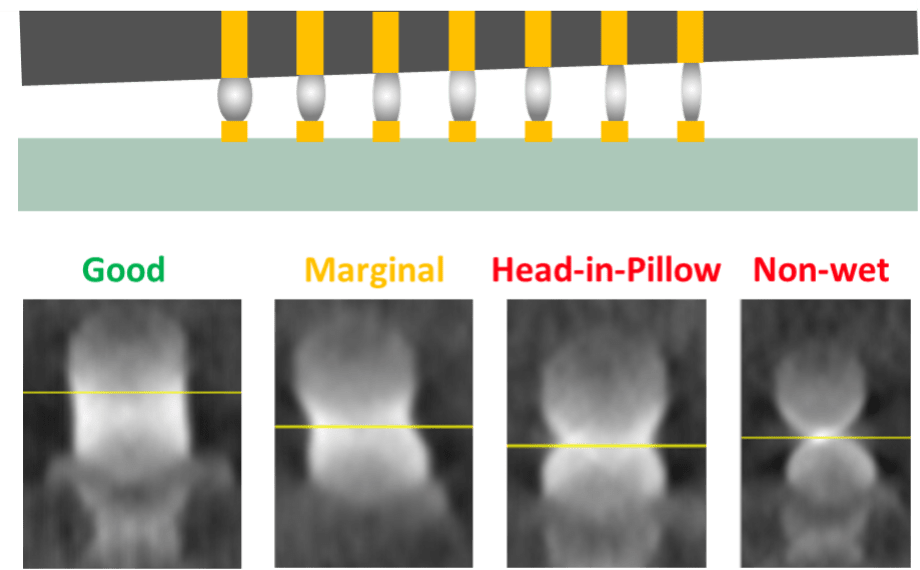

ผลที่เลวร้ายที่สุดของความเครียดคือการบิดงอ อาจเป็นเรื่องน่าแปลกใจที่การบิดเบี้ยวตรวจจับได้ยาก แต่ผลลัพธ์ไม่ได้ชัดเจนอย่างที่คิดเสมอไป การบิดงอทำให้เกิดความแตกต่างเล็กน้อยในระนาบร่วมระหว่างชิปและวัสดุพิมพ์ ทำให้เกิดการกระแทกขนาดเล็กบางส่วนที่เชื่อมต่อกับแผ่นรองด้านล่างไม่เพียงพอ ความล้มเหลวที่เรียกว่าไม่เปียก

“ลองพิจารณาโปรเซสเซอร์ขั้นสูงที่มีขนาด 50 ถึง 60 มม. เป็นตัวอย่าง” Chen กล่าว “เนื่องจากขนาดที่ใหญ่ การประมวลผลโดยไม่บิดเบี้ยวจึงทำได้ยาก อย่างไรก็ตาม หากเครื่องมือติดแม่พิมพ์ได้รับการปรับให้ตรงกึ่งกลางของกรอบเวลาการทำงาน จะสามารถผ่านการตรวจสอบและผลิตโดยให้ผลตอบแทนสูง ปัญหาคือความอดทนอาจแคบมาก ทันทีที่คุณมีส่วนเอียงตายด้านบนของหน้าบิดเบี้ยว คุณจะมีปัญหาที่ไม่เปียก”

ที่แย่กว่านั้น หากสิ่งนี้เกิดขึ้นที่ระยะการชนในช่วง 50µm (ขนาดการกระแทก ̴35µm) ให้จินตนาการถึงปัญหาเมื่อขนาดการกระแทกลดลงอีก เป็นเรื่องที่น่ากังวลสำหรับอุตสาหกรรมยานยนต์อยู่แล้ว ในขณะที่กำลังก้าวไปสู่เจเนอเรชันถัดไปในปี 2023-2024 การเปลี่ยนแปลงที่สำคัญจะอยู่ที่โหนด 28 นาโนเมตร เฉินกล่าว

รูปที่ 1 เครื่องมือติดแม่พิมพ์มีหน้าต่างกระบวนการที่แคบมากสำหรับการเอียงแม่พิมพ์เมื่อมีการบิดเบี้ยว ที่มา: Bruker

ไม่เปียก

“ไม่เปียก” เป็นคำกว้างๆ ที่ครอบคลุมปัญหาต่างๆ ที่อาจเกิดขึ้นได้จากการกระแทกของโลหะบัดกรี ซึ่งส่วนใหญ่บอบบางจนน่าหงุดหงิด เนื่องจากโลหะบัดกรีมักมีสถานะเป็นของเหลว จึงเรียกกระบวนการนี้ว่า "การทำให้เปียก" การเชื่อมโยงที่บอบบางเรียกว่า "ไม่เปียก" ซึ่งกำลังกลายเป็นความท้าทายมากขึ้นสำหรับโหนดขนาดเล็กที่มีการเชื่อมต่อที่บางกว่า

ของที่ไม่เปียกมักจะหลุดรอดจากกระบวนการคัดกรองทั่วไป แต่มาแสดงในภายหลังว่าเป็นชิปที่ส่งคืน (RMA) สาเหตุอาจเป็นความร้อน เชิงกล หรือรวมกัน เช่น การปั่นจักรยานด้วยความร้อนในรถที่ขับผ่านพื้นที่ขรุขระ ผลกระทบสะสมสามารถทำให้เกิดความเครียดทางความร้อนและเชิงกลมากพอที่จะทำให้หน้าสัมผัสขาดได้

มีชื่อเล่นเพิ่มเติมที่อธิบายประเภทของปัญหาเฉพาะ แทนที่จะเป็นรูปทรงเสาที่ราบเรียบของการเชื่อมต่อที่ดี ในจุดบกพร่องแบบ “หัวเข้าหมอน” ดูเหมือนว่าลูกบอลลูกหนึ่งจะจมลงในอีกลูกหนึ่ง เหมือนหัวพิงหมอน

“มันยังคงสัมผัสอยู่ ดังนั้นการทดสอบทางไฟฟ้าจึงเป็นไปได้ด้วยดี แต่คุณจะเห็นว่ามันเปราะบางมาก” เฉินกล่าวพร้อมชี้ไปที่ภาพเอ็กซ์เรย์ของหมอนแบบสวมศีรษะ “ทันทีที่คุณเกิดความเครียดจากความร้อนหรือความเครียดเชิงกล มันอาจจะแตกหักได้ทั้งหมด แม้ว่าจะเป็นหน้าสัมผัสที่ไม่เปียก การเชื่อมต่อแบบบางทำให้มีความต้านทานสูง ประสิทธิภาพต่ำกว่ามาตรฐาน และน่าจะอยู่ได้ไม่นาน การเปิดที่ไม่เปียกจะไม่ทำงานเลย ในสถานการณ์ทั่วไปที่มีการเอียงของแม่พิมพ์ จะมีการเปลี่ยนแปลงที่มองเห็นได้จากการกระแทกที่มีรูปแบบดีไปสู่การไม่เปียก”

ปัญหาร้ายแรงคือข้อบกพร่องที่แฝงอยู่ — การเชื่อมต่อที่ใช้งานได้เพียงพอที่จะผ่านการทดสอบทางไฟฟ้าแต่ล้มเหลวในสนาม

รูปที่ 2 การเปลี่ยนแปลงอย่างค่อยเป็นค่อยไปก่อให้เกิดการกระแทกที่ดีไปยังพื้นที่ไม่เปียกเมื่อมีการเอียงของดาย ที่มา: Bruker

“ตอนนี้มันเป็นปัญหาใหญ่กับอุปกรณ์หลายประเภทเนื่องจากผลกระทบของความเครียดจากความร้อน” เฉินกล่าว “ลูกค้ารายหนึ่งมีผลิตภัณฑ์ที่ผ่านการคัดกรองการทดสอบทางอิเล็กทรอนิกส์และถูกส่งออกไปแล้ว น่าเสียดายที่พวกเขามี RMA จำนวนมากเนื่องจากความล้มเหลวแบบไม่เปียกซึ่งพัฒนาขึ้นในภายหลัง”

บางบริษัทกำลังแก้ไขปัญหานี้ด้วยการตรวจสอบโดยเจ้าหน้าที่ที่น่าเบื่อ น่าเสียดายที่การตรวจสอบโดยมนุษย์อาจเกิดความเหนื่อยล้าของผู้ปฏิบัติงาน โดยเฉพาะอย่างยิ่งเมื่อผู้ตรวจสอบพยายามตรวจหาข้อผิดพลาดเล็กน้อยระหว่างกะทำงานหลายชั่วโมง

ในด้านบวก ขณะนี้มีวิธีการตรวจสอบแบบอัตโนมัติ เช่น เครื่องมือเอ็กซเรย์ที่สามารถใช้งานแบบอินไลน์ได้ “มีแรงผลักดันจำนวนมากในการตรวจสอบอัตโนมัติความเร็วสูงเพื่อให้บรรลุ <100dppb โดยเฉพาะอย่างยิ่งสำหรับอุตสาหกรรมยานยนต์” เฉินกล่าว

มันซับซ้อนมากขึ้นจากที่นั่น Tom Marinis สมาชิกหลักของเจ้าหน้าที่ด้านเทคนิคของห้องปฏิบัติการของ Draper กล่าวว่า "โดยเฉพาะอย่างยิ่ง การบัดกรี ซึ่งเป็นสาเหตุเบื้องหลังของวัสดุที่ไม่เปียกจำนวนมาก “หากความหนาแน่นกระแสในการเชื่อมต่อระหว่างชิปและวัสดุพิมพ์สูงเกินไปสำหรับการบัดกรีแบบใดแบบหนึ่งในช่วงระยะเวลาหนึ่ง เนื่องจากอุณหภูมิหลอมเหลวของโลหะบัดกรีอาจค่อนข้างต่ำเมื่อเทียบกับอุณหภูมิในการทำงานของอุปกรณ์ คุณสามารถรับการโยกย้ายได้ ของอะตอมและสร้างช่องว่างขึ้นมาจริง ๆ และเปิดการเชื่อมต่อในที่สุด”

Marinis เตือนว่าเครื่องมือสร้างแบบจำลองเชิงพาณิชย์ในระดับอุปกรณ์-PCB ยังไม่สมบูรณ์พอที่จะแจ้งเตือนถึงปัญหาการย้ายถิ่นฐานด้วยไฟฟ้าที่อาจเกิดขึ้นได้อย่างต่อเนื่อง ดังนั้นจึงเป็นสิ่งสำคัญที่ต้องทำการทดสอบความชราแบบเร่งต่อไป

สรุป

ในท้ายที่สุด การตรวจจับปัญหาความน่าเชื่อถือจากข้อบกพร่องแฝงจะต้องใช้มาตรวิทยาการสุ่มตัวอย่างที่สูงขึ้น ซึ่งไวต่อการเปลี่ยนไดย์ การหมุน ความสูง การเอียง และพารามิเตอร์อื่นๆ นอกจากนี้ยังจำเป็นต้องพึ่งพาการสร้างแบบจำลองหลายฟิสิกส์มากขึ้นเพื่อพยายามคาดการณ์และแก้ไขปัญหาที่อาจเกิดขึ้นก่อนการผลิต และในขณะที่อุตสาหกรรมเซมิคอนดักเตอร์และยานยนต์ผสมผสานกันอย่างต่อเนื่อง มีความเสี่ยงมากกว่าแค่ RMA

“ต้นทุนของความล้มเหลวเพิ่มขึ้นอย่างทวีคูณ เนื่องจากข้อบกพร่องแฝงที่ส่งต่อจากอุปกรณ์ไปยังโมดูลต่างๆ ไปจนถึงรถยนต์ที่อาจเป็นอันตรายต่อชีวิตผู้คน” เฉินกล่าว นี่คือเหตุผลที่ผู้ผลิตชิปกำลังสร้างโซลูชันแบบองค์รวมที่รวมการออกแบบ การตรวจสอบ และการทดสอบเข้าด้วยกันเพื่อตรวจจับข้อบกพร่องที่ซ่อนอยู่ได้ดีขึ้น

- เนื้อหาที่ขับเคลื่อนด้วย SEO และการเผยแพร่ประชาสัมพันธ์ รับการขยายวันนี้

- เพลโตบล็อคเชน Web3 Metaverse ข่าวกรอง ขยายความรู้. เข้าถึงได้ที่นี่.

- ที่มา: https://semiengineering.com/bump-reliability-is-challenged-by-latent-defects/

- 000

- 1

- 2023

- 2024

- 3d

- a

- เร่ง

- ตาม

- ความถูกต้อง

- ถูกต้อง

- บรรลุ

- คล่องแคล่ว

- จริง

- นอกจากนี้

- เพิ่มเติม

- ที่อยู่

- สูง

- จิ้ง

- เตือนภัย

- ทั้งหมด

- ช่วยให้

- แล้ว

- แม้ว่า

- เสมอ

- การวิเคราะห์

- และ

- อื่น

- คาดหวัง

- เหมาะสม

- การใช้งาน

- การประยุกต์ใช้

- เข้าใกล้

- วิธีการ

- AREA

- พื้นที่

- รอบ

- การชุมนุม

- การประเมินผล

- ที่เกี่ยวข้อง

- แนบ

- อัตโนมัติ

- ยานยนต์

- อุตสาหกรรมยานยนต์

- ไม่ดี

- ลูกบอล

- ตาม

- รากฐาน

- หมี

- เพราะ

- กลายเป็น

- สมควร

- ก่อน

- หลัง

- กำลัง

- ด้านล่าง

- ที่ดีที่สุด

- เดิมพัน

- ดีกว่า

- ระหว่าง

- เกิน

- ใหญ่

- ที่ใหญ่กว่า

- บิต

- ทำลาย

- กว้าง

- งบ

- สร้าง

- built-in

- ธุรกิจ

- การพัฒนาธุรกิจ

- ที่เรียกว่า

- สามารถรับ

- รถ

- รถยนต์

- กรณี

- จับ

- ก่อให้เกิด

- สาเหตุที่

- การก่อให้เกิด

- ศูนย์

- CFD

- ท้าทาย

- ท้าทาย

- ความท้าทาย

- ท้าทาย

- โอกาส

- การเปลี่ยนแปลง

- สมบัติ

- เฉิน

- ชิป

- ชิป

- ทางเลือก

- คลาสสิก

- การจัดหมวดหมู่

- การผสมผสาน

- รวม

- รวมกัน

- รวม

- การรวมกัน

- อย่างไร

- เชิงพาณิชย์

- ร่วมกัน

- บริษัท

- เมื่อเทียบกับ

- อย่างสมบูรณ์

- ซับซ้อน

- ซับซ้อน

- ส่วนประกอบ

- กังวล

- เงื่อนไข

- เชื่อมต่อ

- การเชื่อมต่อ

- การเชื่อมต่อ

- พิจารณา

- ติดต่อเรา

- ต่อ

- แกน

- มุม

- ราคา

- ได้

- ครอบคลุม

- สร้าง

- ที่สร้างขึ้น

- สร้าง

- การสร้าง

- วิกฤติ

- ปัจจุบัน

- ขณะนี้

- ลูกค้า

- ลูกค้า

- ตัด

- ข้อมูล

- ฐานข้อมูล

- การซื้อขาย

- บรรยาย

- ออกแบบ

- การออกแบบ

- รายละเอียด

- พัฒนา

- พัฒนา

- พัฒนาการ

- เครื่อง

- อุปกรณ์

- ตาย

- ความแตกต่าง

- ต่าง

- ความยาก

- ดิจิตอล

- แฝดดิจิตอล

- มิติ

- โดยตรง

- โดยตรง

- ผู้อำนวยการ

- การทำ

- Dont

- ลง

- ผัก

- คนขับรถ

- ขนานนามว่า

- ในระหว่าง

- พลศาสตร์

- ก่อน

- ผล

- ผลกระทบ

- อย่างมีประสิทธิภาพ

- ความพยายาม

- อิเล็กทรอนิกส์

- ความสำคัญ

- ชั้นเยี่ยม

- พอ

- ทำให้มั่นใจ

- อุปกรณ์

- ข้อผิดพลาด

- โดยเฉพาะอย่างยิ่ง

- ฯลฯ

- อีเธอร์ (ETH)

- แม้

- ในที่สุด

- ทุกอย่าง

- ตัวอย่าง

- ผู้บริหารงาน

- การขยายตัว

- ที่คาดหวัง

- มีประสบการณ์

- อธิบาย

- สำรวจ

- อย่างแทน

- อย่างยิ่ง

- ล้มเหลว

- ความล้มเหลว

- ที่เร็วที่สุด

- ความเมื่อยล้า

- คุณสมบัติ

- มนุษย์

- สองสาม

- สนาม

- มะเดื่อ

- รูป

- ในที่สุด

- หา

- หา

- ชื่อจริง

- ไหล

- ฟอร์ม

- พบ

- ราคาเริ่มต้นที่

- น่าผิดหวัง

- การทำงาน

- ต่อไป

- รุ่น

- ได้รับ

- ไป

- ไป

- ดี

- ค่อยๆ

- การเจริญเติบโต

- เติบโต

- การจัดการ

- ยาก

- หัว

- ความสูง

- ช่วย

- จะช่วยให้

- จุดสูง

- สูงกว่า

- อย่างสูง

- แบบองค์รวม

- หวังว่า

- ร้อน

- สรุป ความน่าเชื่อถือของ Olymp Trade?

- ทำอย่างไร

- HTTPS

- เป็นมนุษย์

- เป็นลูกผสม

- ผลกระทบ

- สำคัญ

- in

- รวมทั้ง

- เพิ่ม

- ที่เพิ่มขึ้น

- อุตสาหกรรม

- อุตสาหกรรม

- แรกเริ่ม

- แทน

- ตราสาร

- บูรณาการ

- บทนำ

- การสอบสวน

- เปลี่ยว

- ปัญหา

- ปัญหา

- IT

- ตัวเอง

- ชนิด

- ห้องปฏิบัติการ

- ใหญ่

- ขนาดใหญ่

- ที่มีขนาดใหญ่

- ชื่อสกุล

- ชั้น

- ชั้น

- นำ

- ชั้นนำ

- นำไปสู่

- นำ

- ชั้น

- ห้องสมุด

- น่าจะ

- การเชื่อมโยง

- ของเหลว

- ชีวิต

- นาน

- Lot

- ต่ำ

- เก็บรักษา

- ทำ

- การทำ

- การจัดการ

- ผู้จัดการ

- คู่มือ

- ผลิต

- หลาย

- แผนที่

- มาริโอ

- การจับคู่

- วัสดุ

- วัสดุ

- เป็นผู้ใหญ่

- ความกว้างสูงสุด

- วิธี

- วัด

- การวัด

- เชิงกล

- สมาชิก

- โลหะมีค่า

- วิธี

- วิธีการ

- ตัวชี้วัด

- มาตรวิทยา

- อาจ

- การโยกย้าย

- การมั่วสุม

- การสร้างแบบจำลอง

- โมดูล

- โมดูล

- ข้อมูลเพิ่มเติม

- มากที่สุด

- ย้าย

- หลาย

- นาโน

- จำเป็นต้อง

- จำเป็น

- เชิงลบ

- แต่

- ใหม่

- เทคโนโลยีใหม่ ๆ

- ข่าว

- ถัดไป

- ปม

- โหนด

- ชัดเจน

- การเสนอ

- ONE

- ต่อเนื่อง

- เปิด

- การดำเนินงาน

- ผู้ประกอบการ

- การเพิ่มประสิทธิภาพ

- Options

- ใบสั่ง

- อื่นๆ

- แพ็คเกจ

- แพคเกจ

- บรรจุภัณฑ์

- อาการเจ็บปวด

- พารามิเตอร์

- ในสิ่งที่สนใจ

- โดยเฉพาะ

- ผ่าน

- ของผู้คน

- ดำเนินการ

- การปฏิบัติ

- ระยะเวลา

- ระยะ

- กายภาพ

- โหมโรง

- เพลโต

- เพลโตดาต้าอินเทลลิเจนซ์

- เพลโตดาต้า

- เล่น

- ผู้เล่น

- จุด

- จุด

- โพลีเมอ

- ผลงาน

- บวก

- เป็นไปได้

- ที่มีศักยภาพ

- การปฏิบัติ

- การมี

- ประธาน

- การป้องกัน

- หลัก

- ก่อน

- อาจ

- การสอบสวน

- ปัญหา

- ปัญหาที่เกิดขึ้น

- กระบวนการ

- กระบวนการ

- หน่วยประมวลผล

- ผลิตภัณฑ์

- การจัดการผลิตภัณฑ์

- การผลิต

- โครงการ

- พิสูจน์

- อย่างถูกต้อง

- คุณสมบัติ

- ต้นแบบ

- ให้

- ให้

- ใส่

- วิจัยและพัฒนา

- พิสัย

- รวดเร็ว

- จริง

- เมื่อเร็ว ๆ นี้

- แนะนำ

- ลด

- ลด

- สะท้อน

- สัมพัทธ์

- ความเชื่อถือได้

- ความเชื่อมั่น

- ซึ่งได้ทำใหม่

- ต้องการ

- ต้อง

- การวิจัย

- วิจัยและพัฒนา

- ผล

- ส่งผลให้

- ผลสอบ

- ความเสี่ยง

- ความเสี่ยง

- บทบาท

- ราก

- วิ่ง

- กล่าวว่า

- พูดว่า

- ตาชั่ง

- การสแกน

- สถานการณ์

- การคัดกรอง

- วินาที

- ดูเหมือนว่า

- ส่วน

- การเลือก

- สารกึ่งตัวนำ

- ระดับอาวุโส

- มีความละเอียดอ่อน

- หลาย

- เงา

- รูปร่าง

- เปลี่ยน

- ขยับ

- จัดส่ง

- สั้น

- โชว์

- สัญญาณ

- สำคัญ

- อย่างมีความหมาย

- จำลอง

- ขนาด

- ขนาด

- เล็ก

- มีขนาดเล็กกว่า

- So

- ซอฟต์แวร์

- โซลูชัน

- บาง

- ในไม่ช้า

- แหล่ง

- โดยเฉพาะ

- สเปก

- จุด

- ทักษะ

- ระยะ

- ขั้นตอน

- เดิมพัน

- เริ่มต้น

- สถานะ

- ทางสถิติ

- ยังคง

- ความเครียด

- โครงสร้าง

- โครงสร้าง

- หรือ

- ที่ประสบความสำเร็จ

- อย่างเช่น

- น่าแปลกใจ

- วิชาการ

- เทคนิค

- เทคโนโลยี

- ทดสอบ

- การทดสอบ

- พื้นที่

- พื้นที่

- ของพวกเขา

- ที่นั่น

- ร้อน

- สิ่ง

- สิ่ง

- พัน

- ตลอด

- การขว้างปา

- เวลา

- ครั้ง

- ไปยัง

- ร่วมกัน

- ความอดทน

- เกินไป

- เครื่องมือ

- เครื่องมือ

- ด้านบน

- ไปทาง

- การเปลี่ยนแปลง

- วางใจ

- กลับ

- ชนิด

- ตามแบบฉบับ

- เข้าใจ

- ที่กำลังมา

- บันทึก

- ใช้

- ผู้ใช้งาน

- ต่างๆ

- กว้างใหญ่

- Vice President

- มองเห็นได้

- โด่งดัง

- อะไร

- ที่

- ในขณะที่

- WHO

- จะ

- ไม่มี

- งาน

- แย่ที่สุด

- จะ

- รังสีเอกซ์

- อัตราผลตอบแทน

- ของคุณ

- ลมทะเล