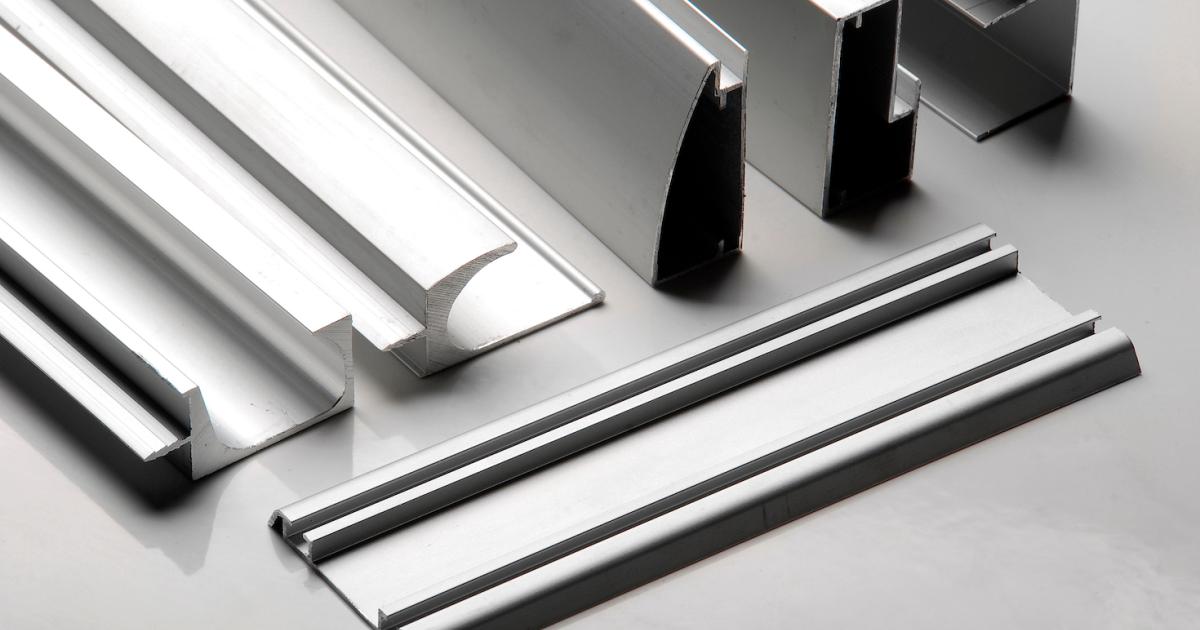

Aluminium har beskrivits som en "mirakelmetall.” Även om det är den mest förekommande metallen i jordskorpan, gjorde komplexiteten i samband med raffinering aluminium mer värdefullt än silver eller guld under 19-talet. Napoleon III uppskattade det så mycket att han skulle servera sina mest ärade gäster deras mat på aluminiumtallrikar. Det är fortfarande ett högvärdigt material idag, uppskattat för sin lätta mångsidighet, militära styrka, motståndskraft mot korrosion och för att det är oändligt återvinningsbart.

Så, vad är att inte gilla? Tja, den energikrävande serien av processer som förvandlar rå bauxitmalm till en ren metall avger i genomsnitt 16 ton CO2 för varje ton primäraluminium produceras. Sektorn som helhet genererar runt 1.1 miljarder ton CO2 varje år, vilket står för 2 procent av de globala konstgjorda utsläppen. Mer än 60 procent av dessa utsläpp kommer från att producera den el som förbrukas under smältningsprocessen.

Dessutom förutspås efterfrågan på mirakelmetallen – driven av industrier som transport, konstruktion, förpackning och elsektorn – öka med nästan 40 procent till 2030. Två tredjedelar av denna tillväxt förväntas från Kina och Asien, ett problem med tanke på att Kinas smältprocess är starkt beroende av koleldade kraftverk. Utan framsteg inom återvinning och avkarbonisering, sektorns utsläpp kan vända sig till nästan 2 miljarder ton år 2050.

Tufft mål från First Movers Coalition

En handfull nya tekniker har potentialen att rensa upp aluminium, men bara de mest ambitiösa når det tuffa målet för World Economic Forums First Movers Coalition (FMC), ett globalt initiativ för att utnyttja företagens köpkraft för att minska koldioxidutsläppen från planetens industrier som utsläpper mest. Medlemmar av FMC har förbundit sig till ett mål att minst 10 procent av det primära aluminium som de skaffar årligen till 2030 ska produceras via processer med nästan nollutsläpp. Definitionen av "nära noll" är den svåra biten: släpper ut mindre än tre metriska ton CO2 per ton primäraluminium. Det innebär en enorm minskning av nuvarande utsläpp på 85 procent eller mer.

För att förstå hur man uppnår en så djup avkolning behöver vi en snabb rundtur i aluminiumtillverkningsprocessen. Bauxit är råmaterialet - det bryts från marken och raffineras till aluminiumoxid, eller "aluminiumoxid", genom en flerfasprocess som inkluderar uppvärmning till cirka 1,000 2 grader Celsius. För att uppnå denna värme bränner många raffinaderier fossila bränslen på plats, som släpper ut stora mängder CO2 i processen. Den andra processen, känd som smältning, omvandlar aluminiumoxiden till ren aluminiummetall genom elektrolys, som använder mycket elektricitet och kolanoder som också släpper ut stora mängder COXNUMX.

Befintliga former av förnybar energi - som vattenkraft eller solenergi - kommer att ge oss ungefär två tredjedelar av vägen till nollutsläpp av aluminium.

Den goda nyheten är att befintliga former av förnybar energi - som vattenkraft eller solenergi - kommer att ge oss ungefär två tredjedelar av vägen till nollutsläpp av aluminium. Vi kan använda ren energi till de nya elektrifierade pannor och brännare som är involverade i raffinering av bauxitmalm till aluminiumoxid – och även för den elintensiva smältprocessen. Men detta kan bli dyrt på kort sikt. Det innebär att flytta anläggningarna till platser med tillgång till förnybar kraft och eftermontera raffinaderierna för att installera den nya utrustningen.

Vissa nya teknologier – som kan implementeras i befintliga aluminiumfabriker – kan hjälpa till att minska klyftan mot aluminium utan utsläpp. Smältprocessen kan avkolas helt genom att ersätta dessa kolanoder med inerta anoder som avger syre istället för CO2. En process som kallas "mekanisk ångåterkomprimering" gör att den termiska energin som behövs för raffinering kan återvinnas snarare än frigöras. Och för de återstående utsläppen finns det tekniker som avskiljning, användning och lagring av koldioxid (CCUS) för att fånga upp utsläpp från både raffinerings- och smältprocesser. När några av dessa banbrytande teknologier används tillsammans kan de få hela aluminiumproduktionsprocessen under tröskeln på 3 ton CO2 per ton primäraluminium.

Till skillnad från de flesta andra sektorer i FMC kan återvinning spela en stor roll i resan mot koldioxidutsläpp i aluminiumsektorn, särskilt som metallen anses vara oändligt återvinningsbar. Återvinning tar cirka 5 procent av den energi som behövs för att tillverka nytt aluminium, så det är både kommersiellt och miljömässigt meningsfullt. Omsmältning av aluminium är utbredd i skala idag med mer än 30 miljoner ton återvunnet aluminium flödar tillbaka till nya produkter årligen. Det kan också bidra till en rättvis omställning, eftersom insamling, sortering och återvinning erbjuder potential att skapa nya jobb samtidigt som det minskar den naturresursutvinning som krävs för att stödja primäraluminiumproduktion.

Följaktligen har FMC satt upp ett ytterligare mål för sina medlemmar att se till att minst 50 procent av det aluminium de använder årligen till 2030 återvinns. Men enbart återvinning kommer inte att räcka för att släcka den växande globala törsten efter metallen - i själva verket kommer den att tillgodose bara hälften av den förväntade efterfrågan till 2050, enligt 1.5 grader C-anpassad övergångsstrategi publicerad av Mission Possible Partnership. Så att få primäraluminiumproduktion så nära nollutsläpp som möjligt förblir en högsta prioritet.

Den tekniska lösningen finns där. Nu för att få det att hända

Även om teknikerna för att avkarbonatisera aluminiumproduktion kan existera i prototypformer, som all ny teknik som ännu inte har nått skala, är de dyra. Att kommersialisera dem är utmanande — och det är inte bara kostnaden; aluminiums värdekedja är komplicerad och utsträckt.

Ta en ölburk till exempel, som vanligtvis är gjord av mer än 50 procent återvunnet aluminium men som fortfarande kräver primäraluminium. Först bryter du bauxiten, sedan förädlar du den till aluminiumoxid. Det går ofta någon annanstans för att smältas till ren aluminium. Metallen bearbetas sedan till skivor eller rullar, köps av företag som stansar dem i burkar, säljs till dryckesföretag och buteljerare, distribueras till återförsäljare och når först då konsumenten. Denna långa leveranskedja förvärras av storleken på köparna. Medan stål och betong har stora "ankarköpare", som biltillverkare eller statliga upphandlingsbyråer, köps aluminium i små mängder av många aktörer. Och alla inblandade aktörer – från gruvföretaget till dryckeshandlaren – måste vara samordnade för att dela målet och kostnaden för avkolning.

boll Corporation, en stor tillverkare av aluminiumförpackningar och medlem av FMC, har gjort ett första steg mot att anpassa sig till sina värdekedjaspartners. Företaget har slagit sig ihop med aluminiumleverantörer och andra FMC-medlemmar Novelis och Rio Tinto för att skapa Kanadas första specialmärkta dryckesburk med låg kolhalt för Corona-öl. Burken är delvis gjord av återvunnet aluminium tillsammans med primäraluminium med nästan nollutsläpp som raffinerats med vattenkraft och smälts med hjälp av en växthusgasfri inert anodteknologi som kallas Elysis. Detta genombrott har möjliggjorts av ett aldrig tidigare skådat samarbete mellan två konkurrerande aluminiumindustrijättar – Alcoa och Rio Tinto – tillsammans med 13 miljoner dollar (CAD) i investeringar och teknisk support från Apple, plus ytterligare investeringar på 80 miljoner dollar (CAD) vardera från kanadensaren och Quebecs regeringar. Elysis är fortfarande på prototypstadiet, men teamet siktar på att göra tekniken kommersiellt tillgänglig 2024.

Att anpassa värdekedjan, genom koalitioner som FMC, är avgörande för insatser för att minska koldioxidutsläppen. Utan en anpassad värdekedja kan det hända att efterfrågesignaler till producenter inte leder till någon förändring. Den här typen av koalitioner leder också till bättre samtal med regeringar kring en rad ämnen, från skärpta policyer för återvinning till saminvesteringar i FoU.

När en genombrottsteknik används tillsammans kan de få hela aluminiumproduktionsprocessen under tröskeln på 3 ton CO2 per ton primäraluminium.

Regeringar har en nyckelroll att spela för att uppmuntra avkarboniseringen av primäraluminiumraffinering och -smältning. Mellanöstern har en möjlighet att bidra genom att använda sin rikliga solenergipotential. Kina visar rörelser i rätt riktning, stänger en del koldrivna raffineringsverksamheter och öppnar nya anläggningar i regioner med överflöd av vattenkraft. Men regeringar kan också behöva ge direkt ekonomiskt stöd till sektorn. Den nya tekniken som behövs för att koldioxidutlösa aluminium – inklusive ytterligare förnybar kraft, CCUS och omformning av smältprocessen kring inerta anoder – kommer att kosta omkring 1 biljon dollar fram till 2050, så det är troligt att stater kommer att behöva gå in med incitament, investeringar och marknads- baserade åtgärder. Produktionen av material som litium eller koppar - avgörande för omställningen med låga koldioxidutsläpp - lockar redan statliga subventioner. Det måste också aluminium, med tanke på dess roll i att hjälpa till att minska koldioxidutsläppen i andra sektorer som transport och batteriteknik.

I Europa, den Europeiska unionens föreslagna mekanism för justering av kolgränser (CBAM) är en väckarklocka till aluminiumleverantörer som vill exportera till den inre marknaden. År 2030 skulle CBAM kunna ta ut en skatt på 100 euro per ton CO2 som finns i importerade produkter och material, vilket efterliknar kostnaderna för EU:s utsläppshandelssystem (ETS) för lokala producenter. För ett metriskt ton aluminium med ett CO16-avtryck på 2 ton, kan det lägga till 60 procent till kostnaden för metallen. Även om en sådan mekanism kan hjälpa avkolat aluminium att konkurrera på en fortlöpande basis när det väl kommersialiserats, kan modellen med direkta statliga investeringar i banbrytande teknologi vara nödvändig för att tränga in företagsfinansiering och förringa avkolningsvägen.

Sektorn är i en kapplöpning mot tiden för att skala upp sin begynnande produktion med nästan nollutsläpp för att leverera det utbud som krävs. Företag måste inta en tydlig ledarposition, för att stödja utbyggnaden av de djupa koldioxidutsläppstekniker som behövs för att anpassa sektorn längs en väg mot nettonoll till 2050. Det kommer att tillkomma kostnader, men koalitioner som FMC kommer att hjälpa till att skapa transparens och samarbete som krävs för att hantera dessa kostnader. Tekniken är till för att få det att hända - och det är värt att höja om inte ett glas, så definitivt en lågkolhaltig ölburk.

Den här artikeln var medförfattare av Jonathan Walter, och BCG:s Andrew Alcorta och Henry Mumford.

- SEO-drivet innehåll och PR-distribution. Bli förstärkt idag.

- Platoblockchain. Web3 Metaverse Intelligence. Kunskap förstärkt. Tillgång här.

- Källa: https://www.greenbiz.com/article/purifying-miracle-metal-how-decarbonize-aluminum

- 000

- 1

- 10

- 100

- 2024

- 7

- a

- Om oss

- tillgång

- Enligt

- Redovisning

- Uppnå

- Annat

- adress

- Justering

- framsteg

- mot

- byråer

- sikta

- Justerat

- Alla

- ensam

- redan

- ambitiösa

- mängder

- Ankare

- och

- Årligen

- Apple

- runt

- Artikeln

- asien

- bil

- tillgänglig

- genomsnitt

- tillbaka

- boll

- grund

- batteri

- BCG

- därför att

- öl

- nedan

- Bättre

- mellan

- DRYCK

- Stor

- Miljarder

- Bit

- gränsen

- köpt

- genombrott

- bränna

- företag

- köpare

- CAD

- Ring

- kallas

- Kan få

- Canadian

- fånga

- kol

- koluppsamling

- Celsius

- Århundrade

- säkerligen

- kedja

- utmanande

- byta

- Kina

- kinesisk

- ren energi

- klar

- co2

- samverkan

- samling

- komma

- kommersiella

- kommersiellt

- engagerad

- Företag

- företag

- konkurrera

- tävlande

- komplexiteter

- komplicerad

- Oro

- anses

- konstruktion

- Konsumenten

- bidra

- konversationer

- Koppar

- Korona

- Företag

- företagsekonomi

- korrosion

- Pris

- Kostar

- kunde

- skapa

- kritisk

- folkmassa

- Aktuella

- avkolning

- djup

- leverera

- Efterfrågan

- utplacering

- beskriven

- rikta

- riktning

- distribueras

- driven

- under

- varje

- öster

- Ekonomisk

- ansträngningar

- el

- smärgel

- utsläpp

- utsläpp

- möjliggör

- uppmuntra

- energi

- tillräckligt

- säkerställa

- miljömässigt

- Utrustning

- speciellt

- Eter (ETH)

- Europa

- euro

- Varje

- exempel

- befintliga

- förväntat

- dyra

- export

- extraktion

- Kompis

- få

- finansiering

- finansiella

- Förnamn

- Strömmande

- livsmedelsproduktion

- Fotavtryck

- former

- fossila bränslen

- från

- bränslen

- fullständigt

- spalt

- genererar

- skaffa sig

- få

- ges

- glas

- Välgörenhet

- Målet

- Går

- Gold

- god

- Regeringen

- Regeringar

- Marken

- Odling

- Tillväxt

- gäster

- Hälften

- näve

- hända

- kraftigt

- hjälpa

- hjälpa

- henry

- hålla

- hedrad

- Hur ser din drömresa ut

- How To

- Men

- html

- HTTPS

- stor

- vattenkraft

- genomföras

- in

- incitament

- innefattar

- Inklusive

- industrier

- industrin

- Initiativ

- installera

- istället

- investering

- involverade

- IT

- Lediga jobb

- resa

- Nyckel

- känd

- Large

- leda

- Ledarskap

- lättvikt

- sannolikt

- litium

- lokal

- platser

- Lång

- du letar

- Lot

- låga koldioxidutsläpp

- gjord

- större

- göra

- GÖR

- Tillverkare

- Tillverkare

- Produktion

- många

- marknad

- Materialet

- material

- betyder

- åtgärder

- mekanisk

- mekanism

- Möt

- medlem

- Medlemmar

- metall

- metriska

- Mitten

- Mellanöstern

- miljon

- minerade

- Mission

- modell

- mer

- mest

- flytta

- rörelse

- Movers

- rörliga

- begynnande

- Natural

- Nära

- nästan

- nödvändigt för

- Behöver

- behövs

- netto

- Nya

- nya produkter

- Ny teknik

- nyheter

- nod

- erbjudanden

- pågående

- öppning

- Verksamhet

- Möjlighet

- Övriga

- Syrgas

- förpackning

- del

- partner

- procent

- växter

- plato

- Platon Data Intelligence

- PlatonData

- Spela

- spelare

- plus

- Strategier

- placera

- möjlig

- potentiell

- kraft

- kraftverk

- Dyrbar

- förutsagda

- primär

- prioritet

- uppskattad

- process

- processer

- producerad

- producenter

- Produktion

- Produkter

- föreslagen

- Prototypen

- ge

- publicerade

- stansen

- inköp

- Quebec

- R&D

- Lopp

- höja

- område

- Raw

- nå

- når

- Läsa

- återvinning

- redesign

- reducerande

- raffinerade

- regioner

- frigörs

- Återstående

- resterna

- Renewable

- förnybar energi

- representerar

- Obligatorisk

- Kräver

- Resistens

- resurs

- återförsäljare

- detaljister

- Roll

- Skala

- skala upp

- ordningen

- Andra

- sektor

- Sektorer

- känsla

- Serier

- tjänar

- in

- Dela

- Kort

- signaler

- Silver

- enda

- Storlek

- Small

- So

- sol-

- Solkraft

- säljs

- lösning

- några

- någonstans

- Etapp

- Ange

- Stater

- stål

- Steg

- Fortfarande

- förvaring

- Upplevelser för livet

- Strategi

- hållfasthet

- sådana

- leverantörer

- leverera

- leveranskedjan

- stödja

- Ta

- tar

- Målet

- skatt

- grupp

- teamed

- tech

- Teknisk

- teknisk support

- Tekniken

- Teknologi

- Smakämnen

- Initiativet

- deras

- Där.

- termisk

- tre

- tröskelvärde

- Genom

- åtdragande

- tid

- till

- i dag

- ton

- ton

- alltför

- topp

- Tour

- mot

- Handel

- övergång

- Öppenhet

- transport

- Biljon

- SVÄNG

- två tredjedelar

- typiskt

- förstå

- utan motstycke

- us

- användning

- värde

- värderas

- via

- avgörande

- som

- medan

- utbredd

- kommer

- utan

- värt

- skulle

- år

- zephyrnet

- noll-