Razvijajo se nove izbočene strukture, da bi omogočile večjo gostoto medsebojnih povezav v embalaži flip-chip, vendar so zapletene, drage in vse težje jih je izdelati.

Za izdelke z velikim številom pinov, flip-chip [1] Paketi so že dolgo priljubljena izbira, ker uporabljajo celotno območje matrice za medsebojno povezavo. Tehnologija se uporablja že od sedemdesetih let prejšnjega stoletja, začenši z IBM-ovim C1970 (controlled collapse chip connection), vendar je v resnici prišla v široko uporabo v devetdesetih letih.

Od takrat se je tehnologija bump razvila za obvladovanje naraščajoče moči in gostote signalnih povezav, ki jih zahtevajo pomnilnik, visoko zmogljivo računalništvo in mobilne računalniške naprave. Zadovoljevanje tega povpraševanja zahteva novo tehnologijo medsebojnega povezovanja, ki omogoča manjše razmike, ki je trenutno v proizvodnji.

Če pogledamo skozi čas, načrt za medsebojno povezavo flip-chip napreduje od brezsvinčenih izboklin do bakrenih stebrov in nato do bakrenih mikroizboklin. Velikosti korakov se še naprej krčijo, kar je povzročilo proizvodne izzive za udarce in lepljenje.

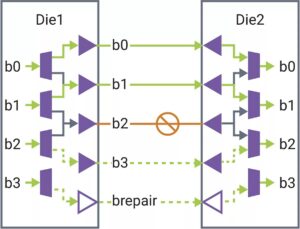

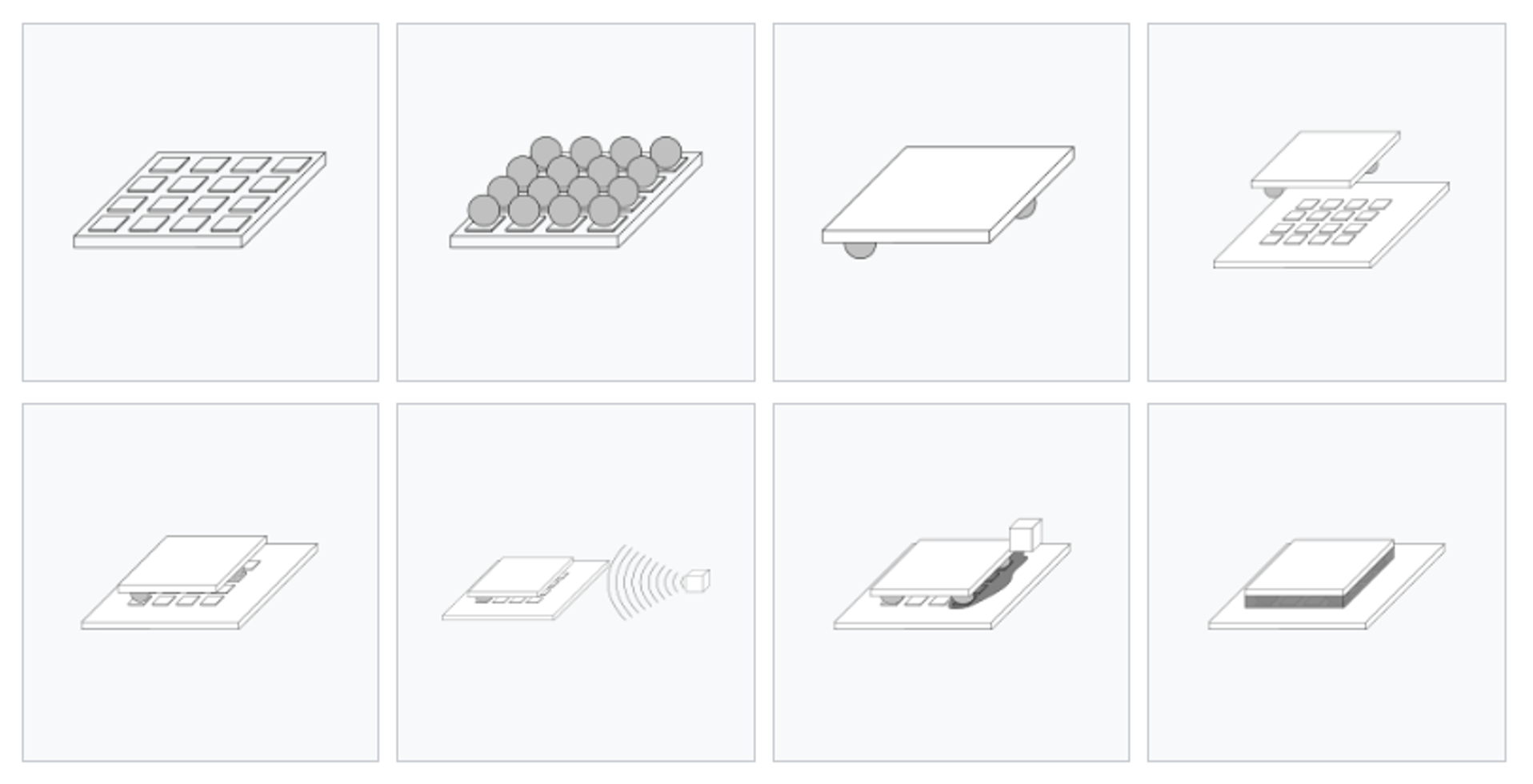

Slika 1: Območja naklona tehnologije Flip-chip. Vir: A. Meixner/Semiconductor Engineering

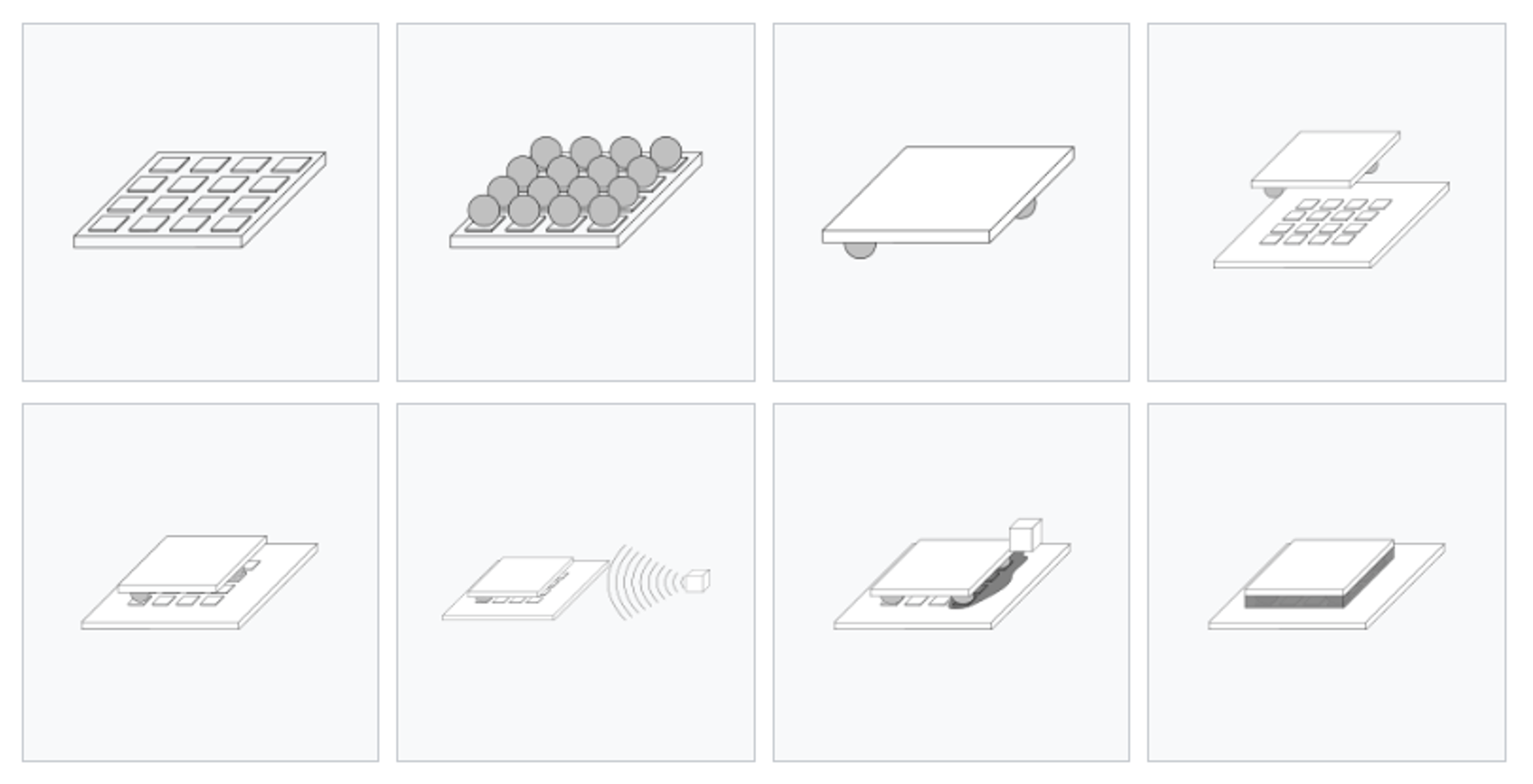

Slika 2: Flip-chip komponente. Vir: Wikipedia

»V areni flip-chip – naklon 250 mikronov in manj – so bili prvotno izbokline iz kositra in svinca, ena od velikih potez pa je bila uporaba brez svinca. Ko pa začnete dosegati 100 mikronov ali manj, začnete videti več bakrenega stebra, čeprav pride do prekrivanja, saj vidimo bakrene stebre do 250 mikronov,« je povedal Jeff Schaefer, višji procesni inženir pri Promex Industries. »Z naklonom 250 mikronov vidimo izbokline velikosti 130 mikronov ali premer bakrenega stebra. Ko dosežemo razdaljo 100 mikronov, je premer 80 mikronov. Najmanjši, kar sem jih videl, je naklon 62.5 mikronov s stebrom debeline 40 mikronov. Pričakujem, da bomo kmalu videli 50-mikronsko smolo.”

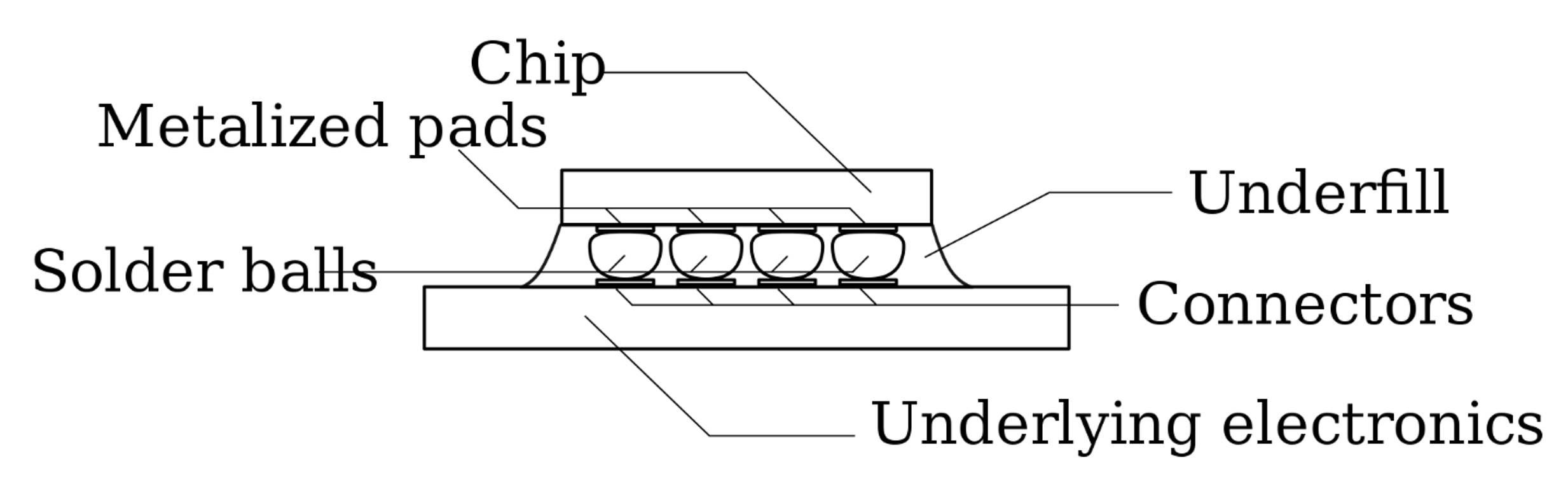

Osnovni postopek flip-chipa se začne po izdelavi vezja, ko se na površini matrice ustvarijo kovinske blazinice za povezavo z V/I. Sledi udarjanje rezin, kjer se na vsako blazinico nanese spajkalna kroglica. Rezina se nato nareže na kocke, te matrice pa se obrnejo in postavijo tako, da se spajkalne kroglice poravnajo z blazinicami substrata. Spajkalne kroglice se nato stopijo/ponovno pretočijo, običajno z uporabo vročega zraka, nameščena matrica pa se premalo napolni z električno izolacijskim lepilom, običajno s kapilarnim delovanjem. [1]

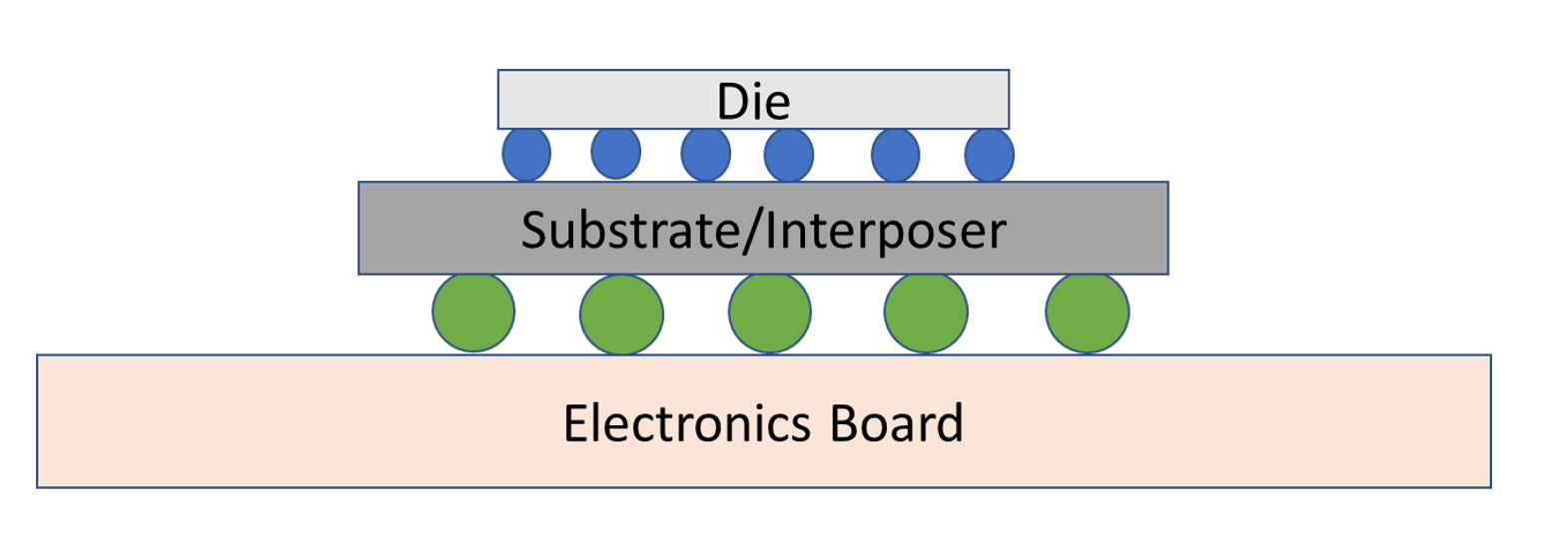

Slika 3: Postopek izdelave flip-chipa. Vir: Wikipedia

Premik na bakreni steber ali mikroizboklino zahteva litografijo za ustvarjanje teh struktur.

»Bakreni steber se običajno uporablja pod korakom 130 µm, ker je bakreni steber namesto okrogle spajkalne izbokline večinoma bakreni stebriček s spajkanjem na vrhu,« je povedal Doug Scott, višji podpredsednik pakiranja na ravni rezin pri Amkor tehnologija. "To omogoča, da se izbokline bakrenih stebrov postavijo bližje skupaj brez tveganja, da bi se spajka povezala skupaj med reflowom montaže - na splošno ~40 µm Cu + ~25 µm."

Obstajajo tudi različice na temo. »Microbump, ki je pogost izraz, ki se uporablja, kadar imate medsebojno povezavo med silicijem in silicijem, je nekoliko drugačen, ker je CTE (koeficient toplotnega raztezanja) na splošno enak,« je povedal Mark Gerber, višji direktor za inženiring/tehnično trženje pri Skupina ASE. »Nekatera splošna pravila načrtovanja, ki se uporabljajo za bakrene stebre, so enaka, vendar ravna površinska topografija in spoji z nizkimi napetostmi omogočajo prilagodljivost uporabljenega spodnjega polnila. To lahko vpliva tudi na posamezen naklon. Danes je mogoč 35 µm bump full array pitch zaradi prej omenjenih razlogov za usmerjanje za usmerjanje na ravni rezin ali fab ravni, ki se uporablja.«

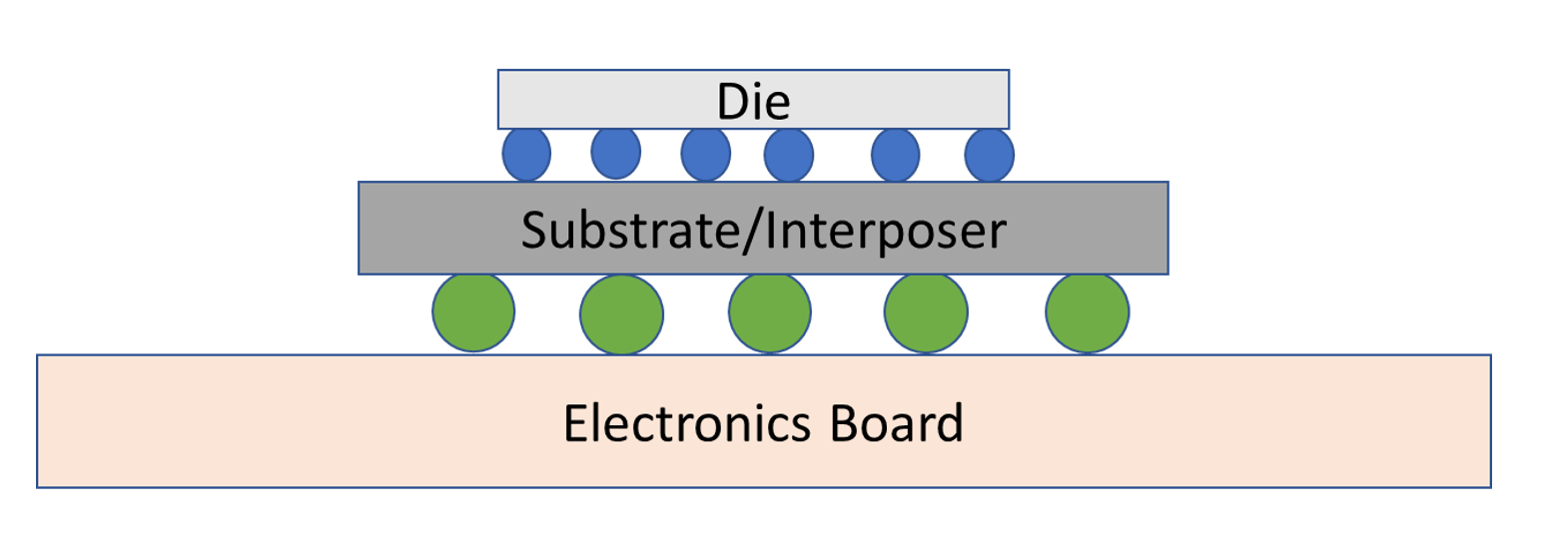

Načrt heterogene integracije [2] opisuje vse vidike embalaže, vključno z medsebojnimi povezavami die-substrate, od žičnih vezi do silicijevih prehodov. Pri paketih flip-chip medsebojne povezave die-substrate, območja prerazporeditve substrata in medsebojne povezave med substratom in ploščo igrajo vlogo pri omejitvah proizvodnje.

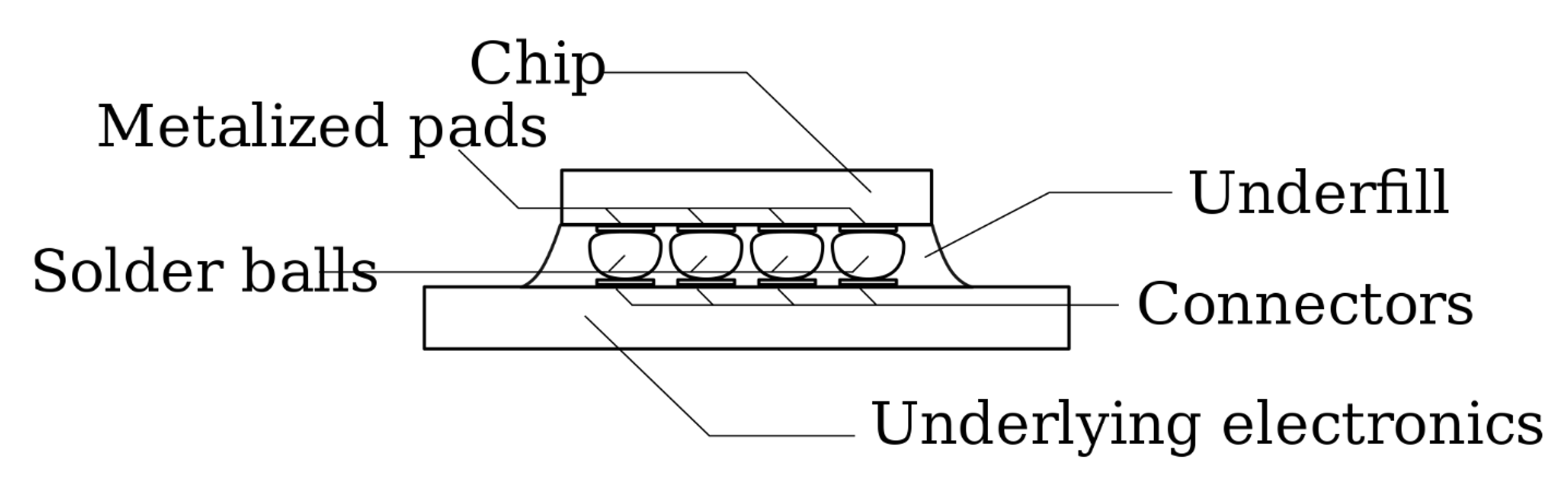

Slika 4: Konceptualni diagram embalaže flip-chip. Vir: A. Meixner/Semiconductor Engineering

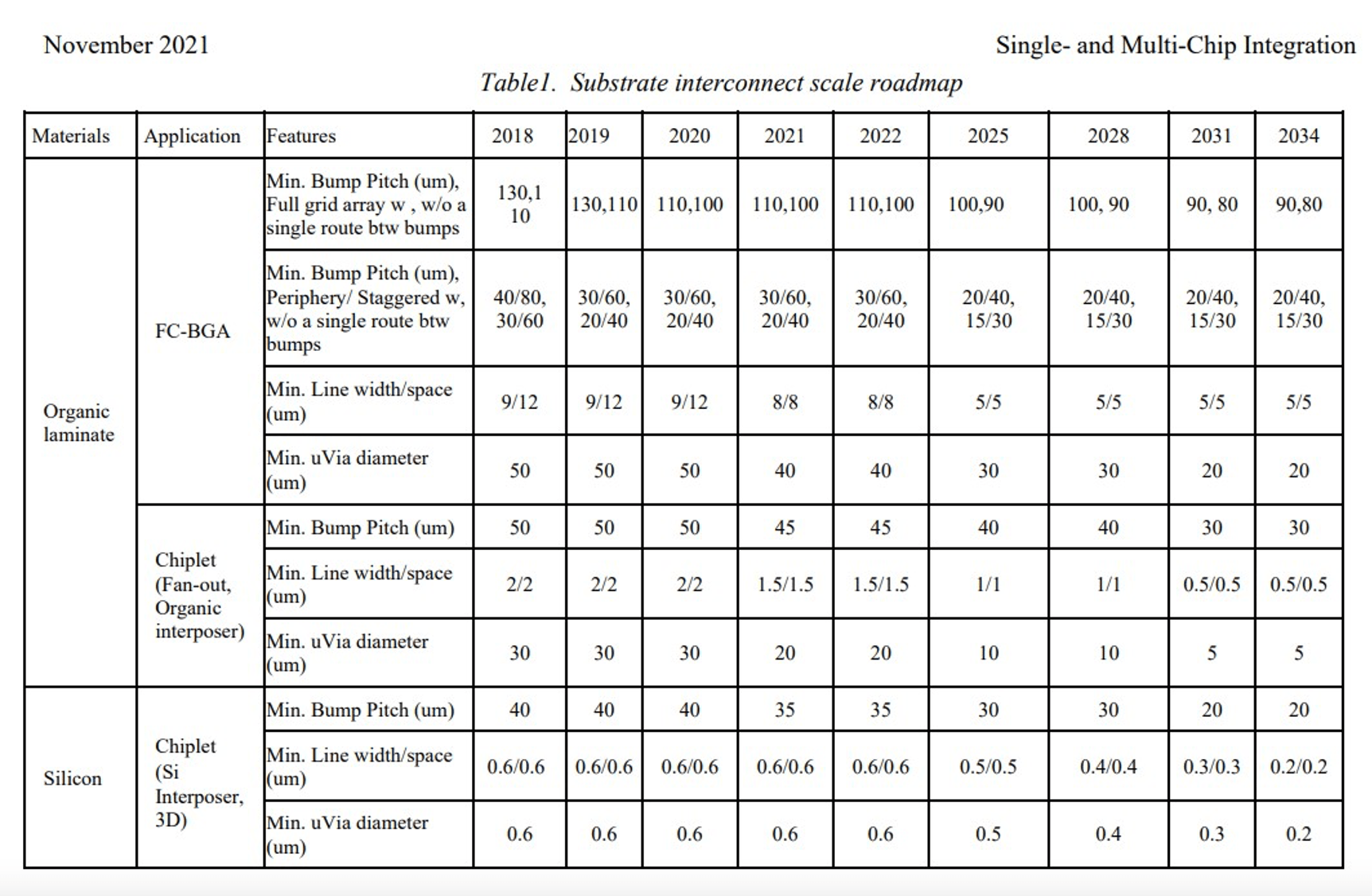

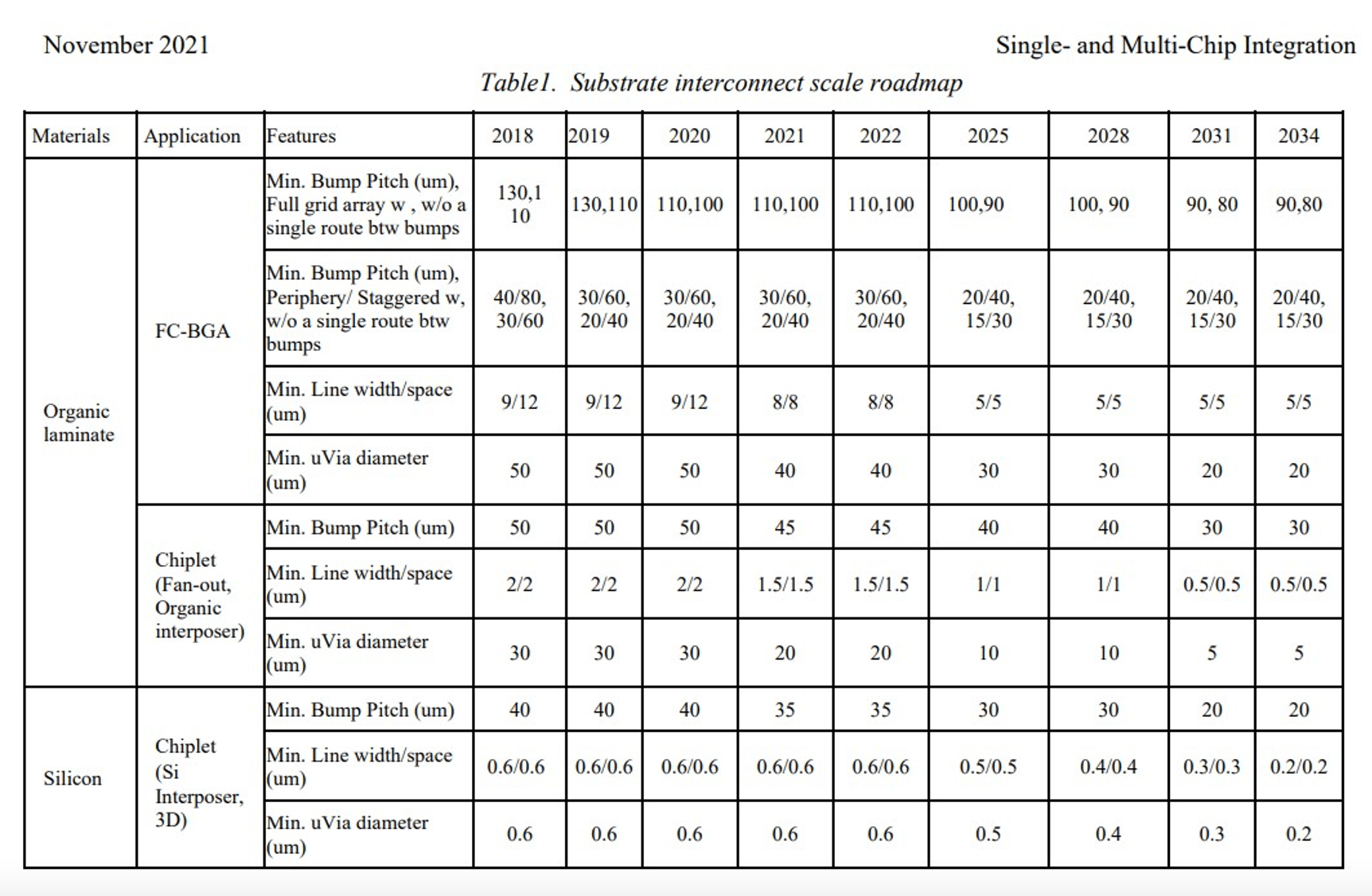

Poglavje 8 Načrta heterogene integracije [3] dokumentira pokrajino trenutnih in predvidenih predstavitev tehnologije pakiranja. Najmanjši korak vsake tehnologije medsebojnega povezovanja flip-chip je zajet v tabeli 1 pododdelka 8.7 (stran 41).

![Poglavje 8 Načrta heterogene integracije [3] dokumentira pokrajino trenutnih in predvidenih predstavitev tehnologije pakiranja. Najmanjši korak vsake tehnologije medsebojnega povezovanja flip-chip je zajet v tabeli 1 pododdelka 8.7 (stran 41).](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-7.png)

![Poglavje 8 Načrta heterogene integracije [3] dokumentira pokrajino trenutnih in predvidenih predstavitev tehnologije pakiranja. Najmanjši korak vsake tehnologije medsebojnega povezovanja flip-chip je zajet v tabeli 1 pododdelka 8.7 (stran 41).](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-8.png)

Ustrezna tabela za medsebojno povezavo substrata (del, ki povezuje paket s ploščo) je v podrazdelku 8.8 (stran 43).

Z vsako spremembo tehnologije medsebojnega povezovanja prihajajo novi procesi in njihove omejitve, ki spodbujajo inovacije, upravljanje donosa in pregledovanje napak.

Preseganje tehnoloških omejitev

Tehnologija udarcev se meri z višino, velikostjo, višino ter električnimi in mehanskimi lastnostmi. Toplotni vidiki se razlikujejo glede na neusklajenost CTE materiala. Zvijanje je zaskrbljujoče pri večjih matricah in rezinah, kar še poslabša povratno brušenje rezin pred pritrditvijo matrice.

"Obstajajo številni dejavniki za omejitve nagiba za vsako vrsto medsebojnega povezovanja," je dejal Gerber iz ASE. »Začenši s tradicionalnim medsebojnim povezovanjem spajkalnega bump flip chipa, je zmožnost nagiba določena z višino zrušitve za premajhno zapolnitev, nagibom zajemne ploščice za usmerjanje sledi, naklonom zajemne ploščice za kratko tveganje od udarca do udarca in več drugih občutljivosti, povezanih z nagibom. Vnaprej nameščena višina izbokline ima določeno višino, toda kot je IBM opredelil izraz C4 – Controlled Collapse Chip Connection – bosta premer izbokline za spajkanje in velikost zajemne ploščice določila „zrušitev ali končno višino“ medsebojne povezave. To je glavni dejavnik, ki omejuje naklon pri spajkanju, ki je povezan z naklonom.”

Višina izboklin je določena z zasnovo, pa tudi z izbiro obdelave.

»Za standardne prevlečene spajkalne izbokline in izbokline iz bakrenih stebrov so višine izboklin pred montažo na splošno okoli 70 µm do 75 µm, s strnjenimi višinami izboklin po montaži ~50 µm, da se omogoči prostor x, y, z za pretok med izboklinami. Mikroizbokline bodo imele veliko nižje višine izboklin in bodo vključevale veliko manj spajkanja. Natančneje, mikroizbokline so lahko manjše od 10 µm visoke z zmanjšano višino bakra in spajkanja, odvisno od koraka in končne potrebe,« je povedal Scott iz Amkorja. »Standardne prevlečene spajkalne izbokline se na splošno uporabljajo pri naklonih od 130 µm do 250 µm. Pod 130 µm ni dovolj prostora x-y med izboklinami, ko začnete z višino izbokline pred montažo 70 µm.«

Ustvarjanje bakrenih stebrov zahteva več korakov obdelave kot spajkalne izbokline.

»Ko smo prešli na svet die-to-die, je tehnologija drugačna, ker imate zdaj opravka z rezino in planeriti so tako dobri v primerjavi z matrico na substrat. Najprej ustvarite bakreni steber, na začetni rezini, ki bo dobila spajko ali bakreni steber, je najprej kovina pod udarcem (UBM). To je majhen pokrovček nad odprtino, ki se spusti v silicij. Nato iz tega zgradimo bakreno jedro in nanj namestimo pločevinasto kapico. Torej, sprejemna rezina je videti, kot da ima tam podlogo UBM in ima običajno nekaj prevleke iz nikljevega zlata, tako da je lepa in nedotaknjena,« je pojasnil Schaefer iz Promex Industries. Torej namesto rahle vdolbine, kot je laminatna podlaga, imate rahlo iztiskanje. Ugotovili smo, da jih lahko dejansko spajkamo mokre brez »spajkanja na blazinici«. Tako so zasnovani in izdelani. Deluje skoraj kot spajka in blazinica, ker je majhna kupola v nasprotju s tem, da bi poskušal priti v luknjo.«

Koraki fotolitografije, potrebni za oblikovanje bakrenega stebra, imajo omejitve in pravila za načrtovanje substrata.

»Pri bakrenem stebru, ki je sestavljen iz bakrenega stebra in spajkalne kapice na konici, se lahko višina bakrenega stebra definira do omejitve ene ali več debelin plasti foto-odpornega materiala in ko zmanjšate korak, se razmerje stranic Cu višina stebra do nagiba postane omejitev skupaj z materialom, odpornim proti fotografiji, in zmožnostmi orodja za slikanje,« je dejal Gerber. »Sekundarna omejitev za medsebojno povezavo bakrenih stebrov so uporabljena pravila načrtovanja podlage. Za fino razdaljo >110 um se uporabljata 2 primarni metodi - BOT (Bond on Trace) ali ET – Embedded Trace, kjer se spajkalna kapica bakrenega stebra namesti na vrh sledi namesto tradicionalne zajemne ploščice. Velikost in oblika bakrenega stebra, vključno z zgornjimi omejitvami, lahko zagotovita omejitev zmogljivosti in načrt za nadaljnje krčenje razponov. Mnoge od teh omejitev so posledica zmožnosti napeljave sledi med stebri na strani substrata. Ker so na voljo nove tehnologije, kot je RDL na ravni rezin, bodo načrti za medsebojno povezovanje napredovali, vendar še vedno z omejitvami glede razmerja višina/širina za proizvodne procese, kot je premajhno polnjenje.«

Drugi se strinjajo, da je postopek premajhnega polnjenja povezan z izzivi. »Ko dobite manjše izbokline, postanejo krajše. Težko je najti polnila, ki bi jih lahko spravili pod. Podpolnila so bila v preteklosti zasnovana tako, da so bila pod 5-milimetrsko vrzeljo, zdaj pa so se zmanjšala na 3 mile, kar je 75 mikronov,« je dejal Schaefer. »Zdaj začenjamo opažati vrzeli velikosti 60 in 25 mikronov. Prepričan sem, da ljudje delajo na novih podpolnitvah. Vendar je treba delati na veliko stvari. Prvič, ko dobite drobnejše delce, postanejo bolj podobni blatu, zaradi česar je težje teči. To je ovira, ki jo je treba odstraniti."

Upravljanje donosa

Ko postaja tehnologija udarcev manjša, dodatni koraki obdelave - na primer litografija za izdelavo bakrenih stebrov - odpirajo nove priložnosti za detektorje izkoristka. Za uspešen postopek lepljenja so delci, površinski onesnaževalci in praznjenje pri spajkah problematični za izkoristek. Ti zahtevajo procesne kontrole, meroslovje in preglede.

Potrebno je naravno nadzorovanje kontaminacije. "OSAT stopnje 1 vlagajo v zmanjšanje ravni tovarniških virov kontaminacije in s tem zmanjšanje odstotkov okvar," je dejal Scott iz Amkorja. »Smola ne prispeva k pomanjkljivostim. Podobne stopnje pomanjkljivosti obstajajo ne glede na višino.«

Toda smola doda nekaj svojih izzivov. »Ker postaja smola manjša in se velikost izbokline zmanjšuje, je upravljanje kontaminacije z delci zelo pomembno. Za druge vrste medsebojnih povezav, kot je hibridno lepljenje, kjer so razmiki zmanjšani pod 30 µm in je stik med površino in površino pomemben, je okolje čistih prostorov na osnovi rezin ključnega pomena za izkoristek,« je dejal Gerber iz ASE.

Prav tako ne smemo podcenjevati priprav na postopek premajhnega polnjenja.

"Na splošno boste pri laminatu naredili podfill, potem ko boste naredili flip chip," je dejal Schaefer iz Promexa. »Določimo, kam ga bomo postavili in kako ga bomo prelili. Očistimo ga, da odstranimo morebitni talilni material pod režo med matrico in substratom. Nato bomo premalo zapolnili z epoksidom, ki teče. Zasnovan je tako, da se zmoči in ne pušča praznin in podobnih stvari. Toda ko pridemo do boljših igrišč, obstaja izziv. Izbokline se nekoliko skrajšajo in ko postanejo krajše, se vrzel med čipom in podlago zmanjša, zato je čiščenje težje. Predstavljajte si, da zlepite dve stekelci skupaj, da bi poskušali odstraniti umazanijo med njima.«

Meroslovne in inšpekcijske potrebe

Meroslovje in inšpekcijska orodja igrajo pomembno vlogo pri upravljanju nadzora procesa in izkoristka. "Na trgu so na voljo orodja, ki lahko pomagajo pri zagotavljanju smernic o celovitosti medsebojnih povezav, poleg medprocesne presečne analize, ki se uporablja pri nastavitvi in v določenih proizvodnih intervalih," je dejal Gerber iz ASE.

Vsak proces udarjanja in lepljenja imata posebne značilnosti, ki jih je treba spremljati. Pri izboklinah se meroslovje osredotoča na premer, višino in koplanarnost. Manjši razmiki zahtevajo strožjo kontrolo premera izboklin in višine. Podobno, ko se višina izbočenja zmanjša, postane okno koplanarnosti manjše. Običajno je dovoljena 10-odstotna variacija. Na primer, višina izbokline 30 µm povzroči dovoljeno odstopanje ±3 µm. Prekoračitev tega prispeva k neuspešnemu ali slabemu povezovanju.

"Lepljenje se običajno izvede s pečmi za masovno reflow," je povedal Mike Kelly, podpredsednik za napredno integracijo paketov in tehnologije pri Amkorju. »Začetna karakterizacija postopka reflowa je vzpostavljena z uporabo shadow-moire za kvantificiranje zvijanja med reflowom in temperaturnim preslikavanjem pečic, da se zagotovi dosleden nadzor temperature samega dela flip-chip. Med namestitvijo mehansko dviganje matrice in pregled, da se zagotovi dobro omočenje spajkanja. Prav tako se fluks običajno nanese z "potopnim fluksom", pri čemer so izbokline "potopljene" v tanke, strogo nadzorovane rezervoarje fluksa. Vizualni pregled teh predmetov se izvaja na podlagi vzorčenja."

Vse večja avtomatizacija vizualnega pregleda zmanjšuje odvisnost od operaterjev, da si ogledajo sliko in sprejmejo odločitev. Eksponentno povečanje izboklinskih povezav je en dejavnik. Spremembe v postopkih lepljenja zagotavljajo drugo. Samoporavnani postopek reflowa spajkanja je zrela tehnologija. S termično kompresijsko vezavo, ki se običajno uporablja v napredni embalaži, obstajajo mehanizmi zanesljivosti, ki prestanejo električno testiranje. To pa spodbudi uporabo rentgenskih pregledov in meroslovnih orodij za ogled izboklin po lepljenju.

»Za nizko zapleteno embalažo bi se objekti lahko izognili z operaterjem in ročnim pregledom. Za del s 100 izboklinami je ta metoda izvedljiva. Pri 1,000 udarcih je to vsekakor napor. Ko ima del 10,000 udarcev, ni več možnosti. To točko presegamo in moramo preiti na naslednjo metodo,« je povedal Frank Chen, direktor aplikacij in upravljanja izdelkov pri Uporabnik. »Kakovost in kompleksnost gresta z roko v roki, kajti ko poskušate narediti nekaj bolj zapletenega, bo to vplivalo na vaš izkoristek in potrebovali boste nekaj novega orodja. In orodje pomeni tako procesna orodja kot meroslovna orodja, tako da morata oboje napredovati vzporedno. Iz naših lastnih študij vidimo, da ko enkrat dosežeš tistih 1,000 udarcev, moraš takrat začeti razmišljati: 'Moja ročna tehnika je nezadostna in potrebujem nekaj novega.'«

Za podporo pri izdelavi embalaže so na voljo različna inšpekcijska in meroslovna orodja.

»Obstaja več metod, ki jih je mogoče ali bi bilo treba uporabiti za doseganje nadzora nad procesom. Prvič, tradicionalna 2D inšpekcija (AOI) za 100-odstotno inšpekcijo površinskih napak na tok procesa (tj. IQC, OQA, fotografija, čiščenje, prevleka itd.) Nato se lahko uporabi 2D meroslovje (AOI) za nadzor velikosti izboklin in velikosti premera nadzor. Poleg tega se lahko 3D-meroslovje (AOI) uporablja za pridobivanje meroslovnih informacij o višini izbokline/komplanarnosti vzorčenja (to se običajno izvaja s tehnologijo, ki temelji na laserski triangulaciji),« je povedal Nathan Peng, vodja trženja izdelkov pri Za inovacije. »Poleg tega lahko 3D-meroslovje cilja na posamezne značilnosti višine izboklin, običajno zbrane s tehnologijo interferometra bele svetlobe. Obstajajo tudi metode, ki omogočajo odkrivanje organskih ostankov na vrhu izbokline, ki lahko privedejo do okvare povezave med izboklino in blazinico.«

zaključek

Izdelki, ki zahtevajo večje število medsebojnih povezav, še naprej vodijo načrt medsebojnih povezav. Vsaka tehnologija flip-chip ima proizvodne omejitve, ki vključujejo lastnosti materiala, manjše velikosti, ki izzivajo tehnologije premajhnega polnjenja, in povečano uporabo litografije za ustvarjanje povezovalnih struktur. Vsaka sprememba v postopkih lepljenja povzroči povečanje meroslovja in inšpekcijskih korakov za doseganje ciljev glede izkoristka in kakovosti.

Reference

- https://en.wikipedia.org/wiki/Flip_chip

- https://eps.ieee.org/technology/heterogeneous-integration-roadmap/2021-edition.html

- HIR Poglavje 8 Integracija z enim in več čipom, https://eps.ieee.org/images/files/HIR_2021/ch08_smcfinal.pdf

Sorodne zgodbe:

Koplanarnost in nedoslednosti povzročajo izkoristek, težave z zanesljivostjo

Izzivi naprednega pakiranja naraščajo, ko se čipi in velikosti paketov krčijo; različna oprema, tehnologije pridobivajo na oprijemu.

Zanesljivost udarcev je ogrožena zaradi latentnih napak

Avtomatizirane rešitve so v pripravi, vendar bo za njihov razvoj potreben čas.

Pred nami so velike spremembe pri dobavi energije, materialih in povezavah

Kako se bosta proizvodnja in pakiranje spremenili v naslednjih nekaj desetletjih.

- Distribucija vsebine in PR s pomočjo SEO. Okrepite se še danes.

- PlatoAiStream. Podatkovna inteligenca Web3. Razširjeno znanje. Dostopite tukaj.

- Kovanje prihodnosti z Adryenn Ashley. Dostopite tukaj.

- Kupujte in prodajajte delnice podjetij pred IPO s PREIPO®. Dostopite tukaj.

- vir: https://semiengineering.com/challenges-grow-for-creating-smaller-bumps-for-flip-chips/

- :ima

- : je

- :ne

- :kje

- $GOR

- 000

- 1

- 10

- 100

- 250

- 2D

- 3d

- 40

- 7

- 8

- a

- sposobnost

- Sposobna

- nad

- Doseči

- pridobitev

- Ukrep

- aktov

- dejansko

- Poleg tega

- Dodatne

- Dodaja

- napredovanje

- napredno

- po

- naprej

- AIR

- uskladiti

- vsi

- omogočajo

- omogoča

- skupaj

- Prav tako

- an

- Analiza

- in

- Še ena

- kaj

- aplikacije

- uporabna

- SE

- OBMOČJE

- območja

- okoli

- AS

- vidik

- vidiki

- Skupščina

- At

- pripisujejo

- Avtomatizacija

- Na voljo

- stran

- nazaj

- žoga

- Osnovni

- Osnova

- BE

- ker

- postane

- bilo

- pred

- počutje

- spodaj

- med

- Poleg

- Big

- svet

- obveznic

- Bot

- tako

- izgradnjo

- zgrajena

- vendar

- by

- prišel

- CAN

- cap

- Zmogljivosti

- zajemanje

- Vzrok

- izziv

- izpodbijano

- izzivi

- priložnost

- spremenite

- Spremembe

- Poglavje

- lastnosti

- chen

- čip

- čipi

- izbira

- možnosti

- bližje

- Collapse

- propadel

- kako

- prihaja

- Skupno

- pogosto

- v primerjavi z letom

- kompleksna

- kompleksnost

- deli

- računalništvo

- idejni

- Skrb

- Connect

- Povezovanje

- povezava

- povezave

- povezuje

- premislekov

- dosledno

- kontakt

- kontaminanti

- naprej

- nadaljevati

- prispevajo

- nadzor

- nadzorom

- nadzor

- Nadzor

- Baker

- Core

- Ustrezno

- bi

- par

- ustvarjajo

- ustvaril

- Ustvarjanje

- kritično

- Trenutna

- Trenutno

- datum

- deliti

- desetletja

- Odločitev

- opredeljen

- vsekakor

- dostava

- Povpraševanje

- Gostota

- Odvisno

- deponiran

- Oblikovanje

- zasnovan

- Odkrivanje

- Ugotovite,

- določi

- Razvoj

- razvili

- naprave

- Polnilna postaja

- drugačen

- težko

- Direktor

- umazanijo

- do

- Dokumenti

- ne

- opravljeno

- navzdol

- pogon

- voznik

- vozniki

- 2

- med

- e

- E&T

- vsak

- bodisi

- vgrajeni

- omogočajo

- omogoča

- konec

- inženir

- Inženiring

- dovolj

- zagotovitev

- okolje

- oprema

- ustanovljena

- itd

- Eter (ETH)

- razvil

- Primer

- obstajajo

- Širitev

- pričakovati

- drago

- razložiti

- eksponentna

- objekti

- Faktor

- Tovarna

- Napaka

- Slika

- končna

- Najdi

- konec

- prva

- stanovanje

- prilagodljivost

- Flip

- Pretok

- Tokovi

- FLUX

- Osredotoča

- za

- za donos

- Oblikovanje

- je pokazala,

- iz

- nadalje

- Poleg tega

- Gain

- vrzel

- vrzeli

- splošno

- splošno

- dobili

- pridobivanje

- steklo

- Go

- goes

- dogaja

- Gold

- dobro

- brušenje

- Grow

- Navodila

- ročaj

- Trdi

- Imajo

- ob

- višina

- višine

- pomoč

- visoka

- visokozmogljivo

- več

- Zgodovinsko

- Luknja

- HOT

- Kako

- Kako

- HTML

- HTTPS

- Hybrid

- i

- IBM

- IEEE

- slika

- slika

- slikanje

- prizadeti

- Pomembno

- in

- Vključno

- Povečajte

- povečal

- narašča

- vedno

- individualna

- Podatki

- začetna

- Inovacije

- Namesto

- integracija

- celovitost

- medsebojne povezave

- v

- Invest

- vključujejo

- IT

- Izdelkov

- ITS

- sam

- Pokrajina

- večja

- laser

- plast

- vodi

- pustite

- manj

- Stopnja

- ravni

- light

- kot

- LIMIT

- Omejitev

- omejitve

- Meje

- malo

- Long

- Poglej

- izgleda kot

- Sklop

- nizka

- Glavne

- Znamka

- IZDELA

- upravljanje

- upravitelj

- upravljanje

- Navodilo

- ročno

- proizvodnja

- več

- kartiranje

- znamka

- Tržna

- Trženje

- Material

- materiali

- zrel

- max širine

- pomeni

- mehanska

- Mehanizmi

- Srečati

- srečanja

- Spomin

- omenjeno

- kovinski

- Metoda

- Metode

- Meroslovje

- Mikron

- mike

- minimalna

- Mobilni

- spremljati

- več

- večinoma

- premikanje

- premika

- veliko

- več

- Narava

- Nimate

- potrebna

- potrebe

- Novo

- Nove tehnologije

- Naslednja

- lepo

- Nikelj

- št

- opozoriti

- zdaj

- Številka

- Cilji

- of

- on

- enkrat

- ONE

- odprite

- o odprtju

- operater

- operaterji

- Priložnosti

- nasprotuje

- or

- organsko

- originalno

- Ostalo

- naši

- ven

- več

- lastne

- paket

- pakete

- embalaža

- pad

- Stran

- vzporedno

- del

- delec

- mimo

- ljudje

- steber

- Smola

- parcele

- Kraj

- platon

- Platonova podatkovna inteligenca

- PlatoData

- Predvajaj

- Točka

- slaba

- Popular

- priljubljena izbira

- pozicioniran

- mogoče

- Prispevek

- moč

- Predsednik

- primarni

- Predhodna

- Postopek

- Procesi

- obravnavati

- Izdelek

- upravljanje izdelkov

- proizvodnja

- Izdelki

- napovedane

- Lastnosti

- zagotavljajo

- potisnilo

- dal

- kakovost

- obsegu

- razmerje

- dosegli

- res

- prejema

- zmanjša

- Zmanjšana

- zmanjšuje

- Ne glede na to

- povezane

- zanesljivost

- odvisnost

- Odstranjeno

- zahteva

- obvezna

- zahteva

- Rezultati

- Tveganje

- načrt

- načrti poti

- vloga

- soba

- Pot

- usmerjanje

- pravila

- Je dejal

- Enako

- sekundarno

- glej

- videnje

- videl

- polprevodnik

- višji

- nastavitev

- več

- Oblikujte

- premik

- Kratke Hlače

- shouldnt

- strani

- Signal

- Silicij

- Podoben

- podobno

- saj

- sam

- Velikosti

- velikosti

- Diapozitivi

- nekoliko drugačen

- manj

- So

- rešitve

- nekaj

- Nekaj

- Kmalu

- vir

- Viri

- Vesolje

- specifična

- posebej

- standardna

- Začetek

- Začetek

- Koraki

- lepljenje

- Še vedno

- zgodbe

- stres

- Študije

- uspešno

- taka

- podpora

- Površina

- SVG

- miza

- Bodite

- ciljna

- Tehnologije

- Tehnologija

- Izraz

- Testiranje

- kot

- da

- O

- Pokrajina

- njihove

- Njih

- tema

- POTEM

- Tukaj.

- zato

- toplotna

- te

- jih

- stvari

- Razmišljanje

- ta

- tisti,

- čeprav?

- tesno

- čas

- Nasvet

- do

- danes

- skupaj

- orodje

- orodja

- vrh

- sledenje

- vleko

- tradicionalna

- poskusite

- OBRAT

- dva

- tip

- Vrste

- tipično

- pod

- naprej

- uporaba

- Rabljeni

- uporabo

- navadno

- uporabiti

- raznolikost

- zelo

- Podpredsednica

- Poglej

- izpraznitev

- je

- we

- Dobro

- kdaj

- ki

- bele

- celoti

- razširjen

- Wikipedia

- bo

- z

- brez

- delo

- deluje

- deluje

- svet

- X

- x-ray

- donos

- donosov

- jo

- Vaša rutina za

- zefirnet