Gravarea cu plasmă este poate cel mai esențial proces în fabricarea semiconductoarelor și, probabil, cea mai complexă dintre toate operațiunile fabuloase, alături de fotolitografie. Aproape jumătate din toate etapele fabuloase se bazează pe o plasmă, un gaz energetic ionizat, pentru a-și face treaba.

În ciuda tranzistorilor și celulelor de memorie care se micșorează mereu, inginerii continuă să livreze procese de gravare fiabile.

„Pentru a crea în mod durabil cipuri cu precizie la scară nanometrică și cu o structură corectă a costurilor, producătorii de echipamente pentru fabrici de napolitane trebuie să depășească limitele fizicii plasmei, ingineria materialelor și știința datelor pentru a oferi soluțiile de echipamente necesare”, a declarat Thomas Bondur, vicepreședinte corporativ pentru Etch Product Group marketing la Cercetări Lam. Nicăieri acest lucru nu este mai evident decât în gravura cu plasmă, care lucrează mână în mână cu litografia pentru a crea caracteristici precise și repetabile pe napolitane.

Acest raport examinează pașii cheie de gravare în NAND 3D, DRAM, FET-uri nanofoi și interconexiuni, cu o privire în avans asupra dispozitivelor 2D și a procesării back-end cu buget redus. Industria urmărește, de asemenea, chimie de gravare mai durabile pentru a reduce CO echivalent2 emisiile de la fabricile sale.

Pentru mulți producători de scule, modelarea proceselor joacă un rol esențial în dezvoltarea procesului de gravare. Scopul este de a scurta timpul de lansare pe piață, reducând în același timp costurile pentru napolitană și măști.

„Optimizarea procesului Etch pentru unii dintre cei mai dificili pași poate dura un an sau mai mult pentru a se finaliza”, a declarat Barrett Finch, director senior de marketing la Lam Research. „Recent am finalizat câteva lucrări de simulare a procesului în trei săptămâni, care se preconiza să dureze trei luni, utilizând testarea și dezvoltarea tipică pe bază de siliciu.”

Acest lucru se poate ridica la sute de mii, sau chiar milioane de dolari, doar pentru costurile măștii și napolitanelor pentru un producător de dispozitive.

Elemente de bază pentru gravare

Procesul de gravare funcționează mână în mână cu litografia. Gravarea este de obicei precedată de depunerea unui film (prin epitaxie, depunere chimică sau fizică de vapori etc.). De obicei, a BCV filmul este acoperit cu fotorezistent și apoi expus printr-un model reticul (mască) folosind litografie optică (248nm sau 193nm UV, 13.5nm EUV). Rezistența dezvoltării dezvăluie modelul. Într-o singură cameră de gravare cu plasmă, de obicei, substanțele chimice de gravare și ionii bombardează și îndepărtează filmul CVD unde fotorezistul lipsește (în rezistență la ton pozitiv). După gravare, rezistența la cenușă, curățarea chimică umedă și/sau gravarea umedă îndepărtați reziduurile.

Procesele de gravare cu plasmă pot fi grupate aproximativ ca gravuri dielectrice, siliciu sau conductor. Dielectricii precum dioxidul de siliciu și nitrura de siliciu sunt cel mai bine gravați folosind gaze fluorurate, în timp ce straturile de siliciu și metal reacţionează cel mai bine cu chimiile clorului. Există, în esență, trei moduri de gravare uscată - gravare cu ioni reactivi, gravare cu plasmă și gravare prin pulverizare (racing ion). Procesele de gravare se referă la interacțiunile complexe dintre reactanții chimici, plasmă și materialele plachete. Când polarizarea RF este aplicată unui gaz reactiv, electronii și ionii încărcați pozitiv bombardează placheta pentru a îndepărta fizic (gravarea) materialul, în timp ce speciile chimice și radicalii liberi reacţionează cu materialul expus pentru a forma produse secundare volatile. Gravarea poate fi fie izotropă (reacționând în mod egal pe verticală și orizontală), anizotropă (numai pe verticală) sau undeva între ele.

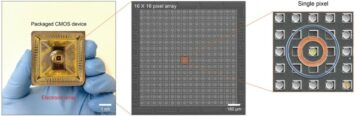

Fig. 1: Tranziția de la finFET la GAA determină cerințe critice de gravare selectivă izotropă. Sursa: Lam Research

Măsurile care le interesează cel mai mult inginerilor de gravare sunt rata de gravare, controlul profilului, uniformitatea (în cadrul plachetei) și selectivitatea gravării, deoarece acestea afectează randamentul și productivitatea. Selectivitatea de gravare este pur și simplu raportul de îndepărtare a materialului pe care doriți să-l gravați față de stratul de dedesubt – de exemplu, SiO2 pe siliciu. În timpul gravării, este de asemenea avantajos să nu îndepărtați prea mult fotorezist. Dar atunci când acesta este cazul, adesea modelul este transferat pe o mască tare (dioxid de siliciu, nitrură de siliciu, SiOC, TiN) înainte de a fi transferat pe filmul de bază.

Specificațiile de selectivitate variază de la 2:1 până la 1,000:1 (gravare foarte selectivă). Cu fiecare nod nou, aceste specificații devin mai stricte. „În momentul în care EUV-ul cu NA înaltă începe să înlocuiască EUV obișnuit în următorii patru ani, focalizarea este mult mai mică, așa că nu mai puteți expune fotorezista groasă – și prin gros, mă refer la 30 de nanometri”, a spus Philippe Bézard, inginer de cercetare și dezvoltare pentru gravarea uscată la imec. „Dar mai trebuie să modelați aceeași grosime a filmului mai jos. Deci acum ceri o selectivitate mult mai mare, în sensul că în loc de 2:1 trebuie să ajungem mai mult la 10:1, ceea ce reprezintă o îmbunătățire bruscă a selectivității de 4X la 5X.”

De la dovada conceptului (POC) la producția de mare volum (HVM)

Bézard descrie trei faze ale dezvoltării procesului de gravare:

- Determinarea ce gravor, gaze, straturi asistate etc., sunt necesare pentru a efectua gravarea;

- Demonstrarea performanței la îndepărtarea completă a filmului în conformitate cu specificațiile cu uniformitatea procesului într-o singură placă și

- Determinarea modului în care procesul poate fi repetat în mii de plachete în HVM, cu randament ridicat și derive redusă.

În mod obișnuit, inginerii calificați în gravare și integrare se ocupă de primele două faze de dezvoltare. A treia fază ar putea utiliza din nou expertiza în inginerie, dar învățarea automată ar putea ajuta.

„Învățarea automată și analiza datelor în general sunt utile doar în a treia fază”, a spus el. „Este foarte puternic pentru că are acces la o mulțime de date și poate înțelege un milion de lucruri mici, simple, care interacționează. Deci pentru un creier uman să încerce să-și dea seama este foarte greu, dar este mai ușor de gestionat pentru un program de calculator. Dar în cazurile în care aveți o nouă aplicație, material nou care este gravat sau o nouă integrare, aceasta nu arată nicio îmbunătățire față de oameni.”

Utilizarea ML se referă, de asemenea, la costul de producție, deoarece mii de plachete sunt utilizate în faza a treia - cel puțin cu un ordin de mărime mai mare decât sunt utilizate în fazele unu și doi.

Barrett Finch, director senior al grupului de produse Etch la Lam Research, descrie identificarea noilor procese ca luarea unei dovezi de concept dintr-un flux de proces nominal și un aspect și dezvoltarea unuia sau mai multor dispozitive de lucru pe o napolitană. Acest POC este apoi transferat unei echipe de dezvoltare a produsului din fabrică pentru a extinde procesul și a îmbunătăți randamentul.

„Cantitatea de muncă necesară pentru a transforma o dovadă de concept nominală într-un produs viabil cu randament este adesea subestimată, iar acest lucru creează un mare decalaj în ceea ce privește profitabilitatea”, a spus Finch. „Modelarea ferestrei de proces urmărește să reducă acest decalaj prin introducerea unor variații fabuloase în etapele incipiente ale cercetării și dezvoltării.” El sugerează că DOE-urile virtuale și analiza bazată pe Monte Carlo într-un număr de parametri de proces testează un POC simulând variabilitatea așteptată.

„Modelarea ferestrei de proces poate răspunde la întrebarea „Ce CD sau ce nivel de variabilitate trebuie să mențin pentru a atinge performanța și randamentul minim al dispozitivului?” Am finalizat testele de ferestre de proces virtuale cu peste 1 milion de wafer-uri virtuale în câteva zile, ceea ce ar fi imposibil de realizat în viața reală”, a spus el.

Parametri multipli afectează rata de gravare, profilul și selectivitatea. Una cheie este temperatura. „Impactul efectelor termice în procesarea gravată este văzut de clienții noștri, deoarece controlează ratele de gravare, selectivitățile și profilele gravate. Toți acești parametri pot afecta atât randamentul dispozitivului, cât și productivitatea fabuloasă”, a declarat Benjamin Vincent, senior manager pentru procesele semiconductoare și ingineria de integrare la Lam Research. El susține că simularea poate fi deosebit de utilă atunci când o etapă de proces are mai multe configurații posibile (spațiul de proces este mare) sau atunci când rezultatele din aval ale pasului sunt foarte imprevizibile.

„Procesul de gravare se bazează pe temperatura de suprafață a plachetei, care depinde de mai multe fluxuri de căldură - inclusiv conducție termică, energii de impact ionic, reacții la suprafață și fluxuri de căldură radiativă în plasmă”, a spus Alex Guermouche, manager de marketing de produs la Esgee Technologies, un Compania de cercetare Lam. „Ca rezultat, modelele cu plasmă trebuie să încorporeze toate aceste caracteristici fizice pentru a descrie cu exactitate schimbările de temperatură de pe suprafața plachetei. Software-ul de simulare a proceselor poate modela o serie de atribute de gravare, permițându-ne să obținem mai rapid un rezultat de gravare mai bun și să accelerăm capacitatea clientului de a accelera producția sau de a optimiza randamentul.”

Momentul precis al procesului de gravare

Cu geometrii mai strânse și pelicule mai subțiri, este nevoie de echilibrarea ratei de gravare cu un control deosebit asupra altor parametri de funcționare.

„Odată cu regulile de proiectare restrânse, multe procese de gravare trec la etape foarte rapide ale procesului de gravare cu plasmă care necesită un control foarte precis al tuturor intrărilor de reacție: putere, presiune, chimie și temperatură”, a spus Finch, observând că există, de asemenea, o tendință spre plasma optimizată. comportament pulsatoriu pentru a genera un anumit raport ion-neutru, apoi îndepărtați produsele secundare. „Modelarea avansată a unor astfel de condiții va fi esențială pentru a permite scalarea ulterioară a dispozitivului.”

Producătorii de sisteme de gravare folosesc software de modelare de ceva timp pentru a accelera dezvoltarea nodurilor următoare sau randamentele în rampă. Nu este o surpriză, având în vedere complexitatea absolută a procesului și toate variabilele sale.

„Pur și simplu nu există suficient timp sau suficiente wafer-uri pentru a executa toate experimentele de proces posibile atunci când se dezvoltă tehnologii de nod următor”, a spus Finch. „Numărul de combinații de setări ale echipamentelor de gravare poate ajunge la milioane sau chiar miliarde, iar dezvoltarea plăcilor cu forță brută folosind toate posibilitățile de proces este pur și simplu imposibilă.”

Desigur, toate modelele bune sunt verificate pe cipuri reale. „Un model precis ar trebui să fie predictiv și ar trebui să rezolve problema vizată pe care un utilizator dorește să o rezolve”, a spus Finch. „De fiecare dată când s-a recomandat un proces sau o modificare de proiectare pe baza muncii de simulare, datele reale ar trebui să reflecte rezultatele recomandării. În cazul nostru, am reușit să anticipăm cu exactitate efectul modificărilor procesului folosind rezultate bazate pe model și să rezolvăm rapid problemele dificile de dezvoltare a proceselor și tehnologiei.”

Furnizorii de instrumente lucrează, de asemenea, la procese avansate de gravare pentru a integra mai strâns liniile și a transforma ceea ce a fost cândva un proces cu două măști (doi pași de litografie) într-unul pentru simplificarea procesului și reducerea costurilor.

„În loc să adapteze hardware-ul existent pentru a face cuțitul elvețian și mai echipat, companiile introduc tehnologii care sunt specifice aplicației, cum ar fi noi sisteme pentru a rezolva problemele de la vârf la vârf”, a spus Bézard. Scopul este de a face două linii față în față mai apropiate, ceea ce implică în prezent o etapă de modelare a liniilor urmată de o mască tăiată. „Ceea ce Applied Materials și altele introduc este o modalitate de gravare directă în direcția orizontală.” Astfel de procese se pot lărgi și prin găuri.

Etape de gravare pentru FET-uri nanofoaie

Cea mai critică gravare intervine nanofoaie fluxurile de proces includ gravarea porții false, gravarea pilonului anizotrop, gravarea izotropă a distanțierului și etapa de eliberare a canalului. [1] Gravarea profilului prin straturi alternative de siliciu și SiGe este anizotropă și utilizează chimie fluorurate. Gradarea distanțierului interior (indentarea) și etapa de eliberare a canalului sunt optimizate pentru a elimina SiGe cu pierderi extrem de reduse de siliciu.

Pasul de lansare a canalului este critic. „Eliberarea nanofoii necesită o selectivitate extrem de ridicată”, a spus Bézard. „Majoritatea nanofoilor sunt siliciu, apoi siliciu-germaniu și siliciu. Aveți straturi alternative și trebuie să eliminați unul fără să îl modificați deloc pe celălalt.” Unele publicații au discutat despre efectuarea unei gravuri SiGe în mai multe etape pentru a reduce stresul asupra structurii indus de o singură etapă de gravare.

Următorul proces este formarea de contacte auto-aliniate. „Aici ceea ce încercăm să facem este practic să gravăm dioxidul de siliciu și să nu atingem sau să îngroșăm nitrura de siliciu. Specificațiile actuale sunt, să zicem, 3 nm de adâncime, dar oamenii solicită zero pierderi”, a spus Bézard. „În acest caz nici măcar nu folosim cuvântul selectivitate. Vorbim doar despre pauză – și zero pauză la fel.”

3D NAND

Pentru 3D NAND flash, numărul de straturi continuă să crească și necesită adoptarea mai multor niveluri stivuite în viitor, creând în cele din urmă șiruri verticale de dispozitive stivuite. „De asemenea, există o mulțime de eforturi pentru a mări pasul liniei cuvântului sau pasul vertical/Z-al straturilor pe măsură ce numărul de straturi crește pentru a continua creșterea densității biților”, a spus Robert Clark, membru senior al personalului tehnic și director de tehnologie la TEL. „Din perspectiva procesului, procesele de gravare și depunere vor avea nevoie de îmbunătățiri constante pentru a se adapta la raporturi de aspect din ce în ce mai mari la dimensiuni critice din ce în ce mai mici pe care le necesită scalarea continuă.”

Clark a descris schimbările viitoare. „În ceea ce privește nodurile avansate de dispozitive cu capcană de încărcare cu mai multe niveluri, va fi necesară proiectarea stivelor de porți pentru a obține lungimi mai scurte de porți, mai multe niveluri per celulă și eficiență de programare îmbunătățită - potențial prin adoptarea de materiale de înaltă calitate. Canalele cu conductivitate mai mare vor fi probabil necesare pentru a înlocui canalele poli-Si în viitor, de asemenea, a spus el.

Una dintre cele mai critice gravuri în 3D NAND implică gravarea profundă a găurilor de aproximativ 100 nm prin stive de oxid-nitrură multistrat (200+ straturi), care pot avea până la 10 µm adâncime. Bézard de la Imec a spus că acest pas de gravare este unul deosebit de costisitor.

„Avem un fenomen fizic care are loc, numit efect de încărcare diferențială”, a spus el. „În plasmă avem electroni, ioni și specii neutre pentru a simplifica foarte mult. Electronii se mișcă în toate direcțiile, dar ionii sunt accelerați perpendicular pe suprafață. Deci, aveți sarcină pozitivă în partea de jos a găurii și sarcini negative în partea de sus și obțineți un câmp electric care încearcă să respingă ionii care vin.”

Ca rezultat, sunt necesare niveluri mari de putere pentru a grava șanțul complet. „Încercăm să menținem 30 până la 50 gigawați de putere fără arc, așa că mandrina trebuie să fie extrem de bine lustruită și bine fabricată”, a spus el.

Gravurile profunde induc, de asemenea, tensiuni care trebuie reduse la minimum, mai ales pentru că fabricarea NAND pe mai multe niveluri necesită ulterior subțierea plachetelor, alinierea precisă și lipirea hibridă la nivelul următor.

Alte procese

Nu toți producătorii de cipuri produc cipuri de vârf care necesită litografie EUV. Multe fabrici își extind procesele de litografie și gravare la 193 nm.

„Avem un material SOC la temperatură ridicată pe care am început recent să îl introducem, care îi extinde capacitatea de modelare și poate rezista la temperaturi mai ridicate, indiferent dacă este folosit ca strat de bază pentru un strat CVD sau pentru mască”, a declarat Brian Wilbur, director de diversificare a produselor semiconductoare la Știința Berarii.

ÎNCHIS pentru cele mai strânse linii metalice este de așteptat să sufere o tranziție dramatică de la schemele de integrare dublă de damaschin la depunerea subtractivă și gravarea interconexiunii, altele decât cuprul. Aici, două metale - ruteniul și molibdenul - au fost cele mai bine dezvoltate. Cu toate acestea, este mai probabil ca molibdenul să se oxideze în timpul gravării, făcându-l mai compatibil cu schemele duale de damaschin. Ruteniul este un metal nobil, deci nu are aceleași probleme de coroziune, dar este mai costisitor.

Structurile dispozitivelor devin, de asemenea, intolerante erori de plasare a marginilor. Vor fi necesare noi scheme de auto-aliniere de la strat la strat și între căi și linii, potrivit lui Clark de la TEL. „Primele implementări vor fi probabil pentru lucruri precum liniile de cuvinte îngropate în DRAM și straturile metalice MOL cu pas mic pentru logica în care există nevoie de stabilitate termică mai mare, precum și de rezistivitate mai scăzută sau metale fără căptușeală.”

Evoluții de generație următoare

Pe termen lung, în mod ideal, industria va trece la procese back-end cu buget termic mai scăzut (mai aproape de 300°C decât 400°C) pentru a integra dispozitivele în straturi de interconectare back-end.

„Industria are o nevoie reală de a începe să construiască dispozitive în mai multe straturi”, a spus Clark de la TEL. „Asta înseamnă că avem nevoie de dispozitive de memorie și logice construite în cadrul BEOL la bugetele termice BEOL.”

Până acum, dispozitivele realizate folosind oxizi semiconductori par promițătoare, atât pentru integrarea dispozitivelor de memorie într-un flux logic BEOL, cât și pentru construirea de matrice CMOS deasupra matricei de memorie în DRAM.

O altă schimbare substanțială implică integrarea materialelor 2D, pe care casele de cercetare și producătorii de cipuri de vârf încep deja să le testeze. Sunt luate în considerare procesele de gravare pentru materiale precum disulfura de wolfram sau disulfura de molibden. Filmele constau dintr-un singur strat de material, astfel încât dezvoltarea proceselor fabuloase pentru a le integra este extrem de dificilă.

Durabilitate

Producătorii de așchii și furnizorii de materiale urmăresc chimie alternative pentru a reduce emisiile de carbon. În gravare, principalii vinovați sunt gazele fluorurate cu potențial ridicat de încălzire globală.

„Un motiv pentru care aveți PFOS (acid perfluorooctan sulfonic), care este problematic, este că molecula este atât de stabilă”, a spus Bézard de la imec. „Reacțiile luminoase sau chimice din atmosferă nu sunt suficiente pentru a o descompune.”

El a spus că o serie de amestecuri alternative de gaze cu conținut mai mare de oxigen sunt mai ușor disociate și au GWP mai scăzut. „Cu toate acestea, orice candidat trebuie să ofere performanțe la fel de bune sau chiar mai mari pentru a începe.”

Dar sustenabilitatea nu este în mod special o provocare de gravare sau depunere. Este o provocare holistică a industriei de la litografie până la ambalare, unde impactul unui material nou influențează întreaga procesare a dispozitivului.

Referinţă

1. K. Derbyshire, „Ce este diferit la tranzistoarele de nouă generație”, Semiconductor Engineering, 20 octombrie 2022.

Povestiri asemanatoare

Etch extrem de selectiv este lansat pentru cipurile de nouă generație

Fabricarea structurilor 3D va necesita un control la nivel atomic asupra a ceea ce este îndepărtat și a ceea ce rămâne pe o napolitană.

- Distribuție de conținut bazat pe SEO și PR. Amplifică-te astăzi.

- PlatoAiStream. Web3 Data Intelligence. Cunoștințe amplificate. Accesați Aici.

- Mintând viitorul cu Adryenn Ashley. Accesați Aici.

- Cumpărați și vindeți acțiuni în companii PRE-IPO cu PREIPO®. Accesați Aici.

- Sursa: https://semiengineering.com/etch-processes-push-toward-higher-selectivity-cost-control/

- :are

- :este

- :nu

- :Unde

- $UP

- 000

- 1

- 10

- 13

- 20

- 2022

- 2D

- Materiale 2D

- 30

- 3d

- 50

- a

- capacitate

- Capabil

- Despre Noi

- accelera

- accelerat

- acces

- găzdui

- realiza

- Conform

- precis

- precis

- peste

- curent

- adresa

- Adoptare

- avansat

- avantajos

- afecta

- din nou

- urmări

- alex

- TOATE

- Permiterea

- deja

- de asemenea

- alternativă

- sumă

- an

- analiză

- și

- O alta

- răspunde

- Orice

- apărea

- aplicație

- specific aplicatiei

- aplicat

- SUNT

- Armată

- Mulțime

- AS

- aspect

- ajuta

- At

- Atmosfera

- atribute

- departe

- Back-end

- Sold

- bazat

- Pe scurt

- BE

- Grindă

- deoarece

- devenire

- fost

- înainte

- Început

- fiind

- de mai jos

- Benjamin

- CEL MAI BUN

- Mai bine

- între

- părtinire

- Mare

- miliarde

- Pic

- atât

- De jos

- limitele

- Creier

- Pauză

- Brian

- brute force

- buget

- Bugete

- Clădire

- construit

- dar

- by

- denumit

- CAN

- candidat

- carbon

- emisiilor de carbon

- pasă

- caz

- cazuri

- CD

- Celule

- contesta

- provocare

- Cameră

- Schimbare

- Modificări

- Canal

- canale

- taxă

- încărcat

- taxe

- încărcare

- chimic

- chimicale

- chimie

- Chips

- Curățenie

- Închide

- îndeaproape

- mai aproape

- combinaţii

- Companii

- companie

- compatibil

- Completă

- Terminat

- complex

- complexitate

- calculator

- concept

- Condiții

- conductibilitate

- conductor

- luate în considerare

- constant

- contacte

- conţinut

- continua

- a continuat

- continuă

- Control

- Cupru

- Istoria

- coroziune

- A costat

- reducerea costurilor

- Cheltuieli

- ar putea

- înscrie-te la cursul

- crea

- creează

- Crearea

- critic

- Curent

- În prezent

- clienţii care

- Tăiat

- de date

- analiza datelor

- știința datelor

- Zi

- adânc

- livra

- densitate

- depinde de

- descris

- Amenajări

- dezvoltat

- în curs de dezvoltare

- Dezvoltare

- dispozitiv

- Dispozitive

- diferit

- dificil

- Dimensiuni

- direcţie

- direct

- Director

- discutat

- diversificarea

- do

- face

- de dolari

- jos

- dramatic

- conduce

- se usuce

- în timpul

- fiecare

- Devreme

- cu ușurință

- efect

- efecte

- eficiență

- oricare

- electric

- electroni

- Emisiile

- permițând

- inginer

- Inginerie

- inginerii

- suficient de

- la fel de

- echipament

- echipat

- Echivalent

- mai ales

- esenţial

- În esență,

- etc

- Chiar

- în cele din urmă

- Fiecare

- exigent

- Analizează

- a executa

- existent

- de aşteptat

- scump

- experimente

- expertiză

- expus

- extindere

- extrem

- cu care se confruntă

- departe

- FAST

- mai repede

- DESCRIERE

- puțini

- camp

- Figura

- Film

- filme

- First

- bliț

- debit

- fluxurilor

- Concentra

- a urmat

- următor

- Pentru

- Forţarea

- formă

- formare

- Înainte

- patru

- Gratuit

- din

- complet

- mai mult

- viitor

- decalaj

- GAS

- General

- genera

- obține

- dat

- Caritate

- încălzirii globale

- scop

- bine

- mare

- grup

- Crește

- creste

- Jumătate

- manipula

- Greu

- Piese metalice

- Avea

- he

- util

- aici

- Înalt

- Randament ridicat

- superior

- extrem de

- Gaură

- găuri

- holistică

- Orizontală

- case

- Cum

- Totuși

- HTTPS

- uman

- Oamenii

- sute

- Hibrid

- i

- Impactul

- imposibil

- îmbunătăţi

- îmbunătățit

- îmbunătățire

- in

- include

- Inclusiv

- Intrare

- incorpora

- crescând

- industrie

- intrări

- instanță

- in schimb

- integra

- integrarea

- integrare

- interacționând

- interacţiuni

- interconexiuni

- în

- introducerea

- probleme de

- IT

- ESTE

- jpg

- doar

- Cheie

- Cotonogi

- mare

- mai mare

- strat

- straturi

- Aspect

- conducere

- învăţare

- cel mai puțin

- Nivel

- nivelurile de

- Viaţă

- ca

- Probabil

- Linie

- linii

- LITHO

- mic

- logică

- mai lung

- Uite

- de pe

- Lot

- Jos

- maşină

- masina de învățare

- făcut

- Principal

- menține

- face

- factorii de decizie

- Efectuarea

- manager

- fabricat

- Producător

- de fabricaţie

- multe

- Piață

- Marketing

- Director de Marketing

- masca

- material

- Materiale

- max-width

- Mai..

- însemna

- mijloace

- membru

- Memorie

- metal

- Metale

- Metrici

- ar putea

- milion

- milioane

- minim

- dispărut

- model

- modelare

- Modele

- moduri de

- MOL

- moleculă

- luni

- mai mult

- cele mai multe

- muta

- în mişcare

- mult

- multiplu

- aproape

- Nevoie

- necesar

- nevoilor

- negativ

- Neutru

- Nou

- următor

- Nu.

- Nobil

- nod

- noduri

- acum

- număr

- octombrie

- of

- de multe ori

- on

- dată

- ONE

- afară

- de operare

- Operațiuni

- optimizare

- Optimizați

- optimizate

- or

- comandă

- Altele

- Altele

- al nostru

- afară

- peste

- Oxigen

- ambalaje

- parametrii

- special

- în special

- Model

- oameni

- efectua

- performanță

- efectuarea

- poate

- perspectivă

- fază

- fenomen

- Philippe

- fizic

- Fizic

- Fizică

- Stâlp

- Smoală

- pivot

- Plasma

- Plato

- Informații despre date Platon

- PlatoData

- joacă

- PoC

- pozitiv

- posibilităţile de

- posibil

- eventual

- potenţial

- potenţial

- putere

- puternic

- precis

- Precizie

- prezice

- preşedinte

- presiune

- Problemă

- probleme

- proces

- procese

- prelucrare

- produce

- Produs

- dezvoltare de produs

- producere

- productivitate

- Produse

- Profil

- Profiluri

- rentabilitatea

- Program

- Programare

- promițător

- dovadă

- dovada de concept

- Publicații

- Împinge

- întrebare

- repede

- C&D

- Rampă

- gamă

- rată

- tarife

- raport

- ajunge

- Reacţiona

- reacţie

- Reacții

- real

- viata reala

- motiv

- recent

- Recomandare

- recomandat

- reduce

- reducerea

- reducere

- reflecta

- regulat

- eliberaţi

- de încredere

- se bazează

- îndepărtare

- scoate

- îndepărtat

- eliminarea

- repetabil

- repetat

- înlocui

- raportează

- necesita

- necesar

- Cerinţe

- Necesită

- cercetare

- rezultat

- REZULTATE

- dezvaluie

- dreapta

- ROBERT

- Rol

- rulouri

- aproximativ

- norme

- Alerga

- Said

- acelaşi

- Spune

- Scară

- scalare

- scheme

- Ştiinţă

- urmăreşte

- văzut

- selectiv

- semiconductor

- senior

- sens

- instalare

- câteva

- schimbare

- să

- Siliciu

- simplu

- simplifica

- pur şi simplu

- simulare

- singur

- calificat

- mic

- So

- Software

- soluţii

- REZOLVAREA

- unele

- undeva

- Sursă

- Spaţiu

- specific

- Specificaţii

- Specificatii

- viteză

- Stabilitate

- stabil

- stivuite

- Stive

- Personal

- Stadiile

- Începe

- început

- Pas

- paşi

- Încă

- stres

- structura

- Ulterior

- substanțial

- astfel de

- brusc

- suficient

- sugerează

- furnizori

- Suprafață

- surpriză

- Durabilitate

- durabilă

- Sweep

- Elvețian

- sisteme

- Lua

- luare

- Vorbi

- vizate

- echipă

- Tehnic

- Tehnologii

- Tehnologia

- Dezvoltarea tehnologiei

- durată

- test

- Testarea

- teste

- decât

- acea

- Viitorul

- lor

- Lor

- apoi

- Acolo.

- termic

- Acestea

- ei

- lucruri

- Al treilea

- acest

- complet

- mii

- trei

- Prin

- Nivelul

- mai stricte

- timp

- sincronizare

- la

- împreună

- Tonă

- TONE

- de asemenea

- top

- atingeţi

- spre

- transferat

- Transforma

- tranziţie

- tendință

- încerca

- Două

- tipic

- tipic

- care stau la baza

- imprevizibil

- pe

- în sus

- us

- utilizare

- utilizat

- Utilizator

- folosind

- folosi

- verificat

- vertical

- vertical

- foarte

- de

- viabil

- Vicepreședinte

- vincent

- Virtual

- volatil

- vrea

- vrea

- a fost

- Cale..

- we

- săptămâni

- BINE

- Ce

- cand

- dacă

- care

- în timp ce

- întreg

- de ce

- voi

- cu

- în

- fără

- Cuvânt

- Apartamente

- de lucru

- fabrică

- ar

- an

- ani

- Randament

- elastic

- randamentele

- tu

- zephyrnet

- zero