Realizou-se em fevereiro a Conferência de Litografia Avançada da SPIE. Recentemente, tive a oportunidade de entrevistar Steven Scheer, vice-presidente de processos e materiais de padronização avançada do imec e revisar artigos selecionados que o imec apresentou.

Perguntei a Steve qual era a mensagem principal da SPIE este ano, ele disse que a preparação para o High NA é fundamental. Ele identificou três áreas-chave do ecossistema:

- Máscara e infra-estrutura RET (Resolution Enhancement Technology).

- Materiais, fotorresistente e subcamadas.

- Metrologia

As ferramentas de exposição também são importantes, claro, mas não é disso que Steve fala. Nota dos autores – também escreverei sobre as apresentações do SPIE da ASML.

Máscaras

Steve passou a listar os problemas relacionados à máscara:

- Mascarar efeitos 3D, como mudança de foco e perda de contraste – NA alto é uma exposição de baixo ângulo, tornando os efeitos 3D mais problemáticos.

- Blanks de máscara de baixa defectividade e máscaras com baixa variabilidade de rugosidade e CD

- Máscaras Low-n são necessárias para permitir maior contraste e reduzir os efeitos 3D da máscara.

- Técnicas de Correção Óptica de Proximidade.

- Escrita de máscara, multibeam.

- Costura de máscara – o tamanho menor do campo do scanner requer que a matriz seja costurada.

- 4x em uma direção, 8x em outra direção requer um novo tipo de design de máscara para permitir a costura.

- Películas para maior fonte de energia.

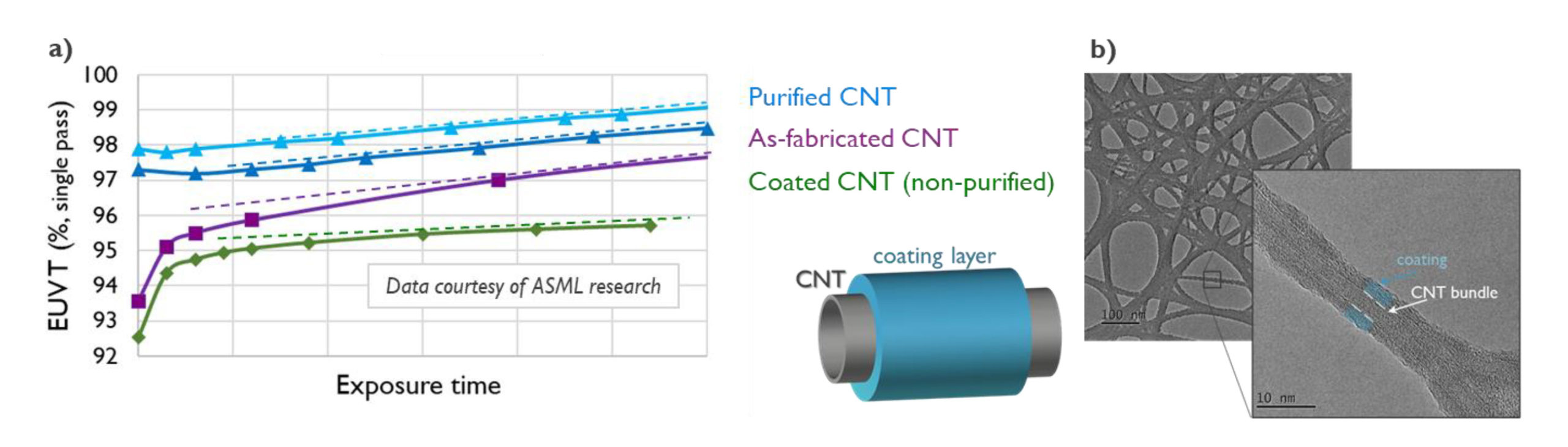

In “Películas de CNT: Otimização recente e resultados de exposição,” Joost Bekaert et.al., exploraram as películas de nanotubos de carbono (CNT).

A ASML tem sistemas de fonte de 600 watts em seu roteiro, as películas atuais baseadas em siliceto metálico só são viáveis até aproximadamente 400 watts. As películas precisam bloquear partículas, ter alta transmissão, resistência mecânica suficiente para serem suspensas em uma área de aproximadamente 110 mm por 140 mm e serem duráveis. A CNT mostrou até 98% de transmissão. A radiação EUV é tão energética que cria um plasma de hidrogênio que grava a película, eventualmente levando à perda de integridade mecânica da película. O imec tem avaliado as taxas de corrosão e como estabilizar a película.

As taxas de corrosão podem ser avaliadas observando a transmissão, pois a película é diluída pela corrosão, a transmissão aumenta. A Figura 1 ilustra a transmissão ao longo do tempo de uma Película sujeita a várias condições.

A ASML avalia a transmissão da película versus o tempo de exposição utilizando uma ferramenta de exposição a plasma offline e, neste trabalho, o imec demonstrou a exposição da película CNT até 3,000 wafers (96 matrizes a 30 mJ/cm² por wafer) e mostrou correlação entre os resultados obtidos da exposição real do scanner e os da ferramenta off-line.

As películas inicialmente possuem impurezas orgânicas voláteis do processo de fabricação que absorvem a energia EUV até queimarem, veja as curvas verde e roxa. O cozimento da película em altas temperaturas “purifica” a película queimando os contaminantes, resultando em mudanças de transmissão dominadas pela taxa de corrosão. A inclinação das duas curvas azuis é devida à taxa de corrosão. A curva verde ilustra uma película “revestida” que exibe uma taxa de corrosão mais baixa, porém o revestimento reduz a transmissão e pode não ser compatível com níveis de potência muito altos.

Fotorresistente

Steve, então discutiu o fotorresistente.

Para fotorresistente, um passo de 24nm a 20nm é um ponto ideal para inserção de alta NA com passo de 16nm a resolução final. A resistência quimicamente amplificada (CAR) tem desempenho ruim abaixo de 24 nm. Metal Oxide Resists (MOR) parece promissor até 17nm ou até 16nm. A defectividade ainda é um problema. As doses para um pitch de 24nm são 67mJ/cm2 para MOR e 77mJ/cm2 Para carro. MOR tem alguns problemas de estabilidade e quanto menor a dose, mais reativa/menos estável é a resistência. Estes são desafios, não impedimentos.

In “Subcamadas depositadas reduzidas para litografia EUV,” Gupta et.al., exploraram subcamadas fotorresistentes. À medida que o passo é encolhido, para a mesma camada fotorresistente, a proporção aumenta e pode levar ao colapso do padrão. A melhor adesão da subcamada pode resolver isso. Como alternativa, um fotorresiste mais fino pode ser utilizado para gerenciar a proporção, mas isso pode levar a problemas de corrosão, a menos que uma alta seletividade de corrosão sob a camada possa ser encontrada.

O imec descobriu que a energia da superfície das subcamadas depositadas pode ser combinada com o fotorresistente para obter melhores adesões. O ajuste de densidade da subcamada depositada pode ser utilizado para fornecer seletividade de corrosão melhorada.

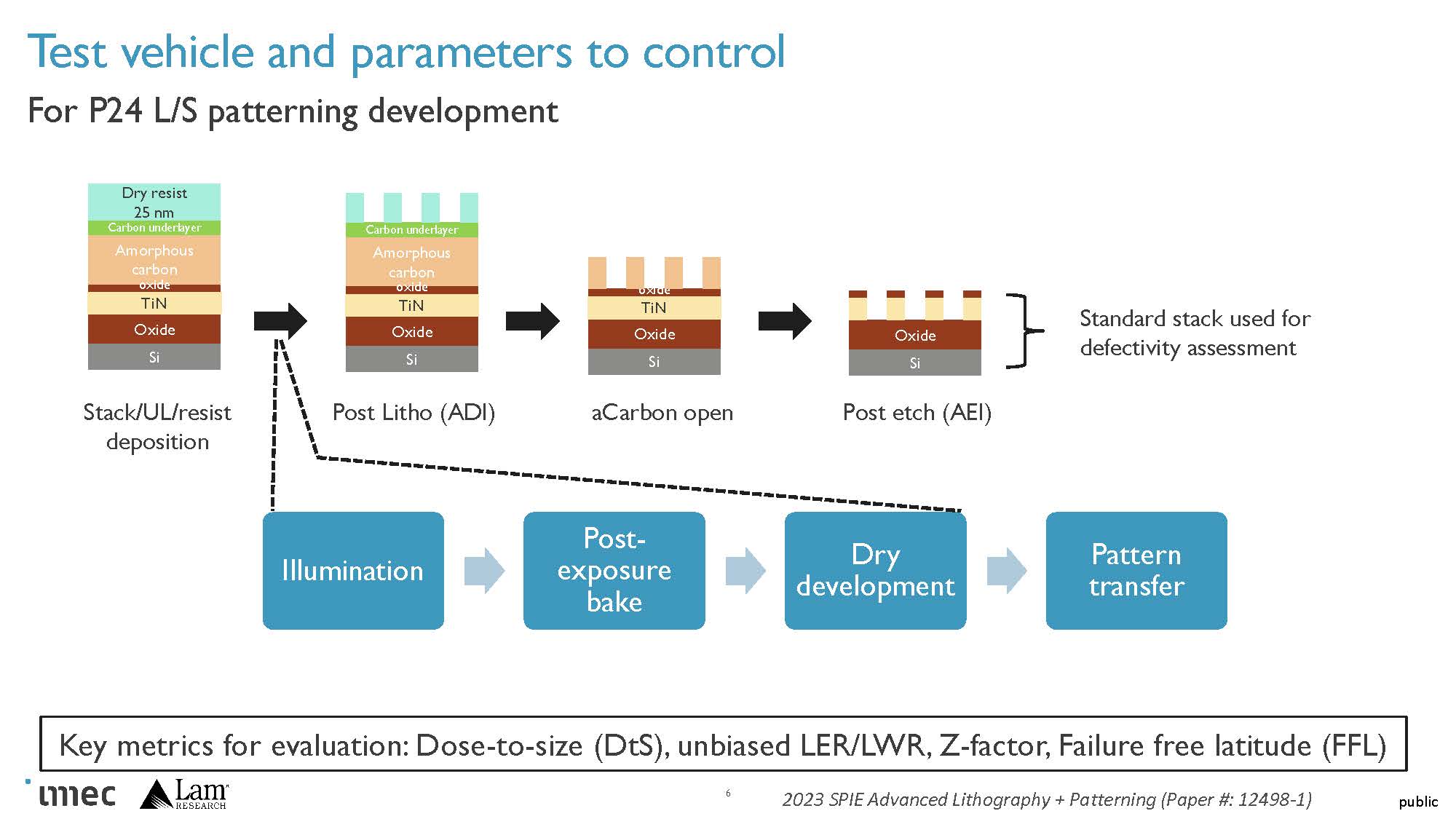

In “Prontidão de padronização de resistência seca para litografia EUV de alto NA,” Hyo Sean Suh et.al., do imec e Lam exploraram o processo fotorresistente seco de Lam. Para os processos N2+ e A14, espera-se que o pitch do Metal 2 (M2P) seja ~24nm com 15nm ponta a ponta (T2T) e, em seguida, em A10, M2P será ~22nm com <15nm T2T.

O processo Lam dry resist é ilustrado na figura 2.

Verificou-se que o cozimento pós-exposição (PEB) impulsiona fortemente a redução da dose, mas afeta as pontes e a rugosidade. A co-otimização do desenvolvimento e gravação atenua pontes e rugosidade e mostrou uma janela de processo robusta para padronização L/S de passo de 24 nm.

In “Viabilidade de dimensionamento de metal lógico com padrão único EUV de 0.55NA,” Dongbo Xu et.al. descreveu uma avaliação do que o sistema High-NA (0.55NA) pode alcançar com padrão único.

Eles concluíram que o passo de 24 nm parece alcançável. 20nm parece promissor na direção horizontal, mas a direção vertical precisa de mais trabalho. O passo de 18 nm precisa de trabalho adicional.

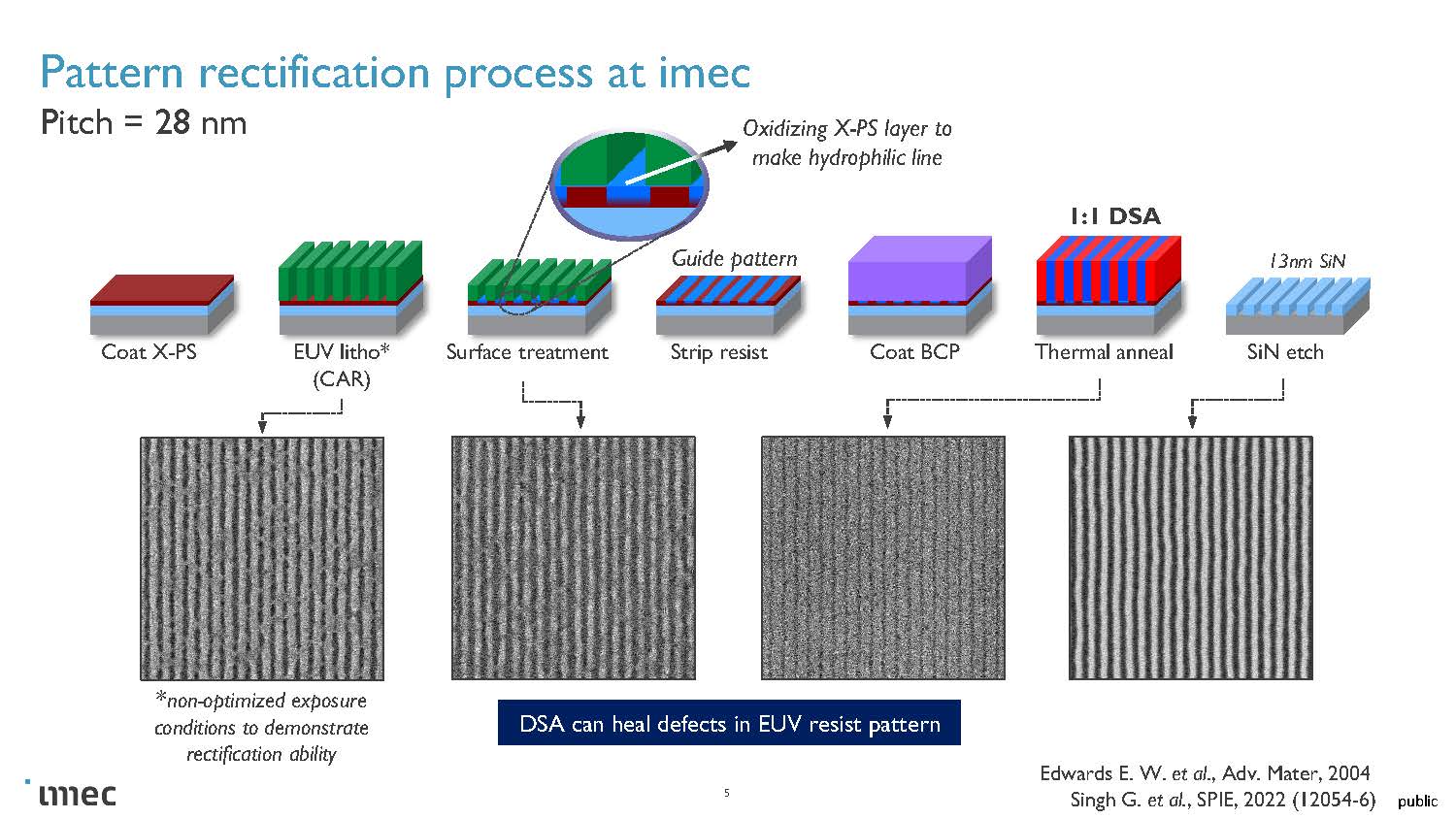

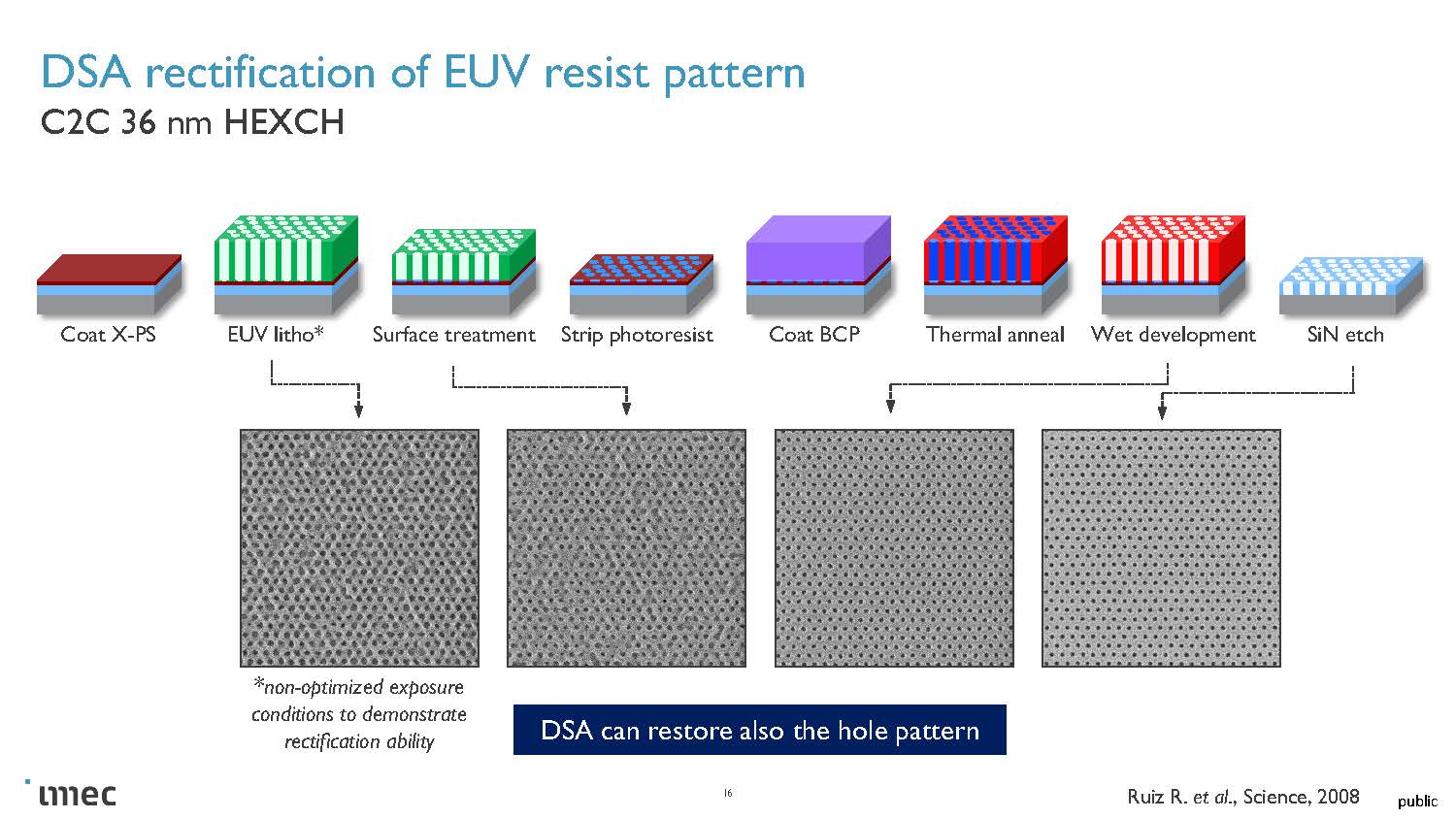

O EUV provou ser uma tecnologia muito desafiadora do ponto de vista da rugosidade da linha e do defeito estocástico. Directed Self Assembly (DSA) é uma tecnologia que existe há muito tempo, mas não ganhou muita força. O DSA agora está recebendo atenção como uma técnica para tratar a rugosidade da linha e os defeitos estocásticos do EUV.

In “RETIFICAÇÃO DE PADRÃO DE ESPAÇO DE LINHA DE LITOGRAFIA EUV USANDO AUTOMONTAGEM DIRECIONADA POR COPOLÍMERO DE BLOCO: Um estudo de rugosidade e defeitos,” Julie Van Bel et al. descobriu que combinar DSA com EUV é superior aos processos DSA baseados em litografia de imersão com menor rugosidade de largura de linha e sem defeitos de deslocamento.

In “Atenuação estocástica em litografia EUV por automontagem direcionada,” Lander Verstraete et.al. explorado usando DSA para mitigar defeitos estocásticos no processamento de EUV.

O processo imec para corrigir defeitos EUV de linha/espaço é ilustrado na figura 3.

O processo imec para corrigir defeitos em matrizes de contato é ilustrado na figura 4.

EUV mais DSA parece muito promissor para linha/espaços em um pitch de 28 nm com o defeito primário sendo pontes. Em uma melhoria de passo de 24 nm é necessária com muitos defeitos de ponte. Os defeitos se correlacionam com a formulação do copolímero em bloco e o tempo de recozimento.

Para matrizes de contato EUV + DSA melhora a uniformidade da dimensão crítica local (LCDU) e o erro de posicionamento do padrão e permite uma dose mais baixa.

Metrologia

À medida que as espessuras do filme são reduzidas, as taxas metrológicas de sinal para ruído tornam-se um problema.

Com EUV há uma janela de processo de defectividade, de um lado há um precipício onde as quebras no padrão se tornam um problema e do outro lado das janelas há um precipício onde as pontes entre os padrões se tornam um problema.

Quando um novo passo é tentado, há muitos defeitos que são reduzidos ao longo do tempo.

É difícil medir uma área grande o suficiente com sensibilidade suficiente. A inspeção por feixe E é sensível, mas lenta, a óptica é rápida, mas não sensível. Novos processos 3D como CFET apresentam desafios adicionais.

In “Prontidão de metrologia de resistência seca para alta NA EUVL,” Gian Francesco Lorusso e outros, investigam o Microscópio de Força Atômica (AFM), a inspeção E Beam e o CD SEM para a caracterização de fotorresistentes muito finos.

Usando o processo de fotorresistente seco Lam, o CD SEM mostrou ser viável até fotorresistente de 5 nm de espessura. À medida que a espessura da resistência diminuiu, a rugosidade da linha aumentou, a capacidade de impressão dos defeitos de ponte diminuiu, enquanto os defeitos de quebra permaneceram os mesmos. O colapso do padrão só foi visto em filmes mais espessos. As medições de AFM indicaram que a espessura do filme diminui. O E Beam mostrou boa captura de defeitos mesmo para filmes muito simples.

In “Metrologia de semicondutores para a era 3D,” J. Bogdanowicz et.al., exploram os desafios da metrologia em estruturas 3D.

Na era 3D, a direção Z tornou-se a nova escala X/Y. Para dispositivos lógicos, CFET e Semi-damasceno apresentam desafios, em memória 3D DRAM é um desafio futuro, e interconexões 3D para System Technology Co Optimization (STCO) são outro desafio.

Para os processos de Nanosheet horizontal e CFET, o recesso lateral e a caracterização do preenchimento e a detecção de resíduos e outros defeitos em pilhas multicamadas serão críticos. Na memória 3D, o perfil de orifício/divisão de alta proporção (HAR) e similar à detecção lógica de defeitos ocultos e resíduos em filmes de várias camadas será crítico. Para aplicações STCO, a integridade das interfaces de ligação e o alinhamento serão fundamentais.

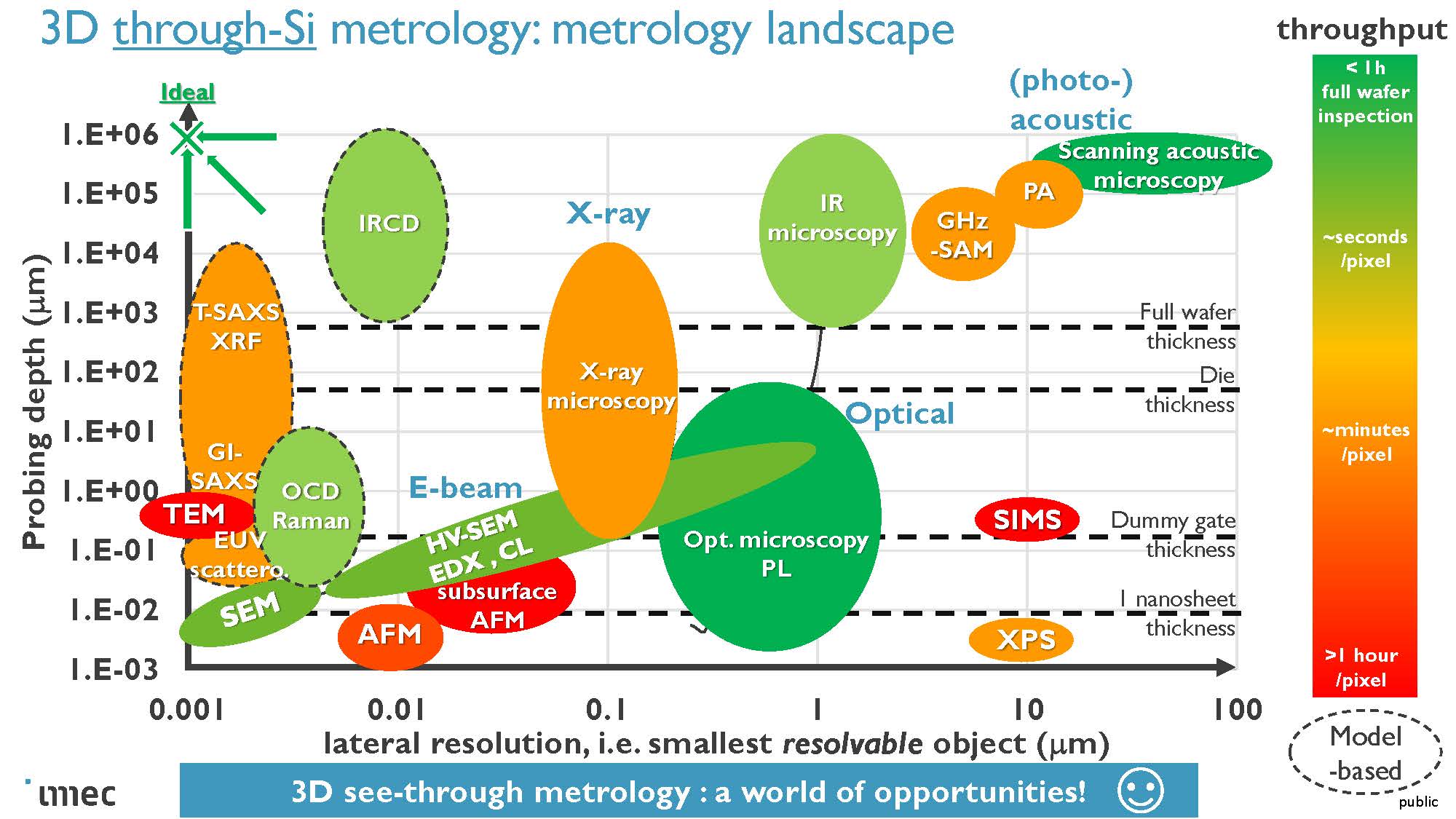

Para a metrologia de superfície tradicional, já existe uma troca entre sensibilidade e velocidade, agora a profundidade de inspeção versus resolução lateral é uma troca importante. A Figura 5 apresenta a profundidade de sondagem versus resolução lateral e rendimento para várias técnicas de metrologia.

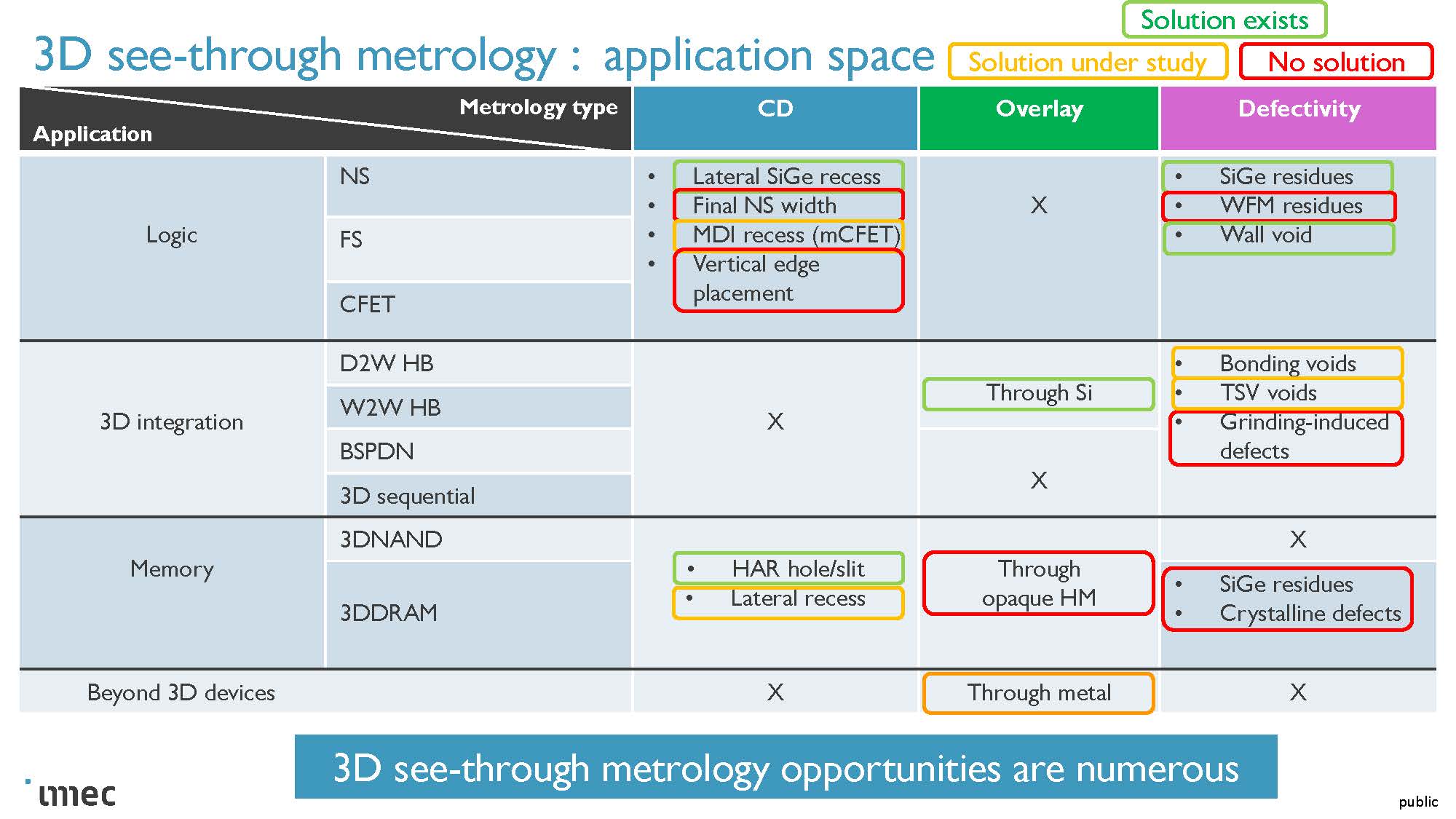

A Figura 6 resume a prontidão atual da metrologia 3D para atender a várias necessidades.

A partir da figura 6, ainda há muitos desafios a serem superados para alcançar um programa de metrologia abrangente.

Conclusão

A era do High NA EUV está se aproximando. Há um bom progresso sendo feito em películas, fotorresistentes e metrologia e o imec continua a trabalhar em todas as três áreas para obter mais progresso.

Leia também:

A TSMC gastou muito mais dinheiro em 300 mm do que você pensa

Conferência de Litografia Avançada SPIE 2023 – Anúncio AMAT Sculpta®

IEDM 2023 – Materiais 2D – Intel e TSMC

IEDM 2022 – Célula de Pista Imec 4

Compartilhe esta postagem via:

- Conteúdo com tecnologia de SEO e distribuição de relações públicas. Seja amplificado hoje.

- PlatoAiStream. Inteligência de Dados Web3. Conhecimento Amplificado. Acesse aqui.

- Cunhando o Futuro com Adryenn Ashley. Acesse aqui.

- Compre e venda ações em empresas PRE-IPO com PREIPO®. Acesse aqui.

- Fonte: https://semiwiki.com/lithography/329278-spie-2023-imec-preparing-for-high-na-euv/

- :tem

- :é

- :não

- :onde

- $UP

- 000

- 1

- 2022

- 2023

- 2D

- Materiais 2D

- 30

- 3d

- a

- Alcançar

- real

- Adicional

- endereço

- avançado

- litografia avançada

- AL

- Todos os Produtos

- já

- tb

- Amplificado

- an

- e

- Outro

- aplicações

- Aproximando

- aproximadamente

- SOMOS

- ÁREA

- áreas

- por aí

- AS

- aspecto

- Montagem

- At

- tentada

- por WhatsApp.

- autores

- cozimento

- baseado

- BE

- viga

- tornam-se

- sido

- ser

- abaixo

- entre

- Bloquear

- Azul

- Break

- quebra

- PONTE

- pontes

- queimar

- mas a

- by

- CAN

- capturar

- carro

- carbono

- CD

- desafiar

- desafios

- desafiante

- Alterações

- CO

- menos -

- combinando

- compatível

- compreensivo

- Concluído

- condições

- Conferência

- Contacto

- contaminantes

- continua

- contraste

- Correlação

- curso

- cria

- crítico

- Atual

- curva

- diminui

- demonstraram

- densidade

- depositado

- profundidade

- descrito

- Design

- Desenvolvimento

- Dispositivos/Instrumentos

- morrem

- Dimensão

- direção

- discutido

- luxação

- fazer

- down

- distância

- dirigido

- secar

- dois

- e

- E & T

- ecossistema

- efeitos

- permitir

- permite

- energia

- aprimoramento

- suficiente

- Era

- erro

- avaliadas

- avaliação

- avaliação

- Mesmo

- eventualmente

- exposições

- esperado

- explorar

- Explorado

- Exposição

- RÁPIDO

- Fevereiro

- campo

- Figura

- preencher

- Filme

- filmes

- Foco

- Escolha

- força

- formulação

- encontrado

- da

- mais distante

- futuro

- obtendo

- Bom estado, com sinais de uso

- Verde

- tinha

- Queijos duros

- Ter

- he

- Herói

- Alta

- superior

- Horizontal

- Como funciona o dobrador de carta de canal

- Como Negociar

- Contudo

- HTTPS

- hidrogênio

- i

- identificado

- ilustra

- imersão

- melhorado

- melhoria

- melhora

- in

- aumentou

- Aumenta

- indicado

- Infraestrutura

- inicialmente

- integridade

- Intel

- interliga

- interfaces de

- Entrevista

- Introduz

- investigar

- emitem

- questões

- IT

- jpg

- Chave

- Fuga

- paisagem

- grande

- camada

- camadas

- conduzir

- principal

- níveis

- como

- Line

- Lista

- local

- lógica

- longo

- muito tempo

- olhar

- procurando

- OLHARES

- fora

- lote

- Baixo

- moldadas

- Fazendo

- gerencia

- fabrica

- muitos

- máscara

- Máscaras

- correspondido

- materiais

- max-width

- Posso..

- a medida

- medições

- mecânico

- Memória

- mensagem

- metal

- Metrologia

- Microscópio

- Mitigar

- dinheiro

- mais

- muito

- múltiplos

- você merece...

- necessário

- Cria

- Novo

- não

- Ruído

- agora

- obtido

- of

- WOW!

- modo offline

- on

- ONE

- só

- Oportunidade

- otimização

- or

- orgânico

- Outros

- Fora

- Acima de

- Superar

- papéis

- padrão

- padrões

- atuação

- perspectiva

- Passo

- Plasma

- platão

- Inteligência de Dados Platão

- PlatãoData

- mais

- pobre

- Publique

- preparação

- Apresentações

- apresentado

- presentes

- presidente

- primário

- Problema

- processo

- processos

- em processamento

- profiling

- Agenda

- Progresso

- promissor

- comprovado

- fornecer

- Radiação

- Taxa

- Preços

- relação

- Leia

- Prontidão

- recentemente

- recentemente

- reduzir

- Reduzido

- reduz

- redução

- relacionado

- permaneceu

- exige

- Resolução

- resultando

- Resultados

- rever

- roadmap

- uma conta de despesas robusta

- Dito

- mesmo

- dimensionamento

- Sean

- Vejo

- visto

- selecionado

- AUTO

- SEM

- Semi

- sensível

- Sensibilidade

- mudança

- mostrou

- mostrando

- lado

- Signal

- semelhante

- solteiro

- Tamanho

- Declive

- lento

- menor

- So

- alguns

- fonte

- Espaço

- velocidade

- gasto

- Spot

- Estabilidade

- estabilizar

- estável

- Pilhas

- Steve

- Ainda

- força

- discordaram

- Estudo

- sujeito

- tal

- suficiente

- topo

- superfície

- suspenso

- doce

- .

- sistemas

- negociações

- técnicas

- Tecnologia

- do que

- que

- A

- O bloco

- deles

- então

- Lá.

- Este

- deles

- coisa

- isto

- este ano

- aqueles

- três

- Taxa de transferência

- tempo

- para

- juntos

- também

- ferramenta

- ferramentas

- para

- pista

- tração

- comércio

- tradicional

- dois

- tipo

- final

- para

- até

- utilização

- utilizado

- Utilizando

- vário

- Contra

- vertical

- muito

- via

- viável

- Vice-Presidente

- volátil

- foi

- BEM

- fui

- O Quê

- enquanto

- precisarão

- Windows

- de

- Atividades:

- escrever

- escrita

- ano

- Você

- zefirnet