26 stycznia 2024 r

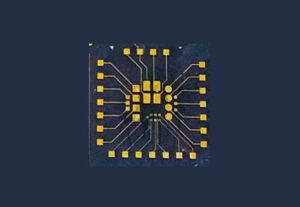

(Wiadomości Nanowerk) Badacze z MIT opracowali technikę wytwarzania przyrostowego, która umożliwia szybkie drukowanie przy użyciu ciekłego metalu, umożliwiając wytwarzanie wielkogabarytowych części, takich jak nogi do stołów i ramy krzeseł, w ciągu kilku minut. Ich technika, zwana drukowaniem ciekłym metalem (LMP), polega na osadzaniu stopionego aluminium wzdłuż określonej ścieżki w złożu drobnych szklanych kulek. Aluminium szybko twardnieje, tworząc strukturę 3D.

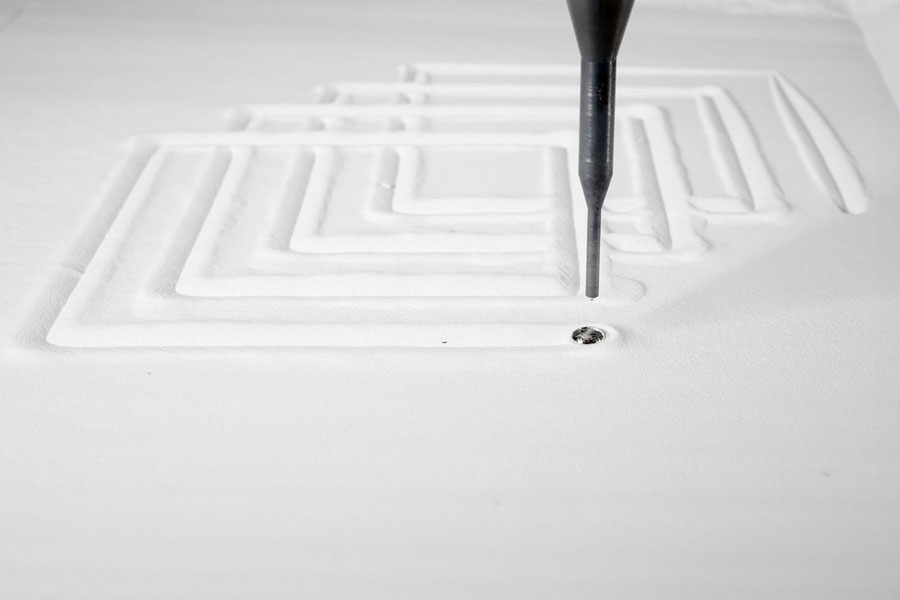

Proces drukowania na ciekłym metalu polega na osadzaniu stopionego aluminium wzdłuż określonej ścieżki w złożu drobnych szklanych kulek, jak pokazano tutaj. (Zdjęcie: Laboratorium samodzielnego montażu MIT)

Proces drukowania na ciekłym metalu polega na osadzaniu stopionego aluminium wzdłuż określonej ścieżki w złożu drobnych szklanych kulek, jak pokazano tutaj. (Zdjęcie: Laboratorium samodzielnego montażu MIT)

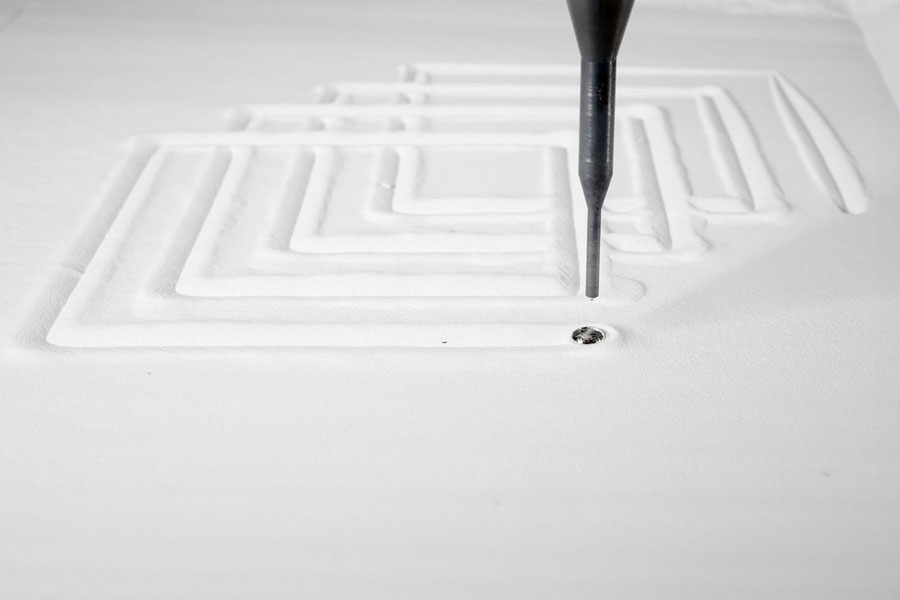

Proces LMP może umożliwić drukowanie złożonych geometrii, takich jak widoczna tutaj spirala. (Zdjęcie: Laboratorium samodzielnego montażu MIT)

Proces LMP może umożliwić drukowanie złożonych geometrii, takich jak widoczna tutaj spirala. (Zdjęcie: Laboratorium samodzielnego montażu MIT)

Naukowcy mogą dostosować prędkość podawania w procesie drukowania ciekłym metalem, tak aby w miarę ruchu dyszy osadzała się większa lub mniejsza ilość materiału, zmieniając kształt drukowanego obiektu. (Zdjęcie: Laboratorium samodzielnego montażu MIT) Wykorzystali LMP do szybkiego wyprodukowania aluminiowych ram o zmiennej grubości, które były wystarczająco trwałe, aby wytrzymać procesy obróbki, takie jak frezowanie i wytaczanie. Zademonstrowali połączenie LMP i technik przetwarzania końcowego, aby krzesła i stół składały się z szybko drukowanych części aluminiowych o niższej rozdzielczości i innych komponentów, takich jak kawałki drewna. Idąc dalej, badacze chcą kontynuować prace nad maszyną, aby umożliwić spójne ogrzewanie dyszy i zapobiec przywieraniu materiału, a także uzyskać lepszą kontrolę nad przepływem stopionego materiału. Jednak większe średnice dysz mogą powodować nieregularne wydruki, dlatego nadal istnieją wyzwania techniczne do pokonania. „Gdybyśmy mogli stworzyć tę maszynę, której ludzie mogliby faktycznie używać do topienia aluminium pochodzącego z recyklingu i drukowania części, stanowiłoby to przełom w produkcji metali. W tej chwili nie jest to wystarczająco niezawodne, aby to osiągnąć, ale taki jest cel” – mówi Tibbits. „W Emeco wywodzimy się ze świata bardzo analogowej produkcji, więc zobaczenie, jak druk z ciekłego metalu tworzy zróżnicowane geometrie z potencjałem w postaci w pełni konstrukcyjnych części, było naprawdę fascynujące” – mówi Jaye Buchbinder, który kieruje rozwojem biznesu w firmie meblarskiej Emeco i był nie zaangażowany w tę pracę. „Druk ciekłego metalu naprawdę przoduje w zakresie możliwości wytwarzania części metalowych o niestandardowej geometrii przy jednoczesnym zachowaniu szybkiego czasu realizacji, jakiego normalnie nie można uzyskać w przypadku innych technologii drukowania lub formowania. Technologia ta z pewnością ma potencjał, aby zrewolucjonizować sposób, w jaki obecnie podchodzi się do drukowania i formowania metali”.

Naukowcy mogą dostosować prędkość podawania w procesie drukowania ciekłym metalem, tak aby w miarę ruchu dyszy osadzała się większa lub mniejsza ilość materiału, zmieniając kształt drukowanego obiektu. (Zdjęcie: Laboratorium samodzielnego montażu MIT) Wykorzystali LMP do szybkiego wyprodukowania aluminiowych ram o zmiennej grubości, które były wystarczająco trwałe, aby wytrzymać procesy obróbki, takie jak frezowanie i wytaczanie. Zademonstrowali połączenie LMP i technik przetwarzania końcowego, aby krzesła i stół składały się z szybko drukowanych części aluminiowych o niższej rozdzielczości i innych komponentów, takich jak kawałki drewna. Idąc dalej, badacze chcą kontynuować prace nad maszyną, aby umożliwić spójne ogrzewanie dyszy i zapobiec przywieraniu materiału, a także uzyskać lepszą kontrolę nad przepływem stopionego materiału. Jednak większe średnice dysz mogą powodować nieregularne wydruki, dlatego nadal istnieją wyzwania techniczne do pokonania. „Gdybyśmy mogli stworzyć tę maszynę, której ludzie mogliby faktycznie używać do topienia aluminium pochodzącego z recyklingu i drukowania części, stanowiłoby to przełom w produkcji metali. W tej chwili nie jest to wystarczająco niezawodne, aby to osiągnąć, ale taki jest cel” – mówi Tibbits. „W Emeco wywodzimy się ze świata bardzo analogowej produkcji, więc zobaczenie, jak druk z ciekłego metalu tworzy zróżnicowane geometrie z potencjałem w postaci w pełni konstrukcyjnych części, było naprawdę fascynujące” – mówi Jaye Buchbinder, który kieruje rozwojem biznesu w firmie meblarskiej Emeco i był nie zaangażowany w tę pracę. „Druk ciekłego metalu naprawdę przoduje w zakresie możliwości wytwarzania części metalowych o niestandardowej geometrii przy jednoczesnym zachowaniu szybkiego czasu realizacji, jakiego normalnie nie można uzyskać w przypadku innych technologii drukowania lub formowania. Technologia ta z pewnością ma potencjał, aby zrewolucjonizować sposób, w jaki obecnie podchodzi się do drukowania i formowania metali”.

[Osadzone treści]

Naukowcy twierdzą, że LMP jest co najmniej 10 razy szybszy niż porównywalny proces wytwarzania dodatków metalicznych, a procedura podgrzewania i topienia metalu jest bardziej wydajna niż inne metody. Technika ta poświęca rozdzielczość na rzecz szybkości i skali. Chociaż może drukować elementy większe niż te zwykle wytwarzane przy użyciu wolniejszych technik addytywnych i przy niższych kosztach, nie jest w stanie osiągnąć wysokich rozdzielczości. Na przykład części wyprodukowane przy użyciu LMP nadawałyby się do niektórych zastosowań w architekturze, budownictwie i wzornictwie przemysłowym, gdzie elementy większych konstrukcji często nie wymagają bardzo drobnych szczegółów. Można go również skutecznie wykorzystać do szybkiego prototypowania z wykorzystaniem metalu pochodzącego z recyklingu lub złomu. W niedawnym badaniu naukowcy zademonstrowali tę procedurę, drukując aluminiowe ramy i części stołów i krzeseł, które były wystarczająco mocne, aby wytrzymać obróbkę po druku. Pokazali, jak komponenty wykonane z LMP można połączyć z procesami o wysokiej rozdzielczości i dodatkowymi materiałami, aby stworzyć funkcjonalne meble. „To zupełnie inny kierunek myślenia o produkcji metali, który ma ogromne zalety. Ma to też swoje wady. Jednak większość naszego zbudowanego świata — otaczających nas rzeczy, takich jak stoły, krzesła i budynki — nie wymaga bardzo wysokiej rozdzielczości. Szybkość i skala, a także powtarzalność i zużycie energii to ważne wskaźniki” – mówi Skylar Tibbits, profesor nadzwyczajny na Wydziale Architektury i współdyrektor Self-Assembly Lab, który jest starszym autorem artykułu przedstawiającego LMP („Druk ciekłego metalu”; PDF). Do Tibbits w artykule dołączył główny autor Zain Karsan SM '23, który jest obecnie doktorantem w ETH Zurich; a także Kimball Kaiser SM '22 i Jared Laucks, naukowiec i współdyrektor laboratorium. Wyniki badań zaprezentowano na konferencji Stowarzyszenia na rzecz Projektowania Wspomaganego Komputerowo w Architekturze, a niedawno opublikowano je w materiałach stowarzyszenia. Proces drukowania na ciekłym metalu polega na osadzaniu stopionego aluminium wzdłuż określonej ścieżki w złożu drobnych szklanych kulek, jak pokazano tutaj. (Zdjęcie: Laboratorium samodzielnego montażu MIT)

Proces drukowania na ciekłym metalu polega na osadzaniu stopionego aluminium wzdłuż określonej ścieżki w złożu drobnych szklanych kulek, jak pokazano tutaj. (Zdjęcie: Laboratorium samodzielnego montażu MIT)

Znaczące przyspieszenie

Jedna z metod drukowania z użyciem metali, powszechna w budownictwie i architekturze, zwana wytwarzaniem przyrostowym łukiem drutowym (WAAM), umożliwia wytwarzanie dużych struktur o niskiej rozdzielczości, ale mogą one być podatne na pękanie i wypaczanie, ponieważ niektóre części muszą zostać przetopione podczas proces drukowania. Z drugiej strony LMP utrzymuje materiał w stanie stopionym przez cały proces, unikając niektórych problemów strukturalnych spowodowanych przetapianiem. Opierając się na wcześniejszych pracach grupy nad szybkim drukiem płynnym przy użyciu gumy, badacze zbudowali maszynę, która topi aluminium, zatrzymuje stopiony metal i osadza go przez dyszę z dużą prędkością. Części wielkogabarytowe można wydrukować w ciągu zaledwie kilku sekund, a następnie roztopione aluminium stygnie w ciągu kilku minut. „Nasze tempo przetwarzania jest naprawdę wysokie, ale bardzo trudne do kontrolowania. Przypomina to mniej więcej otwarcie kranu. Masz dużą ilość materiału do stopienia, co zajmuje trochę czasu, ale gdy już go stopisz, przypomina to otwarcie kranu. Dzięki temu możemy bardzo szybko wydrukować te geometrie” – wyjaśnia Karsan. Zespół wybrał aluminium, ponieważ jest ono powszechnie stosowane w budownictwie i można je tanio i efektywnie poddać recyklingowi. Kawałki aluminium wielkości bochenka chleba są umieszczane w piecu elektrycznym, „który zasadniczo przypomina powiększony toster” – dodaje Karsan. Metalowe cewki wewnątrz pieca nagrzewają metal do 700 stopni Celsjusza, nieco powyżej temperatury topnienia aluminium wynoszącej 660 stopni. Aluminium jest utrzymywane w wysokiej temperaturze w tyglu grafitowym, a następnie stopiony materiał jest wprowadzany grawitacyjnie przez dyszę ceramiczną do stołu drukującego wzdłuż zadanej ścieżki. Odkryli, że im większą ilość aluminium można stopić, tym szybciej może pracować drukarka. „Roztopione aluminium zniszczy prawie wszystko na swojej drodze. Zaczęliśmy od dysz ze stali nierdzewnej, następnie przeszliśmy na tytan, zanim skończyliśmy na ceramice. Jednak nawet dysze ceramiczne mogą się zatykać, ponieważ nagrzewanie końcówki dyszy nie zawsze jest całkowicie równomierne” – mówi Karsan. Wstrzykując stopiony materiał bezpośrednio do substancji ziarnistej, badacze nie muszą drukować podpór, które utrzymają aluminiową konstrukcję w trakcie nabierania kształtu. Proces LMP może umożliwić drukowanie złożonych geometrii, takich jak widoczna tutaj spirala. (Zdjęcie: Laboratorium samodzielnego montażu MIT)

Proces LMP może umożliwić drukowanie złożonych geometrii, takich jak widoczna tutaj spirala. (Zdjęcie: Laboratorium samodzielnego montażu MIT)

Udoskonalanie procesu

Przed wybraniem kulek szklanych o średnicy 100 mikronów eksperymentowali z różnymi materiałami do wypełnienia stołu drukującego, w tym z proszkami grafitowymi i solą. Drobne szklane koraliki, które wytrzymują ekstremalnie wysoką temperaturę roztopionego aluminium, działają jak neutralna zawiesina, dzięki czemu metal może szybko się ochłodzić. „Szklane koraliki są tak delikatne, że w dłoni wyglądają jak jedwab. Proszek jest tak mały, że tak naprawdę nie zmienia właściwości powierzchni drukowanego obiektu” – mówi Tibbits. Ilość stopionego materiału znajdującego się w tyglu, głębokość łoża drukującego oraz rozmiar i kształt dyszy mają największy wpływ na geometrię finalnego obiektu. Na przykład najpierw drukowane są części przedmiotu o większej średnicy, ponieważ ilość aluminium dozowanego przez dyszę zmniejsza się w miarę opróżniania tygla. Zmiana głębokości dyszy powoduje zmianę grubości metalowej konstrukcji. Aby wspomóc proces LMP, badacze opracowali model numeryczny umożliwiający oszacowanie ilości materiału, który zostanie osadzony w stole drukującym w danym momencie. Ponieważ dysza wciska się w proszek kulek szklanych, badacze nie mogą obserwować osadzania się stopionego aluminium, dlatego potrzebowali sposobu na symulację tego, co powinno się dziać w określonych momentach procesu drukowania, wyjaśnia Tibbits. Naukowcy mogą dostosować prędkość podawania w procesie drukowania ciekłym metalem, tak aby w miarę ruchu dyszy osadzała się większa lub mniejsza ilość materiału, zmieniając kształt drukowanego obiektu. (Zdjęcie: Laboratorium samodzielnego montażu MIT) Wykorzystali LMP do szybkiego wyprodukowania aluminiowych ram o zmiennej grubości, które były wystarczająco trwałe, aby wytrzymać procesy obróbki, takie jak frezowanie i wytaczanie. Zademonstrowali połączenie LMP i technik przetwarzania końcowego, aby krzesła i stół składały się z szybko drukowanych części aluminiowych o niższej rozdzielczości i innych komponentów, takich jak kawałki drewna. Idąc dalej, badacze chcą kontynuować prace nad maszyną, aby umożliwić spójne ogrzewanie dyszy i zapobiec przywieraniu materiału, a także uzyskać lepszą kontrolę nad przepływem stopionego materiału. Jednak większe średnice dysz mogą powodować nieregularne wydruki, dlatego nadal istnieją wyzwania techniczne do pokonania. „Gdybyśmy mogli stworzyć tę maszynę, której ludzie mogliby faktycznie używać do topienia aluminium pochodzącego z recyklingu i drukowania części, stanowiłoby to przełom w produkcji metali. W tej chwili nie jest to wystarczająco niezawodne, aby to osiągnąć, ale taki jest cel” – mówi Tibbits. „W Emeco wywodzimy się ze świata bardzo analogowej produkcji, więc zobaczenie, jak druk z ciekłego metalu tworzy zróżnicowane geometrie z potencjałem w postaci w pełni konstrukcyjnych części, było naprawdę fascynujące” – mówi Jaye Buchbinder, który kieruje rozwojem biznesu w firmie meblarskiej Emeco i był nie zaangażowany w tę pracę. „Druk ciekłego metalu naprawdę przoduje w zakresie możliwości wytwarzania części metalowych o niestandardowej geometrii przy jednoczesnym zachowaniu szybkiego czasu realizacji, jakiego normalnie nie można uzyskać w przypadku innych technologii drukowania lub formowania. Technologia ta z pewnością ma potencjał, aby zrewolucjonizować sposób, w jaki obecnie podchodzi się do drukowania i formowania metali”.

Naukowcy mogą dostosować prędkość podawania w procesie drukowania ciekłym metalem, tak aby w miarę ruchu dyszy osadzała się większa lub mniejsza ilość materiału, zmieniając kształt drukowanego obiektu. (Zdjęcie: Laboratorium samodzielnego montażu MIT) Wykorzystali LMP do szybkiego wyprodukowania aluminiowych ram o zmiennej grubości, które były wystarczająco trwałe, aby wytrzymać procesy obróbki, takie jak frezowanie i wytaczanie. Zademonstrowali połączenie LMP i technik przetwarzania końcowego, aby krzesła i stół składały się z szybko drukowanych części aluminiowych o niższej rozdzielczości i innych komponentów, takich jak kawałki drewna. Idąc dalej, badacze chcą kontynuować prace nad maszyną, aby umożliwić spójne ogrzewanie dyszy i zapobiec przywieraniu materiału, a także uzyskać lepszą kontrolę nad przepływem stopionego materiału. Jednak większe średnice dysz mogą powodować nieregularne wydruki, dlatego nadal istnieją wyzwania techniczne do pokonania. „Gdybyśmy mogli stworzyć tę maszynę, której ludzie mogliby faktycznie używać do topienia aluminium pochodzącego z recyklingu i drukowania części, stanowiłoby to przełom w produkcji metali. W tej chwili nie jest to wystarczająco niezawodne, aby to osiągnąć, ale taki jest cel” – mówi Tibbits. „W Emeco wywodzimy się ze świata bardzo analogowej produkcji, więc zobaczenie, jak druk z ciekłego metalu tworzy zróżnicowane geometrie z potencjałem w postaci w pełni konstrukcyjnych części, było naprawdę fascynujące” – mówi Jaye Buchbinder, który kieruje rozwojem biznesu w firmie meblarskiej Emeco i był nie zaangażowany w tę pracę. „Druk ciekłego metalu naprawdę przoduje w zakresie możliwości wytwarzania części metalowych o niestandardowej geometrii przy jednoczesnym zachowaniu szybkiego czasu realizacji, jakiego normalnie nie można uzyskać w przypadku innych technologii drukowania lub formowania. Technologia ta z pewnością ma potencjał, aby zrewolucjonizować sposób, w jaki obecnie podchodzi się do drukowania i formowania metali”.

- Dystrybucja treści i PR oparta na SEO. Uzyskaj wzmocnienie już dziś.

- PlatoData.Network Pionowe generatywne AI. Wzmocnij się. Dostęp tutaj.

- PlatoAiStream. Inteligencja Web3. Wiedza wzmocniona. Dostęp tutaj.

- PlatonESG. Węgiel Czysta technologia, Energia, Środowisko, Słoneczny, Gospodarowanie odpadami. Dostęp tutaj.

- Platon Zdrowie. Inteligencja w zakresie biotechnologii i badań klinicznych. Dostęp tutaj.

- Źródło: https://www.nanowerk.com/news2/gadget/newsid=64521.php

- :ma

- :Jest

- :nie

- :Gdzie

- $W GÓRĘ

- 10

- 12

- 26

- 3d

- 3D druku

- 7

- 700

- 8

- 9

- a

- zdolność

- Zdolny

- O nas

- powyżej

- Osiągać

- działać

- faktycznie

- Dodatkowy

- dodatek

- produkcja dodatkowa

- Dodaje

- dostosować

- Zalety

- AID

- Wszystkie kategorie

- wzdłuż

- również

- zawsze

- ilość

- an

- i

- aplikacje

- Łuk

- architektura

- SĄ

- na około

- AS

- Współpracownik

- Stowarzyszenie

- At

- autor

- unikając

- Gruntownie

- BE

- bo

- zanim

- Ulepsz Swój

- Duży

- Najwyższa

- Nudny

- Chleb

- wybudowany

- biznes

- rozwój biznesu

- ale

- by

- nazywa

- CAN

- nie może

- powodowany

- Celsjusz

- Centrum

- pewien

- Krzesło

- wyzwania

- zmiana

- wymiana pieniędzy

- Charakterystyka

- wybrał

- połączenie

- połączony

- jak

- wspólny

- powszechnie

- sukcesy firma

- porównywalny

- zniewalający

- całkowicie

- kompleks

- składniki

- w składzie

- komputer

- Konferencja

- zgodny

- Budowa

- konsumpcja

- zawartość

- kontrola

- Chłodny

- Koszty:

- mógłby

- świetny

- Stwórz

- Tworzenie

- Obecnie

- zwyczaj

- Data

- Zdecydowanie

- wykazać

- wykazać

- Departament

- zdeponowany

- depozyty

- głębokość

- Wnętrze

- zniszczyć

- detale

- rozwinięty

- oprogramowania

- różne

- trudny

- kierunek

- bezpośrednio

- do

- robi

- Nie

- nie

- na dół

- wady

- rysunek

- podczas

- faktycznie

- wydajny

- skutecznie

- elektryczny

- osadzone

- umożliwiać

- Umożliwia

- zakończony

- energia

- Zużycie energii

- dość

- całkowicie

- oszacowanie

- ETH.

- ETH Zurich

- Parzyste

- wszystko

- Objaśnia

- niezwykle

- szybciej

- kran

- czuć

- kilka

- wypełniać

- finał

- w porządku

- i terminów, a

- pływ

- W razie zamówieenia projektu

- Naprzód

- znaleziono

- od

- w pełni

- funkcjonalny

- game-changer

- geometria

- otrzymać

- dany

- szkło

- Go

- cel

- będzie

- ziarnisty

- Grupy

- ręka

- Have

- Trzymany

- tutaj

- Wysoki

- wysoka rozdzielczość

- przytrzymaj

- posiada

- W jaki sposób

- HTTPS

- olbrzymi

- obraz

- Oddziaływania

- ważny

- in

- W innych

- Włącznie z

- przemysłowy

- wewnątrz

- przykład

- najnowszych

- wprowadzenie

- zaangażowany

- dotyczy

- problemy

- IT

- JEGO

- Dołączył

- jpg

- właśnie

- Trzymać

- laboratorium

- duży

- na dużą skalę

- większe

- prowadzić

- Wyprowadzenia

- najmniej

- nogi

- mniej

- lubić

- Linia

- Ciecz

- niższy

- maszyna

- zrobiony

- utrzymanie

- robić

- produkcja

- materiał

- materiały

- Materia

- metal

- Przemysł metalowy

- metoda

- metody

- Metryka

- Środkowy

- minuty

- MIT

- model

- jeszcze

- bardziej wydajny

- większość

- przeniósł

- porusza się

- przeniesienie

- musi

- Potrzebować

- potrzebne

- Neutralny

- normalnie

- już dziś

- niuansowany

- numer

- przedmiot

- of

- poza

- często

- on

- pewnego razu

- ONE

- otwarcie

- or

- Inne

- ludzkiej,

- koniec

- Przezwyciężać

- Papier

- strony

- ścieżka

- Ludzie

- PhD

- sztuk

- plato

- Analiza danych Platona

- PlatoDane

- gracz

- punkt

- zwrotnica

- przetwarzanie końcowe

- potencjał

- predefiniowane

- przedstawione

- zapobiec

- poprzedni

- druk

- wydruki

- procedura

- Obrady

- wygląda tak

- procesów

- produkować

- Wytworzony

- produkcji

- Profesor

- prototypowanie

- opublikowany

- wypycha

- Szybki

- szybko

- szybki

- szybko

- Kurs

- naprawdę

- niedawny

- niedawno

- recyklingu

- rzetelny

- wymagać

- Badania naukowe

- Badacze

- Rozkład

- zrewolucjonizować

- prawo

- gumowy

- poświęcać

- sól

- powiedzieć

- mówią

- Skala

- Naukowiec

- sekund

- widzenie

- widziany

- wybierając

- senior

- kilka

- Shape

- powinien

- pokazał

- jedwab

- ponieważ

- Rozmiar

- mały

- So

- kilka

- coś

- prędkość

- prędkości

- Stal nierdzewna

- rozpoczęty

- stal

- klejący

- Nadal

- silny

- strukturalny

- Struktura

- Struktury

- student

- Badanie

- substancja

- odpowiedni

- podpory

- Powierzchnia

- wrażliwy

- zawieszenie

- stół

- trwa

- Stuknij

- zespół

- Techniczny

- technika

- Techniki

- Technologies

- Technologia

- REGULAMIN

- niż

- że

- Połączenia

- świat

- ich

- następnie

- Tam.

- Te

- one

- rzeczy

- myśleć

- to

- tych

- Przez

- poprzez

- czas

- czasy

- typ

- Tytan

- do

- także

- zazwyczaj

- us

- posługiwać się

- używany

- wykorzystany

- zmienna

- początku.

- Wideo

- Tom

- spacery

- chcieć

- była

- Oglądaj

- Droga..

- we

- DOBRZE

- były

- Co

- który

- Podczas

- KIM

- będzie

- Drut

- w

- drewno

- Praca

- świat

- by

- ty

- Twój

- youtube

- zefirnet

- Zurych