Wytrawianie plazmowe jest prawdopodobnie najważniejszym procesem w produkcji półprzewodników i prawdopodobnie najbardziej złożonym ze wszystkich operacji fabrycznych obok fotolitografii. Prawie połowa wszystkich etapów fabryk polega na plazmie, energetycznym zjonizowanym gazie.

Pomimo stale kurczących się tranzystorów i komórek pamięci inżynierowie nadal dostarczają niezawodne procesy wytrawiania.

„Aby w sposób zrównoważony tworzyć chipy z precyzją na poziomie nanoskali i odpowiednią strukturą kosztów, producenci sprzętu do produkcji płytek muszą przesuwać granice fizyki plazmy, inżynierii materiałowej i analizy danych, aby dostarczać potrzebne rozwiązania sprzętowe” — powiedział Thomas Bondur, wiceprezes korporacyjny ds. Marketing grupy produktów Etch pod adresem Lam Research. Nigdzie nie jest to bardziej widoczne niż w przypadku wytrawiania plazmowego, które działa ręka w rękę z litografią w celu tworzenia dokładnych, powtarzalnych cech na płytkach.

W tym raporcie przeanalizowano kluczowe etapy wytrawiania w 3D NAND, DRAM, nanosheet FET i interkonektach, z perspektywicznym spojrzeniem na urządzenia 2D i niskobudżetowe przetwarzanie zaplecza. Przemysł dąży również do bardziej zrównoważonych chemii wytrawiania w celu zmniejszenia równoważnego COXNUMX2 emisji ze swoich fabryk.

Dla wielu producentów narzędzi modelowanie procesu odgrywa kluczową rolę w opracowywaniu procesu wytrawiania. Celem jest skrócenie czasu wprowadzenia produktu na rynek przy jednoczesnym obniżeniu kosztów płytek i masek.

„Optymalizacja procesu wytrawiania na niektórych z najtrudniejszych etapów może zająć rok lub dłużej” — powiedział Barrett Finch, starszy dyrektor marketingu w Lam Research. „Niedawno zakończyliśmy prace nad symulacją procesu w ciągu trzech tygodni, które miały zająć trzy miesiące przy użyciu typowych testów i prac rozwojowych opartych na krzemie”.

Może to wynieść setki tysięcy, a nawet miliony dolarów, tylko w przypadku kosztów maski i płytki dla producenta urządzenia.

Podstawy trawienia

Proces wytrawiania działa ręka w rękę z litografią. Wytrawianie zwykle poprzedza osadzanie warstwy (przez epitaksję, chemiczne lub fizyczne osadzanie z fazy gazowej itp.). Zazwyczaj CVD film jest powlekany fotorezyst a następnie odsłonięta przez wzorzyste siatka przyrządu (maska) za pomocą litografia optyczna (248 nm lub 193 nm UV, 13.5 nm EUV). Odporność na rozwój ujawnia następnie wzór. W pojedynczej komorze do wytrawiania plazmowego wafli zwykle chemikalia trawiące i jony bombardują i usuwają warstwę CVD w miejscu, w którym brakuje fotorezystu (w tonie dodatnim). Po wytrawieniu, odporny na spopielanie, czyszczenie chemiczne na mokro i/lub wytrawianie na mokro usuwa pozostałości.

Procesy wytrawiania plazmowego można z grubsza podzielić na wytrawianie dielektryczne, krzemowe lub przewodzące. Dielektryki, takie jak dwutlenek krzemu i azotek krzemu, najlepiej wytrawia się za pomocą gazów fluorowanych, podczas gdy warstwy krzemu i metalu najlepiej reagują z chemią chloru. Zasadniczo istnieją trzy tryby wytrawiania na sucho — reaktywne wytrawianie jonowe, wytrawianie plazmowe i wytrawianie przez napylanie (wiązka jonów). Procesy trawienia polegają na złożonych interakcjach między reagentami chemicznymi, plazmą i materiałami waflowymi. Kiedy polaryzacja RF jest przykładana do reaktywnego gazu, elektrony i dodatnio naładowane jony bombardują płytkę, aby fizycznie usunąć (wytrawić) materiał, podczas gdy związki chemiczne i wolne rodniki reagują z odsłoniętym materiałem, tworząc lotne produkty uboczne. Trawienie może być izotropowe (reagujące jednakowo w pionie i poziomie), anizotropowe (tylko w pionie) lub gdzieś pomiędzy.

Rys. 1: Przejście z finFET na GAA spełnia krytyczne wymagania izotropowego trawienia selektywnego. Źródło: Lam Research

Metryki, na których najbardziej zależy inżynierom zajmującym się wytrawianiem, to szybkość wytrawiania, kontrola profilu, jednorodność (na całej płytce) i selektywność wytrawiania, ponieważ wpływają one na wydajność i produktywność. Selektywność wytrawiania to po prostu stosunek usuwania materiału, który chcesz wytrawić, w stosunku do jego warstwy spodniej — na przykład SiO2 na silikonie. Podczas wytrawiania korzystne jest również, aby nie usuwać zbyt dużej ilości fotorezystu. Ale w takim przypadku często wzór jest przenoszony na twardą maskę (dwutlenek krzemu, azotek krzemu, SiOC, TiN), zanim zostanie przeniesiony na leżącą pod spodem folię.

Specyfikacje selektywności wahają się od 2:1 do 1,000:1 (wytrawianie wysoce selektywne). Z każdym nowym węzłem te specyfikacje stają się coraz bardziej rygorystyczne. „Ponieważ EUV o wysokiej wartości NA zacznie zastępować zwykłe EUV w ciągu najbliższych czterech lat, ostrość jest znacznie mniejsza, więc nie można już naświetlać grubej fotomaski – a przez grubość mam na myśli 30 nanometrów” – powiedział Philippe Bézard, inżynier ds. imek. „Ale nadal musisz wykonać wzór o tej samej grubości poniżej. Więc teraz prosisz o znacznie wyższą selektywność w tym sensie, że zamiast 2:1 musimy osiągnąć bardziej jak 10:1, co jest nagłą 4- do 5-krotną poprawą selektywności”.

Od weryfikacji koncepcji (POC) do produkcji wielkoseryjnej (HVM)

Bézard opisuje trzy fazy rozwoju procesu wytrawiania:

- Określenie, jakie wytrawiacze, gazy, warstwy pomocnicze itp. są potrzebne do wykonania wytrawiania;

- Wykazanie wydajności w całkowitym usuwaniu filmu w ramach specyfikacji z jednolitością procesu w jednej płytce i

- Określenie, w jaki sposób proces można powtórzyć na tysiącach płytek w HVM z wysoką wydajnością i niewielkim dryfem.

Zazwyczaj wykwalifikowani inżynierowie zajmujący się wytrawianiem i integracją zajmują się dwoma pierwszymi fazami rozwoju. Trzecia faza może ponownie wykorzystać wiedzę inżynierską, ale pomocne może być uczenie maszynowe.

„Uczenie maszynowe i analiza danych ogólnie są przydatne tylko w trzeciej fazie” – powiedział. „Jest bardzo potężny, ponieważ ma dostęp do mnóstwa danych i może nadać sens milionowi drobnych, prostych rzeczy, które wchodzą ze sobą w interakcję. Więc dla ludzkiego mózgu próba zrozumienia tego jest bardzo trudna, ale jest łatwiejsza do opanowania przez program komputerowy. Ale w przypadkach, gdy masz nową aplikację, wytrawiany jest nowy materiał lub nową integrację, nie widać żadnej poprawy w stosunku do ludzi”.

Wykorzystanie ML wiąże się również z kosztami produkcji, ponieważ w fazie trzeciej używa się tysięcy płytek — co najmniej o rząd wielkości większych niż w fazach pierwszej i drugiej.

Barrett Finch, starszy dyrektor Etch Product Group w Lam Research, opisuje nowe ścieżki procesu jako sprawdzanie koncepcji z nominalnego przepływu i układu procesu oraz opracowywanie jednego lub więcej działających urządzeń na płytce. Ten POC jest następnie przekazywany do zespołu ds. rozwoju produktu w fabryce w celu zwiększenia skali procesu i poprawy wydajności.

„Ilość pracy wymaganej do przekształcenia nominalnego dowodu koncepcji w opłacalny produkt jest często niedoceniana, a to stwarza dużą lukę w rentowności” – powiedział Finch. „Modelowanie okna procesu ma na celu wypełnienie tej luki poprzez wprowadzenie zróżnicowania fabryk na wczesnych etapach znajdowania ścieżek badawczo-rozwojowych”. Sugeruje, że wirtualne DOE i analiza oparta na metodzie Monte Carlo obejmująca szereg parametrów procesu testuje POC poprzez symulację oczekiwanej zmienności.

„Modelowanie okna procesu może odpowiedzieć na pytanie: „Jaki dysk lub poziom zmienności muszę utrzymywać, aby osiągnąć minimalną wydajność i wydajność urządzenia?” W ciągu kilku dni zakończyliśmy testy okna procesu wirtualnego z ponad milionem wirtualnych płytek, co byłoby niemożliwe do wykonania w prawdziwym życiu” – powiedział.

Wiele parametrów wpływa na szybkość wytrawiania, profil i selektywność. Kluczowym jest temperatura. „Wpływ efektów termicznych na proces wytrawiania dostrzegają nasi klienci, kontrolując szybkość wytrawiania, selektywność i wytrawiane profile. Wszystkie te parametry mogą mieć wpływ zarówno na wydajność urządzenia, jak i wydajność fabryki” — powiedział Benjamin Vincent, starszy menedżer ds. procesów półprzewodnikowych i inżynierii integracji w Lam Research. Twierdzi, że symulacja może być szczególnie pomocna, gdy etap procesu ma wiele możliwych konfiguracji (przestrzeń procesu jest duża) lub gdy dalsze wyniki etapu są wysoce nieprzewidywalne.

„Proces wytrawiania opiera się na temperaturze powierzchni płytki, która zależy od kilku strumieni ciepła – w tym przewodnictwa cieplnego, energii uderzenia jonów, reakcji powierzchniowych i strumieni ciepła promieniowania plazmy” – powiedział Alex Guermouche, kierownik ds. Firma Badawcza Lam. „W rezultacie modele plazmowe muszą uwzględniać wszystkie te cechy fizyczne, aby dokładnie przedstawiać zmiany temperatury na powierzchni płytki. Oprogramowanie do symulacji procesów może modelować szereg atrybutów wytrawiania, co pozwala nam szybciej uzyskać lepsze wyniki wytrawiania i przyspieszyć zdolność klienta do przyspieszenia produkcji lub optymalizacji wydajności”.

Precyzyjny czas procesu wytrawiania

W przypadku ściślejszej geometrii i cieńszych warstw istnieje potrzeba zrównoważenia szybkości wytrawiania z dużą kontrolą nad innymi parametrami roboczymi.

„Dzięki kurczącym się regułom projektowym wiele procesów wytrawiania przechodzi do bardzo szybkich etapów procesu wytrawiania plazmowego, które wymagają bardzo precyzyjnej kontroli wszystkich wejść reakcji: mocy, ciśnienia, chemii i temperatury”, powiedział Finch, zauważając, że istnieje również trend w kierunku optymalizacji plazmy zachowanie pulsacyjne w celu wygenerowania określonego stosunku jonów do neutralności, a następnie wymiatania produktów ubocznych. „Zaawansowane modelowanie takich warunków będzie miało kluczowe znaczenie dla umożliwienia dalszego skalowania urządzeń”.

Producenci systemów wytrawiania od pewnego czasu używają oprogramowania do modelowania, aby przyspieszyć rozwój kolejnych węzłów lub zwiększyć wydajność. Nie jest to zaskoczeniem, biorąc pod uwagę samą złożoność procesu i wszystkie jego zmienne.

„Po prostu nie ma wystarczająco dużo czasu lub wystarczającej liczby płytek, aby przeprowadzić wszystkie możliwe eksperymenty procesowe podczas opracowywania technologii następnego węzła”, powiedział Finch. „Liczba kombinacji ustawień sprzętu do wytrawiania może sięgać milionów, a nawet miliardów, a opracowywanie płytek metodą siłową przy użyciu wszystkich możliwości procesu jest po prostu niemożliwe”.

Oczywiście wszystkie dobre modele są weryfikowane na rzeczywistych chipach. „Dokładny model powinien przewidywać i rozwiązywać docelowy problem, który użytkownik chce rozwiązać” — powiedział Finch. „Za każdym razem, gdy zalecono zmianę procesu lub projektu na podstawie prac symulacyjnych, rzeczywiste dane fabryczne powinny odzwierciedlać wyniki zalecenia. W naszym przypadku byliśmy w stanie dokładnie przewidzieć wpływ zmian w procesach za pomocą wyników opartych na modelach i szybko rozwiązać trudne problemy związane z rozwojem procesów i technologii”.

Dostawcy narzędzi pracują również nad zaawansowanymi procesami wytrawiania, aby ściślej zintegrować linie i przekształcić to, co kiedyś było procesem na poziomie dwóch masek (dwa etapy litografii) w jeden w celu uproszczenia procesu i obniżenia kosztów.

„Zamiast dostosowywać istniejący sprzęt, aby jeszcze bardziej wyposażyć szwajcarski scyzoryk, firmy wprowadzają technologie, które są specyficzne dla aplikacji, takie jak nowe systemy rozwiązujące problemy od czubka do czubka” — powiedział Bézard. Celem jest zbliżenie do siebie dwóch linii naprzeciw siebie, co obecnie obejmuje etap tworzenia wzoru linii, po którym następuje wycięta maska. „To, co wprowadzają Applied Materials i inni, to sposób bezpośredniego wytrawiania w kierunku poziomym”. Takie procesy mogą również rozszerzać się przez dziury.

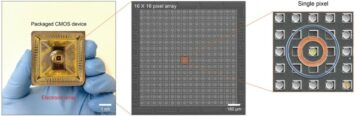

Kroki wytrawiania dla FET nanosheet

Wkracza najbardziej krytyczne wytrawianie nanoarkusz przepływy procesu obejmują wytrawianie fikcyjne bramki, anizotropowe wytrawianie kolumnowe, izotropowe wytrawianie dystansowe i etap uwalniania kanału. [1] Trawienie profilu przez naprzemienne warstwy krzemu i SiGe jest anizotropowe i wykorzystuje chemię fluoru. Wytrawianie wewnętrznej przekładki (wcięcie) i etap uwalniania kanału są zoptymalizowane pod kątem usuwania SiGe przy wyjątkowo niskiej utracie krzemu.

Krok zwolnienia kanału jest krytyczny. „Uwolnienie nanocząstki wymaga niezwykle wysokiej selektywności” – powiedział Bézard. „Większość nanocząstek to krzem, następnie krzem-german i krzem. Masz naprzemienne warstwy i musisz usunąć jedną, nie modyfikując w ogóle drugiej”. W niektórych publikacjach omówiono wykonanie wieloetapowego wytrawiania SiGe w celu zmniejszenia naprężeń w strukturze wywołanych pojedynczym etapem wytrawiania.

Następnym etapem procesu jest tworzenie samonastawnych kontaktów. „Tutaj próbujemy w zasadzie wytrawić dwutlenek krzemu i nie dotykać ani nie zagłębiać azotku krzemu. Obecne specyfikacje to, powiedzmy, 3 nm wgłębienia, ale ludzie żądają zerowej straty” — powiedział Bézard. „W tym przypadku nie używamy nawet słowa selektywność. Po prostu mówimy o przerwie – i to o zerowej przerwie”.

3D NAND

W razie zamówieenia projektu 3D NAND flash, liczba warstw wciąż rośnie i wymaga przyjęcia wielu warstw ułożonych w stos w przyszłości, ostatecznie tworząc pionowe ciągi ułożonych w stos urządzeń. „Ponadto istnieje duże zapotrzebowanie na skalowanie rozstawu linii słów lub rozstawu pionowego/Z warstw w miarę wzrostu liczby warstw w celu dalszego zwiększania gęstości bitowej” — powiedział Robert Clark, starszy członek personelu technicznego i dyrektor techniczny ds TEL. „Z perspektywy procesu, procesy wytrawiania i osadzania będą wymagały ciągłego doskonalenia, aby dostosować się do coraz wyższych współczynników kształtu przy coraz mniejszych wymiarach krytycznych, których wymaga ciągłe skalowanie”.

Clark opisał przyszłe zmiany. „Patrząc na zaawansowane węzły urządzeń pułapek ładunkowych z wieloma poziomami, konieczne będzie zaprojektowanie stosów bramek, aby osiągnąć krótsze długości bramek, więcej poziomów na komórkę i lepszą wydajność programowania – potencjalnie poprzez przyjęcie materiałów o wysokiej k. Kanały o wyższym przewodnictwie prawdopodobnie będą również potrzebne do zastąpienia kanałów poli-Si w przyszłości” – powiedział.

Jedno z najbardziej krytycznych wytrawiań w 3D NAND obejmuje głębokie wytrawianie otworów o średnicy około 100 nm przez wielowarstwowe stosy tlenkowo-azotkowe (ponad 200 warstw), które mogą mieć głębokość do 10 µm. Bézard z Imec powiedział, że ten etap wytrawiania jest szczególnie kosztowny.

„Mamy do czynienia ze zjawiskiem fizycznym, zwanym efektem ładowania różnicowego” – powiedział. „W plazmie mamy elektrony, jony i neutralne gatunki, co znacznie upraszcza. Elektrony poruszają się we wszystkich kierunkach, ale jony są przyspieszane prostopadle do powierzchni. Więc masz ładunek dodatni na dnie dziury i ładunki ujemne na górze, i otrzymujesz pole elektryczne, które próbuje odpychać nadchodzące jony.

W rezultacie do pełnego wytrawienia rowu potrzebne są wysokie poziomy mocy. „Staramy się utrzymać od 30 do 50 gigawatów mocy bez wyładowań łukowych, dlatego uchwyt musi być wyjątkowo dobrze wypolerowany i dobrze wykonany” — powiedział.

Głębokie wytrawianie powoduje również naprężenia, które należy zminimalizować, zwłaszcza że wielowarstwowa produkcja NAND wymaga następnie cieńszego wafla, precyzyjnego wyrównania i łączenia hybrydowego z następnym poziomem.

Inne procesy

Nie wszyscy producenci chipów produkują najnowocześniejsze chipy, które wymagają litografii EUV. Wiele fabryk rozszerza swoje procesy litowe i trawienia 193 nm.

„Mamy wysokotemperaturowy materiał SOC, który niedawno zaczęliśmy wprowadzać, który rozszerza możliwości modelowania i może wytrzymać wyższe temperatury, niezależnie od tego, czy jest używany jako podkład pod warstwę CVD, czy maskę” — powiedział Brian Wilbur, dyrektor dywersyfikacji produktów półprzewodnikowych w Brewer Science.

beol Oczekuje się, że dla najciaśniejszych linii metalowych nastąpi radykalne przejście od schematów podwójnej integracji damasceńskiej do osadzania subtraktywnego i trawienia połączeń innych niż miedź. Tutaj dwa metale — ruten i molibden — zostały najdokładniej opracowane. Jednak molibden jest bardziej podatny na utlenianie podczas trawienia, co czyni go bardziej kompatybilnym z podwójnymi schematami damasceńskimi. Ruten jest metalem szlachetnym, więc nie ma takich samych problemów z korozją, ale jest droższy.

Struktury urządzeń również stają się nietolerancyjne błędy umieszczenia krawędzi. Zdaniem Clarka z TEL, potrzebne będą nowe schematy samodopasowania między warstwami oraz między przelotkami i liniami. „Pierwsze implementacje będą prawdopodobnie dotyczyć takich rzeczy, jak zakopane wiersze słów w pamięci DRAM i warstwy metalu MOL o małym skoku dla logiki, gdzie istnieje potrzeba wyższej stabilności termicznej, a także niższej rezystywności lub metali bez podkładu”.

Rozwój nowej generacji

W perspektywie długoterminowej branża optymalnie przestawi się na procesy zaplecza o niższym budżecie termicznym (bliżej 300°C niż 400°C) w celu zintegrowania urządzeń z warstwami połączeń zaplecza.

„Branża naprawdę potrzebuje zacząć budować urządzenia z większej liczby warstw”, powiedział Clark z TEL. „Oznacza to, że potrzebujemy pamięci i urządzeń logicznych wbudowanych w BEOL w budżetach termicznych BEOL”.

Jak dotąd urządzenia wykonane przy użyciu tlenków półprzewodnikowych wydają się obiecujące, zarówno do integracji urządzeń pamięci w logicznym przepływie BEOL, jak i do budowania macierzy CMOS na szczycie macierzy pamięci w pamięciach DRAM.

Kolejna istotna zmiana dotyczy integracji materiałów 2D, które ośrodki badawcze i czołowi producenci chipów już zaczynają testować. Rozważane są procesy trawienia materiałów takich jak dwusiarczek wolframu lub dwusiarczek molibdenu. Folie składają się z jednej pojedynczej warstwy materiału, więc opracowanie procesów produkcyjnych w celu ich zintegrowania jest niezwykle trudne.

Zrównoważony rozwój

Producenci wiórów i dostawcy materiałów poszukują alternatywnych chemii w celu zmniejszenia emisji dwutlenku węgla. W trawieniu głównym winowajcą są gazy fluorowane o wysokim potencjale globalnego ocieplenia.

„Powodem, dla którego masz PFOS (kwas perfluorooktanosulfonowy), który jest problematyczny, jest to, że cząsteczka jest tak stabilna” – powiedział Bézard z imec. „Światło lub reakcje chemiczne w atmosferze nie wystarczą, aby ją rozbić”.

Powiedział, że wiele alternatywnych mieszanin gazów o wyższej zawartości tlenu łatwiej ulega dysocjacji i ma niższy GWP. „Jednak każdy kandydat musi wykazać się równie dobrymi, a nawet wyższymi wynikami, aby rozpocząć”.

Ale trwałość nie jest szczególnym wyzwaniem związanym z wytrawianiem lub osadzaniem. To holistyczne wyzwanie branżowe, od litografii po opakowanie, w którym wpływ nowego materiału wpływa na całe przetwarzanie urządzenia.

Numer Referencyjny

1.K Derbyshire, „Co wyróżnia tranzystory nowej generacji”, Inżynieria półprzewodników, 20 października 2022 r.

Related Stories

Wysoce selektywne wytrawianie wprowadza na chipsy nowej generacji

Wytwarzanie struktur 3D będzie wymagało kontroli na poziomie atomowym tego, co jest usuwane, a co pozostaje na płytce.

- Dystrybucja treści i PR oparta na SEO. Uzyskaj wzmocnienie już dziś.

- PlatoAiStream. Analiza danych Web3. Wiedza wzmocniona. Dostęp tutaj.

- Wybijanie przyszłości w Adryenn Ashley. Dostęp tutaj.

- Kupuj i sprzedawaj akcje spółek PRE-IPO z PREIPO®. Dostęp tutaj.

- Źródło: https://semiengineering.com/etch-processes-push-toward-higher-selectivity-cost-control/

- :ma

- :Jest

- :nie

- :Gdzie

- $W GÓRĘ

- 000

- 1

- 10

- 13

- 20

- 2022

- 2D

- Materiały 2D

- 30

- 3d

- 50

- a

- zdolność

- Zdolny

- O nas

- przyśpieszyć

- przyśpieszony

- dostęp

- pomieścić

- wykonać

- Stosownie

- dokładny

- dokładnie

- w poprzek

- rzeczywisty

- adres

- Przyjęcie

- zaawansowany

- korzystny

- oddziaływać

- ponownie

- zmierzać

- alex

- Wszystkie kategorie

- Pozwalać

- już

- również

- alternatywny

- ilość

- an

- analiza

- i

- Inne

- odpowiedź

- każdy

- zjawić się

- Zastosowanie

- specyficzne dla aplikacji

- stosowany

- SĄ

- Armia

- Szyk

- AS

- aspekt

- pomagać

- At

- Atmosfera

- atrybuty

- z dala

- Back-end

- Bilans

- na podstawie

- Gruntownie

- BE

- Belka

- bo

- staje

- być

- zanim

- Początek

- jest

- poniżej

- Beniaminek

- BEST

- Ulepsz Swój

- pomiędzy

- stronniczość

- Duży

- miliardy

- Bit

- obie

- Dolny

- Granice

- Mózg

- przerwa

- Brian

- brutalna siła

- budżet

- Budżety

- Budowanie

- wybudowany

- ale

- by

- nazywa

- CAN

- kandydat

- węgiel

- emisji dwutlenku węgla

- który

- walizka

- Etui

- CD

- Komórki

- wyzwanie

- wyzwanie

- Izba

- zmiana

- Zmiany

- Kanał

- kanały

- opłata

- naładowany

- Opłaty

- ładowanie

- chemiczny

- chemikalia

- chemia

- Frytki

- Sprzątanie

- Zamknij

- dokładnie

- bliższy

- kombinacje

- Firmy

- sukcesy firma

- zgodny

- kompletny

- Zakończony

- kompleks

- kompleksowość

- komputer

- pojęcie

- Warunki

- przewodność

- dyrygent

- za

- stały

- łączność

- zawartość

- kontynuować

- nadal

- ciągły

- kontrola

- Miedź

- Korporacyjny

- korozja

- Koszty:

- redukcja kosztów

- Koszty:

- mógłby

- kurs

- Stwórz

- tworzy

- Tworzenie

- krytyczny

- Aktualny

- Obecnie

- Klientów

- Ciąć

- dane

- analiza danych

- nauka danych

- Dni

- głęboko

- dostarczyć

- gęstość

- zależy

- opisane

- Wnętrze

- rozwinięty

- rozwijanie

- oprogramowania

- urządzenie

- urządzenia

- różne

- trudny

- Wymiary

- kierunek

- bezpośrednio

- Dyrektor

- omówione

- dywersyfikacja

- do

- robi

- dolarów

- na dół

- dramatycznie

- napęd

- suchy

- podczas

- każdy

- Wcześnie

- z łatwością

- efekt

- ruchomości

- efektywność

- bądź

- elektryczny

- elektrony

- emisje

- umożliwiając

- inżynier

- Inżynieria

- Inżynierowie

- dość

- Równie

- sprzęt

- wyposażony

- Równoważny

- szczególnie

- niezbędny

- istotnie

- itp

- Parzyste

- ostatecznie

- Każdy

- wymagający

- Bada

- wykonać

- Przede wszystkim system został opracowany

- spodziewany

- drogi

- eksperymenty

- ekspertyza

- narażony

- rozsuwalny

- niezwykle

- okładzina

- daleko

- FAST

- szybciej

- Korzyści

- kilka

- pole

- Postać

- Film

- filmy

- i terminów, a

- Migać

- pływ

- Przepływy

- Skupiać

- następnie

- następujący

- W razie zamówieenia projektu

- wytrzymałość

- Nasz formularz

- formacja

- Naprzód

- cztery

- Darmowy

- od

- w pełni

- dalej

- przyszłość

- szczelina

- GAS

- Ogólne

- Generować

- otrzymać

- dany

- Globalne

- globalne ocieplenie

- cel

- dobry

- wspaniały

- Zarządzanie

- Rosnąć

- Rośnie

- Pół

- uchwyt

- Ciężko

- sprzęt komputerowy

- Have

- he

- pomocny

- tutaj

- Wysoki

- High Yield

- wyższy

- wysoko

- Otwór

- Dziury

- holistyczne

- Poziomy

- domy

- W jaki sposób

- Jednak

- HTTPS

- człowiek

- Ludzie

- Setki

- Hybrydowy

- i

- Rezultat

- niemożliwy

- podnieść

- ulepszony

- poprawa

- in

- zawierać

- Włącznie z

- Przybywający

- włączać

- wzrastający

- przemysł

- Wejścia

- przykład

- zamiast

- integrować

- Integracja

- integracja

- interakcji

- Interakcje

- interkonekty

- najnowszych

- wprowadzenie

- problemy

- IT

- JEGO

- jpg

- właśnie

- Klawisz

- Chłostać

- duży

- większe

- warstwa

- nioski

- układ

- prowadzący

- nauka

- najmniej

- poziom

- poziomy

- życie

- lubić

- Prawdopodobnie

- Linia

- linie

- LITO

- mało

- logika

- dłużej

- Popatrz

- od

- Partia

- niski

- maszyna

- uczenie maszynowe

- zrobiony

- Główny

- utrzymać

- robić

- Makers

- Dokonywanie

- kierownik

- zrobiony fabrycznie

- Producent

- produkcja

- wiele

- rynek

- Marketing

- Dyrektor Marketingu

- maska

- materiał

- materiały

- Maksymalna szerokość

- Może..

- oznaczać

- znaczy

- członek

- Pamięć

- metal

- Przemysł metalowy

- Metryka

- może

- milion

- miliony

- minimum

- brakujący

- model

- modelowanie

- modele

- Tryby

- MOL

- cząsteczka

- miesięcy

- jeszcze

- większość

- ruch

- przeniesienie

- dużo

- wielokrotność

- prawie

- Potrzebować

- potrzebne

- wymagania

- ujemny

- Neutralny

- Nowości

- Następny

- Nie

- Szlachetny

- węzeł

- węzły

- już dziś

- numer

- październik

- of

- często

- on

- pewnego razu

- ONE

- tylko

- operacyjny

- operacje

- optymalizacja

- Optymalizacja

- zoptymalizowane

- or

- zamówienie

- Inne

- Pozostałe

- ludzkiej,

- na zewnątrz

- koniec

- Tlen

- opakowania

- parametry

- szczególny

- szczególnie

- Wzór

- Ludzie

- wykonać

- jest gwarancją najlepszej jakości, które mogą dostarczyć Ci Twoje monitory,

- wykonywania

- może

- perspektywa

- faza

- zjawisko

- Philippe

- fizyczny

- Fizycznie

- Fizyka

- Filar

- Smoła

- kluczowy

- Plazma

- plato

- Analiza danych Platona

- PlatoDane

- odgrywa

- PoC

- pozytywny

- możliwości

- możliwy

- możliwie

- potencjał

- potencjalnie

- power

- mocny

- precyzyjny

- Detaliczność

- przewidzieć

- prezydent

- nacisk

- Problem

- problemy

- wygląda tak

- procesów

- przetwarzanie

- produkować

- Produkt

- rozwój produktów

- Produkcja

- wydajność

- Produkty

- Profil

- profile

- rentowność

- Program

- Programowanie

- obiecujący

- dowód

- dowód koncepcji

- publikacje

- Naciskać

- pytanie

- szybko

- R & D

- Rampa

- zasięg

- Kurs

- ceny

- stosunek

- dosięgnąć

- React

- reakcja

- Reakcje

- real

- prawdziwe życie

- powód

- niedawno

- Rekomendacja

- Zalecana

- zmniejszyć

- redukcja

- redukcja

- odzwierciedlić

- regularny

- zwolnić

- rzetelny

- polegać

- usuwanie

- usunąć

- Usunięto

- usuwanie

- powtarzalne

- powtórzony

- obsługi produkcji rolnej, która zastąpiła

- raport

- wymagać

- wymagany

- wymagania

- Wymaga

- Badania naukowe

- dalsze

- Efekt

- ujawnia

- prawo

- ROBERT

- Rola

- rolki

- w przybliżeniu

- reguły

- run

- Powiedział

- taki sam

- powiedzieć

- Skala

- skalowaniem

- systemy

- nauka

- Poszukuje

- widziany

- selektywny

- Semiconductor

- senior

- rozsądek

- ustawienie

- kilka

- przesunięcie

- powinien

- Krzem

- Prosty

- upraszczać

- po prostu

- symulacja

- pojedynczy

- wykwalifikowany

- mały

- So

- Tworzenie

- Rozwiązania

- ROZWIĄZANIA

- kilka

- gdzieś

- Źródło

- Typ przestrzeni

- specyficzny

- Specyfikacje

- okular

- prędkość

- Stabilność

- stabilny

- ułożone w stos

- Półki na książki

- Personel

- etapy

- początek

- rozpoczęty

- Ewolucja krok po kroku

- Cel

- Nadal

- stres

- Struktura

- Następnie

- znaczny

- taki

- nagły

- wystarczający

- Wskazuje

- dostawcy

- Powierzchnia

- niespodzianka

- Zrównoważony rozwój

- zrównoważone

- Zamiatać

- Szwajcarski

- systemy

- Brać

- biorąc

- Mówić

- ukierunkowane

- zespół

- Techniczny

- Technologies

- Technologia

- Rozwój technologii

- semestr

- test

- Testowanie

- Testy

- niż

- że

- Połączenia

- Przyszłość

- ich

- Im

- następnie

- Tam.

- termiczny

- Te

- one

- rzeczy

- Trzeci

- to

- całkowicie

- tysiące

- trzy

- Przez

- poziom

- mocniej

- czas

- wyczucie czasu

- do

- razem

- Tona

- TON

- także

- Top

- Kontakt

- w kierunku

- przeniesione

- Przekształcać

- przejście

- Trend

- próbować

- drugiej

- typowy

- zazwyczaj

- zasadniczy

- nieobliczalny

- na

- w górę

- us

- posługiwać się

- używany

- Użytkownik

- za pomocą

- wykorzystać

- zweryfikowana

- pionowy

- pionowo

- początku.

- przez

- wykonalne

- Wiceprezes

- vincent

- Wirtualny

- lotny

- chcieć

- chce

- była

- Droga..

- we

- tygodni

- DOBRZE

- Co

- jeśli chodzi o komunikację i motywację

- czy

- który

- Podczas

- cały

- dlaczego

- będzie

- w

- w ciągu

- bez

- słowo

- Praca

- pracujący

- działa

- by

- rok

- lat

- Wydajność

- wydajność

- plony

- ty

- zefirnet

- zero