Opracowywane są nowe struktury wypukłości, aby umożliwić wyższe gęstości połączeń w opakowaniach typu flip-chip, ale są one złożone, drogie i coraz trudniejsze do wyprodukowania.

W przypadku produktów z dużą liczbą styków, flip-chip Pakiety [1] od dawna są popularnym wyborem, ponieważ wykorzystują cały obszar matrycy na interkonekt. Technologia ta była używana od lat 1970. XX wieku, poczynając od C4 firmy IBM (kontrolowane połączenie chipowe), ale tak naprawdę weszła do powszechnego użytku w latach 1990.

Od tego czasu technologia buforowa ewoluowała, aby obsłużyć rosnącą moc i gęstość połączeń sygnałowych wymaganych przez pamięć, obliczenia o wysokiej wydajności i mobilne urządzenia komputerowe. Sprostanie temu zapotrzebowaniu wymaga nowej technologii interkonektów, która umożliwia mniejsze skoki uderzeń, która jest obecnie w produkcji.

Patrząc z biegiem czasu, mapa drogowa dla interkonektów typu flip-chip rozwija się od bezołowiowych wybojów do miedzianych filarów, a następnie do miedzianych mikrouderzeń. Rozmiary podziałki nadal się kurczą, co z kolei stworzyło wyzwania produkcyjne w zakresie uderzania i łączenia.

Rys. 1: Zakresy podziałki w technologii flip-chip. Źródło: A. Meixner/Inżynieria półprzewodnikowa

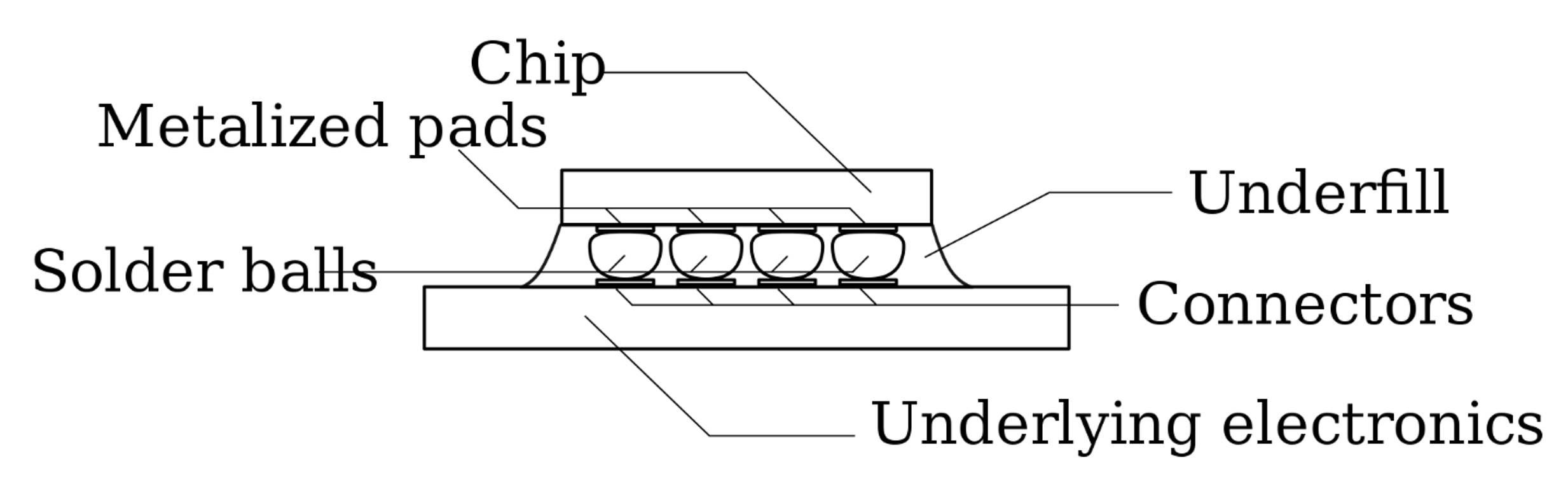

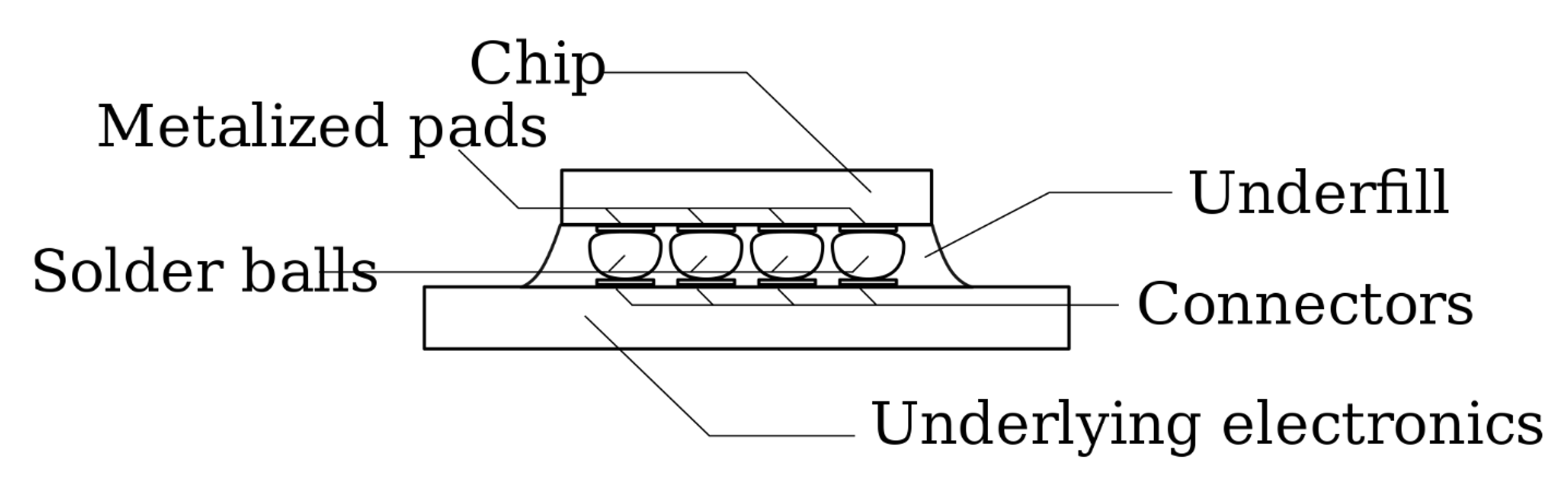

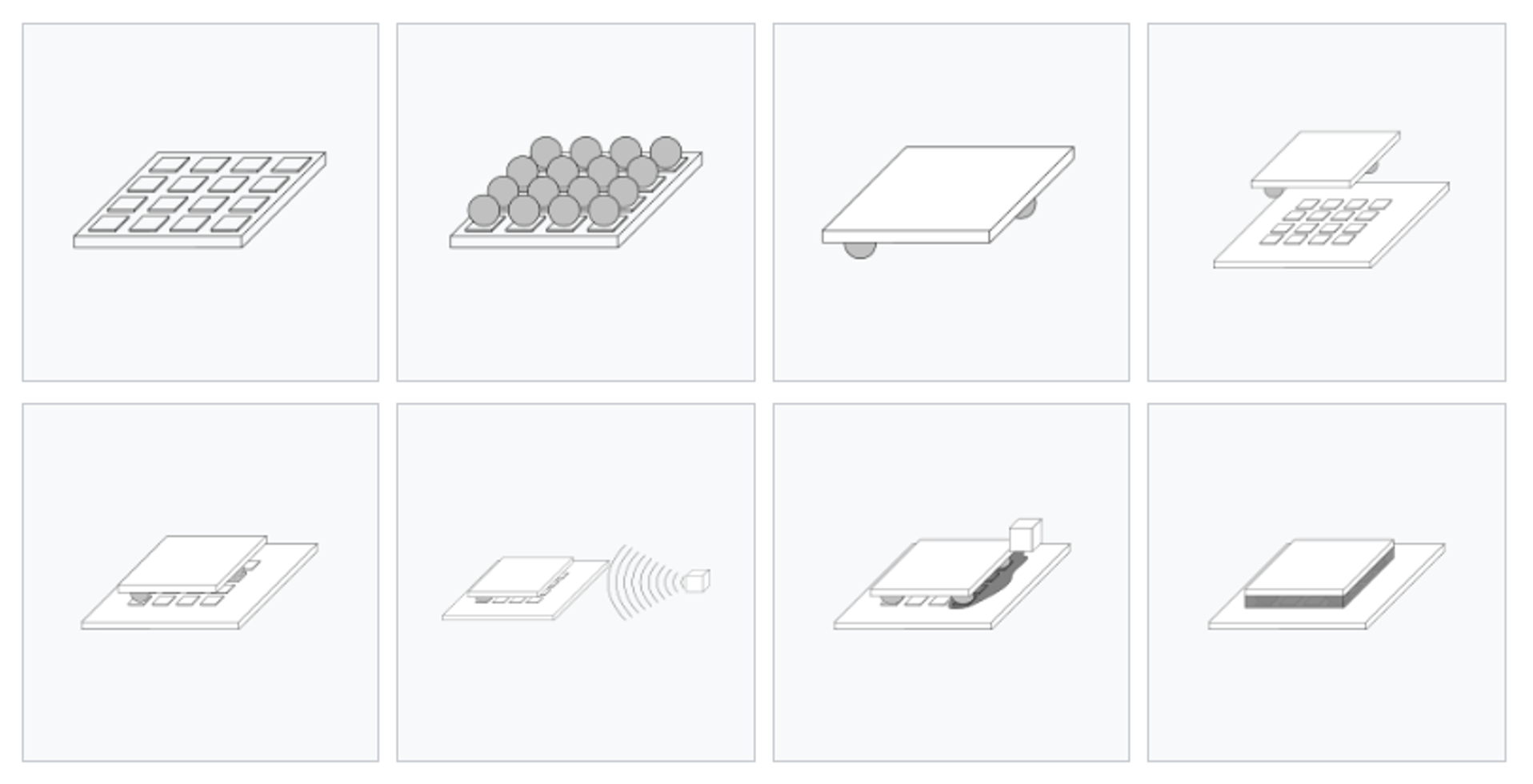

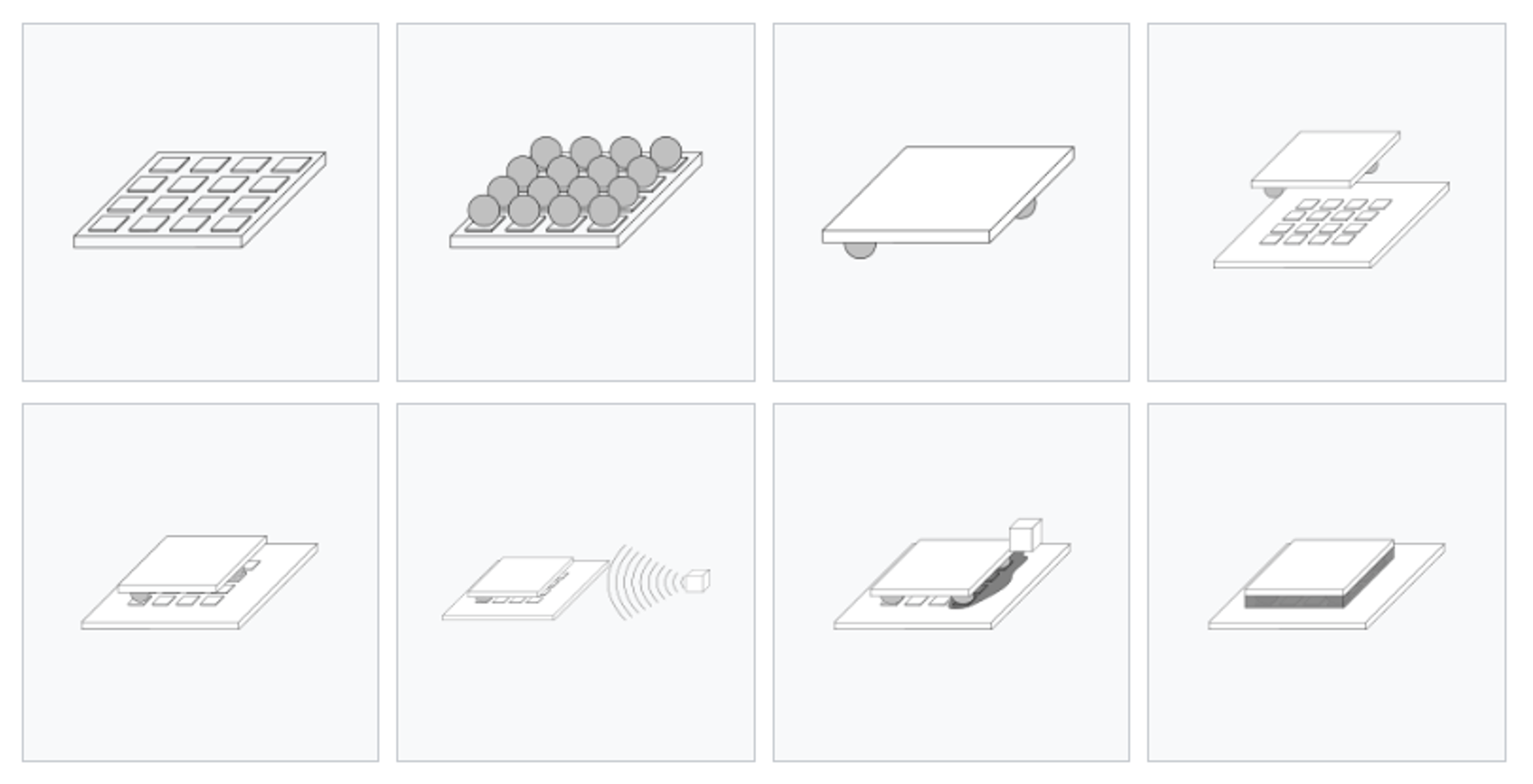

Rys. 2: Elementy typu flip-chip. Źródło: Wikipedia

„Na arenie flip-chipów – o rastrze 250 mikronów i mniejszej – pierwotnie były to wypukłości z cyny i ołowiu, a jednym z dużych ruchów było bezołowiowe. Ale kiedy zaczynasz osiągać 100 mikronów lub mniej, zaczynasz widzieć więcej miedzianego filaru, chociaż zachodzi nakładanie się, gdy widzimy miedziane filary do 250 mikronów” – powiedział Jeff Schaefer, starszy inżynier procesu w firmy Promex. „Przy skoku 250 mikronów widzimy 130-mikronowy rozmiar wypukłości lub średnicę miedzianego słupka. Gdy dotrzemy do 100 mikronów skoku, będzie to średnica 80 mikronów. Najmniejszy, jaki widziałem, to podziałka 62.5 mikrona z filarem 40 mikronów. Spodziewam się, że wkrótce zobaczę 50-mikronowy skok.”

Podstawowy proces flip-chip rozpoczyna się po wyprodukowaniu obwodu, kiedy na powierzchni matrycy są tworzone metalowe podkładki w celu połączenia z wejściami/wyjściami. Następnie następuje uderzenie wafla, w którym kulka lutownicza jest osadzana na każdej podkładce. Płytka jest następnie krojona w kostkę, a te matryce są odwracane i ustawiane tak, aby kulki lutownicze były wyrównane z podkładkami podłoża. Kulki lutownicze są następnie topione/rozlewane ponownie, zwykle przy użyciu gorącego powietrza, a zamontowana matryca jest wypełniana klejem izolującym elektrycznie, zwykle z wykorzystaniem działania kapilarnego. [1]

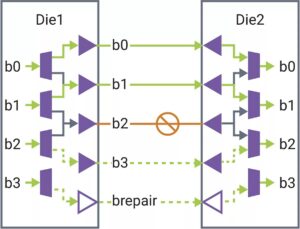

Ryc. 3: Proces produkcji flip-chipów. Źródło: Wikipedia

Przejście do miedzianego słupa lub mikrouderzenia wymaga litografii, aby stworzyć te struktury.

„Miedziany słupek jest zwykle używany w odstępach poniżej 130 µm, ponieważ zamiast okrągłego guzka lutowniczego, miedziany słupek to głównie miedziany słupek z lutem na górze” — powiedział Doug Scott, starszy wiceprezes ds. Technologia Amkor. „Pozwala to na umieszczenie wypukłości słupków miedzianych bliżej siebie bez ryzyka połączenia się lutu podczas rozpływu montażowego — ogólnie ~40 µm Cu + ~25 µm”.

Istnieją również wariacje na temat. „Microbump, który jest powszechnie używanym terminem używanym w przypadku połączenia między krzemem a krzemem, jest nieco inny, ponieważ współczynnik rozszerzalności cieplnej CTE (współczynnik rozszerzalności cieplnej) jest zasadniczo taki sam” — powiedział Mark Gerber, starszy dyrektor ds. inżynierii/marketingu technicznego Na Grupa ASE. „Niektóre z ogólnych zasad projektowania zastosowanych w przypadku słupów miedzianych są takie same, ale płaska topografia powierzchni i połączenia o niskim naprężeniu pozwalają na elastyczność zastosowanego podkładu. Może to również wpływać na indywidualną wysokość uderzenia. Obecnie, ze względu na wspomniane wcześniej względy związane z trasowaniem, możliwy jest pełny skok 35 µm dla stosowanego trasowania na poziomie płytki lub na poziomie fabryki.

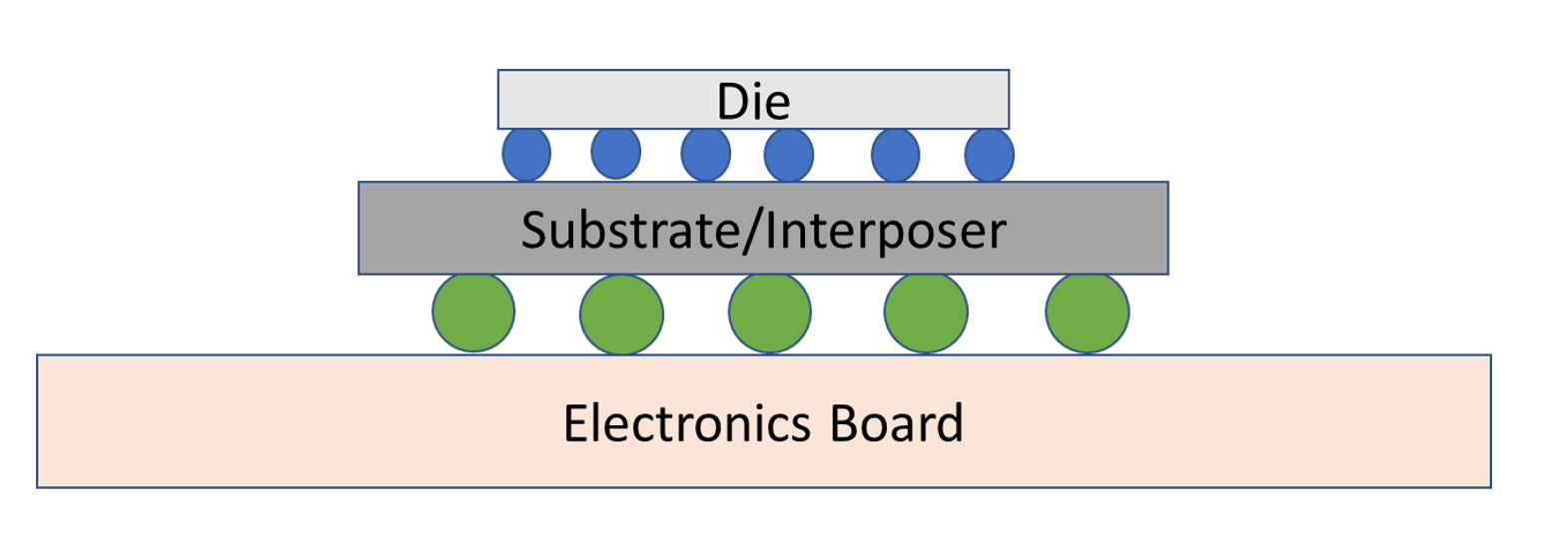

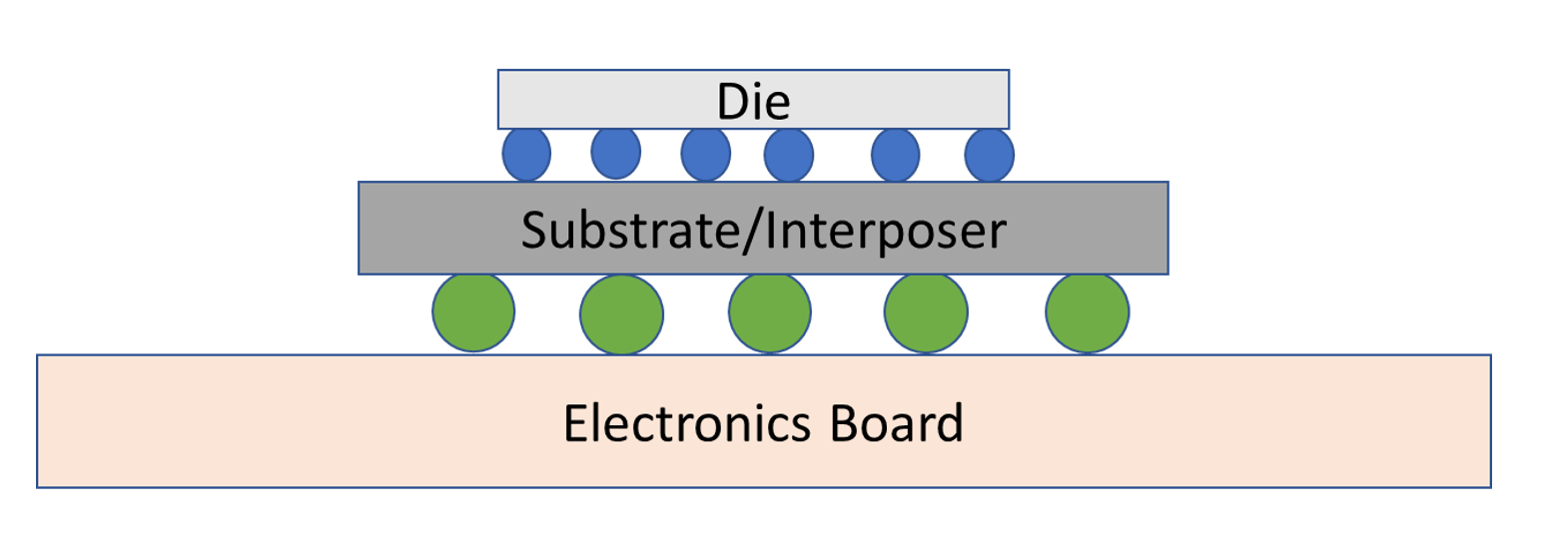

Heterogeneous Integration Roadmap [2] opisuje wszystkie aspekty pakowania, w tym połączenia matrycy z podłożem, od połączeń drutowych po przelotki silikonowe. W przypadku pakietów typu flip-chip połączenia między matrycą a podłożem, obszary redystrybucji podłoża oraz połączenia między podłożem a płytką odgrywają rolę w ograniczeniach produkcyjnych.

Ryc. 4: Schemat koncepcyjny opakowania typu flip-chip. Źródło: A. Meixner/Inżynieria półprzewodnikowa

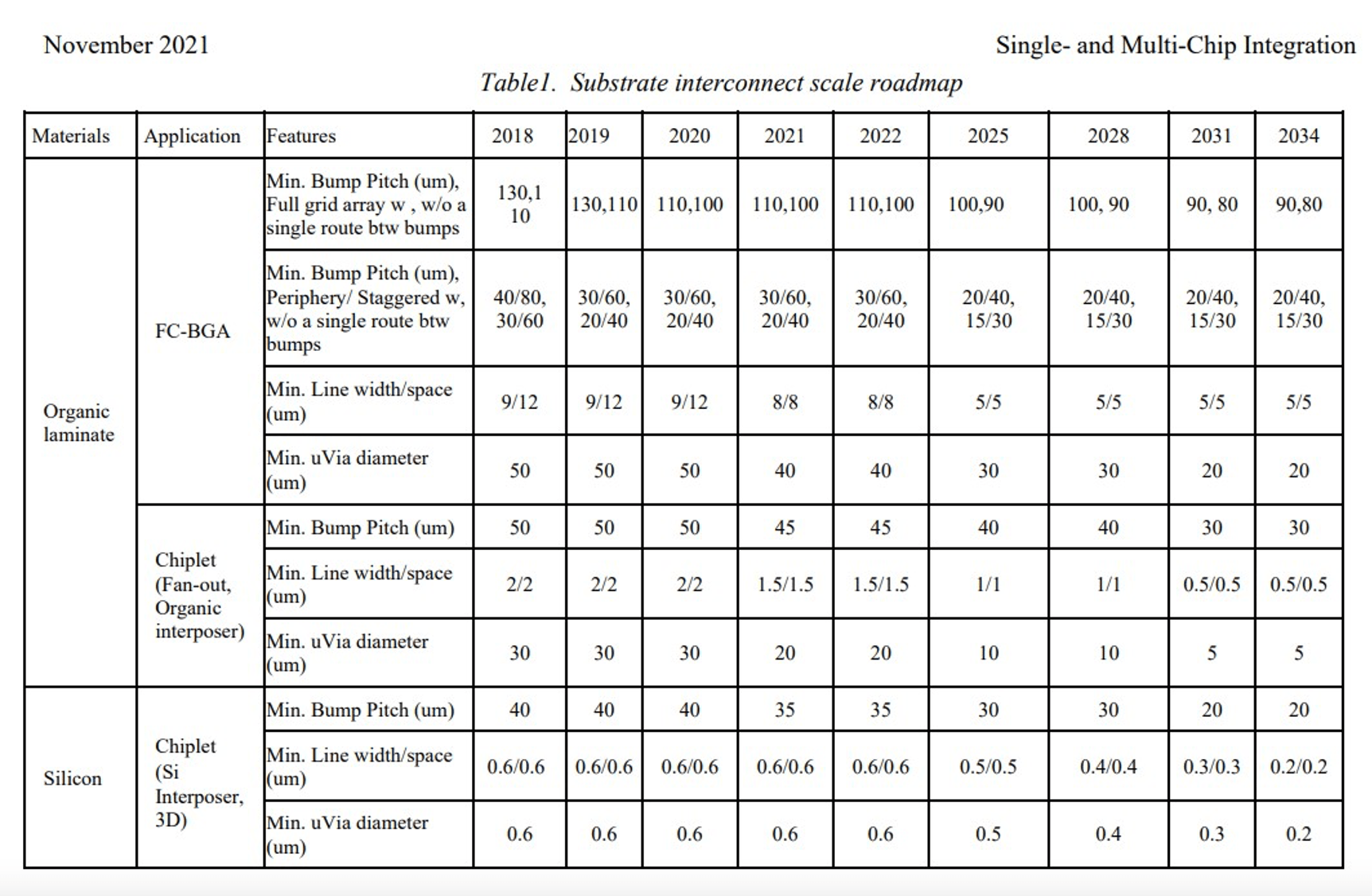

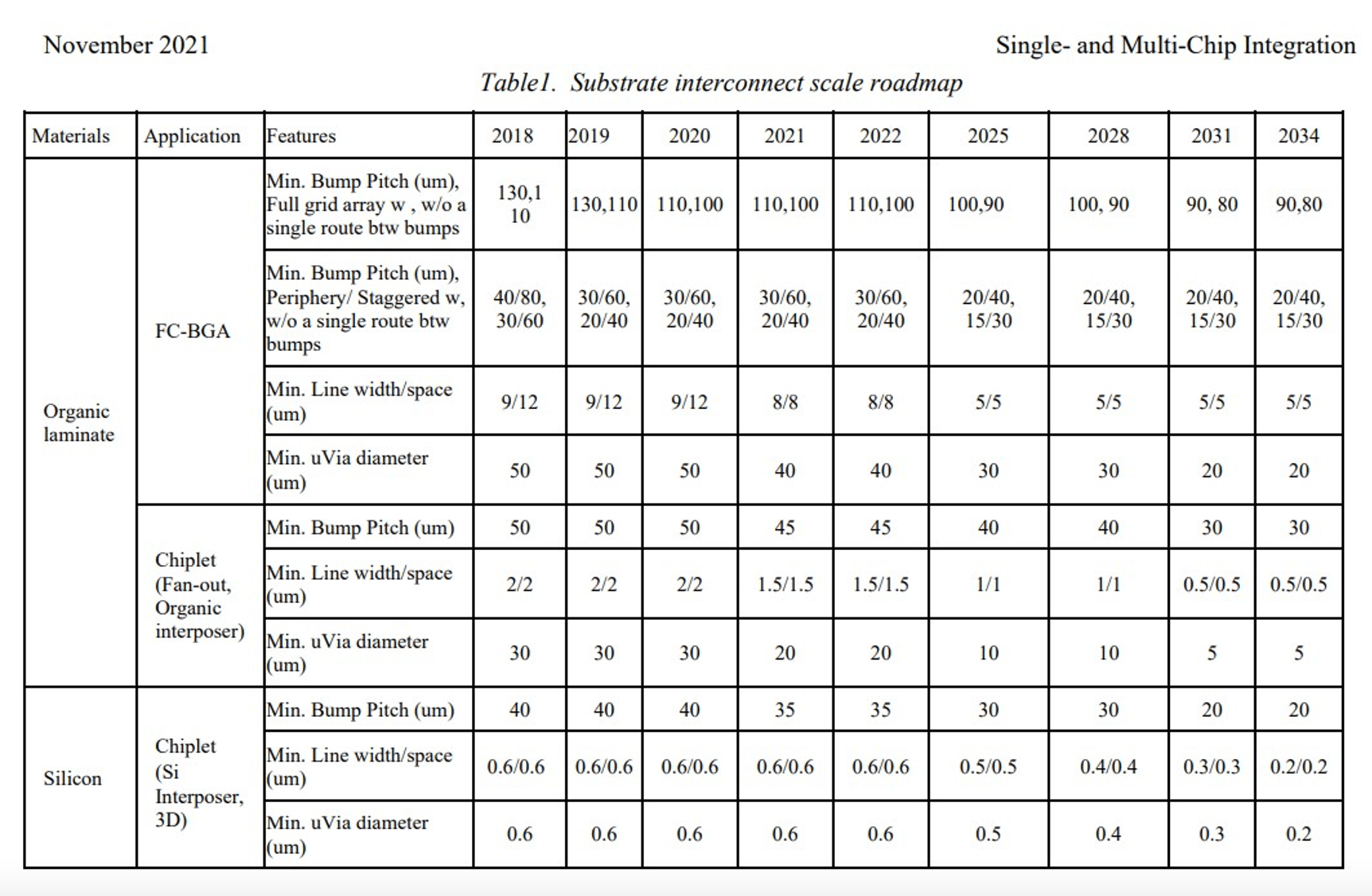

Rozdział 8 Heterogeneous Integration Roadmap [3] dokumentuje krajobraz aktualnych i przewidywanych prezentacji technologii pakowania. Minimalny skok każdej technologii połączeń typu flip-chip przedstawiono w tabeli 1 w podsekcji 8.7 (strona 41).

![Rozdział 8 Heterogeneous Integration Roadmap [3] dokumentuje krajobraz aktualnych i przewidywanych prezentacji technologii pakowania. Minimalny skok każdej technologii połączeń typu flip-chip przedstawiono w tabeli 1 w podsekcji 8.7 (strona 41).](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-7.png)

![Rozdział 8 Heterogeneous Integration Roadmap [3] dokumentuje krajobraz aktualnych i przewidywanych prezentacji technologii pakowania. Minimalny skok każdej technologii połączeń typu flip-chip przedstawiono w tabeli 1 w podsekcji 8.7 (strona 41).](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-8.png)

Odpowiednia tabela dotycząca połączeń podłoża (część łącząca opakowanie z płytą) znajduje się w podrozdziale 8.8 (strona 43).

Z każdą zmianą w technologii połączeń przychodzą nowe procesy i ich ograniczenia, które napędzają innowacje, zarządzanie wydajnością i kontrolę usterek.

Pokonywanie ograniczeń technologii

Technologia uderzeniowa jest mierzona na podstawie wysokości, rozmiaru, wysokości oraz właściwości elektrycznych i mechanicznych. Względy termiczne różnią się w zależności od niedopasowania CTE materiału. Wypaczenie jest problemem w przypadku większych matryc i płytek, co jest zaostrzane przez szlifowanie wsteczne płytki przed przymocowaniem matrycy.

„Istnieje wiele czynników wpływających na ograniczenia tonu dla każdego typu interkonektu” — powiedział Gerber z ASE. „Począwszy od tradycyjnego interkonektu typu flip-chip z lutowaniem, zdolność skoku jest określana na podstawie wysokości załamania dla niedopełnienia, skoku padu przechwytywania dla trasowania ścieżek, skoku padu przechwytywania dla ryzyka zwarcia między uderzeniami i kilku innych czułości związanych z tonem. Wstępnie zmontowana wysokość wypukłości ma zdefiniowaną wysokość, ale zgodnie z definicją IBM termin C4 — Controlled Collapse Chip Connection — średnica wypukłości lutowniczej i rozmiar podkładki przechwytującej określą „zapadnięcie się lub ostateczną wysokość” interkonektu. Jest to główny czynnik ograniczający wysokość skoku przy stosowaniu uderzeń lutowniczych związanych z wysokością.”

Wysokość wypukłości zależy od projektu, ale także wyborów dotyczących przetwarzania.

„W przypadku standardowych wypukłości lutowanych i wypukłości słupków miedzianych, wysokość wypukłości przed montażem wynosi zazwyczaj około 70 µm do 75 µm, przy zwiniętych wypukłościach po złożeniu około 50 µm, aby zapewnić przestrzeń x, y, z dla niedostatecznego przepływu między wypukłościami. Mikrobumpy będą miały znacznie mniejsze wysokości i będą wymagały powlekania znacznie mniejszą ilością lutu. W szczególności mikrouderzenia mogą mieć mniej niż 10 µm wysokości przy zmniejszonej wysokości Cu i lutu, w zależności od skoku i potrzeb końcowych”, powiedział Scott z Amkor. „Standardowe lutowane końcówki lutownicze są zwykle stosowane w odstępach od 130 µm do 250 µm. Poniżej 130 µm nie ma wystarczającej odległości xy między wypukłościami, gdy zaczyna się od wysokości wypukłości przed montażem wynoszącej 70 µm”.

Tworzenie miedzianych filarów wymaga więcej etapów obróbki niż uderzenia lutownicze.

„Kiedy przeszliśmy do świata „od matrycy do matrycy”, technologia była inna, ponieważ teraz mamy do czynienia z płytką, a planetyty są tak dobre w porównaniu z matrycą do podłoża. Najpierw tworzysz miedziany słupek, na początkowym waflu, który ma być lutowany lub miedziany słupek, najpierw znajduje się metal pod wypukłością (UBM). Jest to mała zaślepka nad otworem, która wchodzi w silikon. Następnie budujemy z tego miedziany rdzeń, a następnie nakładamy na niego blaszaną zaślepkę. Tak więc płytka odbiorcza wygląda tak, jakby miała tam podkładkę UBM i zwykle jest pokryta warstwą niklowo-złotą, dzięki czemu jest ładna i nieskazitelna” — wyjaśnił Schaefer z Promex Industries. Więc zamiast lekkiego wcięcia, jak w podłożu laminowanym, masz lekkie wytłoczenie. Odkryliśmy, że jesteśmy w stanie lutować je na mokro bez „lutowania na podkładce”. Tak są zaprojektowane i zbudowane. Działa prawie jak lut i podkładka, ponieważ jest małą kopułą, a nie próbą wejścia do dziury”.

Etapy fotolitografii potrzebne do formowania słupków miedzianych wiążą się z ograniczeniami, jak również z zasadami projektowania podłoża.

„W przypadku miedzianego słupka, który składa się z miedzianego słupka i nasadki lutowniczej na końcówce, wysokość słupka miedzianego można zdefiniować z ograniczeniem do jednej lub kilku grubości warstwy fotorezystu, a w miarę zmniejszania wysokości odstępu współczynnik kształtu Wysokość słupka cu do skoku staje się ograniczeniem wraz z możliwościami materiału fotorezystywnego i narzędzia do obrazowania ”- powiedział Gerber. „Drugorzędnym ograniczeniem miedzianego słupka międzykonektorowego są zastosowane zasady projektowania podłoża. W przypadku drobnego skoku >110um stosuje się 2 podstawowe metody – BOT (Bond on Trace) lub ET – Embedded Trace, w których nasadka lutownicza miedzianego słupka jest umieszczana na górze ścieżki zamiast tradycyjnej podkładki przechwytującej. Rozmiar i kształt filarów miedzianych, w tym powyższe ograniczenia, mogą ograniczać możliwości i plan dalszego zmniejszania boisk. Wiele z tych ograniczeń wynika z możliwości poprowadzenia ścieżek między słupkami po stronie podłoża. Ponieważ dostępne są nowe technologie, takie jak RDL na poziomie wafla, plany połączeń międzysystemowych będą przesuwane dalej, ale nadal z ograniczeniami dotyczącymi stosunku wysokości do kształtu dla procesów produkcyjnych, takich jak niedopełnienie.

Inni zgadzają się, że proces niedopełnienia wiąże się z wyzwaniami. „Gdy uzyskasz drobniejszy skok, mniejsze nierówności, stają się krótsze. Teraz coraz trudniej jest znaleźć niedopełnienia, aby dostać się pod spód. W przeszłości wypełnienia były projektowane tak, aby zmieściły się poniżej 5-milimetrowej szczeliny, a teraz spadają do 3 milicali, czyli 75 mikronów” – powiedział Schaefer. „Teraz zaczynamy dostrzegać szczeliny 60 i 25 mikronów. Jestem pewien, że ludzie pracują nad nowymi wypełnieniami. Ale jest wiele rzeczy, nad którymi trzeba popracować. Po pierwsze, gdy dostajesz drobniejsze cząstki, staje się bardziej jak szlam, co utrudnia przepływ. To jest blokada, którą należy usunąć”.

Zarządzanie wydajnością

W miarę jak technologia „bumpling” staje się coraz mniejsza, dodatkowe etapy przetwarzania — na przykład litografia do tworzenia miedzianych filarów — otwierają nowe możliwości dla detektorów plonów. W przypadku udanego procesu łączenia cząstki stałe, zanieczyszczenia powierzchniowe i puste przestrzenie lutownicze są problematyczne dla wydajności. Wymagają one kontroli procesu, metrologii i inspekcji.

Wymagana jest naturalna kontrola zanieczyszczenia. „Osat poziomu 1 inwestuje w zmniejszenie poziomu źródeł zanieczyszczeń w fabrykach, a tym samym zmniejszenie procentowej liczby defektów” — powiedział Scott z firmy Amkor. „Smoła nie przyczynia się do defektów. Podobne poziomy defektów istnieją niezależnie od tonu”.

Ale boisko dodaje kilka własnych wyzwań. „Ponieważ skok staje się mniejszy, a rozmiar wypukłości zmniejsza się, bardzo ważne jest zarządzanie zanieczyszczeniem cząstkami stałymi. W przypadku innych typów połączeń, takich jak łączenie hybrydowe, gdzie skoki są zmniejszone poniżej 30 µm, a kontakt powierzchnia-powierzchnia jest ważny, czyste pomieszczenie oparte na płytkach ma kluczowe znaczenie dla wydajności”, powiedział Gerber z ASE.

Nie należy również lekceważyć przygotowania do procesu underfill.

„Ogólnie rzecz biorąc, w przypadku laminatu, po zrobieniu flip-chipu należy wykonać wypełnienie” — powiedział Schaefer z firmy Promex. „Ustalamy, gdzie go umieścimy i jak go przelać. Czyścimy go, aby wydostać się z topnika znajdującego się pod szczeliną między matrycą a podłożem. Następnie wypełnimy płynną żywicą epoksydową. Jest przeznaczony do zwilżania i nie pozostawia pustek i rzeczy tego rodzaju. Ale pojawia się wyzwanie, gdy dochodzimy do drobniejszych boisk. Guzy stają się nieco krótsze, a gdy stają się krótsze, szczelina między chipem a podłożem zmniejsza się, więc trudniej jest je wyczyścić. Wyobraź sobie sklejenie dwóch szklanych szkiełek, aby spróbować usunąć brud między nimi.

Potrzeby metrologiczne i kontrolne

W zarządzaniu kontrolą procesu i wydajnością ważną rolę odgrywają narzędzia metrologiczne i inspekcyjne. „Na rynku dostępne są narzędzia, które mogą pomóc w zapewnieniu wskazówek dotyczących integralności połączeń, oprócz analizy przekrojowej w trakcie procesu, stosowanej podczas konfiguracji iw określonych odstępach czasu produkcji” — powiedział Gerber z ASE.

Zarówno proces uderzenia, jak i procesy wiązania mają określone cechy, które należy monitorować. W przypadku wypukłości metrologia koncentruje się na średnicy, wysokości i współpłaszczyznowości. Mniejsze skoki wymagają bardziej rygorystycznej kontroli średnicy wypukłości i kontroli wysokości. Podobnie, gdy wysokość wypukłości maleje, okno współpłaszczyznowości staje się mniejsze. Zwykle dopuszczalna jest zmiana o 10%. Na przykład wysokość wypukłości 30 µm powoduje dopuszczalne odchylenie ±3 µm. Przekroczenie tego przyczynia się do nieudanych lub słabych więzi.

„Sklejanie odbywa się zwykle za pomocą pieców z przepływem masy” — powiedział Mike Kelly, wiceprezes ds. zaawansowanych pakietów i integracji technologii w firmie Amkor. „Wstępna charakterystyka procesu rozpływu została ustalona przy użyciu mory cienia do ilościowego określenia wypaczenia podczas rozpływu oraz mapowania temperatury pieców, aby zapewnić spójną kontrolę temperatury samej części typu flip-chip. Podczas konfiguracji mechaniczne podnoszenie matrycy i kontrola w celu zapewnienia dobrego zwilżenia lutu. Ponadto topnik jest zwykle nakładany za pomocą „topnika zanurzeniowego”, w którym wypukłości matrycy są „zanurzone” w cienkich, ściśle kontrolowanych zbiornikach topnika. Kontrola wzrokowa tych elementów odbywa się na zasadzie wyrywkowej.”

Rosnąca automatyzacja kontroli wizualnej zmniejsza zależność od operatorów w zakresie przeglądania obrazu i podejmowania decyzji. Wykładniczy wzrost połączeń uderzeniowych to jeden sterownik. Zmiany w procesach wiązania zapewniają kolejny. Samonastawny proces rozpływu lutowniczego to dojrzała technologia. Dzięki termicznemu łączeniu kompresyjnemu, powszechnie stosowanemu w zaawansowanych opakowaniach, istnieją mechanizmy niezawodności, które pomyślnie przechodzą testy elektryczne. To z kolei skłania do użycia narzędzi do kontroli rentgenowskiej i metrologicznych, aby zobaczyć wypukłości po sklejeniu.

„W przypadku opakowań o niskiej złożoności zakłady mogłyby obejść się bez operatora i ręcznej kontroli. W przypadku części ze 100 wypukłościami ta metoda jest wykonalna. Przy 1,000 uderzeń jest to zdecydowanie obciążenie. Gdy część ma 10,000 XNUMX uderzeń, nie ma szans. Wykraczamy poza ten punkt i musimy przejść do następnej metody” — zauważył Frank Chen, dyrektor ds. aplikacji i zarządzania produktami w Przeglądanie. „Jakość i złożoność idą ręka w rękę, ponieważ gdy spróbujesz zrobić coś bardziej złożonego, wpłynie to na wydajność i będzie wymagane nowe oprzyrządowanie. A oprzyrządowanie oznacza zarówno narzędzia procesowe, jak i narzędzia metrologiczne, więc oba muszą rozwijać się równolegle. Z naszych własnych badań wynika, że po osiągnięciu tych 1,000 uderzeń trzeba zacząć myśleć: „Moja technika manualna jest niewystarczająca i potrzebuję czegoś nowego”.

Dostępnych jest wiele narzędzi kontrolnych i metrologicznych wspierających produkcję opakowań.

„Istnieje kilka metod, które można lub należy zastosować w celu uzyskania kontroli nad procesem. Po pierwsze, tradycyjna inspekcja 2D (AOI) w celu kontroli 100% defektów powierzchni na przebieg procesu (tj. IQC, OQA, zdjęcie, czyszczenie, powlekanie itp.). kontrola. Co więcej, metrologia 2D (AOI) może być wykorzystana do pozyskiwania informacji metrologicznych dotyczących wysokości wypukłości/współpłaszczyznowości (zwykle odbywa się to za pomocą technologii opartej na triangulacji laserowej)” — powiedział Nathan Peng, kierownik ds. Na innowacje. „Ponadto metrologia 3D może określać indywidualne charakterystyki wysokości wypukłości, zwykle zbierane za pomocą technologii interferometru światła białego. Istnieją również metody umożliwiające wykrywanie pozostałości organicznych na górnej części wybrzuszenia, które mogą prowadzić do awarii połączenia wypustka z podkładką”.

Wnioski

Produkty, które wymagają większej liczby połączeń międzysieciowych, nadal napędzają mapę drogową połączeń międzysieciowych. Każda technologia flip-chip ma ograniczenia produkcyjne, które obejmują właściwości materiałów, zmniejszanie rozmiarów, które stanowi wyzwanie dla technologii niedopełnienia, oraz zwiększone wykorzystanie litografii do tworzenia struktur połączeń. Każda zmiana w procesach łączenia powoduje wzrost liczby kroków metrologicznych i kontrolnych, aby osiągnąć cele dotyczące wydajności i jakości.

Referencje

- https://en.wikipedia.org/wiki/Flip_chip

- https://eps.ieee.org/technology/heterogeneous-integration-roadmap/2021-edition.html

- HIR Rozdział 8 Integracja jednoukładowa i wieloukładowa, https://eps.ieee.org/images/files/HIR_2021/ch08_smcfinal.pdf

Powiązane historie:

Współpłaszczyznowość wypukłości i niespójności powodują problemy z wydajnością i niezawodnością

Wyzwania związane z zaawansowanymi opakowaniami rosną wraz ze zmniejszaniem się rozmiarów chipsów i opakowań; inny sprzęt, technologie zyskują na popularności.

Niezawodność testu jest kwestionowana przez ukryte wady

Trwają prace nad zautomatyzowanymi rozwiązaniami, ale ich opracowanie zajmie trochę czasu.

Nadchodzą duże zmiany w dostarczaniu energii, materiałach i połączeniach międzysieciowych

Jak produkcja i pakowanie zmienią się w ciągu następnych kilku dekad.

- Dystrybucja treści i PR oparta na SEO. Uzyskaj wzmocnienie już dziś.

- PlatoAiStream. Analiza danych Web3. Wiedza wzmocniona. Dostęp tutaj.

- Wybijanie przyszłości w Adryenn Ashley. Dostęp tutaj.

- Kupuj i sprzedawaj akcje spółek PRE-IPO z PREIPO®. Dostęp tutaj.

- Źródło: https://semiengineering.com/challenges-grow-for-creating-smaller-bumps-for-flip-chips/

- :ma

- :Jest

- :nie

- :Gdzie

- $W GÓRĘ

- 000

- 1

- 10

- 100

- 250

- 2D

- 3d

- 40

- 7

- 8

- a

- zdolność

- Zdolny

- powyżej

- Osiągać

- nabycie

- Działania

- Dzieje Apostolskie

- faktycznie

- dodatek

- Dodatkowy

- Dodaje

- awansować

- zaawansowany

- Po

- przed

- AIR

- wyrównać

- Wszystkie kategorie

- dopuszczać

- pozwala

- wzdłuż

- również

- an

- analiza

- i

- Inne

- każdy

- aplikacje

- stosowany

- SĄ

- POWIERZCHNIA

- obszary

- na około

- AS

- aspekt

- aspekty

- Montaż

- At

- dołączać

- Automatyzacja

- dostępny

- z dala

- z powrotem

- piłka

- podstawowy

- podstawa

- BE

- bo

- staje się

- być

- zanim

- jest

- poniżej

- pomiędzy

- Poza

- Duży

- deska

- obligacja

- Bot

- obie

- budować

- wybudowany

- ale

- by

- oprawa ołowiana witrażu

- CAN

- czapka z daszkiem

- możliwości

- zdobyć

- Spowodować

- wyzwanie

- zakwestionowany

- wyzwania

- szansa

- zmiana

- Zmiany

- Rozdział

- Charakterystyka

- chen

- żeton

- Frytki

- wybór

- wybory

- bliższy

- Zawalić się

- upadł

- jak

- byliśmy spójni, od początku

- wspólny

- powszechnie

- w porównaniu

- kompleks

- kompleksowość

- składniki

- computing

- koncepcyjnego

- Troska

- Skontaktuj się

- Podłączanie

- połączenie

- połączenia

- łączy

- Rozważania

- zgodny

- skontaktuj się

- zanieczyszczenia

- kontynuować

- kontynuując

- przyczynić się

- kontrola

- kontrolowanych

- kontrolowania

- kontroli

- Miedź

- rdzeń

- Odpowiedni

- mógłby

- Para

- Stwórz

- stworzony

- Tworzenie

- krytyczny

- Aktualny

- Obecnie

- dane

- czynienia

- lat

- decyzja

- zdefiniowane

- Zdecydowanie

- dostawa

- Kreowanie

- gęstość

- W zależności

- zdeponowany

- Wnętrze

- zaprojektowany

- Wykrywanie

- Ustalać

- ustalona

- rozwijać

- rozwinięty

- urządzenia

- Umierać

- różne

- trudny

- Dyrektor

- brud

- do

- dokumenty

- robi

- zrobić

- na dół

- napęd

- kierowca

- sterowniki

- z powodu

- podczas

- e

- E i T

- każdy

- bądź

- osadzone

- umożliwiać

- Umożliwia

- zakończenia

- inżynier

- Inżynieria

- dość

- zapewnić

- Środowisko

- sprzęt

- ustanowiony

- itp

- Eter (ETH)

- ewoluowały

- przykład

- istnieć

- ekspansja

- oczekiwać

- drogi

- wyjaśnione

- wykładniczy

- udogodnienia

- czynnik

- fabryka

- Brak

- Figa

- finał

- Znajdź

- w porządku

- i terminów, a

- mieszkanie

- Elastyczność

- Trzepnięcie

- pływ

- Przepływy

- STRUMIEŃ

- koncentruje

- W razie zamówieenia projektu

- dla wydajności

- formacja

- znaleziono

- od

- dalej

- Ponadto

- Wzrost

- szczelina

- luki

- Ogólne

- ogólnie

- otrzymać

- miejsce

- szkło

- Go

- Goes

- będzie

- Złoto

- dobry

- szlifowanie

- Rosnąć

- poradnictwo

- uchwyt

- Ciężko

- Have

- mający

- wysokość

- wysokości

- pomoc

- Wysoki

- wysoka wydajność

- wyższy

- historycznie

- Otwór

- HOT

- W jaki sposób

- How To

- HTML

- HTTPS

- Hybrydowy

- i

- IBM

- IEEE

- obraz

- obraz

- Obrazowanie

- wpływ

- ważny

- in

- Włącznie z

- Zwiększać

- wzrosła

- wzrastający

- coraz bardziej

- indywidualny

- Informacja

- początkowy

- Innowacja

- zamiast

- integracja

- integralność

- interkonekty

- najnowszych

- Inwestuj

- angażować

- IT

- szt

- JEGO

- samo

- krajobraz

- większe

- laser

- warstwa

- prowadzić

- Pozostawiać

- mniej

- poziom

- poziomy

- lekki

- lubić

- LIMIT

- ograniczenie

- Ograniczenia

- Limity

- mało

- długo

- Popatrz

- wygląda jak

- Partia

- niski

- Główny

- robić

- WYKONUJE

- i konserwacjami

- kierownik

- zarządzający

- podręcznik

- ręcznie

- produkcja

- wiele

- mapowanie

- znak

- rynek

- Marketing

- materiał

- materiały

- dojrzały

- Maksymalna szerokość

- znaczy

- mechaniczny

- Mechanizmy

- Poznaj nasz

- Spotkanie

- Pamięć

- wzmiankowany

- metal

- metoda

- metody

- Metrologia

- mikron

- mikrofon

- minimum

- Aplikacje mobilne

- monitorowane

- jeszcze

- przeważnie

- ruch

- porusza się

- dużo

- wielo

- Natura

- Potrzebować

- potrzebne

- wymagania

- Nowości

- Nowe technologie

- Następny

- miło

- Nikiel

- Nie

- zauważyć

- już dziś

- numer

- Cele

- of

- on

- pewnego razu

- ONE

- koncepcja

- otwarcie

- operator

- operatorzy

- Szanse

- przeciwny

- or

- organiczny

- pierwotnie

- Inne

- ludzkiej,

- na zewnątrz

- koniec

- własny

- pakiet

- Pakiety

- opakowania

- ścieżka

- strona

- Parallel

- część

- cząstka

- przechodzić

- Ludzie

- Filar

- Smoła

- Stanowiska

- Miejsce

- plato

- Analiza danych Platona

- PlatoDane

- Grać

- punkt

- biedny

- Popularny

- popularny wybór

- ustawione

- możliwy

- Post

- power

- prezydent

- pierwotny

- Wcześniejszy

- wygląda tak

- procesów

- przetwarzanie

- Produkt

- zarządzanie produktem

- Produkcja

- Produkty

- Przewiduje

- niska zabudowa

- zapewniać

- popychany

- położyć

- jakość

- nośny

- stosunek

- osiągnięcie

- naprawdę

- odbieranie

- zmniejszyć

- Zredukowany

- zmniejsza

- Bez względu

- związane z

- niezawodność

- poleganie

- Usunięto

- wymagać

- wymagany

- Wymaga

- Efekt

- Ryzyko

- mapa drogowa

- mapy drogowe

- Rola

- Pokój

- Trasa

- Routing

- reguły

- Powiedział

- taki sam

- wtórny

- widzieć

- widzenie

- widziany

- Semiconductor

- senior

- ustawienie

- kilka

- Shape

- przesunięcie

- Short

- powinien

- bok

- Signal

- Krzem

- podobny

- Podobnie

- ponieważ

- pojedynczy

- Rozmiar

- rozmiary

- slajdy

- trochę inny

- mniejszy

- So

- Rozwiązania

- kilka

- coś

- Wkrótce

- Źródło

- Źródła

- Typ przestrzeni

- specyficzny

- swoiście

- standard

- początek

- Startowy

- Cel

- klejący

- Nadal

- historie

- stres

- badania naukowe

- udany

- taki

- wsparcie

- Powierzchnia

- SVG

- stół

- Brać

- cel

- Technologies

- Technologia

- semestr

- Testowanie

- niż

- że

- Połączenia

- Krajobraz

- ich

- Im

- motyw

- następnie

- Tam.

- w związku z tym

- termiczny

- Te

- one

- rzeczy

- Myślący

- to

- tych

- chociaż?

- ciasno

- czas

- typ

- do

- już dziś

- razem

- narzędzie

- narzędzia

- Top

- wyśledzić

- trakcja

- tradycyjny

- próbować

- SKRĘCAĆ

- drugiej

- rodzaj

- typy

- zazwyczaj

- dla

- na

- posługiwać się

- używany

- za pomocą

- zazwyczaj

- wykorzystać

- różnorodność

- początku.

- Wiceprezes

- Zobacz i wysłuchaj

- unieważnianie

- była

- we

- DOBRZE

- jeśli chodzi o komunikację i motywację

- który

- biały

- cały

- rozpowszechniony

- Wikipedia

- będzie

- w

- bez

- Praca

- pracujący

- działa

- świat

- X

- rentgenowski

- Wydajność

- plony

- ty

- Twój

- zefirnet