ביום טיפוסי בחייו של מהנדס מוצר, הם עברו את בדיקות מיון הפרוסות הנדרשות בייצור עם השלב הבא להרכיב את התבנית הטובה שנוצרה לתוך האריזות שלהם. תוך כדי ביצוע סדרת בדיקות פרמטריות במהלך מבחן סופי, נתקלים בבעיות תשואה ומתחיל תהליך מציאת מקור הבעיות. למרבה המזל, עם גישה לפתרון ניתוח נתונים טוב, ניתן לעקוב אחר חיי הסיליקון דרך שלבי ייצור קודמים של בדיקות בנפח גבוה כגון הרכבה, מיון פרוסות, בדיקות קבלה של פרוסות וכן דרך שלב הייצור המוקדם יותר של NPI שבו הגישה לתכנון, זמינים נתוני אבחון, כמו גם כלי תזמון טרום סיליקון וכלים לניתוח כשל סיליקון (FA).

מעקב אחר התבנית הארוזה שנכשלה דרך הרכבה מוקדמת יותר, נתוני מיון פרוסות ונתוני בדיקת פרוסות לא חושפים מתאם מדוע הקוביות הללו נכשלות כעת במבחן הסופי. עם זאת, מתאם עם נתוני אבחון מראה שהקוביות הארוזות הכושלות במבחן הסופי היו קרובות מבחינה גיאו-מרחבית למות על מפת רקיק שנכשלה בבדיקות סריקה ספציפיות במהלך מיון פרוסות. יתר על כן, לא בוצע FA על קוביות שנכשלו במבחני הסריקה הספציפיים הללו מכיוון שהם לא נחשבו לאחת מבעיות התפוקה השיטתיות העיקריות במהלך In-Ramp. נתוני האבחון אכן גילו, עם זאת, כי כשלי הסריקה נבעו ככל הנראה מבעיית תזמון במספר נתיבים קריטיים בסיליקון, שכן מספר בדיקות סריקה של תקלות עיכוב מעבר (TDF) נכשלו.

דרך מהירה אחת לפתור את בעיית התזמון הזו היא לחזור למודלים של תזמון טרום סיליקון ולהוריד את כל התאים תוך ביצוע מחדש של סינתזה ומקום ומסלול כדי לעמוד בתזמון בסיליקון האמיתי. עם זאת, הדבר יגרום לשימוש בתאים גדולים ומהירים יותר באזורים של השבב שלא היו נחוצים וישתמשו בכוח כולל יותר מבעבר, מה שיגרום לבעיות בחיי הסוללה או עלול לקצר את חיי המכשיר בשימוש לאורך זמן.

במקום גישה זו, יש פתרון טוב יותר. ראשית, המהנדס יכול לשלוח את נתוני הצג והחיישנים בפועל משבבי בדיקה מוקדמים של NPI לכלי התזמון כדי לכייל מחדש את דגמי התזמון לצורך דיוק משופר; שנית, בקש ממנו להעריך מספר נתיבים כושלים מאבחון כדי לראות אם יש תאים בנתיבים המדוברים שיש להם בעיות תזמון. לפיכך, האם תאים כלשהם מכילים רפיון "שלילי" שיסביר את בדיקות הסריקה הכושלות? בדוגמה זו, נניח שתא ספרייה מסוים מתוך כל התאים בכמה נתיבים כושלים נמצא כיוצר עיכוב משמעותי, מה שגורם לבעיית התזמון. כדי לאשר את הממצאים, יש צורך לשלוח כמה קוביות ארוזות שנכשלו מהבדיקה הסופית יחד עם נתוני האבחון המפורטים לכלי ה-FA להמשך ניתוח FA חשמלי ופיזי; כאן ניתן לגלות שאכן התא האחד הזה היה איטי ולפיכך, הגורם לכשל בתזמון בסיליקון בפועל.

הסיבה שיותר חלקים נכשלים במהלך הבדיקה הסופית מאשר בבדיקות סריקה במהלך מיון הפרוסים היא בגלל שהם נבדקים בתנאי סביבה שונים. ניתוח נוסף, כגון הערכת Vmin אוטומטית, מראה את המתח הנדרש שהמתקים הללו יצטרכו לפעול בו כדי לעבור. בדוגמה זו, אולי מתח ההפעלה המינימלי שיאפשר לחלקים לעבור חורג מדרישת פרופיל ההספק/ביצועים של המפרט של השבב הזה. לפיכך, הצורך בשינוי עיצובי.

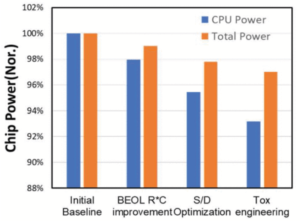

שינוי העיצוב בדוגמה זו כרוך בהפחתת רק של תא ספרייה איטי זה כך שתא שונה אך אולי מהיר וגדול יותר ייבחר במקומו במהלך הסינתזה, המקום והמסלול. בית היציקה גם יקבל הודעה על מודל התא המקורי האיטי והלא מדויק. בעוד שהתא החדש שנבחר יפיק יותר כוח שהכרחי למכשירים ספציפיים, ייתכן שניתן יהיה לזהות תאים אחרים שניתן לשדרג אותם לתאים איטיים וקטנים יותר כדי לפצות על הכוח הנוסף שמיוחס לתא החדש. לפיכך, אותו פרופיל כוח וביצועים כולל נשמר.

זו רק דוגמה אחת שמהנדסי מוצר יכולים לחוות לעתים קרובות. ללא גישה לפתרון אנליטי מתאים התומך בתובנות מהקופסה, מעקב אחר מוות ומתאם של סוגי נתונים רבים בכל שלבי מחזור החיים, ייתכן שהבעיה הספציפית הזו לקחה חודשים במקום ימים או שבועות עד למצוא ולתקן. התוצאה הסופית למרבה הצער עלולה להיות אובדן הכנסות פוטנציאלי, כמו גם עלויות ייצור גבוהות יותר עקב גריטת מכשירים כושלים בלתי צפויים ואריזות יקרות. בנוסף, יכולות להיות עלויות חוזרות הקשורות לזמן רב של בודקים.

Synopsys SLM

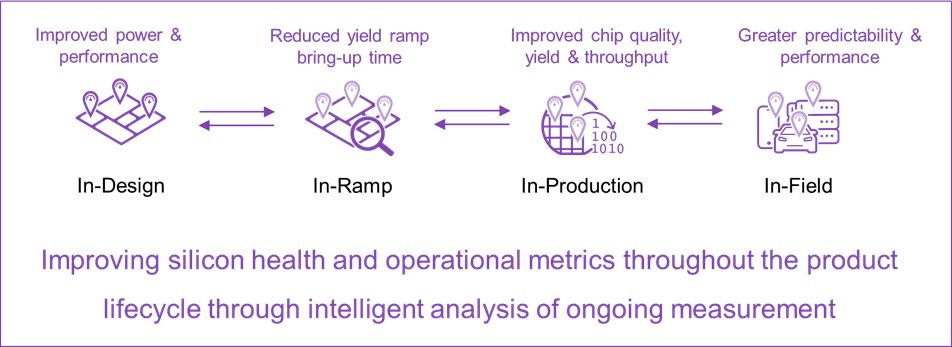

החזון בתעשייה עבור ניהול מחזור החיים של סיליקון (SLM) הוא לספק את היכולת לנטר את בריאות הסיליקון לאורך חייו מתכנון מוקדם דרך הייצור ולאחר מכן אל תוך השטח בזמן שהסיליקון נמצא בשימוש, כפי שמוצג באיור 1 להלן. עם זאת, הוא לא רק יכול לנטר את תקינותם של מכשירי סיליקון אלא גם להשפיע עליו באופן חיובי על ידי אופטימיזציה של המדדים התפעוליים של השבב כגון כוח וביצועים. בנוסף, היכולת לבצע במהירות ניתוח סיבת שורש כדי לאתר כל בעיה משמעותית בתפוקה או איכות בכל נקודה נתונה במסע הסיליקון היא גם חשובה.

![]()

איור 1: Synopsys SLM – שלבי מחזור חיים

עם זאת, ניטור, אופטימיזציה וניפוי באגים לאורך כל חיי הסיליקון אינם משימה של מה בכך על השבבים המתקדמים, ה-SoCs וה-MDSs (מערכות מרובות מות), אשר ממשיכות לגדול באופן משמעותי בהיקף ובמורכבות. ישנן גם מורכבויות של תהליכי התכנון, הייצור והבדיקה, כולל סוגי נתונים רבים ושונים לתמיכה אשר מסבכים עוד יותר את האתגר הזה.

הפתרון מתרכז סביב הנתונים שנלכדו מסיליקון עם היכולת לבצע את הדרישות הבאות:

- הוסף נראות בתוך הסיליקון באמצעות צגים וחיישנים כדי לנטר מה באמת קורה במהלך פעולת השבב או המכשיר

- לצרוך ולנתח כמויות גדולות ביותר של נתונים

- ספק תובנות ניתנות לפעולה כדי לכוון את המהנדס היכן שוכנות הבעיות שלו או לזהות נקודות עניין מרכזיות

דרישות אלו הן כולן בראש ובראשונה בחברות fabless ו-IDM כיום. איור 2 להלן מציג את השלבים הפרוצדורליים הקשורים לשלבי מחזור החיים שיש ליישם כדי לאפשר ניטור, אופטימיזציה וניפוי באגים של הסיליקון לאורך חייו.

- שלב 1: צגים בתוך שבב כגון הספק, מתח וטמפרטורה או צגי שולי נתיב מתקדמים חדשים יותר מוכנסים לתכנון כדי לנטר מאוחר יותר את התכונות התפעוליות של הסיליקון במהלך הפעולה בכל שלב בחייו.

- שלב 2: כל נתוני הבדיקה והתכנון הרלוונטיים מאוחסנים וזמינים לניתוח. עם זאת, נתוני ייצור מבחנים מסורתיים כגון בדיקת קבלה של פרוסות (WAT), בליטה, מיון רקיק (WS), הרכבה, בדיקה סופית (FT) ובדיקה ברמת המערכת (SLT) אינם מספיקים עוד כדי לספק ניתוח שורש של בעיות. יש צורך בנתונים מהמוניטורים והחיישנים, נתוני עיצוב (LEF/DEF/GDS), נתונים מעולים אם זמינים (מטרולוגיה מקוונת, תקלות) ונתוני אבחון (מתבניות סריקה של ATPG או זיכרון BIST).

- שלב 3: בצע ניתוח המבוסס על ניתוח מותאם אישית לשלב מחזור החיים הנתון. מנוע הניתוח מספק תובנות ניתנות לפעולה עם יכולת מעקב ברמת התבנית המאפשרת לאורך תהליך הייצור עם יכולות מתאם בלחיצה אחת בכל סוגי הנתונים כדי לאתר בעיות באופן אוטומטי תוך שניות. זה אמור להיות מקובל לבצע ניתוח שורש של רוב הבעיות תוך מספר קליקים מכוונים לתוך תצוגות פירוט שונות של הנתונים שלך.

- שלב 4: פעל על הנושא על ידי ביצוע פעולה מתקנת או אמצעי בקרת ייצור ספציפיים, לא משנה היכן נמצא הסיליקון בתהליך מחזור החיים. לדוגמה, פעולה מתקנת עבור In-Design יכולה להיות לנתח את נתוני הסיליקון מהמוניטורים המוטבעים בשלב מוקדם של שלב הרמפה של NPI ולהשוות את התוצאות בפועל מול מודלים של תזמון טרום סיליקון עבור הזדמנויות לבצע אופטימיזציה של שולי התכנון כדי להפחית עוד יותר את ההספק של השבב שלך תוך שמירה על ביצועי הפעולה (תדירות, מתח).

![]()

איור 2: Synopsys SLM - שלבי הפעלה

הכוח (והצורך) לאיחוד

לכל שלב אינדיבידואלי של מחזור חיי הסיליקון יש אתגרים ייחודיים משלו, בין אם זה מעל גבולות התכנון בתכנון, בעיות רמפת תפוקה שיטתיות בתוך הרמפה, טיולי איכות ובעיות תפוקה חדשות שנמצאו בייצור או תחזוקה ואמינות בשטח. לכל אחד מהאתגרים הללו יש פתרון להתמודדות עם כל אחד מהם בנפרד. עם זאת, אלא אם כן האתגרים הללו נלכדו במהלך השלב שלהם במחזור החיים, קשה יותר ויותר לזהות ולבודד אותם ככל שהתכנון מתקדם במורד שלבי מחזור החיים.

כפי שהוסבר בדוגמה הקודמת, הצורך לעבור אחורה דרך שלבי מחזור החיים השונים כדי לזהות את הסיבה השורשית אינו הישג של מה בכך. זה דורש מעקב ברמת מוות ויכולות מתאם אוטומטיות המתואמות מול סוגי נתונים רבים ושונים, כאמור. לכן, עבור תכנוני צמתים מתקדמים מורכבים, פתרון משולב המאחד שלבים שונים במחזור החיים של הסיליקון הופך להיות חיוני כדי לזהות במהירות את גורם השורש ולמזער את ההשפעות של בעיות אלה, שעלולות להתבטא בהשלכות עמוקות כמו אובדן הכנסה ממוצר, עלויות ייצור מוגדלות. או העלו חששות לביטחון הציבור.

Synopsys השקיעה בטיפול בדאגות הגדולות הללו על ידי יצירת פתרון SLM אנליטיקס חדש המשלב את שלבי התכנון וייצור המוצר לפלטפורמה הומוגנית אחת שלמה, כפי שמוצג להלן באיור 3.

![]()

איור 3: פתרון ניתוח SLM משולב מתכנון ועד ייצור.

ניתן לממש את היתרונות של פתרון מאוחד כזה בשלושת תחומי המיקוד הבאים: פרודוקטיביות, יעילות ומדרגיות.

פריון

רוב הנתונים כיום אינם בשימוש על ידי מהנדסים בגלל הכמות העצומה או חוסר האוטומציה היכן לחפש בעיות בנתונים אלה. עם פתרון זה, מהנדסים יכולים כעת להשיג ערך מיידי מכל הנתונים המשולבים בפתרון אחד. ניתוח אוטומטי וזיהוי בעיות מוצגים בצורה של תובנות. מעקב וניפוי באגים ברמה חלקית מאפשרים ניתוח מהיר של סיבת השורש יחד עם פעולה מתקנת חזרה לשרשרת האספקה. ניתוח קוביות משנה זמין גם בשלב מוקדם של מוצר NPI כדי לזהות בעיות שיטתיות לניתוח כשל נוסף המונעות תשואה גבוהה ואוסרות את המעבר לייצור בנפח גבוה.

יְעִילוּת

אופטימיזציה של עוצמת השבבים וביצועים מתאפשרת על ידי הכללת צגים בתכנון, המאפשרים משוב של נתוני הצג לביצוע כיול עיצוב. זרימת מתכונים אוטומטית לאופטימיזציה של איכות המכילה טכניקות זיהוי חריגים מסופקת במהלך בקרת הייצור בחזרה לשרשרת האספקה של הייצור. אופטימיזציה מקיפה של תשואה מתאפשרת על ידי שילוב של ניתוח מגמת תשואה, אבחון וניתוח כשל עם שיפורים שנעשו בחזרה בתכנון ו/או התהליך. ניתוח OEE (אפקטיביות ציוד כוללת) של צי הבוחנים מאפשר אופטימיזציה של תפוקה של ייצור השבבים. איסוף נתונים ובקרת ייצור בזמן אמת בתא הבדיקה של ATE מסופקים להשהייה מהירה של תיקון בעיות וכתוצאה מכך חיסכון משופר בעלויות הבדיקה ומניעת בריחה איכותית.

בקרת מערכות ותקשורת

ארכיטקטורת המוצר המשופרת של פתרון זה מתאימה ל-petabytes של נתונים על פני כל רוחב סוגי הנתונים, כולל עיצוב, מוניטור, אבחון, בדיקות ייצור, שרוב כלי הניתוח אינם יכולים לעבד את רוחב או עומק הנתונים הללו. פתרון המסוגל להתמודד עם כמויות אדירות של נתונים הופך להיות חיוני לביצוע ניתוח סיבת שורש בזמן, במיוחד בעת איתור באגים של בעיות שבבי סיליקון בהמשך הייצור, איתור באגים של RMAs (אישור החזרת סחורה) או ביצוע ניתוח היסטורי. כמו כן, הגמישות לספק למשתמשים אפשרות לעיבוד ואחסון הנתונים שלהם בענן היא קריטית.

למידע נוסף על SLM והפתרון המאוחד החדש הזה, אנא בקר אותנו בכתובת פלטפורמת ניהול מחזור החיים של סיליקון (synopsys.com) או שלחו לנו דוא"ל .

גיא קורטז

(כל הפוסטים)

Guy Cortez is a staff product marketing manager for silicon lifecycle management in Synopsys’ Digital Design Group. His marketing career spans more than 20 years. He has held various marketing positions, including technical, product/solution, channel/field, integrated/corporate, alliance and business development for companies such as Synopsys, Cadence, VMware and Optimal+. Prior to that, Cortez spent 12 years as a test engineer at Hughes Aircraft Company (now Boeing), and later at Sunrise Test Systems (which became Viewlogic, and later Synopsys). At Hughes, he was responsible for generating all of the manufacturing test programs for the ASICs developed in the Missile Systems Group Division. At Sunrise, Cortez was a pre and post-sales applications engineer, and also doubled as the company’s instructor.

- הפצת תוכן ויחסי ציבור מופעל על ידי SEO. קבל הגברה היום.

- PlatoAiStream. Web3 Data Intelligence. הידע מוגבר. גישה כאן.

- הטבעת העתיד עם אדריאן אשלי. גישה כאן.

- מקור: https://semiengineering.com/silicon-lifecycle-management-advances-with-unified-analytics/

- :יש ל

- :הוא

- :לֹא

- :איפה

- 1

- 20

- שנים 20

- 22

- 320

- a

- יכולת

- יכול

- קבלה

- גישה

- דיוק

- לרוחב

- לפעול

- פעולה

- תוספת

- נוסף

- כתובת

- פְּנִיָה

- מתקדם

- התקדמות

- נגד

- כלי טיס

- תעשיות

- כל ההודעות

- אליאנס

- לאורך

- גם

- כמות

- כמויות

- an

- אנליזה

- ניתוח

- לנתח

- ו

- כל

- יישומים

- גישה

- מתאים

- ארכיטקטורה

- ARE

- אזורים

- סביב

- AS

- אסיקס

- עצרת

- המשויך

- At

- תכונות

- אישור

- אוטומטי

- באופן אוטומטי

- אוטומציה

- זמין

- בחזרה

- מבוסס

- סוללה

- חיי סוללה

- BE

- הפך

- כי

- הופך להיות

- התהוות

- לפני

- להיות

- להלן

- הטבות

- מוטב

- בואינג

- רוחב

- עסקים

- פיתוח עסקי

- אבל

- by

- קיידנס

- CAN

- לא יכול

- יכולות

- קריירה

- נתפס

- לגרום

- גורם

- תאים

- מרכזים

- שרשרת

- לאתגר

- האתגרים

- שינוי

- שבב

- שבבי

- קליק

- סְגוֹר

- ענן

- אוסף

- COM

- משלב

- שילוב

- Common

- חברות

- חברה

- של החברה

- לְהַשְׁווֹת

- להשלים

- מורכב

- מורכבות

- מורכבות

- מַקִיף

- דאגות

- תנאים

- לאשר

- השלכות

- נחשב

- להמשיך

- לִשְׁלוֹט

- מתאם

- מתאם

- עלות

- חיסכון עלויות

- עלויות

- יכול

- יוצרים

- קריטי

- מכריע

- אישית

- נתונים

- ניתוח נתונים

- יְוֹם

- ימים

- עיכוב

- עומק

- עיצוב

- עיצובים

- מְפוֹרָט

- איתור

- מפותח

- צעצועי התפתחות

- מכשיר

- התקנים

- DID

- למות

- אחר

- קשה

- דיגיטלי

- ישיר

- חטיבה

- do

- הוכפל

- מטה

- שודרג לאחור

- בְּמַהֲלָך

- כל אחד

- מוקדם יותר

- מוקדם

- יְעִילוּת

- תופעות

- יְעִילוּת

- או

- אמייל

- מוטבע

- מופעל

- מאפשר

- מה שמאפשר

- מנוע

- מהנדס

- מהנדסים

- משופר

- שלם

- סביבתי

- ציוד

- במיוחד

- להעריך

- דוגמה

- עולה

- יקר

- ניסיון

- להסביר

- מוסבר

- נרחב

- מאוד

- FAIL

- נכשל

- כשלון

- מהר

- מהר יותר

- מעלל

- מָשׁוֹב

- תרשים

- סופי

- מציאת

- ראשון

- צי

- גמישות

- תזרים

- להתמקד

- הבא

- בעד

- טופס

- מצא

- בית היציקה

- תדר

- בתדירות גבוהה

- החל מ-

- FT

- מלא

- נוסף

- יתר על כן

- לְהַשִׂיג

- ליצור

- יצירת

- נתן

- Go

- הולך

- טוב

- קְבוּצָה

- לגדול

- בחור

- לטפל

- יש

- יש

- he

- בְּרִיאוּת

- הוחזק

- כאן

- גָבוֹהַ

- תשואה גבוהה

- גבוה יותר

- היסטורי

- אולם

- HTML

- HTTPS

- הזדהות

- לזהות

- פְּגִיעָה

- יושם

- משופר

- שיפורים

- in

- לֹא מְדוּיָק

- כולל

- הַכלָלָה

- גדל

- יותר ויותר

- בנפרד

- בנפרד

- תעשייה

- מידע

- תובנות

- מיידי

- במקום

- משולב

- אל תוך

- מוּשׁקָע

- סוגיה

- בעיות

- IT

- שֶׁלָה

- מסע

- jpg

- רק

- רק אחד

- מפתח

- חוסר

- גָדוֹל

- גדול יותר

- חֶבִיוֹן

- רמה

- סִפְרִיָה

- החיים

- מעגל החיים

- סביר

- עוד

- נראה

- עשוי

- ראשי

- גדול

- ניהול

- מנהל

- ייצור

- רב

- מַפָּה

- שולים

- שיווק

- מסיבי

- דבר

- max-width

- מאי..

- אמצעים

- לִפְגוֹשׁ

- זכרון

- מוּזְכָּר

- סחורה

- מדדים

- מטרולוגיה

- מינימום

- מודל

- מודלים

- צג

- ניטור

- צגים

- חודשים

- יותר

- רוב

- המהלך

- הכרחי

- צורך

- נחוץ

- חדש

- הבא

- צומת

- עַכשָׁיו

- of

- on

- ONE

- רק

- להפעיל

- פועל

- מבצע

- מבצעי

- הזדמנויות

- אופטימיזציה

- מיטוב

- אפשרות

- or

- מְקוֹרִי

- אחר

- יותר

- מקיף

- שֶׁלוֹ

- חבילות

- אריזה

- הגדול ביותר

- מסוים

- חלקים

- לעבור

- נתיב

- דפוסי

- לבצע

- ביצועים

- ביצוע

- אוּלַי

- שלב

- גופני

- מקום

- פלטפורמה

- אפלטון

- מודיעין אפלטון

- אפלטון נתונים

- אנא

- נקודה

- נקודות

- עמדות

- חיובי

- אפשרי

- יִתָכֵן

- הודעות

- פוטנציאל

- פוטנציאל

- כּוֹחַ

- מראש

- מניעה

- מניעה

- קודם

- קודם

- בעיה

- תהליך

- תהליכים

- תהליך

- המוצר

- הפקה

- פִּריוֹן

- פּרוֹפִיל

- עמוק

- תוכניות

- מוּגָן

- לספק

- ובלבד

- מספק

- ציבורי

- איכות

- שאלה

- מָהִיר

- מהירות

- מורם

- רמפה

- ממשי

- זמן אמת

- נתונים בזמן אמת

- הבין

- בֶּאֱמֶת

- טעם

- מתכון

- חוזר

- להפחית

- רלוונטי

- אמינות

- נדרש

- דרישה

- דרישות

- דורש

- נָחוּץ

- אלה

- אחראי

- תוצאה

- וכתוצאה מכך

- תוצאות

- לַחֲזוֹר

- לגלות

- הכנסה

- שורש

- מסלול

- בְּטִיחוּת

- אותו

- חיסכון

- בקרת מערכות ותקשורת

- סולם

- סריקה

- שְׁנִיָה

- שניות

- לִרְאוֹת

- נבחר

- חיישנים

- סדרה

- כמה

- צריך

- הראה

- הופעות

- משמעותי

- באופן משמעותי

- סיליקון

- since

- יחיד

- רָפוּי

- להאט

- קטן יותר

- פִּתָרוֹן

- לפתור

- מָקוֹר

- משתרע

- ספציפי

- מפרט

- בילה

- סגל

- התמחות

- שלבים

- שלב

- צעדים

- עוד

- מאוחסן

- כזה

- מספיק

- לספק

- שרשרת אספקה

- תמיכה

- תומך

- מערכות

- המשימות

- טכני

- טכניקות

- מבחן

- בדיקות

- בדיקות

- מֵאֲשֶׁר

- זֶה

- השמיים

- המקור

- שֶׁלָהֶם

- אותם

- שם.

- לכן

- אלה

- הֵם

- זֶה

- אלה

- שְׁלוֹשָׁה

- דרך

- בכל

- תפוקה

- תמונה ממוזערת

- זמן

- תזמון

- ל

- היום

- של היום

- כלי

- כלים

- להתחקות

- עקיבות

- מסורתי

- מַעֲבָר

- מְגַמָה

- ניתוח מגמה

- סוגים

- טיפוסי

- תחת

- לא צפוי

- לצערי

- מאוחד

- ייחודי

- לא בשימוש

- us

- להשתמש

- משתמשים

- באמצעות

- ערך

- שונים

- נופים

- ראות

- חזון

- לְבַקֵר

- VMware

- מתח

- כֶּרֶך

- היה

- דֶרֶך..

- שבועות

- טוֹב

- היו

- מתי

- אם

- אשר

- בזמן

- למה

- יצטרך

- עם

- בתוך

- לְלֹא

- היה

- שנים

- תְשׁוּאָה

- זפירנט