תחריט פלזמה הוא אולי התהליך החיוני ביותר בייצור מוליכים למחצה, ואולי המורכב ביותר מבין כל הפעולות המדהימות לצד הפוטוליתוגרפיה. כמעט מחצית מכל הצעדים המופלאים מסתמכים על פלזמה, גז מיונן אנרגטי, כדי לבצע את עבודתם.

למרות תאי טרנזיסטור וזיכרון שהולכים ומתכווצים, המהנדסים ממשיכים לספק תהליכי תחריט אמינים.

"כדי ליצור שבבים באופן בר-קיימא עם דיוק בקנה מידה ננומטרי ומבנה עלויות נכון, יצרני ציוד של פרוסות צריכים לדחוף את גבולות הפיזיקה של פלזמה, הנדסת חומרים ומדעי הנתונים כדי לספק את פתרונות הציוד הדרושים", אמר תומס בונדור, סגן נשיא תאגיד עבור Etch Product Group שיווק ב לאם מחקר. בשום מקום זה לא ברור יותר מאשר בתחריט פלזמה, שעובד יד ביד עם ליטוגרפיה כדי ליצור תכונות מדויקות שניתן לחזור עליהן על פרוסות.

דוח זה בוחן שלבי תחריט עיקריים ב-NAND תלת-ממד, DRAM, FETs של ננו-גיליון וחיבורים, תוך מבט קדימה של התקני דו-ממד ועיבוד אחורי בתקציב נמוך. התעשייה גם רודפת אחר כימיות תחריט בנות קיימא יותר כדי להפחית CO שווה ערך2 פליטות מהמפעלים שלה.

עבור יצרני כלים רבים, מודל תהליכים ממלא תפקיד מרכזי בפיתוח תהליכי תחריט. המטרה היא לקצר את זמן היציאה לשוק תוך הפחתת עלויות פרוסות ומסכות.

"אופטימיזציה של תהליך תחריט בכמה מהשלבים הקשים ביותר עשויה להימשך שנה או יותר", אמר בארט פינץ', מנהל שיווק בכיר ב-Lam Research. "השלמנו לאחרונה כמה עבודות סימולציית תהליכים תוך שלושה שבועות שצפויה להימשך שלושה חודשים באמצעות בדיקות ופיתוח טיפוסיות מבוססות סיליקון."

זה יכול להסתכם במאות אלפי, או אפילו מיליוני דולרים, רק עבור עלויות המסכה והוופל ליצרן המכשיר.

יסודות תחריט

תהליך התחריט עובד יד ביד עם ליטוגרפיה. תחריט בדרך כלל קודמת בתצהיר של סרט (על ידי אפיטקסיה, שקיעת אדים כימית או פיזית וכו'). בדרך כלל, א הרחבת CVD הסרט מצופה עורך פוטורס ולאחר מכן נחשף דרך דפוס סרגל (מסכה) באמצעות ליטוגרפיה אופטית (248nm או 193nm UV, 13.5nm EUV). התנגדות להתפתחות ואז מגלה את הדפוס. בתא תחריט פלזמה של רקיק בודד, בדרך כלל כימיקלים התחריט והיונים מפציצים ומסירים את סרט ה-CVD שבו חסר הפוטו-רזיסט (בהתנגדות בטון חיובי). לאחר החריטה, התנגד לאפר, ניקוי כימי רטוב ו/או תחריט רטוב הסר שאריות.

תהליכי תחריט פלזמה יכולים להיות מקובצים באופן גס כחריטות דיאלקטריות, סיליקון או מוליכים. דיאלקטריים כמו סיליקון דו חמצני וסיליקון ניטריד נחרטים בצורה הטובה ביותר באמצעות גזים מופלרים בעוד שכבות סיליקון ומתכת מגיבות בצורה הטובה ביותר עם כימיקלים של כלור. ישנם למעשה שלושה מצבי תחריט יבש - תחריט יונים תגובתי, תחריט פלזמה וחריטת קפיצה (קרן יונים). תהליכי תחריט עוסקים באינטראקציות המורכבות בין המגיבים הכימיים, פלזמה וחומרי רקיק. כאשר הטיית RF מופעלת על גז תגובתי, אלקטרונים ויונים בעלי מטען חיובי מפציצים את הפרוסה כדי להסיר (לחרוט) חומר פיזית בעוד המינים הכימיים והרדיקלים החופשיים מגיבים עם החומר החשוף ויוצרים תוצרי לוואי נדיפים. תחריט יכול להיות איזוטרופי (מגיב באותה מידה אנכית ואופקית), אנזוטרופית (אנכית בלבד) או איפשהו באמצע.

איור 1: מעבר מ-finFET ל-GAA מניע דרישות חריטה סלקטיביות איזוטרופיות קריטיות. מקור: לאם מחקר

המדדים שהכי חשובים למהנדסי תחריט הם קצב חריטה, בקרת פרופיל, אחידות (על פני רקיק) וסלקטיביות חריטה, מכיוון שהם משפיעים על התפוקה והפרודוקטיביות. סלקטיביות תחריט היא פשוט היחס בין ההסרה של החומר שאתה רוצה לחרוט ביחס לשכבת התחתית שלו - למשל, SiO2 על סיליקון. במהלך תחריט, זה גם יתרון לא להסיר יותר מדי photoresist. אבל כאשר זה המקרה, לעתים קרובות הדפוס מועבר למסכה קשה (סיליקון דו חמצני, סיליקון ניטריד, SiOC, TiN) לפני שהוא מועבר לסרט הבסיסי.

מפרטי הסלקטיביות משתנים מ-2:1 ועד 1,000:1 (צריבה סלקטיבית ביותר). עם כל צומת חדש, המפרט הזה הולך ומתהדק. "עם EUV גבוה NA שמתחיל להחליף את ה-EUV הרגיל בארבע השנים הקרובות, הפוקוס נמוך בהרבה, כך שאי אפשר עוד לחשוף פוטו-רזיסט עבה - ובעובי אני מתכוון ל-30 ננומטר", אמר פיליפ בזארד, מהנדס מו"פ לחריטה יבשה ב- imec. "אבל אתה עדיין צריך לעצב את אותו עובי הסרט למטה. אז עכשיו אתה מבקש סלקטיביות הרבה יותר גבוהה במובן שבמקום 2:1 אנחנו צריכים להגיע ליותר כמו 10:1, שזה שיפור פתאומי של 4X עד 5X".

מהוכחת הרעיון (POC) לייצור בנפח גבוה (HVM)

בזארד מתאר שלושה שלבים של פיתוח תהליך תחריט:

- קביעה איזה תחריט, גזים, שכבות עזר וכו' דרושים לביצוע הצריבה;

- הדגמת ביצועים בהסרה מלאה של סרט בתוך מפרטים עם אחידות תהליך על פני רקיק אחד, וכן

- קביעה כיצד ניתן לחזור על התהליך על פני אלפי פרוסות ב-HVM עם תשואה גבוהה ומעט סחיפה.

בדרך כלל, מהנדסי תחריט ואינטגרציה מיומנים מטפלים בשני שלבי הפיתוח הראשונים. השלב השלישי עשוי לנצל שוב מומחיות הנדסית, אך למידת מכונה יכולה לסייע.

"למידת מכונה וניתוח נתונים באופן כללי שימושיים רק בשלב השלישי", אמר. "זה מאוד חזק כי יש לו גישה להמון נתונים והוא יכול להבין מיליון דברים זעירים ופשוטים שכולם מקיימים אינטראקציה. אז למוח אנושי לנסות להבין את זה זה מאוד קשה, אבל זה יותר ניתן לניהול עבור תוכנת מחשב. אבל במקרים שבהם יש לך אפליקציה חדשה, חומר חדש שנחרט או אינטגרציה חדשה, זה לא מראה שום שיפור ביחס לבני אדם".

השימוש ב-ML נוגע גם לעלות הייצור מכיוון שבשלב השלישי נעשה שימוש באלפי פרוסות - לפחות בסדר גודל גדול יותר מאשר בשימוש בשלבים א' ושני.

בארט פינץ', מנהל בכיר של קבוצת המוצרים של Etch ב-Lam Research, מתאר מציאת נתיבי תהליכים חדשים כלקחת הוכחת מושג מזרימה ופריסה של תהליך נומינליים ופיתוח מכשיר עבודה אחד או יותר על רקיק. לאחר מכן, POC זה מועבר לצוות פיתוח מוצר במעבדה כדי להגדיל את התהליך ולשפר את התשואה.

"כמות העבודה הנדרשת כדי להפוך הוכחה נומינלית למוצר מניב בר-קיימא מוערכת לעיתים קרובות, וזה יוצר פער גדול לרווחיות", אמר פינץ'. "מודלים של חלונות תהליכים שואפים לסגור את הפער הזה על ידי הצגת וריאציה נהדרת בשלבים המוקדמים של מציאת נתיב מו"פ." הוא מציע ש-DOEs וירטואליים וניתוח מבוסס מונטה קרלו על פני מספר פרמטרים של תהליך בודקים POC על ידי הדמיית שונות צפויה.

"מודלים של חלונות תהליכים יכולים לענות על השאלה 'איזו תקליטור או רמת שונות אני צריך לשמור כדי להגיע לביצועים ותפוקה מינימלית של המכשיר?' השלמנו בדיקות חלון תהליכים וירטואליים עם למעלה ממיליון קוביות וירטואליות תוך מספר ימים, דבר שאי אפשר יהיה לבצע בחיים האמיתיים", אמר.

פרמטרים מרובים משפיעים על קצב חריטה, פרופיל וסלקטיביות. אחד המפתח הוא הטמפרטורה. "ההשפעה של אפקטים תרמיים בעיבוד תחריט נתפסת על ידי הלקוחות שלנו כאשר הם שולטים בקצבי החריטה, הסלקטיביות ופרופילים חרוטים. כל הפרמטרים הללו יכולים להשפיע גם על תפוקת המכשיר וגם על הפרודוקטיביות המדהימה", אמר בנג'מין וינסנט, מנהל בכיר להנדסת תהליכי מוליכים למחצה ואינטגרציה ב-Lam Research. הוא טוען שסימולציה עשויה להיות מועילה במיוחד כאשר לשלב תהליך יש מספר תצורות אפשריות (שטח התהליך גדול), או כאשר התוצאות במורד הזרם מהשלב הן מאוד בלתי צפויות.

"תהליך הצריבה מסתמך על טמפרטורת פני השטח של הפרוסה, שתלויה במספר שטפי חום - כולל הולכה תרמית, אנרגיות השפעת יונים, תגובות פני השטח ושטפי חום קרינת פלזמה", אמר אלכס גרמוש, מנהל שיווק מוצר בחברת Esgee Technologies, א. חברת המחקר לאם. "כתוצאה מכך, מודלים של פלזמה צריכים לשלב את כל התכונות הפיזיקליות הללו כדי לתאר במדויק את שינויי הטמפרטורה על פני הוופל. תוכנת הדמיית תהליכים יכולה לדגמן מגוון של תכונות תחריט, מה שמאפשר לנו לקבל תוצאת חריטה טובה יותר מהר יותר ולהאיץ את יכולתו של הלקוח להגביר את הייצור או לייעל את התפוקה."

תזמון מדויק של תהליך הצריבה

עם גיאומטריות הדוקות יותר וסרטים דקים יותר, יש צורך לאזן את קצב החריטה עם שליטה רבה בפרמטרים תפעוליים אחרים.

"עם כללי תכנון מתכווצים, תהליכי תחריט רבים עוברים לשלבים מהירים מאוד של תהליך תחריט פלזמה הדורשים שליטה מדויקת ביותר של כל תשומות התגובה: הספק, לחץ, כימיה וטמפרטורה", אמר פינץ', וציין כי ישנה גם מגמה לעבר פלזמה אופטימלית. התנהגות פעימה כדי ליצור יחס יון לנייטרלי מסוים, ואז לטאטא תוצרי לוואי. "מודלים מתקדמים של תנאים כאלה יהיו קריטיים כדי לאפשר קנה מידה נוסף של מכשיר."

יצרני מערכות תחריט משתמשים בתוכנת מידול כבר זמן מה כדי להאיץ את פיתוח הצומת הבא או תפוקות הרמפה. זה לא מפתיע, בהתחשב במורכבות העצומה של התהליך וכל המשתנים שבו.

"פשוט אין מספיק זמן או מספיק פרוסות כדי לבצע את כל ניסויי התהליך האפשריים בעת פיתוח טכנולוגיות הצומת הבא," אמר פינץ'. "מספר שילובי הגדרות ציוד החריטה יכול להגיע למיליונים, או אפילו מיליארדים, ופיתוח פרוסות בכוח גס באמצעות כל אפשרויות התהליך הוא פשוט בלתי אפשרי."

כמובן, כל הדגמים הטובים מאומתים על שבבים בפועל. "מודל מדויק צריך להיות חיזוי, והוא צריך לפתור את הבעיה הממוקדת שמשתמש רוצה לפתור", אמר פינץ'. "בכל פעם שהומלץ על תהליך או שינוי עיצובי על סמך עבודת סימולציה, הנתונים הבולטים בפועל צריכים לשקף את תוצאות ההמלצה. במקרה שלנו, הצלחנו לחזות במדויק את ההשפעה של שינויים בתהליך באמצעות תוצאות מבוססות מודל, ולפתור במהירות בעיות קשות בתהליכי פיתוח וטכנולוגיה".

ספקי הכלים עובדים גם על תהליכי תחריט מתקדמים כדי לשלב מקרוב יותר קווים ולהפוך את מה שהיה פעם תהליך של שתי מסכות (שני שלבי ליטוגרפיה) לאחד לפישוט התהליך והפחתת עלויות.

"במקום להתאים את החומרה הקיימת כדי להפוך את האולר השוויצרי למאובזר עוד יותר, חברות מציגות טכנולוגיות ספציפיות ליישום, כמו מערכות חדשות לטיפול בבעיות קצה לקצה", אמר בזארד. המטרה היא להפוך שני קווים זה לזה קרוב יותר זה לזה, מה שכרגע כרוך בשלב של דפוס קו ואחריו מסיכה חתוכה. "מה ש-Applied Materials ואחרים מציגים הוא דרך לחריטה ישירה בכיוון האופקי." תהליכים כאלה יכולים גם להתרחב דרך חורים.

שלבי תחריט עבור FETs של גיליונות ננו

התחריט הקריטי ביותר נכנס פנימה גיליון ננו זרימות התהליך כוללות את חריטת שער הדמה, חריטת עמוד אנאיזוטרופי, תחריט מרווח איזוטרופי ושלב שחרור הערוץ. [1] הפרופיל שנחרט דרך שכבות מתחלפות של סיליקון ו-SiGe הוא אנזוטרופי ומשתמש בכימיה מופלרת. חריטת המרווח הפנימית (כניסה) ושלב שחרור הערוץ מותאמים להסרת SiGe עם אובדן סיליקון נמוך במיוחד.

שלב שחרור הערוץ הוא קריטי. "שחרור הננו-גיליון דורש סלקטיביות גבוהה ביותר", אמר בזארד. "רוב יריעות הננו הן סיליקון, ולאחר מכן סיליקון-גרמניום וסיליקון. יש לך שכבות מתחלפות, ואתה צריך להסיר אחת מבלי לשנות את השנייה בכלל." פרסומים מסוימים דנו בביצוע תחריט SiGe רב-שלבי כדי להפחית את הלחץ על המבנה שנגרם על ידי צעד חריטה בודד.

הבא בתהליך הוא היווצרות של אנשי קשר מיושרים עצמיים. "כאן מה שאנחנו מנסים לעשות זה בעצם לחרוט סיליקון דו חמצני ולא לגעת או לשקוע בסיליקון ניטריד. המפרט הנוכחי הוא, נניח, 3 ננומטר של הפסקה, אבל אנשים מבקשים אפס אובדן", אמר בזארד. "במקרה הזה אנחנו אפילו לא משתמשים במילה סלקטיביות. אנחנו רק מדברים על הפסקה - ועל זה אפס הפסקה".

תלת מימד NAND

בעד תלת מימד NAND flash, מספר השכבות ממשיך לגדול ומחייב אימוץ של מספר רבדים מוערמים בעתיד, ובסופו של דבר יוצרים מחרוזות אנכיות של מכשירים מוערמים. "כמו כן, ישנה דחף רב להרחיב את גובה הקו של המילה או הגובה האנכי/Z-pitch של השכבות ככל שמספר השכבות גדל על מנת להמשיך ולהגדיל את צפיפות הסיביות", אמר רוברט קלארק, חבר בכיר בצוות הטכני. מנהל טכנולוגיה ב טל. "מנקודת מבט של תהליך, תהליכי חריטה והצבה יזדקקו לשיפור מתמיד כדי להתאים את יחסי הגובה-רוחב הגבוהים מתמיד בממדים קריטיים קטנים מתמיד שהמשך קנה מידה דורש."

קלארק תיאר שינויים עתידיים. "בהסתכלות לעבר צמתים מתקדמים של התקני מלכודת מטען עם מספר רבדים, הנדסה של ערימות השערים תידרש להשגת אורכי שער קצרים יותר, יותר רמות לכל תא ויעילות תכנות משופרת - פוטנציאלית באמצעות אימוץ של חומרים באיכות גבוהה. ערוצי מוליכות גבוהה יותר יידרשו ככל הנראה להחליף ערוצי פולי-Si גם בעתיד", אמר.

אחת התחריטים הקריטיים ביותר ב- 3D NAND כוללת תחריט עמוק של חורים של כ-100 ננומטר דרך ערימות תחמוצת-ניטריד רב-שכבתיות (200+ שכבות), שיכולות להיות בעומק של עד 10 מיקרומטר. Bézard של Imec אמר ששלב החריטה הזה הוא אחד יקר במיוחד.

"יש לנו תופעה פיזיקלית שמתרחשת, שנקראת אפקט הטעינה הדיפרנציאלית", אמר. "בפלזמה יש לנו אלקטרונים, יונים ומינים ניטרליים כדי לפשט הרבה. אלקטרונים נעים בכל כיוון, אך יונים מואצים בניצב לפני השטח. אז יש לך מטען חיובי בתחתית החור ומטענים שליליים בחלק העליון, ואתה מקבל שדה חשמלי שמנסה להדוף יונים נכנסים."

כתוצאה מכך, יש צורך ברמות הספק גבוהות כדי לחרוט את התעלה במלואה. "אנחנו מנסים להחזיק בעוצמה של 30 עד 50 ג'יגה וואט ללא קשתות, ולכן הצ'אק צריך להיות מלוטש היטב ומיוצר היטב", אמר.

החריטות העמוקות גם גורמות ללחצים שיש למזער, במיוחד מכיוון שייצור NAND רב-שכבתי דורש לאחר מכן דילול פרוסות, יישור מדויק והדבקה היברידית לשכבה הבאה.

תהליכים אחרים

לא כל יצרניות השבבים מייצרות שבבים מובילים הדורשים ליטוגרפיה EUV. מותגים רבים מרחיבים את תהליכי הליטו והצריבה שלהם ב-193nm.

"יש לנו חומר SOC בטמפרטורה גבוהה שהתחלנו להציג לאחרונה, שמרחיב את יכולת הדפוס שלו ויכול לעמוד בטמפרטורות גבוהות יותר, בין אם הוא משמש כשכבת תחתית לשכבת CVD או מסיכה", אמר בריאן ווילבר, מנהל גיוון מוצרי מוליכים למחצה ב- מדע בירה.

חוט עבור קווי המתכת ההדוקים ביותר צפוי לעבור מעבר דרמטי מתכניות אינטגרציה דמשקית כפולה לתצהיר חיסור וחריטה של חיבורים אחרים מלבד נחושת. כאן, שתי מתכות - רותניום ומוליבדן - פותחו בצורה יסודית ביותר. עם זאת, סביר יותר שהמוליבדן יתחמצן במהלך התחריט, מה שהופך אותו לתואם יותר עם תוכניות דמשקיות כפולות. רותניום היא מתכת אצילה ולכן אין לה את אותן בעיות קורוזיה, אבל היא יקרה יותר.

גם מבני התקנים הופכים לא סובלניים כלפי שגיאות מיקום קצה. יהיה צורך בתוכניות חדשות ליישור עצמי משכבה לשכבה ובין דרך וקווים, על פי קלארק של TEL. "ככל הנראה, ההטמעות הראשונות יהיו עבור דברים כמו קווי מילים קבורים ב-DRAM, ושכבות מתכת MOL עם גובה קטן ללוגיקה שבהן יש צרכים ליציבות תרמית גבוהה יותר כמו גם התנגדות נמוכה יותר או מתכות נטולות תוחם."

פיתוחים של הדור הבא

לטווח ארוך, התעשייה תעבור באופן אידיאלי לתהליכי קצה אחוריים בתקציב תרמי נמוך יותר (קרוב יותר ל-300 מעלות צלזיוס מ-400 מעלות צלזיוס) על מנת לשלב התקנים בשכבות חיבור אחוריות.

"לתעשייה יש צורך אמיתי להתחיל לבנות מכשירים לשכבות נוספות", אמר קלארק מ-TEL. "זה אומר שאנחנו צריכים התקני זיכרון והיגיון שנבנו בתוך BEOL בתקציבים תרמיים של BEOL."

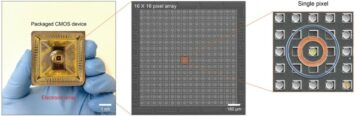

עד כה, מכשירים שיוצרו באמצעות תחמוצות מוליכים למחצה נראים מבטיחים, הן לשילוב התקני זיכרון בזרימת BEOL לוגית, או לבניית מערכי CMOS על גבי מערך הזיכרון ב-DRAMs.

שינוי מהותי נוסף כרוך בשילוב של חומרים דו-ממדיים, שבתי מחקר ויצרניות שבבים מובילות כבר מתחילים לבדוק. תהליכי תחריט של חומרים כמו טונגסטן דיסולפיד או מוליבדן דיסולפיד נשקלים. הסרטים מורכבים משכבה אחת של חומר, כך שפיתוח תהליכים נהדרים לשילובם הוא מאתגר ביותר.

קיימות

יצרני שבבים וספקי חומרים רודפים אחר כימיה חלופית כדי להפחית את פליטת הפחמן. בתחריט, האשמים העיקריים הם גזים מופלרים בעלי פוטנציאל התחממות כדור הארץ גבוה.

"הסיבה שבגללה יש לך PFOS (חומצה סולפונית פרפלואורית), שהיא בעייתית, היא בגלל שהמולקולה כל כך יציבה", אמר Bézard של imec. "תגובות אור או כימיות באטמוספרה אינן מספיקות כדי לפרק אותה."

לדבריו, מספר תערובות גז חלופיות עם תכולת חמצן גבוהה יותר מתנתקות בקלות רבה יותר ויש להן GWP נמוך יותר. "עם זאת, כל מועמד צריך לספק ביצועים טובים או אפילו גבוהים יותר כדי להתחיל."

אבל קיימות היא לא אתגר חריטה או תצהיר במיוחד. זהו אתגר תעשייתי הוליסטי מליתוגרפיה דרך אריזה, שבה ההשפעה של חומר חדש משפיעה על כל עיבוד המכשיר.

התייחסות

1. ק. דרבישייר, "מה שונה בטרנזיסטורים מהדור הבא", הנדסת מוליכים למחצה, 20 באוקטובר 2022.

סיפורים קשורים

חריטה סלקטיבית ביותר מתגלגלת עבור שבבים מהדור הבא

ייצור מבנים תלת מימדיים ידרוש שליטה ברמה האטומית של מה שהוסר ומה נשאר על רקיק.

- הפצת תוכן ויחסי ציבור מופעל על ידי SEO. קבל הגברה היום.

- PlatoAiStream. Web3 Data Intelligence. הידע מוגבר. גישה כאן.

- הטבעת העתיד עם אדריאן אשלי. גישה כאן.

- קנה ומכירה של מניות בחברות PRE-IPO עם PREIPO®. גישה כאן.

- מקור: https://semiengineering.com/etch-processes-push-toward-higher-selectivity-cost-control/

- :יש ל

- :הוא

- :לֹא

- :איפה

- $ למעלה

- 000

- 1

- 10

- 13

- 20

- 2022

- 2D

- חומרים דו מימדיים

- 30

- 3d

- 50

- a

- יכולת

- יכול

- אודות

- להאיץ

- מוּאָץ

- גישה

- להתאים

- להשיג

- פי

- מדויק

- במדויק

- לרוחב

- ממשי

- כתובת

- אימוץ

- מתקדם

- יתרון

- להשפיע על

- שוב

- המטרה

- alex

- תעשיות

- מאפשר

- כְּבָר

- גם

- חלופה

- כמות

- an

- אנליזה

- ו

- אחר

- לענות

- כל

- לְהוֹפִיעַ

- בקשה

- יישום ספציפי

- יישומית

- ARE

- צָבָא

- מערך

- AS

- אספקט

- לעזור

- At

- אווירה

- תכונות

- רָחוֹק

- עורפי

- איזון

- מבוסס

- בעיקרון

- BE

- קרן

- כי

- התהוות

- היה

- לפני

- ההתחלה

- להיות

- להלן

- בנימין

- הטוב ביותר

- מוטב

- בֵּין

- הטיה

- גָדוֹל

- מיליארדים

- קצת

- שניהם

- תַחתִית

- גבולות

- מוֹחַ

- לשבור

- בריאן

- כוח זרוע

- תקציב

- תקציבים

- בִּניָן

- נבנה

- אבל

- by

- נקרא

- CAN

- מועמד

- פַּחמָן

- פליטת הפחמן

- אשר

- מקרה

- מקרים

- CD

- תאים

- לאתגר

- אתגר

- תָא

- שינוי

- שינויים

- ערוץ

- ערוצים

- תשלום

- טעון

- חיובים

- טְעִינָה

- כימי

- כימיקלים

- כימיה

- שבבי

- ניקוי

- סְגוֹר

- מקרוב

- קרוב יותר

- שילובים

- חברות

- חברה

- תואם

- להשלים

- השלמת

- מורכב

- מורכבות

- המחשב

- מושג

- תנאים

- מוליכות

- מנצח

- נחשב

- קבוע

- אנשי קשר

- תוכן

- להמשיך

- נמשך

- ממשיך

- לִשְׁלוֹט

- נְחוֹשֶׁת

- משותף

- קורוזיה

- עלות

- הפחתת עלויות

- עלויות

- יכול

- קורס

- לִיצוֹר

- יוצר

- יוצרים

- קריטי

- נוֹכְחִי

- כיום

- לקוחות

- חותך

- נתונים

- ניתוח נתונים

- מדע נתונים

- ימים

- עמוק

- למסור

- צפיפות

- תלוי

- מְתוּאָר

- עיצוב

- מפותח

- מתפתח

- צעצועי התפתחות

- מכשיר

- התקנים

- אחר

- קשה

- ממדים

- כיוון

- ישירות

- מְנַהֵל

- נָדוֹן

- גוון

- do

- עושה

- דולר

- מטה

- באופן דרמטי

- נהיגה

- לייבש

- בְּמַהֲלָך

- כל אחד

- מוקדם

- בקלות

- השפעה

- תופעות

- יְעִילוּת

- או

- חשמלי

- אלקטרונים

- פליטות

- מה שמאפשר

- מהנדס

- הנדסה

- מהנדסים

- מספיק

- באותה מידה

- ציוד

- מְצוּיָד

- שווה

- במיוחד

- חיוני

- למעשה

- וכו '

- אֲפִילוּ

- בסופו של דבר

- כל

- מדויק

- בחינות

- לבצע

- קיימים

- צפוי

- יקר

- ניסויים

- מומחיות

- חשוף

- מאריך

- מאוד

- מול

- רחוק

- מהר

- מהר יותר

- תכונות

- מעטים

- שדה

- תרשים

- סרט צילום

- סרטים

- ראשון

- פלאש

- תזרים

- זורם

- להתמקד

- בעקבות

- הבא

- בעד

- להכריח

- טופס

- התהוות

- קדימה

- ארבע

- חופשי

- החל מ-

- לגמרי

- נוסף

- עתיד

- פער

- גז

- כללי

- ליצור

- לקבל

- נתן

- גלוֹבָּלִי

- התחממות כדור הארץ

- מטרה

- טוב

- גדול

- קְבוּצָה

- לגדול

- גדל

- חצי

- לטפל

- קשה

- חומרה

- יש

- he

- מועיל

- כאן

- גָבוֹהַ

- תשואה גבוהה

- גבוה יותר

- מאוד

- חור

- חורים

- הוליסטית

- מאוזן

- בתים

- איך

- אולם

- HTTPS

- בן אנוש

- בני אדם

- מאות

- היברידי

- i

- פְּגִיעָה

- בלתי אפשרי

- לשפר

- משופר

- השבחה

- in

- לכלול

- כולל

- נכנס

- בע"מ

- גדל

- תעשייה

- תשומות

- למשל

- במקום

- לשלב

- שילוב

- השתלבות

- אינטראקציה

- יחסי גומלין

- חיבורים

- אל תוך

- החדרה

- בעיות

- IT

- שֶׁלָה

- jpg

- רק

- מפתח

- לנוס

- גָדוֹל

- גדול יותר

- שכבה

- שכבות

- מערך

- מוביל

- למידה

- הכי פחות

- רמה

- רמות

- החיים

- כמו

- סביר

- קו

- קווים

- LITHO

- קְצָת

- הגיון

- עוד

- נראה

- את

- מגרש

- נמוך

- מכונה

- למידת מכונה

- עשוי

- ראשי

- לתחזק

- לעשות

- קובעים

- עשייה

- מנהל

- מְיוּצָר

- יַצרָן

- ייצור

- רב

- שוק

- שיווק

- מנהל שיווק

- מסכה

- חוֹמֶר

- חומרים

- max-width

- מאי..

- אומר

- אומר

- חבר

- זכרון

- מתכת

- מתכות

- מדדים

- יכול

- מִילִיוֹן

- מיליונים

- מינימום

- חסר

- מודל

- דוגמנות

- מודלים

- מצבי

- MOL

- מולקולה

- חודשים

- יותר

- רוב

- המהלך

- נע

- הרבה

- מספר

- כמעט

- צורך

- נחוץ

- צרכי

- שלילי

- נטרל

- חדש

- הבא

- לא

- אצילי

- צומת

- צמתים

- עַכשָׁיו

- מספר

- אוֹקְטוֹבֶּר

- of

- לעתים קרובות

- on

- פעם

- ONE

- רק

- פועל

- תפעול

- אופטימיזציה

- מטב

- אופטימיזציה

- or

- להזמין

- אחר

- אחרים

- שלנו

- הַחוּצָה

- יותר

- חמצן

- אריזה

- פרמטרים

- מסוים

- במיוחד

- תבנית

- אֲנָשִׁים

- לבצע

- ביצועים

- ביצוע

- אוּלַי

- פרספקטיבה

- שלב

- תופעה

- פיליפ

- גופני

- פיזית

- פיסיקה

- עַמוּד

- גובה הצליל

- מכריע

- פלזמה

- אפלטון

- מודיעין אפלטון

- אפלטון נתונים

- משחק

- PoC

- חיובי

- אפשרויות

- אפשרי

- יִתָכֵן

- פוטנציאל

- פוטנציאל

- כּוֹחַ

- חזק

- צורך

- דיוק

- לחזות

- נשיא

- לחץ

- בעיה

- בעיות

- תהליך

- תהליכים

- תהליך

- לייצר

- המוצר

- פיתוח מוצר

- הפקה

- פִּריוֹן

- מוצרים

- פּרוֹפִיל

- פרופילים

- כדאיויות

- תָכְנִית

- תכנות

- מבטיח

- הוכחה

- הוכחה של רעיון או תאוריה

- פרסומים

- דחוף

- שאלה

- מהירות

- R & D

- רמפה

- רכס

- ציון

- תעריפים

- יחס

- לְהַגִיעַ

- להגיב

- תגובה

- תגובות

- ממשי

- חיים אמיתיים

- טעם

- לאחרונה

- המלצה

- מוּמלָץ

- להפחית

- הפחתה

- הפחתה

- לשקף

- רגיל

- לשחרר

- אָמִין

- לסמוך

- הסרה

- להסיר

- הוסר

- הסרת

- הָדִיר

- חזר

- להחליף

- לדווח

- לדרוש

- נדרש

- דרישות

- דורש

- מחקר

- תוצאה

- תוצאות

- מגלה

- תקין

- רוברט

- תפקיד

- לחמניות

- בערך

- כללי

- הפעלה

- אמר

- אותו

- לומר

- סולם

- דרוג

- תוכניות

- מדע

- מחפש

- לראות

- סֶלֶקטִיבִי

- סמיקונדקטור

- לחצני מצוקה לפנסיונרים

- תחושה

- הצבה

- כמה

- משמרת

- צריך

- סיליקון

- פָּשׁוּט

- לפשט

- בפשטות

- הדמיה

- יחיד

- מיומן

- קטן

- So

- תוכנה

- פתרונות

- לפתור

- כמה

- אי שם

- מָקוֹר

- מֶרחָב

- ספציפי

- מפרטים

- מפרט טכני

- מְהִירוּת

- יציבות

- יציב

- מְגוּבָּב

- ערימות

- סגל

- שלבים

- התחלה

- החל

- שלב

- צעדים

- עוד

- לחץ

- מִבְנֶה

- כתוצאה מכך

- ניכר

- כזה

- פתאומי

- מספיק

- מציע

- ספקים

- משטח

- הפתעה

- קיימות

- בר קיימא

- לטאטא

- השוויצרי

- מערכות

- לקחת

- נטילת

- לדבר

- ממוקד

- נבחרת

- טכני

- טכנולוגיות

- טכנולוגיה

- פיתוח טכנולוגי

- טווח

- מבחן

- בדיקות

- בדיקות

- מֵאֲשֶׁר

- זֶה

- השמיים

- העתיד

- שֶׁלָהֶם

- אותם

- אז

- שם.

- תרמי

- אלה

- הֵם

- דברים

- שְׁלִישִׁי

- זֶה

- בִּיסוֹדִיוּת

- אלפים

- שְׁלוֹשָׁה

- דרך

- נִדבָּך

- חזק יותר

- זמן

- תזמון

- ל

- יַחַד

- טון

- צליל

- גַם

- חלק עליון

- לגעת

- לקראת

- הועבר

- לשנות

- מַעֲבָר

- מְגַמָה

- לנסות

- שתיים

- טיפוסי

- בדרך כלל

- בְּסִיסִי

- בלתי צפוי

- על

- למעלה

- us

- להשתמש

- מְשׁוּמָשׁ

- משתמש

- באמצעות

- לנצל

- מְאוּמָת

- אנכי

- בֵּמְאוּנָך

- מאוד

- באמצעות

- בַּר חַיִים

- סגן הנשיא

- וינסנט

- וירטואלי

- נדיף

- רוצה

- רוצה

- היה

- דֶרֶך..

- we

- שבועות

- טוֹב

- מה

- מתי

- אם

- אשר

- בזמן

- כל

- למה

- יצטרך

- עם

- בתוך

- לְלֹא

- Word

- תיק עבודות

- עובד

- עובד

- היה

- שנה

- שנים

- תְשׁוּאָה

- מותר

- תשואות

- אתה

- זפירנט

- אפס