מתח תרמי הוא בעיה ידועה באריזות מתקדמות, לצד אתגרי הלחץ המכני. שניהם מחמירים על ידי אינטגרציה הטרוגנית, שלעיתים קרובות דורשת ערבוב חומרים עם מקדמי התפשטות תרמית לא תואמים (CTE).

ההשפעות כבר מופיעות וככל הנראה רק יחמירו ככל שצפיפות החבילה תגדל מעבר ל-1,000 בליטות לכל שבב.

"אתה משלב מתכות בעלות CTE גבוה יחסית, ואז יש לך פולימרים בעלי קשיחות CTE גדולה עוד יותר, ואז יש לך דיאלקטריות עם CTE נמוך במיוחד. ברגע שאתה מחבר הכל יחד, לחץ הוא בלתי נמנע", אמר מריו גונזלס, מנהל מדעי ומנהל מו"פ למידול ואפיון מכאני ותרמי ב-imec.

לחץ כזה גורם לרוב לעיוות משמעותי או להטיית קובייה, אשר בתורם מובילים לתנאים המפחיתים את האמינות. "אתה מתמודד עם טכנולוגיות מצע שונות עם ספירת שכבות מרובות", אמר צ'יפ גרילי, סגן נשיא להנדסה ב- פרומקס תעשיות. "עובי ליבה שונים במצעים, בפרט, מתחילים ליצור הרבה בעיות מכניות קלאסיות, כולל עיוות, שהפך לנקודת כאב עבור חלק מהשחקנים הגדולים יותר. אנו מבקשים מרבים מלקוחותינו שיש להם מודול רב-שבבי אינטגרציה הטרוגני של מערכת בתוך חבילה, לספק את נתוני המוארה הצללים של המצעים שלהם, כך שנוכל לראות את האופן שבו העיוות שלו משתנה על פני טמפרטורת הזרימה מחדש ובאופן אידיאלי למצוא את נקודת השתקפות."

לזן זה השפעות שליליות שונות, הנחוות בקנה מידה רב ממדים, לדברי גלעד ברק, סמנכ"ל טכנולוגיות חדשות מתקדמות ב- נובה. "לעתים קרובות, כיפוף ופיתול של מאפיינים ברמת הננו-מבנה נובעים מהלחץ המובנה שנוצר, כפי שנמצא בכמה גליונות DRAM וננו-היגיון הקדמי", אמר. "דוגמה נוספת מתייחסת לאזורים בקנה מידה מיקרוני שבהם מתח מושרה מונע ייצור של מבני מוליכים למחצה מתקדמים, כפי שאופייני ב'אזורי שמירה' סביב דרך סיליקון (TSV). לבסוף, ההשפעות בקנה מידה גדול של המתח המושרה עלולות לגרום לקשת פרוסות, מה שמסבך באופן משמעותי את הטיפול וייצור הפרוסים, מה שמסכן לשבור את הפרוסה עצמה. קשת רקיק נראית במיוחד במהלך השקת שכבות דיאלקטריות עבות, כפי שמקובל במהלך ייצור התקני NAND תלת מימדיים".

החדשות הטובות הן שהתעשייה מודעת מאוד לבעיות הללו ולבעיות הנלוות אליה. החדשות הרעות הן שעדיין חסרים להם פתרונות, אם כי ישנן גישות רבות שנבדקות כעת.

"ישנן מתודולוגיות שונות לצמצום עיוות, אבל אף אחת מהן לא מוצלחת לחלוטין, והן תמיד באות עם פשרות", אמר פרנק צ'ן, מנהל יישומים וניהול מוצר ב- Bruker Nano Surfaces & Metrology. "הבעיות אינן מבודדות למבחר מצומצם של יישומים. בכל פעם שאתה מחבר קובייה למצע אחר, יהיו לך בעיות כאלה".

כל זה אומר שהבדיקה והמטרולוגיה חייבות להמשיך למלא תפקידים קריטיים. בעיות אחרות, כמו נקודות חמות, יכולות גם להחמיר כאשר משולבים מספר שבבים באריזות הטרוגניות.

"במהלך הבדיקה, שבבים שונים יתחממו בזמנים שונים ובטמפרטורות שונות, ויצרו נקודות חמות אפשריות שיש לקרר כראוי", אמר אנדריי בראר, מנהל בכיר לפיתוח עסקי למבחן ב- אמקור. "מלבד יצירת בקרים תרמית אקטיביים ספציפיים - התואמים את השטח של שבבים שונים - ישנם מאמצים משמעותיים לפתח בקרים תרמיים אדפטיביים שיכולים 'לחזות' את הנקודות החמות על סמך הוקטורים שסופקו על ידי תוכנית הבדיקה."

שילובים כאלה גם מובילים לשימוש הולך וגובר במטרולוגיה היברידית - שילוב של טכניקות שונות כדי להגיע לשורש הבעיות בצורה המהירה ביותר.

פתרונות עיצוב, בדיקה, בדיקה

ואכן, משחק הגומלין הקלאסי בין עיצוב, בדיקה ולחץ תרמו-מכני רק נעשה מורכב יותר עם אלפי חיבורים קטנים ושבריריים יותר.

תוצאה אחת היא דגש מחודש על הזזה שמאלה, כדי "לתכנן" את בעיות ה-CTE וכתוצאה מכך השפעות מדורגות שעלולות להוביל להתחממות יתר וללחץ מכני. וכדי להגדיל את הסיכוי למניעה, כמו גם מציאת פגמים קריטיים, יש צורך בסימולציה ובדיקה, לדברי אנדרס ואס-ורנאי, מנהל פיתוח תיקים עם פלח תעשיית האלקטרוניקה והמוליכים למחצה של תוכנת תעשיות דיגיטליות של סימנס.

"סימולציה משותפת תרמית ומבנית באמצעות דינמיקת זרימה חישובית (CFD), מודל אלמנטים סופיים (FEA) וכו', בשלב התכנון המוקדם של החבילה עוזרת גם להבין את הביצועים הצפויים של המכלול וגם מאפשרת בסיס טוב ל' אופטימיזציה מונעת בינה מלאכותית מכיוון שניתן להגדיר פרמטרים רבים מבחירות העיצוב", הסביר Vass-Varnai. "ברגע שהאב-טיפוס הראשון נבנה, בדיקות ארעיות תרמיות יכולות לעזור למפות את הביצועים התרמיים של הרכיב. אם יש חוסר התאמה בין ההתנהגות התרמית הצפויה להתנהגות האמיתית, ניתן להשתמש בנתוני הבדיקה כדי 'לכייל' את תכונות החומר של התאום הדיגיטלי של החבילה ולעדכן את ספריות החומר לדיוק ראשוני גבוה יותר של העיצובים הקרובים".

מציאת הדרך הטובה ביותר לבדוק מערכי בליטות ולעצב לבדיקה, היא אתגר הולך וגובר. "מה אם יש אות שעולה ויורד?" שאל רוב אייטקן, א סינופסיס עָמִית. "זה יוצר בעיית בדיקה, כי עכשיו יש לך אות שמגיע לשום מקום ועוד אות שמגיע משום מקום, ואתה צריך להבין איך אתה הולך לבדוק את הדברים האלה. האם אתה חוקר אותם? אבל במקרה כזה יש מימדים פיזיים שאתה צריך לשמור, ואז אתה מסתכן בנזק מכני. או שאתה מוצא איזשהו מבנה דמוי JTAG? אבל אז זה מקטין את היעילות של נקודות החיבור הללו. אנחנו בשלב הניסויים העצום שבו כולם אומרים, 'אולי זה יעבוד, אולי זה יעבוד'. כרגע, לא בהכרח הייתי רוצה להמר על מה זה "זה".

ישנן אפשרויות בדיקה עקיפות וגם ישירות לחקירת ליקויים, לפי JCET. לדוגמה, CSAM (Computed Scanning Acoustic Tomography) ו-3D X-ray הם עקיפים, בעוד שניתוח חתך מכני הוא כלי להוכחה ישירה. ל-JCET ציוד מתקדם לאפיון תרמי כדי לאפיין גם את בעיות החומר/מבנה הנובעות מפגמים מכניים.

בדיקה אופטית היא, כמו תמיד, הגישה המהירה ביותר לבדיקה מוטבעת, אך הפרקטיקה הטובה ביותר היא גישה היברידית. "השיטה הטובה ביותר לאיתור קצרים/פתיחות ופגמים שוליים תהיה SPI (בדיקת משחת הלחמה) ל-AOI טרום-זרימה חוזרת (בדיקה אופטית אוטומטית) ל-AOI שלאחר זרימה חוזרת לצילום רנטגן מוטבע", ייעץ טימותי סקינס, סגן נשיא למחקר. ופיתוח ב-Nordson Test & Inspection's סייבר אופטיקה תיק.

בנוסף, אופנים אחרים עשויים להיות שימושיים, במיוחד בצמתים מתקדמים. לדוגמה, גישה עדכנית לאפיון מתח בהתקני מוליכים למחצה היא ראמאן ספקטרוסקופיה (RS). "RS ישים מאוד למדידות על המבנה, ומציע מדידות מהירות בסדר גודל של שניות, וגדלים קטנים של נקודות של כמה מיקרונים כדי לאפשר מדידות מפורטות", אמר ברק של נובה. "הקושי במדידה ישירה של עומס על מבנים לפני כניסתה של ספקטרוסקופיה ראמאן ככלי מטרולוגיה מקוונת ב-Fab הוביל לבדיקות בשלבים מאוחרים בהרבה בתהליך הייצור."

בסופו של דבר, לבדיקה יסודית, אין חיתוך פינות. חישובי תקציב עשויים לדרוש מדדים השוואתיים, כגון העלות הראשונית של מכשיר חדש לעומת העלות השוטפת של RMAs מופרז. ויש עוד דבר שצריך לקחת בחשבון - איך לוודא שאתה יכול לסמוך על הנתונים שלך.

"האם אתה הולך לזרוק את מה שהיה כנראה חומר טוב כדי להבטיח שאין לך שום חומר בעייתי במה שאתה מעביר למשתמש הקצה? מי ישא בעלות של זה?" הזהיר מייק מקינטייר, מנהל ניהול מוצרי תוכנה ב על חדשנות, שממליץ על מסד נתונים סטטיסטי להערכה השוואתית מדויקת בעת ביצוע סיווג פגמים אוטומטי.

עיוות

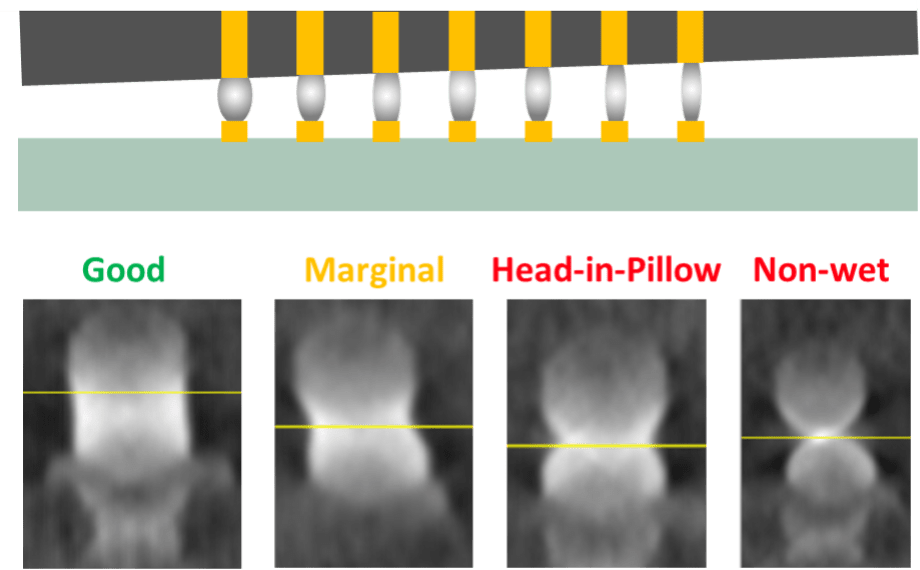

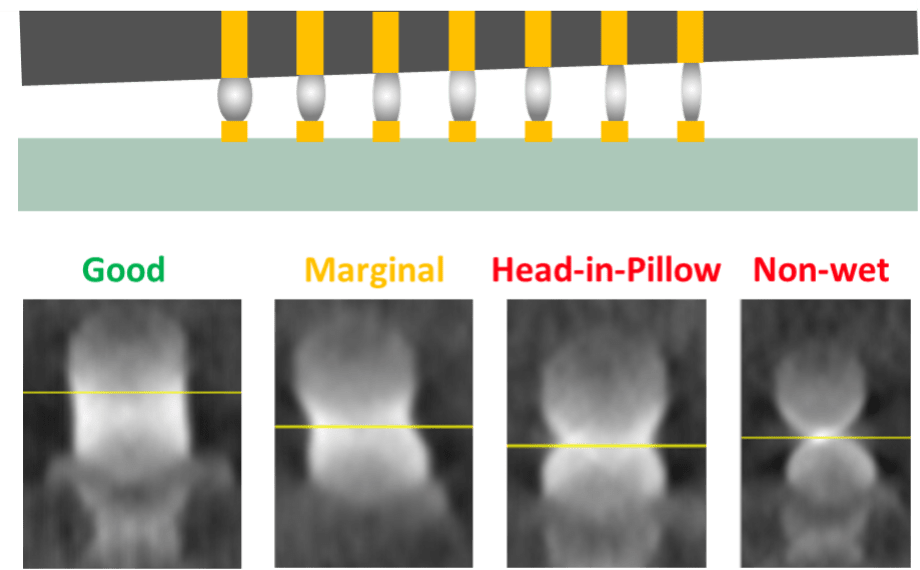

אחת התוצאות הגרועות ביותר של מתח היא עיוות. זה עשוי להיות מפתיע שקשה לזהות עיוות, אבל ההשפעה לא תמיד ברורה כפי שהיא נראית. עיוות גורם להבדלים קלים במישוריות בין שבב למצע, מה שגורם לכמה בליטות מיקרו בלא מספיק להתחבר לרפידות למטה, כשל שנקרא לא רטוב.

"שקול מעבד מתקדם בגודל 50 עד 60 מ"מ, כדוגמה," אמר צ'ן. "בגלל גודלו הגדול, זה מאתגר לעבד אותו ללא כל עיוות. עם זאת, אם הכלי לחיבור התבנית מכוון למרכז חלון התהליך שלו, הוא יכול לעבור בדיקה ולהיות מיוצר עם תפוקות גבוהות. הבעיה היא שהסובלנות יכולה להיות מאוד צרה. ברגע שיש לך קצת הטיית קוביות על גבי הדף, יש לך בעיות לא רטובות."

גרוע מכך, אם זה קורה בגובה גבשושיות בטווח של 50 מיקרומטר ( ̴35 מיקרומטר גודל גבשושיות), דמיינו את הבעיות כאשר ממדי הבליטות מתכווצים עוד יותר. זה כבר דאגה לתעשיית הרכב, שכן היא מתקדמת לקראת הדור הבא שלה ב-2023 עד 2024. המעבר הקריטי יהיה סביב הצומת של 28 ננומטר, אמר צ'ן.

איור 1 לכלי חיבור למות יש חלון תהליך צר מאוד להטיית התבנית כאשר יש עיוות. מקור: Bruker

לא רטובים

"לא רטובים," הוא מונח רחב המכסה מספר בעיות שעלולות להתרחש עם בליטות הלחמה, רובן עדינות באופן מתסכל. מכיוון שההלחמה נמצאת לעתים קרובות במצב נוזלי, תהליך היישום שלה זכה לכינוי "הרטבה". קישורים קלושים נקראים "לא רטובים", שהופכים לאתגר יותר בצמתים קטנים יותר עם חיבורים דקים יותר.

לא-רטובים לרוב בורחים מתהליכי סינון טיפוסיים, רק כדי להופיע מאוחר יותר כשבבים מוחזרים (RMA). הסיבות העיקריות יכולות להיות תרמיות, מכניות או שילוב, כגון רכיבה תרמית במכונית שעוברת גם על פני שטח קשים. האפקט המצטבר יכול לספק מתח תרמי-מכני מספיק כדי לשבור את המגע.

ישנם כינויים נוספים המתארים סוגים ספציפיים של בעיות. במקום הצורה החלקה והעמודית של חיבור טוב, בפגם "ראש בכרית", נראה שכדור אחד שוקע לתוך השני, כמו ראש על כרית.

"זה עדיין יוצר מגע אז הבדיקה החשמלית יכולה להיות טובה, אבל אתה יכול לראות שזה שביר מאוד," אמר צ'ן והצביע על צילום הרנטגן של ראש בתוך כרית. "ברגע שיש לך מתח תרמי או מתח מכני, זה עלול להישבר לחלוטין. גם אם מדובר במגע שאינו רטוב, החיבור הדק מוביל לעמידות גבוהה, ביצועים לא אופטימליים, וסביר להניח שלא יחזיק מעמד זמן רב. פתוח לא רטוב לא יעבוד בכלל. בתרחיש טיפוסי עם הטיית תבנית, יש מעבר גלוי מבליטות מעוצבות היטב ללא רטובות".

הנושא הקריטי הוא פגמים סמויים - חיבורים פונקציונליים מספיק כדי לעבור בדיקה חשמלית אך נכשלים בשטח.

איור 2 מעבר הדרגתי יוצרים בליטות טובות ללא רטובות בנוכחות הטיית תבנית. מקור: Bruker

"זה בעיה גדולה כרגע עם סוגים רבים של מכשירים בגלל ההשפעות של מתח תרמי," אמר חן. "ללקוח אחד היה מוצר שעבר בדיקת מבחן אלקטרוני ונשלח החוצה. למרבה הצער, היו להם הרבה RMAs עקב כשלים ללא רטיבות שהתפתחו לאחר מכן."

חברות מסוימות מטפלות בכך באמצעות בדיקות ידניות מייגעות עד כאב. למרבה הצער, כל בדיקה אנושית נתונה לעייפות המפעיל, במיוחד כאשר הבוחנים מנסים לזהות שגיאות עדינות במהלך משמרת של מספר שעות.

בצד החיובי, יש כיום גישות אוטומטיות לבדיקה, כגון כלי רנטגן שניתן להשתמש בהם בתוך השורה. "יש נהג גדול לקראת בדיקה אוטומטית במהירות גבוהה כדי להשיג <100dppb, במיוחד עבור תעשיית הרכב", אמר צ'ן.

משם זה נהיה יותר מסובך. "יש לציין שהלחמה, האשם מאחורי רבים שאינם רטובים, נתונה גם להגירה חשמלית", אמר טום מרניס, חבר ראשי בסגל הטכני של המעבדה בדריפר. "אם צפיפות הזרם בחיבור בין שבב למצע גבוהה מדי עבור הלחמה מסוימת לאורך זמן, מכיוון שטמפרטורת ההיתוך של ההלחמה עשויה להיות נמוכה יחסית לטמפרטורת הפעולה של המכשיר, אתה יכול לקבל הגירה של האטומים ולמעשה יוצרים חללים ובסופו של דבר פותחים קשר."

מריניס הזהיר שכלי דוגמנות מסחריים ברמת ה-PCB אינם מספיק בוגרים כדי להתריע באופן עקבי על בעיות פוטנציאליות של הגירה חשמלית, כך שחשוב עדיין לבצע בדיקת הזדקנות מואצת.

סיכום

בסופו של דבר, זיהוי בעיות מהימנות כתוצאה מפגמים סמויים ידרוש מטרולוגיה גבוהה יותר של דגימה הרגישה להזזת קוביות, סיבוב, גובה, הטיה ופרמטרים אחרים. זה גם יחייב הסתמכות רבה יותר על מודלים מרובי פיזיקה כדי לנסות לצפות ולפתור בעיות פוטנציאליות לפני הייצור. וככל שתעשיות המוליכים למחצה ותעשיית הרכב ממשיכות להתערבב, יש הרבה יותר על הכף מסתם RMAs.

"עלות הכישלון גדלה באופן אקספוננציאלי כאשר פגמים סמויים עוברים ממכשירים למודולים למכוניות שעלולים לסכן חיים של אנשים", אמר צ'ן. זו הסיבה שיצרני השבבים יוצרים פתרונות הוליסטיים המשלבים עיצוב, בדיקה ובדיקה כדי לתפוס טוב יותר תקלות סמויות.

- הפצת תוכן ויחסי ציבור מופעל על ידי SEO. קבל הגברה היום.

- Platoblockchain. Web3 Metaverse Intelligence. ידע מוגבר. גישה כאן.

- מקור: https://semiengineering.com/bump-reliability-is-challenged-by-latent-defects/

- 000

- 1

- 2023

- 2024

- 3d

- a

- מוּאָץ

- פי

- דיוק

- מדויק

- להשיג

- פעיל

- למעשה

- תוספת

- נוסף

- פְּנִיָה

- מתקדם

- הזדקנות

- ערני

- תעשיות

- מאפשר

- כְּבָר

- למרות

- תמיד

- אנליזה

- ו

- אחר

- לצפות

- ישים

- יישומים

- מריחה

- גישה

- גישות

- AREA

- אזורים

- סביב

- עצרת

- הערכה

- המשויך

- לצרף

- אוטומטי

- רכב

- תעשיית רכב

- רע

- כדור

- מבוסס

- בסיס

- דוב

- כי

- להיות

- התהוות

- לפני

- מאחור

- להיות

- להלן

- הטוב ביותר

- להמר

- מוטב

- בֵּין

- מעבר

- גָדוֹל

- גדול

- קצת

- לשבור

- רחב

- תקציב

- נבנה

- מובנה

- עסקים

- פיתוח עסקי

- נקרא

- יכול לקבל

- מכונית

- מכוניות

- מקרה

- היאבקות

- לגרום

- גורמים

- גורם

- מרכז

- CFD

- לאתגר

- תיגר

- האתגרים

- אתגר

- סיכויים

- שינויים

- לאפיין

- חן

- שבב

- שבבי

- בחירות

- קלאסי

- מיון

- שילוב

- שילובים

- לשלב

- משולב

- שילוב

- איך

- מסחרי

- Common

- חברות

- לעומת

- לחלוטין

- מורכב

- מסובך

- רְכִיב

- דְאָגָה

- תנאים

- לְחַבֵּר

- הקשר

- חיבורי

- לשקול

- צור קשר

- להמשיך

- ליבה

- פינות

- עלות

- יכול

- כיסוי

- לִיצוֹר

- נוצר

- יוצר

- יוצרים

- קריטי

- נוֹכְחִי

- כיום

- לקוח

- לקוחות

- גזירה

- נתונים

- מסד נתונים

- התמודדות

- צפיפות

- לתאר

- עיצוב

- עיצובים

- מְפוֹרָט

- לפתח

- מפותח

- צעצועי התפתחות

- מכשיר

- התקנים

- למות

- ההבדלים

- אחר

- קושי

- דיגיטלי

- תאום דיגיטלי

- ממדים

- ישיר

- ישירות

- מְנַהֵל

- עושה

- לא

- מטה

- סוֹחֵר בַּדִים

- נהג

- דיבוב

- בְּמַהֲלָך

- דינמיקה

- מוקדם

- השפעה

- תופעות

- יְעִילוּת

- מַאֲמָצִים

- מכשירי חשמל

- דגש

- הנדסה

- מספיק

- לְהַבטִיחַ

- ציוד

- שגיאות

- במיוחד

- וכו '

- Ether (ETH)

- אֲפִילוּ

- בסופו של דבר

- הכל

- דוגמה

- מנהלים

- הרחבה

- צפוי

- מנוסה

- מוסבר

- חקר

- אקספוננציאלית

- מאוד

- FAIL

- כשלון

- המהיר ביותר

- עייפות

- תכונות

- בחור

- מעטים

- שדה

- תאנה

- תרשים

- בסופו של דבר

- מציאת

- ראשון

- תזרים

- טופס

- מצא

- החל מ-

- באופן מתסכל

- פונקציונלי

- נוסף

- דור

- לקבל

- Goes

- הולך

- טוב

- הדרגתית

- גדל

- גדל

- טיפול

- קשה

- ראש

- גובה

- לעזור

- עוזר

- גָבוֹהַ

- גבוה יותר

- מאוד

- הוליסטית

- אני מקווה

- חַם

- איך

- איך

- HTTPS

- בן אנוש

- היברידי

- השפעות

- חשוב

- in

- כולל

- להגדיל

- גדל

- תעשיות

- תעשייה

- בתחילה

- במקום

- מכשיר

- השתלבות

- מבוא

- חקירה

- מְבוּדָד

- סוגיה

- בעיות

- IT

- עצמו

- סוג

- מעבדה

- גָדוֹל

- בקנה מידה גדול

- גדול יותר

- אחרון

- שכבה

- שכבות

- עוֹפֶרֶת

- מוביל

- מוביל

- הוביל

- רמה

- ספריות

- סביר

- קישורים

- נוזל

- חי

- ארוך

- מגרש

- נמוך

- לתחזק

- לעשות

- עשייה

- ניהול

- מנהל

- מדריך ל

- מְיוּצָר

- רב

- מַפָּה

- מריו

- תואם

- חוֹמֶר

- חומרים

- בוגר

- max-width

- אומר

- מידות

- מדידת

- מֵכָנִי

- חבר

- מתכות

- שיטה

- מתודולוגיות

- מדדים

- מטרולוגיה

- יכול

- הֲגִירָה

- מתערבב

- דוגמנות

- מודול

- מודולים

- יותר

- רוב

- מהלכים

- מספר

- ננו

- בהכרח

- נחוץ

- שלילי

- אף על פי כן

- חדש

- טכנולוגיות חדשות

- חדשות

- הבא

- צומת

- צמתים

- ברור

- הצעה

- ONE

- מתמשך

- לפתוח

- פועל

- מפעיל

- אופטימיזציה

- אפשרויות

- להזמין

- אחר

- חבילה

- חבילות

- אריזה

- כְּאֵב

- פרמטרים

- מסוים

- במיוחד

- עבר

- אנשיו של

- לבצע

- ביצועים

- תקופה

- שלב

- גופני

- שרפים

- אפלטון

- מודיעין אפלטון

- אפלטון נתונים

- לְשַׂחֵק

- שחקנים

- נקודה

- נקודות

- פולימרים

- תיק עבודות

- חיובי

- אפשרי

- פוטנציאל

- תרגול

- נוכחות

- נשיא

- מניעה

- מנהל

- קודם

- כנראה

- בדיקה

- בעיה

- בעיות

- תהליך

- תהליכים

- מעבד

- המוצר

- ניהול מוצר

- הפקה

- תָכְנִית

- הוכחה

- כמו שצריך

- נכסים

- אב טיפוס

- לספק

- ובלבד

- גם

- R & D

- רכס

- מהיר

- ממשי

- לאחרונה

- ממליצה

- להפחית

- מפחית

- השתקפות

- יחסית

- אמינות

- הסתמכות

- מחודש

- לדרוש

- דורש

- מחקר

- מחקר ופיתוח

- תוצאה

- וכתוצאה מכך

- תוצאות

- הסיכון

- סיכונים

- תפקידים

- שורש

- הפעלה

- אמר

- אומר

- מאזניים

- סריקה

- תרחיש

- סריקה

- שניות

- נראה

- קטע

- מבחר

- סמיקונדקטור

- לחצני מצוקה לפנסיונרים

- רגיש

- כמה

- Shadow

- צוּרָה

- משמרת

- הסטה

- shipped

- קצר

- לְהַצִיג

- לאותת

- משמעותי

- באופן משמעותי

- הדמיה

- מידה

- גדל

- קטן

- קטן יותר

- So

- תוכנה

- פתרונות

- כמה

- בקרוב

- מָקוֹר

- ספציפי

- ספקטרוסקופיה

- מסחרי

- סגל

- התמחות

- שלבים

- יתד

- התחלה

- מדינה

- סטטיסטי

- עוד

- לחץ

- מִבנִי

- מִבְנֶה

- נושא

- מוצלח

- כזה

- מפתיע

- טכני

- טכניקות

- טכנולוגיות

- מבחן

- בדיקות

- אל האני

- האזור

- שֶׁלָהֶם

- שם.

- תרמי

- דבר

- דברים

- אלפים

- דרך

- זורק

- זמן

- פִּי

- ל

- יַחַד

- סובלנות

- גַם

- כלי

- כלים

- חלק עליון

- לקראת

- מַעֲבָר

- סומך

- תור

- סוגים

- טיפוסי

- להבין

- בקרוב ב

- עדכון

- להשתמש

- משתמש

- שונים

- Vast

- סגן הנשיא

- נראה

- מוכר

- מה

- אשר

- בזמן

- מי

- יצטרך

- לְלֹא

- תיק עבודות

- גרוע

- היה

- רנטגן

- תשואות

- זפירנט