La SPIE Advanced Lithography Conference si è tenuta a febbraio. Di recente ho avuto l'opportunità di intervistare Steven Scheer, vicepresidente del processo e dei materiali di modellazione avanzata presso imec e rivedere documenti selezionati presentati da imec.

Ho chiesto a Steve quale fosse il messaggio generale allo SPIE quest'anno, ha detto che la prontezza per High NA è la chiave. Ha identificato tre aree chiave dell'ecosistema:

- Infrastruttura RET (Mask and Resolution Enhancement Technology).

- Materiali, fotoresist e substrati.

- metrologia

Anche gli strumenti di esposizione sono ovviamente fondamentali, ma non è di questo che parla Steve. Nota degli autori: scriverò anche sulle presentazioni SPIE di ASML.

Mascherine

Steve ha continuato elencando i problemi relativi alla maschera:

- Maschera gli effetti 3D, come lo spostamento della messa a fuoco e la perdita di contrasto: High NA è un'esposizione ad angolo basso che rende gli effetti 3D più problematici.

- Blank per maschere a bassa difettosità e maschere con bassa variabilità di rugosità e CD

- Le maschere Low-n sono necessarie per consentire un contrasto più elevato e ridurre gli effetti 3D della maschera.

- Tecniche di correzione di prossimità ottica.

- Maschera di scrittura, multibeam.

- Cucitura della maschera: le dimensioni ridotte del campo dello scanner richiedono che la matrice venga cucita insieme.

- 4x in una direzione, 8x nell'altra direzione richiede un nuovo tipo di design della maschera per consentire la cucitura.

- Pellicole per una maggiore fonte di energia.

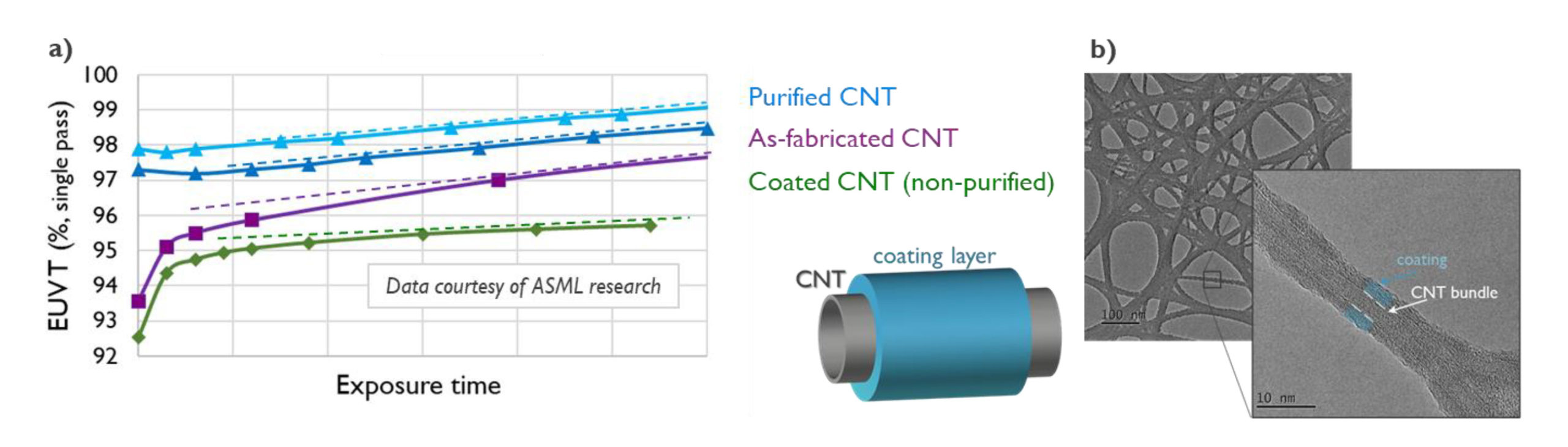

In "Pellicole CNT: ottimizzazione recente e risultati dell'esposizione", Joost Bekaert et.al., hanno esplorato le pellicole di nanotubi di carbonio (CNT).

ASML ha sistemi sorgente da 600 watt sulla sua tabella di marcia, le attuali pellicole basate su siliciuro metallico sono utilizzabili solo fino a circa 400 watt. Le pellicole devono bloccare le particelle, avere un'elevata trasmissione, una resistenza meccanica sufficiente per essere sospese su un'area di circa 110 mm per 140 mm ed essere durevoli. CNT ha mostrato fino al 98% di trasmissione. La radiazione EUV è così energetica che crea un plasma di idrogeno che incide la pellicola portando alla fine alla perdita di integrità meccanica della pellicola. imec ha valutato i tassi di incisione e come stabilizzare la pellicola.

I tassi di incisione possono essere valutati osservando la trasmissione, poiché la pellicola viene assottigliata dall'incisione, la trasmissione aumenta. La Figura 1 illustra la trasmissione nel tempo di un Pellicle soggetto a varie condizioni.

ASML valuta la trasmissione della pellicola rispetto al tempo di esposizione utilizzando uno strumento di esposizione al plasma offline e in questo lavoro, imec ha dimostrato l'esposizione della pellicola CNT fino a 3,000 wafer (96 matrici a 30 mJ/cm² per wafer) e ha mostrato la correlazione tra i risultati ottenuti dall'esposizione effettiva dello scanner e quelli dello strumento offline.

Le pellicole inizialmente hanno impurità organiche volatili dal processo di fabbricazione che assorbono l'energia EUV fino a quando non si bruciano, vedi le curve verde e viola. Cuocere la pellicola ad alte temperature "purifica" la pellicola bruciando i contaminanti con conseguenti cambiamenti di trasmissione dominati dalla velocità di incisione. La pendenza delle due curve blu è dovuta alla velocità di attacco. La curva verde illustra una pellicola "rivestita" che presenta una velocità di incisione inferiore, tuttavia il rivestimento riduce la trasmissione e potrebbe non essere compatibile con livelli di potenza molto elevati.

Fotoresist

Steve, poi ha discusso del fotoresist.

Per il fotoresist un passo da 24 nm a 20 nm è un punto ottimale per l'inserzione ad alta NA con un passo da 16 nm la massima risoluzione. Il Chemically Amplified Resist (CAR) ha scarse prestazioni sotto i 24 nm. Metal Oxide Resist (MOR) sembra promettente fino a 17 nm o addirittura 16 nm. La difettosità è ancora un problema. Le dosi per un passo di 24 nm sono 67 mJ/cm2 per MOR e 77mJ/cm2 per AUTO. Il MOR ha alcuni problemi di stabilità e più bassa è la dose più reattivo/meno stabile è il resist. Queste sono sfide, non ostacoli.

In "Sottostrati depositati ridimensionati per la litografia EUV", Gupta et.al., hanno esplorato i sottostrati di fotoresist. Man mano che il passo si riduce, per lo stesso strato di fotoresist le proporzioni aumentano e possono portare al collasso del motivo. Una migliore adesione del sottostrato può risolvere questo problema. In alternativa, è possibile utilizzare un fotoresist più sottile per gestire le proporzioni, ma ciò può portare a problemi di incisione a meno che non sia possibile trovare un'elevata selettività di incisione sotto lo strato.

imec ha scoperto che l'energia superficiale dei sottostrati depositati può essere abbinata al fotoresist per ottenere migliori adesioni. La regolazione della densità del sottostrato depositato può essere utilizzata per fornire una migliore selettività di attacco.

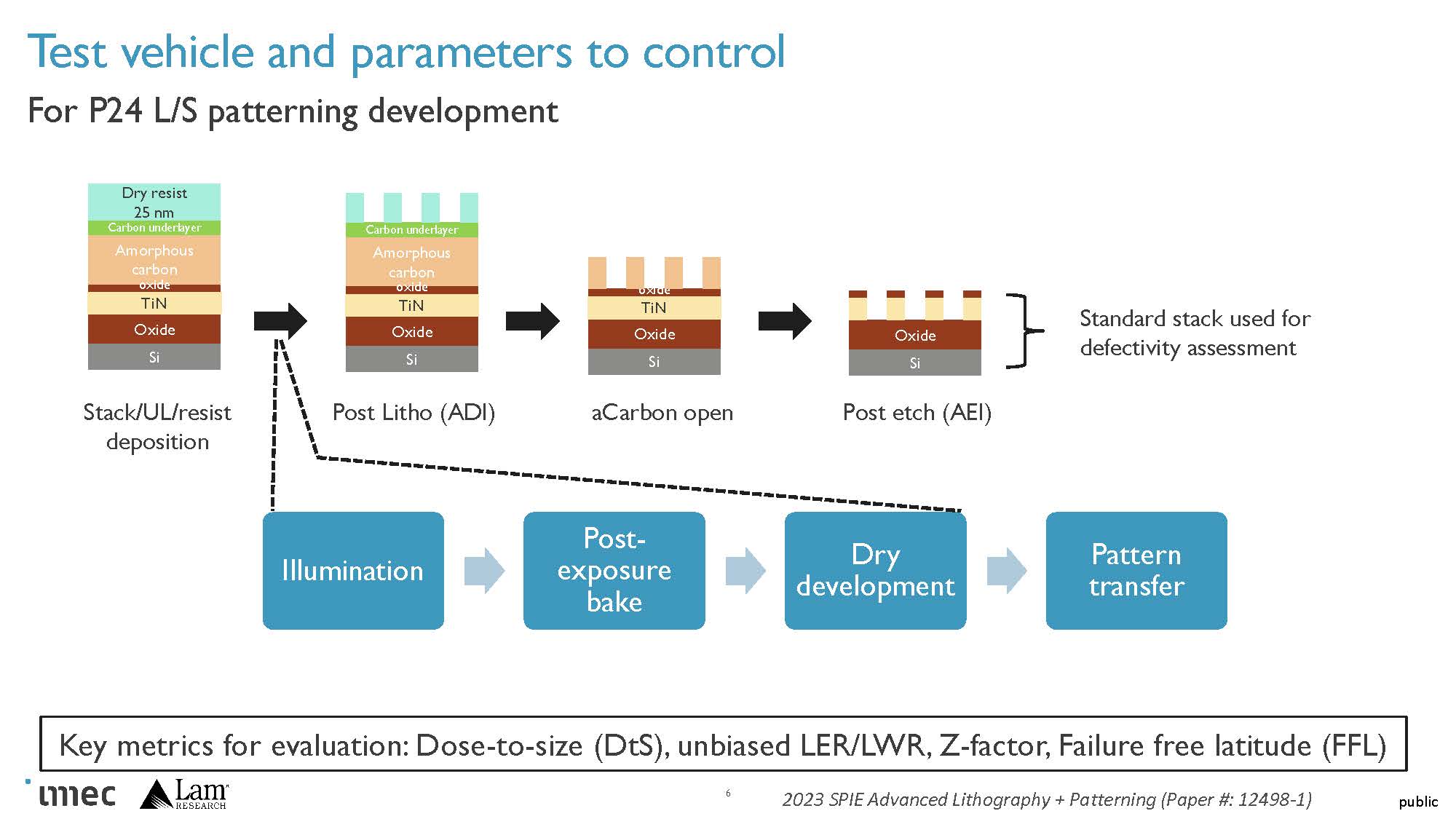

In "Prontezza alla modellazione del dry resist verso la litografia EUV ad alto NA" Hyo Sean Suh et.al., di imec e Lam, hanno esplorato il processo di fotoresist a secco di Lam. Per i processi N2+ e A14, il passo del metallo 2 (M2P) dovrebbe essere di ~24 nm con 15 nm da punta a punta (T2T) e quindi in A10 M2P sarà di ~22 nm con <15 nm T2T.

Il processo Lam dry resist è illustrato in figura 2.

È stato riscontrato che la cottura post-esposizione (PEB) determina fortemente la riduzione della dose, ma ha influenzato i ponti e la rugosità. Lo sviluppo co-ottimizzante e l'incisione mitigano i ponti e la rugosità e hanno mostrato una solida finestra di processo per la modellazione L/S del passo a 24 nm.

In "Fattibilità del ridimensionamento del metallo logico con pattern singolo EUV 0.55NA", Dongbo Xu et.al. ha descritto una valutazione di ciò che il sistema High-NA (0.55NA) può ottenere con un singolo patterning.

Hanno concluso che il passo a 24 nm sembra fattibile. 20nm sembra promettente nella direzione orizzontale, ma la direzione verticale ha bisogno di più lavoro. Il passo a 18 nm richiede ulteriore lavoro.

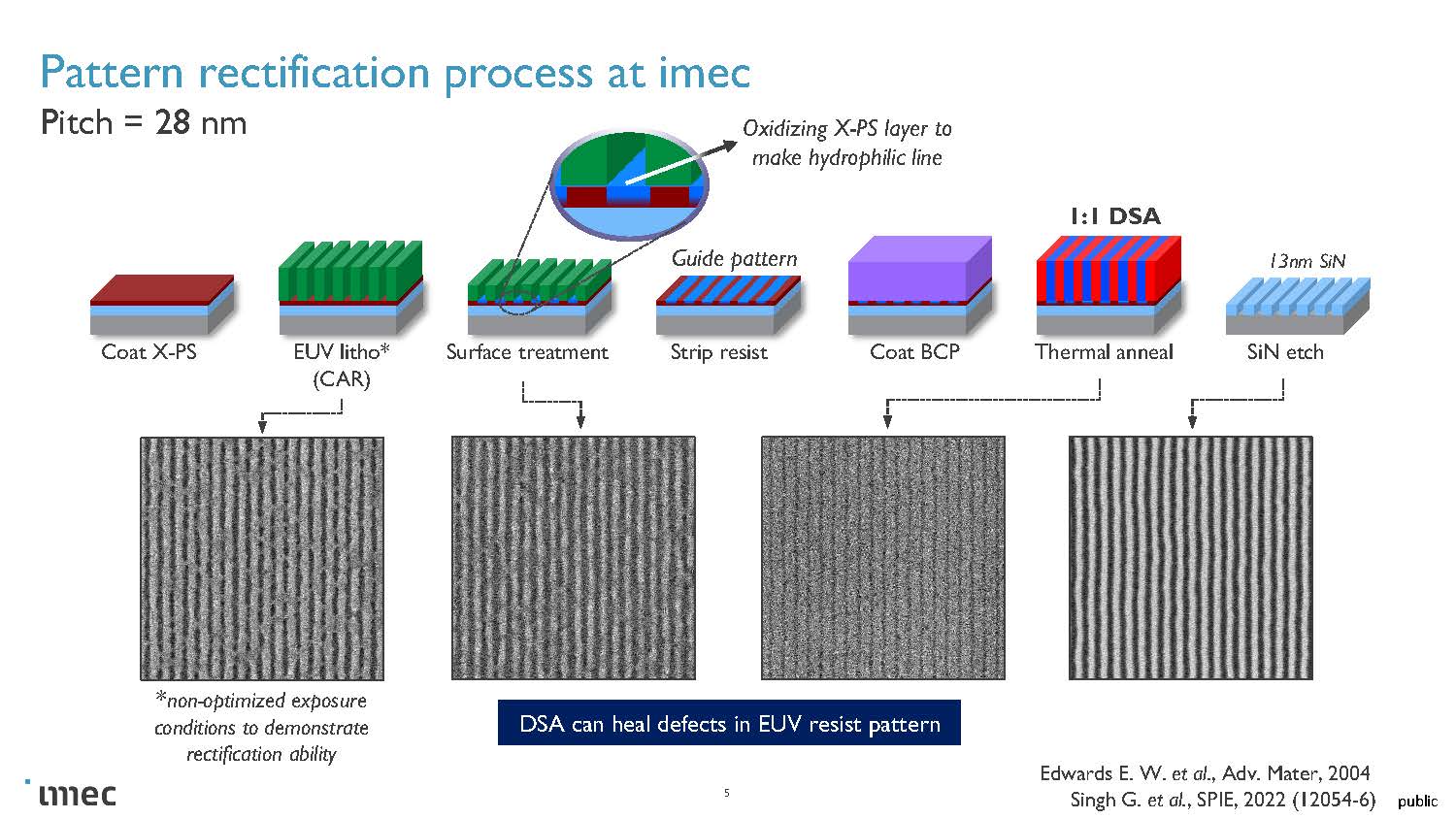

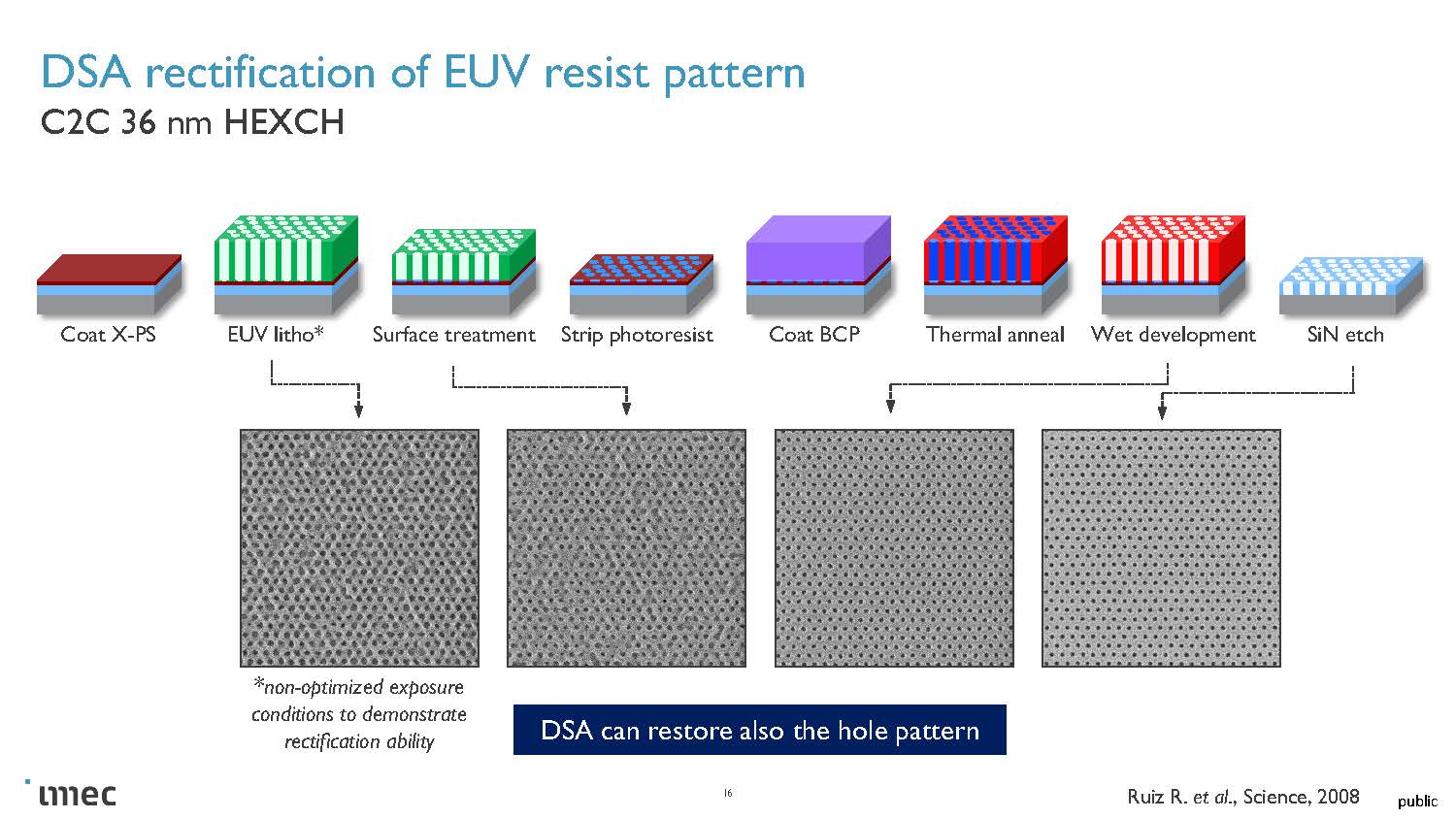

EUV ha dimostrato di essere una tecnologia molto impegnativa dal punto di vista della rugosità della linea e dei difetti stocastici. Directed Self Assembly (DSA) è una tecnologia che esiste da molto tempo ma non ha ottenuto molta trazione. DSA sta ora attirando l'attenzione come tecnica per affrontare la rugosità della linea e i difetti stocastici per EUV.

In "RETTIFICAZIONE DEL MODELLO DI SPAZIO DELLA LINEA DELLA LITOGRAFIA EUV UTILIZZANDO IL SELF ASSEMBLY DIRETTO DA COPOLIMERO A BLOCCHI: uno studio di rugosità e difettosità" Julie Van Bel et.al. ha scoperto che la combinazione di DSA con EUV è superiore ai processi DSA basati sulla litografia ad immersione con rugosità della larghezza della linea inferiore e nessun difetto di dislocazione.

In "Mitigazione dello stocastico nella litografia EUV mediante autoassemblaggio diretto", Lander Verstraete et.al. esplorato utilizzando DSA per mitigare i difetti stocastici nell'elaborazione EUV.

Il processo imec per correggere i difetti EUV linea/spazio è illustrato nella figura 3.

Il processo imec per rettificare i difetti negli array di contatti è illustrato nella figura 4.

EUV plus DSA sembra molto promettente per linee/spazi a un passo di 28 nm con il difetto principale che sono i ponti. A un passo di 24 nm è necessario un miglioramento con troppi difetti del ponte. I difetti sono correlati alla formulazione del copolimero a blocchi e al tempo di ricottura.

Per gli array di contatto EUV + DSA migliora l'uniformità della dimensione critica locale (LCDU) e l'errore di posizionamento del modello e consente una dose inferiore.

metrologia

Man mano che gli spessori delle pellicole vengono ridotti, i rapporti metrologici segnale/rumore diventano un problema.

Con EUV c'è una finestra del processo di difettosità, da un lato c'è una scogliera dove le interruzioni nel modello diventano un problema e dall'altro lato delle finestre c'è una scogliera dove i ponti tra i modelli diventano un problema.

Quando si tenta un nuovo lancio, ci sono molti difetti che vengono eliminati nel tempo.

È difficile misurare un'area sufficientemente ampia con una sensibilità sufficiente. L'ispezione del raggio E è sensibile ma lenta, l'ottica è veloce ma non sensibile. Nuovi processi 3D come CFET introducono ulteriori sfide.

In "Prontezza alla metrologia del dry resist per EUVL NA elevato" Gian Francesco Lorusso et.al, studiano il microscopio a forza atomica (AFM), l'ispezione E Beam e il CD SEM per la caratterizzazione di fotoresist molto sottili.

Utilizzando il processo di fotoresist a secco Lam < CD SEM si è dimostrato fattibile fino a fotoresist di 5 nm di spessore. Man mano che lo spessore del resist diminuiva, la rugosità della linea aumentava, la stampabilità dei difetti del ponte diminuiva mentre i difetti di rottura rimanevano gli stessi. Il collasso del modello è stato visto solo in film più spessi. Le misurazioni AFM hanno indicato una diminuzione dello spessore del film. E Beam ha mostrato una buona cattura dei difetti anche per pellicole molto complesse.

In "Metrologia dei semiconduttori per l'era 3D" J. Bogdanowicz et.al., esplorano le sfide della metrologia sulle strutture 3D.

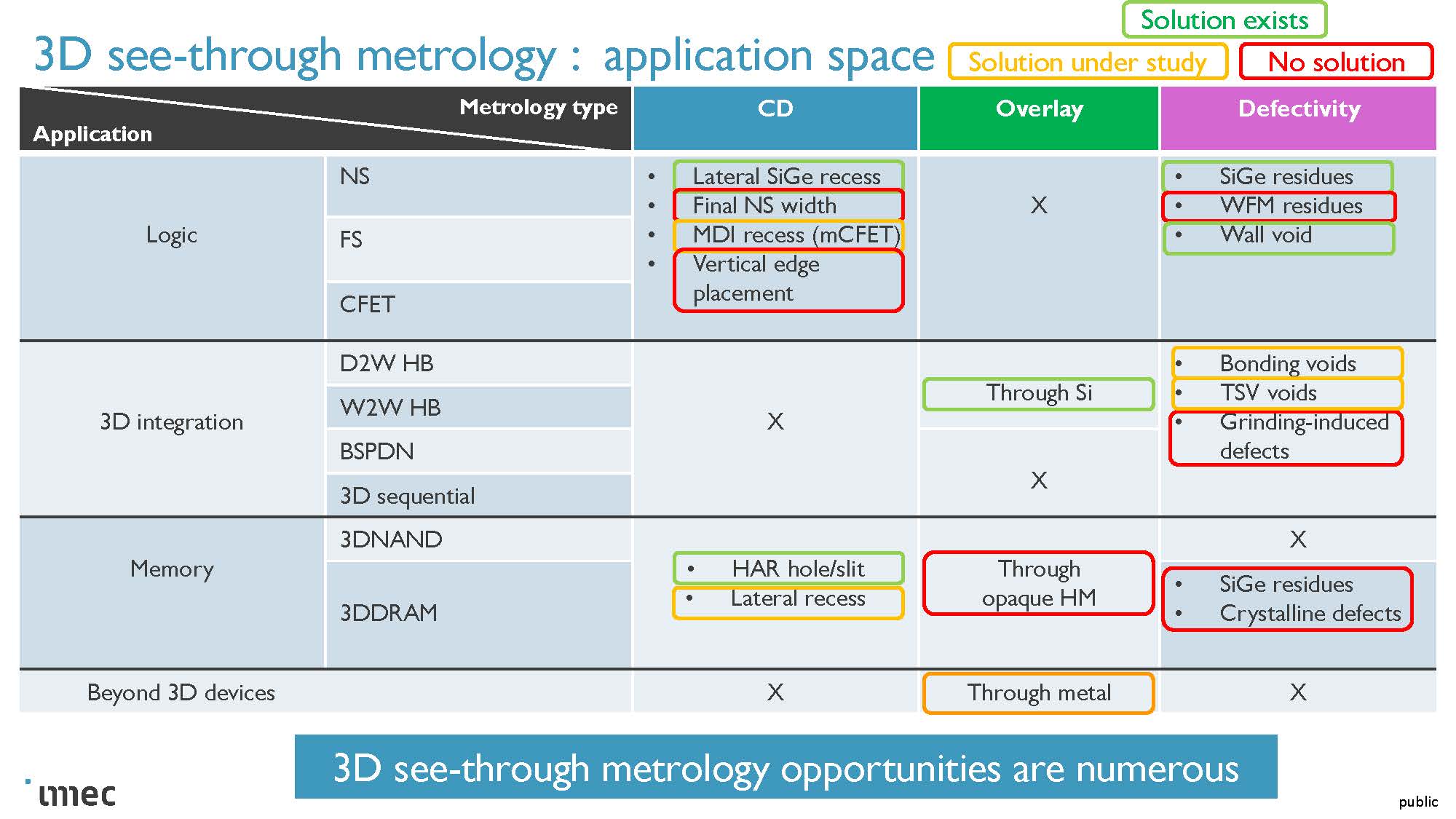

Nell'era 3D, la direzione Z è diventata il nuovo ridimensionamento X/Y. Per i dispositivi logici, CFET e Semi damascene presentano sfide, nella memoria DRAM 3D è una sfida futura e le interconnessioni 3D per System Technology Co Optimization (STCO) sono un'altra sfida.

Per i processi Horizontal Nanosheet e CFET sarà fondamentale la caratterizzazione dell'incavo laterale e del riempimento e il rilevamento di residui e altri difetti nelle pile multistrato. Nella memoria 3D la profilatura di fori/divisi ad alto rapporto di aspetto (HAR) e simili alla logica, il rilevamento di difetti e residui sepolti nei film multistrato sarà fondamentale. Per le applicazioni STCO l'integrità delle interfacce di collegamento e l'allineamento saranno fondamentali.

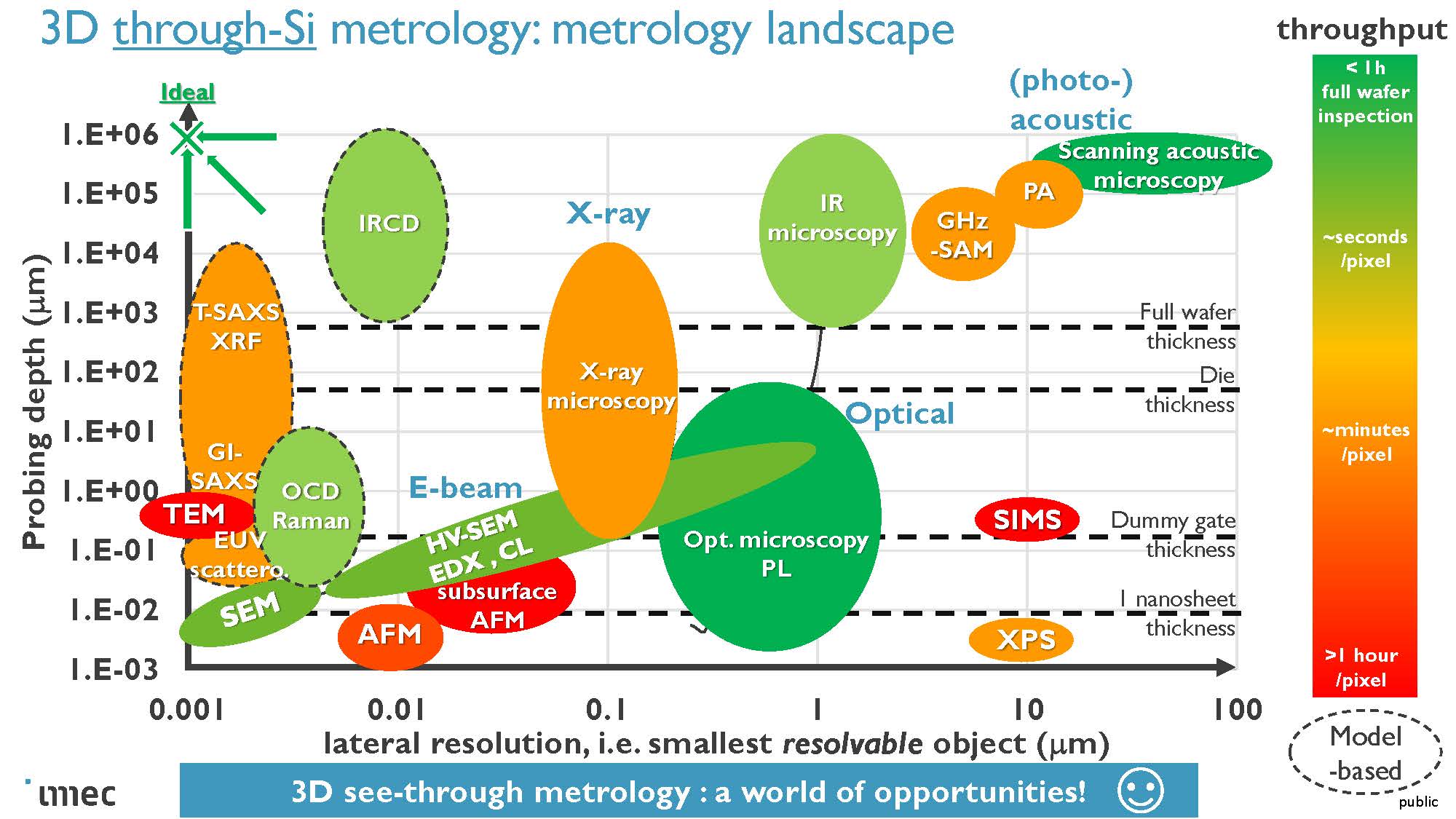

Per la metrologia di superficie tradizionale esiste già un compromesso tra sensibilità e velocità, ora la profondità di ispezione rispetto alla risoluzione laterale è un compromesso fondamentale. La Figura 5 presenta la profondità di tastatura rispetto alla risoluzione laterale e alla produttività per varie tecniche di metrologia.

La Figura 6 riassume l'attuale prontezza della metrologia 3D per soddisfare varie esigenze.

Dalla figura 6 ci sono ancora molte sfide da superare per ottenere un programma di metrologia completo.

Conclusione

L'era dell'alto NA EUV si sta avvicinando. Ci sono buoni progressi in pellicole, fotoresist e metrologia e imec continua a lavorare in tutte e tre le aree per ulteriori progressi.

Leggi anche:

TSMC ha speso molti più soldi su 300mm di quanto pensi

SPIE Advanced Lithography Conference 2023 – Annuncio AMAT Sculpta®

IEDM 2023 – Materiali 2D – Intel e TSMC

IEDM 2022 – Imec 4 Binario Cella

Condividi questo post tramite:

- Distribuzione di contenuti basati su SEO e PR. Ricevi amplificazione oggi.

- PlatoAiStream. Intelligenza dei dati Web3. Conoscenza amplificata. Accedi qui.

- Coniare il futuro con Adryenn Ashley. Accedi qui.

- Acquista e vendi azioni in società PRE-IPO con PREIPO®. Accedi qui.

- Fonte: https://semiwiki.com/lithography/329278-spie-2023-imec-preparing-for-high-na-euv/

- :ha

- :È

- :non

- :Dove

- $ SU

- 000

- 1

- 2022

- 2023

- 2D

- Materiali 2D

- 30

- 3d

- a

- Raggiungere

- presenti

- aggiuntivo

- indirizzo

- Avanzate

- litografia avanzata

- AL

- Tutti

- già

- anche

- Amplified

- an

- ed

- Un altro

- applicazioni

- si avvicina

- circa

- SONO

- RISERVATA

- aree

- in giro

- AS

- aspetto

- montaggio

- At

- tentato

- attenzione

- gli autori

- cottura

- basato

- BE

- Larghezza

- diventare

- stato

- essendo

- sotto

- fra

- Bloccare

- Blu

- Rompere

- pause

- BRIDGE

- ponti

- bruciare

- ma

- by

- Materiale

- catturare

- auto

- carbonio

- CD

- Challenge

- sfide

- impegnativo

- Modifiche

- CO

- Crollo

- combinando

- compatibile

- globale

- concluso

- condizioni

- Convegno

- contatti

- contaminanti

- continua

- contrasto

- Correlazione

- corso

- crea

- critico

- Corrente

- curva

- diminuisce

- dimostrato

- densità

- depositato

- profondità

- descritta

- Design

- Mercato

- dispositivi

- *

- Dimensioni

- direzione

- discusso

- lussazione

- fare

- giù

- guidare

- spinto

- asciugare

- dovuto

- e

- E&T

- ecosistema

- effetti

- enable

- Abilita

- energia

- aumento

- abbastanza

- epoca

- errore

- valutato

- la valutazione

- valutazione

- Anche

- alla fine

- mostre

- previsto

- esplora

- Esplorazione

- Esposizione

- FAST

- Febbraio

- campo

- figura

- riempire

- Film

- attraverso

- Focus

- Nel

- forza

- formulazione

- essere trovato

- da

- ulteriormente

- futuro

- ottenere

- buono

- Green

- ha avuto

- Hard

- Avere

- he

- Eroe

- Alta

- superiore

- Orizzontale

- Come

- Tutorial

- Tuttavia

- HTTPS

- Idrogenazione

- i

- identificato

- illustra

- immersione

- migliorata

- miglioramento

- migliora

- in

- è aumentato

- Aumenta

- indicato

- Infrastruttura

- inizialmente

- interezza

- Intel

- interconnessioni

- interfacce

- Colloquio

- Introduce

- indagare

- problema

- sicurezza

- IT

- jpg

- Le

- Lam

- paesaggio

- grandi

- strato

- galline ovaiole

- portare

- principale

- livelli

- piace

- linea

- Lista

- locale

- logica

- Lunghi

- a lungo

- Guarda

- cerca

- SEMBRA

- spento

- lotto

- Basso

- fatto

- Fare

- gestire

- consigliato per la

- molti

- mask

- Mascherine

- abbinato

- Materiale

- max-width

- Maggio..

- misurare

- misurazioni

- meccanico

- Memorie

- messaggio

- metallo

- metrologia

- Microscopio

- Ridurre la perdita dienergia con una

- soldi

- Scopri di più

- molti

- Multi

- Bisogno

- di applicazione

- esigenze

- New

- no

- Rumore

- adesso

- ottenuto

- of

- MENO

- offline

- on

- ONE

- esclusivamente

- Opportunità

- ottimizzazione

- or

- biologico

- Altro

- su

- ancora

- Superare

- documenti

- Cartamodello

- modelli

- performance

- prospettiva

- Intonazione

- Plasma

- Platone

- Platone Data Intelligence

- PlatoneDati

- più

- povero

- Post

- preparazione

- presentazioni

- presentata

- presents

- Presidente

- primario

- Problema

- processi

- i processi

- lavorazione

- profiling

- Programma

- Progressi

- promettente

- comprovata

- fornire

- Radiazione

- tasso

- rapporto

- Leggi

- prontezza

- recente

- recentemente

- ridurre

- Ridotto

- riduce

- riduzione

- relazionato

- è rimasta

- richiede

- Risoluzione

- risultante

- Risultati

- recensioni

- tabella di marcia

- robusto

- Suddetto

- stesso

- scala

- Sean

- vedere

- visto

- selezionato

- AUTO

- SEM

- Semi

- delicata

- Sensibilità

- spostamento

- ha mostrato

- mostrato

- lato

- Signal

- simile

- singolo

- Taglia

- pendenza

- rallentare

- inferiore

- So

- alcuni

- Fonte

- lo spazio

- velocità

- esaurito

- Spot

- Stabilità

- stabilizzare

- stabile

- Stacks

- Steve

- Ancora

- forza

- fortemente

- Studio

- soggetto

- tale

- sufficiente

- superiore

- superficie

- sospeso

- dolce

- sistema

- SISTEMI DI TRATTAMENTO

- trattativa

- tecniche

- Tecnologia

- di

- che

- Il

- Il blocco

- loro

- poi

- Là.

- Strumenti Bowman per analizzare le seguenti finiture:

- di

- cosa

- questo

- quest'anno

- quelli

- tre

- portata

- tempo

- a

- insieme

- pure

- strumenti

- verso

- pista

- trazione

- commercio

- tradizionale

- seconda

- Digitare

- ultimo

- per

- fino a quando

- utilizzando

- utilizzati

- Utilizzando

- vario

- contro

- verticale

- molto

- via

- vitale

- Vicepresidente

- volatile

- Prima

- WELL

- è andato

- Che

- while

- volere

- finestre

- con

- Lavora

- scrivere

- scrittura

- anno

- Tu

- zefiro