Per prevenire potenziali guasti, infortuni ai dipendenti e perdite di produzione, sempre più aziende si familiarizzano con il monitoraggio remoto delle risorse. Tentano di scappare sistemi di manutenzione predittiva per individuare i problemi prima che si verifichino nella produzione, riducendo al minimo i rischi di insoddisfazione dei dipendenti e dei clienti e prevenendo perdite di denaro.

Fortunatamente, il 21° secolo offre soluzioni moderne ed efficaci per la manutenzione predittiva nel settore manifatturiero da implementare in diversi settori.

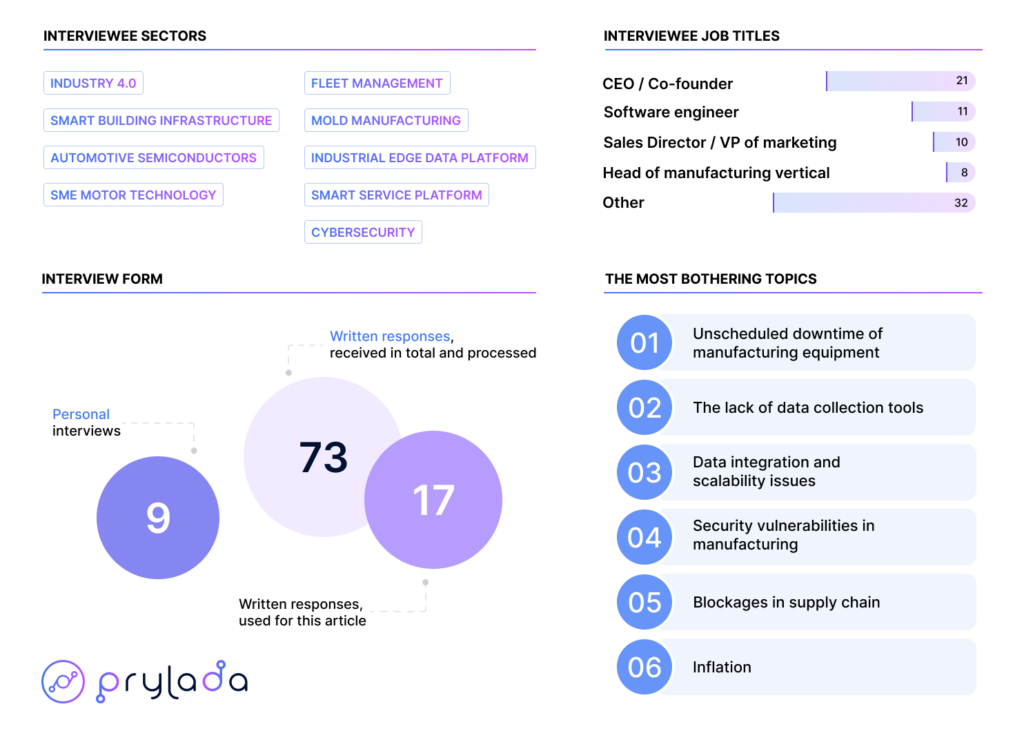

Recentemente, Prylada ha condotto una serie di interviste sullo sviluppo dei clienti, in cui ci siamo rivolti ad esperti del settore manifatturiero. Il nostro team si è posto l'obiettivo di raccogliere informazioni preziose su monitoraggio delle risorse e le sfide relative all’adozione della tecnologia nel settore e il modo in cui le aziende le risolvono.

Durante le interviste abbiamo discusso dello stato attuale del mercato, delle questioni più problematiche, della concorrenza e delle raccomandazioni per uno sviluppo efficace nel settore.

Come è cambiato il mercato manifatturiero negli ultimi 5 anni?

Le preferenze dei consumatori verso la personalizzazione del prodotto, i prezzi competitivi e le migliori modalità di consegna sono diventati i principali fattori che spingono le aziende manifatturiere a ripensare il proprio approccio lavorativo. Per stare al passo con le esigenze moderne, devono aumentare la produttività implementando le tecnologie digitali. Queste tecnologie includono soluzioni di sostenibilità abilitate digitalmente, gemelli digitali, robot mobili autonomi, realtà aumentata, intelligenza artificiale e apprendimento automatico.

"La realtà del passato era che i produttori facevano gli straordinari, facevano cose molto manuali e non erano supportati. Hanno semplicemente portato a termine il lavoro e ora le aziende manifatturiere si sono spostate dal semplice portarlo a termine al luogo in cui devono lanciare grandi iniziative di trasformazione digitale."

- Richard Lebovitz, amministratore delegato di DNA magro

I produttori hanno iniziato a pensare dalla seguente prospettiva:

- Dobbiamo essere molto più connessi

- Dobbiamo avere una migliore visibilità non solo sulle questioni con cui stiamo lottando, ma anche su quali sono le azioni che dobbiamo intraprendere.

Il quadro generale si è spostato dal lavoro così com’è alla trasformazione digitale dando priorità alle azioni. Inoltre, il COVID-19 ha evidenziato l’importanza di reti di approvvigionamento forti e adattabili. Hanno portato perdite significative a causa delle conseguenze impreviste della pandemia aziende industriali a riconsiderare le loro attuali strategie di business. Di conseguenza, miravano a ottimizzare i processi esistenti e a ridurre la loro dipendenza da fattori esterni, migliorando così la resilienza alle situazioni di forza maggiore.

L’attenzione alla sostenibilità diventa una forza trainante per un maggiore utilizzo delle tecnologie IoT intelligenti, rendendo l’industria manifatturiera più intelligente, più efficiente e sostenibile, migliorando al tempo stesso il benessere dei dipendenti. Ciò avviene attraverso l’automazione e la trasformazione digitale e sfrutta l’analisi predittiva per fornire consigli migliori. A sua volta, questo ci consente di comprendere meglio quali siano i colli di bottiglia e quali siano le sfide.

D’altro canto, il processo di adozione di nuove tecnologie intelligenti è diventato più complesso e dispendioso in termini di tempo. Le sfide della catena di fornitura e la carenza di personale hanno portato l’intero gruppo dirigente a impegnarsi profondamente nelle questioni e nelle decisioni operative a livello di base. Ciò ha portato un numero maggiore di stakeholder a dover comprendere i rischi, allinearsi sui vantaggi in termini di valore previsti e bilanciare queste considerazioni con altre iniziative aziendali.

Il rapido ritmo dei progressi tecnologici in settori quali l’automazione, l’intelligenza artificiale e l’Internet delle cose richiede ai produttori di adattare e integrare le nuove tecnologie nelle loro operazioni.

Tuttavia, la transizione verso nuove tecnologie di monitoraggio delle risorse può essere complessa e costosa, poiché richiede il miglioramento delle competenze della forza lavoro e la garanzia della compatibilità con i sistemi esistenti.

Abbiamo raccolto le sfide e gli ostacoli più comuni associati a questa transizione, come hanno condiviso con noi i nostri intervistati. Al primo posto ci sono i punti che sentiamo più frequentemente. Ciò non significa necessariamente che siano quelli più critici, ma indica la loro prevalenza. Iniziamo.

Fermi non programmati delle attrezzature di produzione

La produzione di dispositivi moderni implica processi complessi di alta precisione e apparecchiature sofisticate. I tempi di inattività non programmati delle apparecchiature di produzione possono avere costi molto elevati a causa della perdita di rendimento e dei tempi di produzione persi. Le recenti innovazioni nella manutenzione predittiva possono contribuire notevolmente a ridurre la perdita di produttività e a far risparmiare molto tempo e fatica.

Una delle tecniche impiegate con successo per la manutenzione predittiva nel settore manifatturiero utilizza l'analisi di grandi quantità di dati di guasto, manutenzione e tracciabilità. Per rafforzare la qualità dei dati utilizzati, parametri come processo, timestamp e informazioni dettagliate sui componenti vengono attribuiti ai modelli di guasto per creare set di dati robusti. Diverse grandi aziende produttrici di semiconduttori hanno riferito di utilizzare tali tecniche come parte dei loro modelli di manutenzione predittiva per migliorare la resa.

Le sfide rimangono, poiché molti processi complessi tendono ad avere frequenti derive e cambiamenti. Parametri specifici vengono regolati tra un'esecuzione e l'altra per mantenere il processo in linea con l'obiettivo. Tecniche come sensori virtuali che monitorano e acquisiscono la configurazione dei parametri in tempo reale possono essere utilizzate per consentire un controllo adeguato. Questa è attualmente un’area di ricerca attiva e i ricercatori stanno esplorando attivamente nuove tecniche, inclusa l’intelligenza artificiale.

La mancanza di strumenti di raccolta dati

Poiché la visibilità limitata delle risorse comporta maggiori costi di manutenzione e sostituzione, molti produttori hanno già difficoltà ad acquisire i dati di base della macchina. Questi dati includono in genere temperatura, vibrazioni, velocità e altri indicatori di prestazione.

Per molte aziende, tuttavia, investire in strumenti di raccolta dati può rivelarsi un’impresa costosa. Questo è il motivo per cui preferiscono lavorare con le risorse disponibili, che possono ostacolare lo sviluppo in molti modi.

I produttori che desiderano utilizzare dati in tempo reale per il monitoraggio delle risorse necessitano di uno strumento in grado di connettersi e raccogliere automaticamente dati da qualsiasi fonte. Idealmente, dovrebbe anche essere in grado di normalizzare e gestire i dati, eseguire analisi e integrarsi facilmente con applicazioni di terze parti e piattaforme di cloud computing.

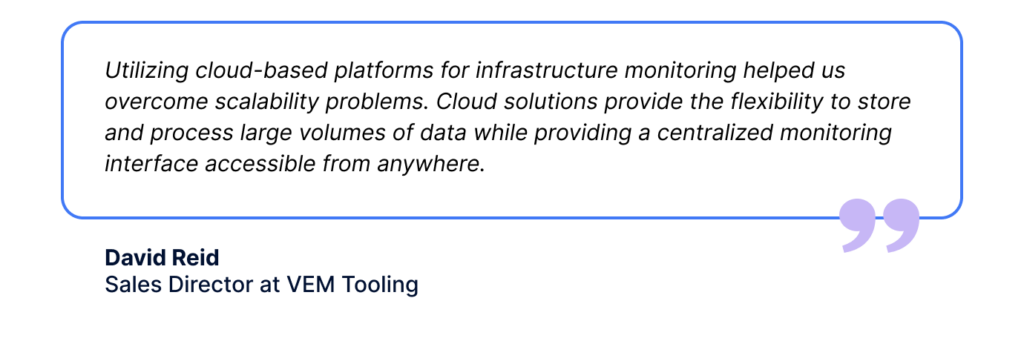

Problemi di integrazione e scalabilità dei dati

Le infrastrutture di produzione spesso comprendono sistemi diversi, come macchinari, linee di produzione e sistemi di servizi. Questi sistemi potrebbero essere stati implementati in tempi diversi, utilizzando tecnologie diverse. Inoltre, ciascun sistema genera dati nel proprio formato, rendendo l'integrazione con sistemi di terze parti un compito arduo. Formati incoerenti, valori mancanti e imprecisioni ostacolano un'integrazione efficace.

Man mano che le strutture e i processi di produzione si evolvono, il panorama dei dati cresce. I sistemi devono essere scalabili per accogliere volumi di dati crescenti. È essenziale garantire un flusso di dati continuo ed efficiente attraverso le operazioni di produzione senza sovraccaricare l’infrastruttura di monitoraggio. Raggiungerlo è possibile investendo in strumenti moderni e dando priorità alla qualità dei dati.

Vulnerabilità della sicurezza nel settore manifatturiero

L’industria manifatturiera si trova ad affrontare un panorama in continua evoluzione di minacce informatiche, dagli attacchi ransomware alle vulnerabilità della catena di fornitura. Nel contesto dell’hardware, si riteneva che i prodotti contraffatti di qualità inferiore costituissero un grosso problema per i semiconduttori, mentre i chip rimanevano relativamente immuni dai problemi legati alla sicurezza.

Tuttavia, negli ultimi anni, gli aggressori hanno trovato metodi per sfruttare l’intricato processo di produzione dei semiconduttori. Hanno tentato di manipolare l'architettura dei chip introducendo una logica dannosa tramite trojan hardware. Gli aggressori intendono utilizzare questi trojan sia per il Denial of Service (DoS) che per il furto di dati. In particolare, la Siria ha segnalato un grave attacco trojan, in cui gli aggressori hanno incorporato un trojan chiamato “Kill Switch” in un chip per disabilitare il sistema di difesa aerea siriano, consentendo loro di eseguire un attacco aereo.

Negli ultimi anni, i produttori hanno ampliato l’uso di concetti di analisi dei dati basati sull’apprendimento automatico e sull’Internet delle cose (IoT), per garantire che le loro apparecchiature siano adeguatamente protette. In queste tecniche, prima inizializzano le apparecchiature per tutti i parametri di monitoraggio e quindi applicano algoritmi di apprendimento automatico a questi parametri, per prevedere la classe del parametro sull’output. Se i risultati (output) non corrispondono alla previsione, i produttori possono contrassegnare l'apparecchiatura.

Altri ostacoli che impediscono la produzione sostenibile

Blocchi nella catena di fornitura

Storicamente i produttori hanno dovuto affrontare diverse difficoltà e le previsioni per il 2024 mostrano più o meno le stesse difficoltà. Man mano che il commercio globale diventa più complesso, i produttori devono prepararsi a resistere a interruzioni impreviste o improvvise nelle loro reti di approvvigionamento.

Secondo alcuni dei nostri intervistati, le interruzioni nelle catene di fornitura continueranno a rappresentare una delle difficoltà più significative che il settore dovrà affrontare nel prossimo futuro. Attualmente, le scorte sono ai livelli più bassi degli ultimi decenni, il che indica che alcuni prodotti non possono essere fabbricati in questo momento. La grave scarsità di semiconduttori provenienti da Taiwan, dalla Cina e da altre società offshore ha costretto alcuni impianti di produzione automobilistica a chiudere. Anche la produzione nazionale ha incontrato difficoltà.

Inflazione

Nel 2023, l’inflazione era vicina alla doppia cifra a causa della crescente domanda e dell’offerta insufficiente in tutte le principali economie. L’anno prossimo, i prezzi dei fattori produttivi chiave come alluminio, petrolio e acciaio aumenteranno ancora di più, aumentando la pressione sulle aziende che già cercano di ridurre i costi senza sacrificare la qualità.

Individuare risorse e investimenti per l’automazione del monitoraggio degli asset durante l’inflazione è difficile. Ma i produttori non devono ignorare il potenziale che ciò apporta al settore. Può aiutare a ridurre gli errori manuali e velocizzare le attività fino a 10 volte.

Per far fronte a questa sfida, l’industria deve stanziare un budget per l’automazione e introdurre più tecnologia AI per ispezionare e automatizzare le attività in tempo reale. Aiuterà non solo a risparmiare sui costi, ma anche a migliorare l’efficienza e a ridurre gli sprechi.

Le sfide dell'adozione delle tecnologie digitali

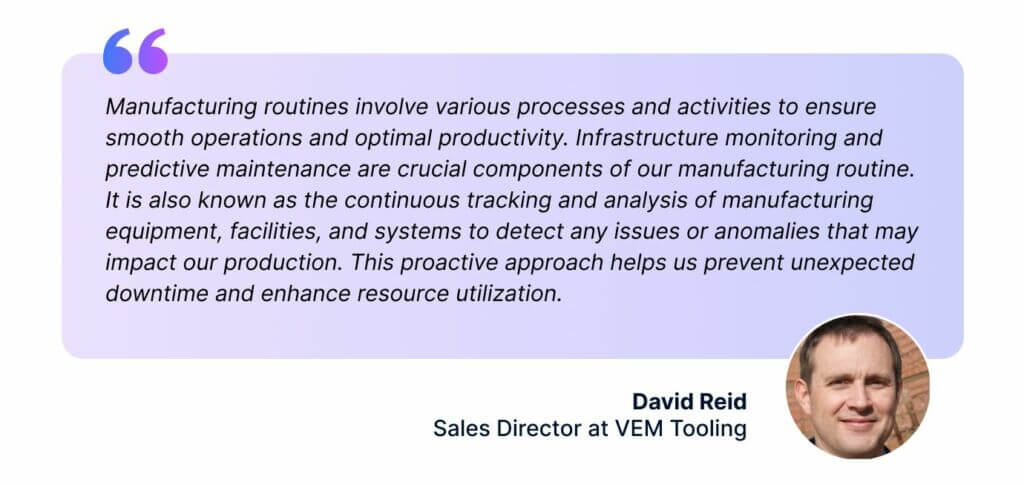

I processi di produzione ruotano attorno a programmi e attività continui e di routine gestiti da centinaia di fornitori e dipendenti in più sedi e finalizzati alla produzione di beni di consumo. Ciò rende estremamente difficile per le aziende monitorare le routine attuali e identificare le aree di miglioramento.

I produttori possono facilmente tracciare ogni passaggio lungo l’intera catena del valore implementando tecnologie di monitoraggio basate sull’IoT in tempo reale. Tali tecnologie li aiuteranno a comprendere meglio le lacune nei loro obiettivi di sostenibilità e a trovare soluzioni per migliorare l’efficienza, la resa e la conformità.

Il monitoraggio intelligente delle risorse è generalmente associato a due sfide. Il primo prevede l’integrazione e l’aggiornamento delle apparecchiature legacy per renderle compatibili con la nuova tecnologia, consentendo il pieno potenziale dell’Industria 4.0. Il secondo presuppone la riqualificazione del personale per garantire che possa effettivamente monitorare, utilizzare e trarre vantaggio da un nuovo sistema di monitoraggio.

I produttori più piccoli spesso trovano scoraggiante l’investimento iniziale in una nuova tecnologia. Tuttavia, è essenziale riconoscere che sia la trasformazione digitale che la trasformazione dei dipendenti sono processi graduali. Questi cambiamenti non avvengono dall’oggi al domani.

Avvolgere Up

L’industria manifatturiera sta già sperimentando gli effetti dell’automazione e della robotica, come l’intelligenza artificiale, l’Internet delle cose, i sensori, i robot sul pavimento e un maggiore utilizzo dell’automazione dei processi robotici. La crescente domanda di adozione di tecnologie digitali e i vantaggi che le aziende manifatturiere possono trarne guidano la crescita della digitalizzazione.

Nell’ambito degli sforzi continui per far fronte alle sfide che il settore si trova ad affrontare oggigiorno, i produttori implementano soluzioni basate sull’IoT per il monitoraggio intelligente delle risorse. Tuttavia, la scelta della tecnologia e la sua opzione di implementazione dipendono ancora dalle opportunità e dalle esigenze aziendali.

I tempi di inattività non programmati delle macchine industriali, i problemi di raccolta dei dati, le vulnerabilità della sicurezza e i vincoli di scalabilità sono le sfide che si posizionano per prime nel panorama produttivo e possono essere affrontate dalle tecnologie di monitoraggio basate sull’IoT. Tali tecnologie forniscono ai produttori dati granulari e contestualizzati lungo tutta la catena di fornitura in modo che possano individuare rapidamente i problemi per agire.

Inoltre, possono anche prevedere potenziali problemi prima che si verifichino, evitando richiami e altri rischi ambientali significativi. Nel tempo, le tecnologie di monitoraggio consentiranno agli utenti di monitorare i progressi dei propri obiettivi di sostenibilità e garantire la conformità alle normative del settore.

Vorremmo ringraziare tutti coloro che hanno partecipato alla nostra intervista sullo sviluppo del cliente:

- Vatsal Shah, amministratore delegato di Tornasole

- Stefan Schwab, amministratore delegato di Illuminato

- Tom Richter, Responsabile globale dei verticali di produzione discreta e di processo per le industrie digitali presso Nokia

- Nils Arnold, amministratore delegato di Adattanza

- Duncan Kerr, ex amministratore delegato di Aeristech

- Richard Lebovitz, amministratore delegato di DNA magro

- Gulroz Singh, SoC Safety Architect presso NXP Semiconductors

- Donnie Rand, Coordinatore marketing presso Associazione americana degli operatori proprietari, LLC

- David Reid, direttore delle vendite presso Utensili VEM

- Derrick Hathaway, Direttore delle vendite presso VEM medico

- Harman Singh, direttore di Cifra

- Doug Lawson, CEO di PensaIQ

- E altri professionisti del settore, i cui commenti sono stati presi per questo articolo

- Distribuzione di contenuti basati su SEO e PR. Ricevi amplificazione oggi.

- PlatoData.Network Generativo verticale Ai. Potenzia te stesso. Accedi qui.

- PlatoAiStream. Intelligenza Web3. Conoscenza amplificata. Accedi qui.

- PlatoneESG. Carbonio, Tecnologia pulita, Energia, Ambiente, Solare, Gestione dei rifiuti. Accedi qui.

- Platone Salute. Intelligence sulle biotecnologie e sulle sperimentazioni cliniche. Accedi qui.

- Fonte: https://www.iotforall.com/experts-discuss-predictive-maintenance-and-innovation-in-manufacturing

- :ha

- :È

- :non

- :Dove

- $ SU

- 1

- 10

- 2023

- 2024

- 21st

- 361

- a

- capace

- WRI

- ospitare

- operanti in

- Action

- azioni

- attivo

- attivamente

- adattare

- aggiunta

- indirizzata

- Rettificato

- Adottando

- Adozione

- avanzamenti

- contro

- AI

- Mirato

- ARIA

- Algoritmi

- allineare

- Tutti

- assegnare

- Consentire

- già

- anche

- importi

- an

- .

- analitica

- ed

- Anticipato

- in qualsiasi

- applicazioni

- APPLICA

- approccio

- appropriatamente

- architettura

- SONO

- RISERVATA

- aree

- in giro

- artificiale

- intelligenza artificiale

- AS

- attività

- associato

- Associazione

- At

- attacco

- attacchi

- tentato

- aumentata

- Realtà aumentata (RA)

- automatizzare

- automaticamente

- Automazione

- settore automobilistico

- autonomo

- disponibile

- evitando

- Equilibrio

- barriere

- basato

- basic

- BE

- diventare

- diventa

- stato

- prima

- essendo

- beneficio

- vantaggi

- MIGLIORE

- Meglio

- fra

- Big

- Incremento

- entrambi

- strozzature

- Porta

- budget limitato.

- affari

- aziende

- ma

- by

- C-suite

- detto

- Materiale

- Può ottenere

- non può

- catturare

- lotta

- Secolo

- ceo

- certo

- catena

- Catene

- Challenge

- sfide

- cambiato

- Modifiche

- Cina

- patata fritta

- Chips

- scegliere

- classe

- Chiudi

- Cloud

- il cloud computing

- CO

- raccogliere

- collezione

- Commenti

- Uncommon

- Aziende

- azienda

- compatibilità

- compatibile

- costretto

- concorrenza

- competitivo

- complesso

- conformità

- componente

- comprendere

- incluso

- informatica

- concetti

- condotto

- Configurazione

- Connettiti

- Conseguenze

- Considerazioni

- vincoli

- contesto

- continua

- continuo

- di controllo

- dell'esame

- Costo

- costoso

- Costi

- Contraffazione

- COVID-19

- creare

- critico

- Corrente

- Stato attuale

- Attualmente

- cliente

- personalizzazione

- Cyber

- dati

- Dati Analytics

- qualità dei dati

- set di dati

- David

- decenni

- decisioni

- profondamente

- Difesa

- consegna

- Richiesta

- richieste

- Dati Demografici

- Denial of Service

- dipendenza

- dipende

- dettagliati

- Mercato

- dispositivi

- diverso

- difficile

- le difficoltà

- digitale

- DIGITAL TRANSFORMATION

- Gemelli digitali

- digitalizzazione

- digitalmente

- cifre

- Direttore

- discutere

- discusso

- paesaggio differenziato

- do

- effettua

- fare

- Domestico

- fatto

- DOS

- doppio

- doppie cifre

- i tempi di inattività

- guidare

- driver

- guida

- dovuto

- durante

- ogni

- facilmente

- economie

- Efficace

- in maniera efficace

- effetti

- efficienza

- efficiente

- sforzo

- sforzi

- o

- incorporato

- occupato

- Dipendente

- dipendenti

- enable

- abilitato

- consentendo

- sforzarsi

- impegnarsi

- migliorando

- garantire

- assicurando

- Intero

- ambientale

- usate

- errori

- essential

- Anche

- tutti

- evolvere

- eccezionalmente

- eseguire

- esistente

- ampliato

- sperimentare

- esperti

- Sfruttare

- Esplorare

- esterno

- di fronte

- facce

- strutture

- di fronte

- Fattori

- familiarizzare

- pochi

- Trovate

- Nome

- Pavimento

- flusso

- Focus

- i seguenti

- Nel

- forza

- prevedibile

- formato

- Ex

- ex amministratore delegato

- formidabile

- essere trovato

- frequente

- frequentemente

- da

- pieno

- futuro

- lacune

- raccolto

- genera

- ottenere

- ottenere

- Dare

- dà

- globali

- commercio globale

- scopo

- Obiettivi

- andato

- merce

- ha ottenuto

- graduale

- maggiore

- molto

- cresce

- Crescita

- cura

- accadere

- Happening

- Hard

- Hardware

- Avere

- capo

- sentire

- Aiuto

- Alta

- Evidenziato

- ostacolare

- storicamente

- Come

- Tuttavia

- http

- HTTPS

- centinaia

- idealmente

- identificare

- if

- ignorare

- realizzare

- implementazione

- implementato

- Implementazione

- importanza

- competenze

- miglioramento

- miglioramento

- in

- includere

- inclusi

- Compreso

- Aumento

- è aumentato

- crescente

- indicare

- indicando

- industriale

- industrie

- industria

- industria 4.0

- inflazione

- informazioni

- Infrastruttura

- inizialmente

- iniziative

- innovazioni

- Ingressi

- integrare

- Integrazione

- integrazione

- Intelligence

- Intelligente

- intendono

- Internet

- Internet delle cose

- Internet of Things (IoT)

- Colloquio

- intervistati

- interviste

- ai miglioramenti

- intricato

- introdurre

- l'introduzione di

- investire

- investimento

- Investimenti

- comporta

- IoT

- problema

- sicurezza

- IT

- SUO

- Lavoro

- jpg

- ad appena

- mantenere

- Le

- Dipingere

- paesaggio

- grandi

- Cognome

- lanciare

- apprendimento

- Guidato

- Eredità

- Livello

- livelli

- leveraging

- piace

- Limitato

- Linee

- posizioni

- logica

- cerca

- spento

- perdite

- perso

- lotto

- inferiore

- minore

- macchina

- machine learning

- macchinario

- macchine

- Principale

- manutenzione

- maggiore

- FA

- Fare

- maligno

- gestire

- Manuale

- manufatto

- Produttori

- consigliato per la

- industria manifatturiera

- molti

- Rappresentanza

- Marketing

- partita

- Matters

- max-width

- Maggio..

- significare

- si intende

- metodi

- minimizzando

- mancante

- Mobile

- modelli

- moderno

- soldi

- Monitorare

- monitoraggio

- Scopri di più

- più efficiente

- Inoltre

- maggior parte

- multiplo

- devono obbligatoriamente:

- necessariamente

- Bisogno

- di applicazione

- esigenze

- reti

- New

- Nuove tecnologie

- GENERAZIONE

- Nokia

- segnatamente

- adesso

- numero

- ostacoli

- verificarsi

- of

- Offerte

- di frequente

- Olio

- on

- ONE

- quelli

- in corso

- esclusivamente

- operato

- operativa

- Operazioni

- Operatori

- Opportunità

- OTTIMIZZA

- Opzione

- or

- Altro

- nostro

- produzione

- ancora

- complessivo

- per una notte

- travolgente

- proprietario

- Pace

- parametro

- parametri

- parte

- partecipato

- passato

- eseguire

- performance

- Personale

- prospettiva

- immagine

- posto

- Piattaforme

- Platone

- Platone Data Intelligence

- PlatoneDati

- punti

- posizionato

- possibile

- potenziale

- predire

- predizione

- Previsioni

- predittiva

- Predictive Analytics

- preferire

- preferenze

- Preparare

- pressione

- prevalenza

- prevenire

- prevenzione

- Prezzi

- prezzi

- prioritizzazione

- problemi

- processi

- Automazione di Processo

- i processi

- Produttori

- Prodotto

- Produzione

- della produttività

- Prodotti

- Scelto dai professionisti

- Progressi

- corretto

- protetta

- qualità

- rapidamente

- citare

- rand

- ransomware

- Attacchi ransomware

- veloce

- raggiungendo

- di rose

- tempo reale

- dati in tempo reale

- Realtà

- recente

- riconoscere

- raccomandazioni

- riconsiderare

- ridurre

- Riduci gli sprechi

- normativa

- relativamente

- rimanere

- è rimasta

- a distanza

- sostituzione

- Segnalati

- richiede

- riparazioni

- ricercatori

- elasticità

- riqualificazione

- Risorse

- colpevole

- risultato

- Risultati

- Richter

- crescita

- rischi

- Automazione di processo robotizzata

- robotica

- robot

- robusto

- routine

- Correre

- corre

- sacrificando

- Sicurezza

- vendite

- stesso

- Risparmi

- Scalabilità

- scalabile

- Scarsità

- senza soluzione di continuità

- Secondo

- problemi di

- semiconduttore

- Semiconduttori

- sensore

- Serie

- servizio

- set

- Set

- alcuni

- grave

- condiviso

- spostato

- Turni

- la carenza di

- dovrebbero

- mostrare attraverso le sue creazioni

- significativa

- semplicemente

- situazioni

- smart

- più intelligente

- So

- Soluzioni

- RISOLVERE

- alcuni

- sofisticato

- Fonte

- specifico

- velocità

- stakeholder

- iniziato

- Regione / Stato

- acciaio

- stefan

- step

- strategie

- Rafforza

- forte

- Lotta

- Lottando

- Con successo

- tale

- improvviso

- fornitori

- fornire

- supply chain

- Sfide della catena di fornitura

- Catene di fornitura

- supportato

- Indagine

- Sostenibilità

- sostenibile

- Siria

- sistema

- SISTEMI DI TRATTAMENTO

- Taiwan

- Fai

- preso

- Target

- Task

- task

- team

- tecniche

- tecnologico

- Tecnologie

- Tecnologia

- Tendono

- ringraziare

- che

- Il

- furto

- loro

- Li

- si

- poi

- Strumenti Bowman per analizzare le seguenti finiture:

- di

- cose

- Pensiero

- di parti terze standard

- questo

- quelli

- pensiero

- minacce

- Attraverso

- per tutto

- così

- tempo

- richiede tempo

- volte

- timestamp

- a

- strumenti

- verso

- tracciare

- pista

- commercio

- Trasformazione

- transizione

- Trojan

- prova

- cerca

- TURNO

- Gemelli

- seconda

- tipicamente

- non influenzato

- capire

- e una comprensione reciproca

- Inaspettato

- imprevisto

- riqualificazione

- us

- Impiego

- uso

- utilizzato

- utenti

- usa

- utilizzando

- utilità

- Prezioso

- Informazione preziosa

- APPREZZIAMO

- Valori

- variando

- Velocità

- verticali

- molto

- virtuale

- visibilità

- volumi

- vulnerabilità

- Prima

- Rifiuto

- modi

- we

- sono stati

- Che

- quale

- while

- OMS

- di chi

- perché

- volere

- con

- entro

- senza

- Lavora

- Forza lavoro

- lavoro

- anno

- anni

- ancora

- dare la precedenza

- zefiro