26 janvier 2024

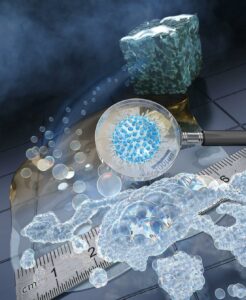

(Actualités Nanowerk) Des chercheurs du MIT ont développé une technique de fabrication additive capable d'imprimer rapidement avec du métal liquide, produisant ainsi des pièces à grande échelle comme des pieds de table et des cadres de chaises en quelques minutes. Leur technique, appelée impression sur métal liquide (LMP), consiste à déposer de l'aluminium fondu le long d'un chemin prédéfini dans un lit de minuscules billes de verre. L'aluminium durcit rapidement pour former une structure 3D.

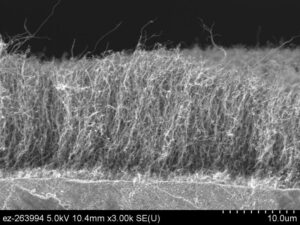

Le processus d'impression sur métal liquide consiste à déposer de l'aluminium fondu le long d'un chemin prédéfini dans un lit de minuscules billes de verre, comme on le voit ici. (Image : Laboratoire d'auto-assemblage du MIT)

Le processus d'impression sur métal liquide consiste à déposer de l'aluminium fondu le long d'un chemin prédéfini dans un lit de minuscules billes de verre, comme on le voit ici. (Image : Laboratoire d'auto-assemblage du MIT)

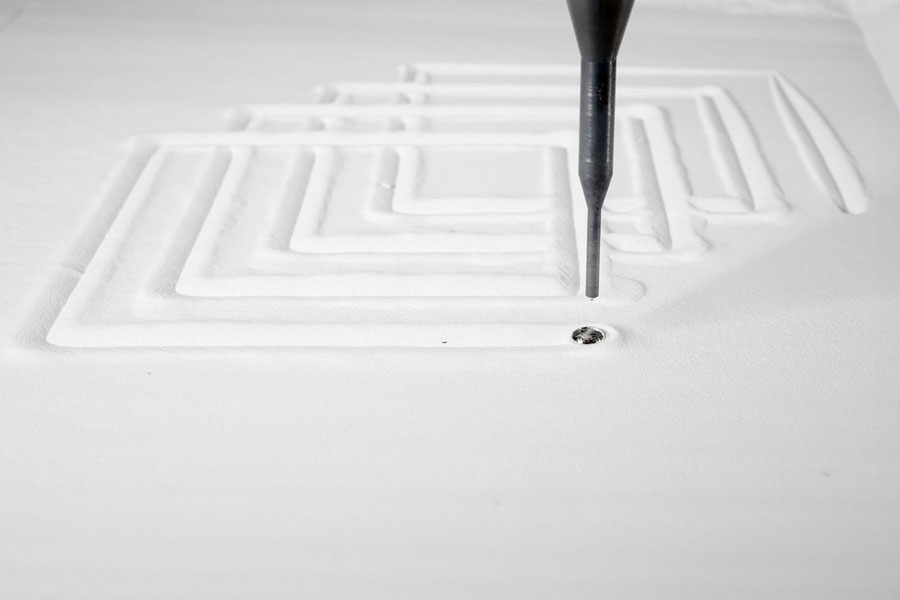

Le procédé LMP peut permettre l'impression de géométries complexes, comme la spirale vue ici. (Image : Laboratoire d'auto-assemblage du MIT)

Le procédé LMP peut permettre l'impression de géométries complexes, comme la spirale vue ici. (Image : Laboratoire d'auto-assemblage du MIT)

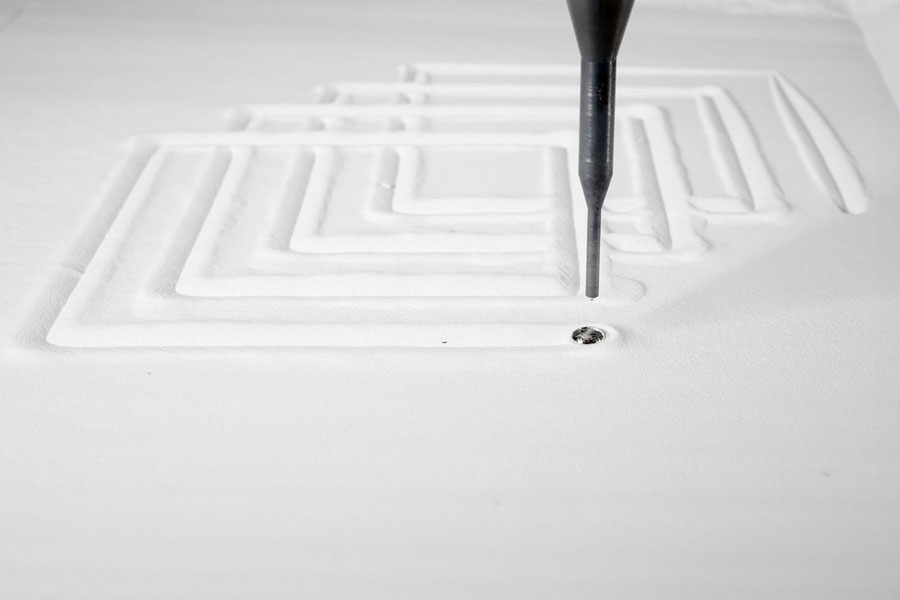

Les chercheurs peuvent ajuster la vitesse d'alimentation du processus d'impression sur métal liquide afin que plus ou moins de matière soit déposée lorsque la buse se déplace, modifiant ainsi la forme de l'objet imprimé. (Image : MIT Self-Assembly Lab) Ils ont utilisé le LMP pour produire rapidement des cadres en aluminium d'épaisseurs variables, suffisamment durables pour résister aux processus d'usinage tels que le fraisage et l'alésage. Ils ont démontré une combinaison de LMP et de ces techniques de post-traitement pour fabriquer des chaises et une table composées de pièces en aluminium à faible résolution et rapidement imprimées et d'autres composants, comme des pièces de bois. À l’avenir, les chercheurs souhaitent continuer à itérer sur la machine afin de pouvoir permettre un chauffage constant dans la buse afin d’empêcher le matériau de coller, et également d’obtenir un meilleur contrôle du flux de matériau en fusion. Mais des diamètres de buses plus grands peuvent conduire à des impressions irrégulières, il reste donc encore des défis techniques à surmonter. « Si nous pouvions faire de cette machine quelque chose que les gens pourraient réellement utiliser pour faire fondre de l’aluminium recyclé et imprimer des pièces, cela changerait la donne dans la fabrication des métaux. À l'heure actuelle, ce n'est pas assez fiable pour faire cela, mais c'est l'objectif », explique Tibbits. "Chez Emeco, nous venons du monde de la fabrication très analogique, donc voir l'impression sur métal liquide créer des géométries nuancées avec le potentiel de pièces entièrement structurelles était vraiment convaincant", explique Jaye Buchbinder, qui dirige le développement commercial de l'entreprise de meubles Emeco et a été pas impliqué dans ce travail. « L'impression sur métal liquide est vraiment à la pointe en termes de capacité à produire des pièces métalliques dans des géométries personnalisées tout en conservant des délais d'exécution rapides que l'on n'obtient normalement pas avec d'autres technologies d'impression ou de formage. Il y a certainement un potentiel pour que la technologie révolutionne la façon dont l’impression et le formage des métaux sont actuellement traités.

Les chercheurs peuvent ajuster la vitesse d'alimentation du processus d'impression sur métal liquide afin que plus ou moins de matière soit déposée lorsque la buse se déplace, modifiant ainsi la forme de l'objet imprimé. (Image : MIT Self-Assembly Lab) Ils ont utilisé le LMP pour produire rapidement des cadres en aluminium d'épaisseurs variables, suffisamment durables pour résister aux processus d'usinage tels que le fraisage et l'alésage. Ils ont démontré une combinaison de LMP et de ces techniques de post-traitement pour fabriquer des chaises et une table composées de pièces en aluminium à faible résolution et rapidement imprimées et d'autres composants, comme des pièces de bois. À l’avenir, les chercheurs souhaitent continuer à itérer sur la machine afin de pouvoir permettre un chauffage constant dans la buse afin d’empêcher le matériau de coller, et également d’obtenir un meilleur contrôle du flux de matériau en fusion. Mais des diamètres de buses plus grands peuvent conduire à des impressions irrégulières, il reste donc encore des défis techniques à surmonter. « Si nous pouvions faire de cette machine quelque chose que les gens pourraient réellement utiliser pour faire fondre de l’aluminium recyclé et imprimer des pièces, cela changerait la donne dans la fabrication des métaux. À l'heure actuelle, ce n'est pas assez fiable pour faire cela, mais c'est l'objectif », explique Tibbits. "Chez Emeco, nous venons du monde de la fabrication très analogique, donc voir l'impression sur métal liquide créer des géométries nuancées avec le potentiel de pièces entièrement structurelles était vraiment convaincant", explique Jaye Buchbinder, qui dirige le développement commercial de l'entreprise de meubles Emeco et a été pas impliqué dans ce travail. « L'impression sur métal liquide est vraiment à la pointe en termes de capacité à produire des pièces métalliques dans des géométries personnalisées tout en conservant des délais d'exécution rapides que l'on n'obtient normalement pas avec d'autres technologies d'impression ou de formage. Il y a certainement un potentiel pour que la technologie révolutionne la façon dont l’impression et le formage des métaux sont actuellement traités.

[Contenu intégré]

Les chercheurs affirment que le LMP est au moins 10 fois plus rapide qu’un processus de fabrication additive métallique comparable, et que la procédure permettant de chauffer et de faire fondre le métal est plus efficace que certaines autres méthodes. La technique sacrifie la résolution au profit de la vitesse et de l’échelle. Bien qu’elle puisse imprimer des composants plus grands que ceux généralement fabriqués avec des techniques additives plus lentes, et à moindre coût, elle ne peut pas atteindre des résolutions élevées. Par exemple, les pièces produites avec LMP conviendraient à certaines applications dans les domaines de l'architecture, de la construction et du design industriel, où les composants de structures plus grandes ne nécessitent souvent pas de détails extrêmement fins. Il pourrait également être utilisé efficacement pour un prototypage rapide avec du métal recyclé ou de la ferraille. Dans une étude récente, les chercheurs ont démontré le procédé en imprimant des cadres et des pièces en aluminium pour tables et chaises suffisamment solides pour résister à l'usinage post-impression. Ils ont montré comment les composants fabriqués avec du LMP pouvaient être combinés avec des processus haute résolution et des matériaux supplémentaires pour créer des meubles fonctionnels. « Il s’agit d’une direction complètement différente dans notre façon de concevoir la fabrication de métaux, qui présente d’énormes avantages. Cela a aussi des inconvénients. Mais la majeure partie de notre monde bâti – les objets qui nous entourent comme les tables, les chaises et les bâtiments – n’a pas besoin d’une résolution extrêmement élevée. La vitesse et l'échelle, ainsi que la répétabilité et la consommation d'énergie, sont toutes des mesures importantes », déclare Skylar Tibbits, professeur agrégé au Département d'architecture et codirecteur du Self-Assembly Lab, et auteur principal d'un article présentant le LMP (« Impression sur métal liquide »; PDF). Tibbits est rejoint dans l'article par l'auteur principal Zain Karsan SM '23, qui est maintenant doctorant à l'ETH Zurich ; ainsi que Kimball Kaiser SM '22 et Jared Laucks, chercheur scientifique et codirecteur de laboratoire. La recherche a été présentée lors de la conférence de l'Association pour la conception assistée par ordinateur en architecture et récemment publiée dans les actes de l'association. Le processus d'impression sur métal liquide consiste à déposer de l'aluminium fondu le long d'un chemin prédéfini dans un lit de minuscules billes de verre, comme on le voit ici. (Image : Laboratoire d'auto-assemblage du MIT)

Le processus d'impression sur métal liquide consiste à déposer de l'aluminium fondu le long d'un chemin prédéfini dans un lit de minuscules billes de verre, comme on le voit ici. (Image : Laboratoire d'auto-assemblage du MIT)

Accélération significative

Une méthode d'impression avec des métaux courante dans la construction et l'architecture, appelée fabrication additive à arc filaire (WAAM), est capable de produire de grandes structures à faible résolution, mais celles-ci peuvent être susceptibles de se fissurer et de se déformer car certaines parties doivent être refondues pendant l'impression. le processus d’impression. Le LMP, quant à lui, maintient le matériau en fusion tout au long du processus, évitant ainsi certains problèmes structurels causés par la refusion. S'appuyant sur les travaux antérieurs du groupe sur l'impression liquide rapide avec du caoutchouc, les chercheurs ont construit une machine qui fait fondre l'aluminium, retient le métal en fusion et le dépose à travers une buse à grande vitesse. Des pièces à grande échelle peuvent être imprimées en quelques secondes seulement, puis l'aluminium fondu refroidit en quelques minutes. « Notre cadence de traitement est très élevée, mais elle est également très difficile à contrôler. C'est un peu comme ouvrir un robinet. Vous avez un grand volume de matière à faire fondre, ce qui prend un certain temps, mais une fois que vous avez fondu, c'est comme ouvrir un robinet. Cela nous permet d'imprimer ces géométries très rapidement », explique Karsan. L'équipe a choisi l'aluminium car il est couramment utilisé dans la construction et peut être recyclé de manière efficace et à moindre coût. Des morceaux d'aluminium de la taille d'une miche de pain sont déposés dans un four électrique, « qui ressemble essentiellement à un grille-pain à grande échelle », ajoute Karsan. Les bobines métalliques à l'intérieur du four chauffent le métal à 700 degrés Celsius, légèrement au-dessus du point de fusion de l'aluminium, à 660 degrés. L'aluminium est maintenu à haute température dans un creuset en graphite, puis le matériau fondu est introduit par gravité via une buse en céramique dans un lit d'impression le long d'un trajet prédéfini. Ils ont constaté que plus la quantité d’aluminium pouvant fondre était importante, plus l’imprimante pouvait aller vite. « L’aluminium en fusion détruira à peu près tout sur son passage. Nous avons commencé avec des buses en acier inoxydable, puis sommes passés au titane avant de finir avec la céramique. Mais même les buses en céramique peuvent se boucher car le chauffage n'est pas toujours entièrement uniforme au niveau de la pointe de la buse », explique Karsan. En injectant le matériau fondu directement dans une substance granulaire, les chercheurs n'ont pas besoin d'imprimer des supports pour maintenir la structure en aluminium au fur et à mesure qu'elle prend forme. Le procédé LMP peut permettre l'impression de géométries complexes, comme la spirale vue ici. (Image : Laboratoire d'auto-assemblage du MIT)

Le procédé LMP peut permettre l'impression de géométries complexes, comme la spirale vue ici. (Image : Laboratoire d'auto-assemblage du MIT)

Perfectionner le processus

Ils ont expérimenté un certain nombre de matériaux pour remplir le lit d'impression, notamment des poudres de graphite et du sel, avant de sélectionner des billes de verre de 100 microns. Les minuscules billes de verre, qui peuvent résister à la température extrêmement élevée de l’aluminium en fusion, agissent comme une suspension neutre permettant au métal de refroidir rapidement. « Les perles de verre sont si fines qu’elles ressemblent à de la soie dans la main. La poudre est si petite qu'elle ne modifie pas vraiment les caractéristiques de la surface de l'objet imprimé », explique Tibbits. La quantité de matériau fondu contenue dans le creuset, la profondeur du lit d'impression ainsi que la taille et la forme de la buse ont les impacts les plus importants sur la géométrie de l'objet final. Par exemple, les parties de l'objet de plus grand diamètre sont imprimées en premier, car la quantité d'aluminium distribuée par la buse diminue à mesure que le creuset se vide. Changer la profondeur de la buse modifie l'épaisseur de la structure métallique. Pour faciliter le processus LMP, les chercheurs ont développé un modèle numérique pour estimer la quantité de matériau qui sera déposée dans le lit d'impression à un moment donné. Étant donné que la buse pénètre dans la poudre de billes de verre, les chercheurs ne peuvent pas observer l'aluminium fondu lors de son dépôt. Ils avaient donc besoin d'un moyen de simuler ce qui devrait se passer à certains moments du processus d'impression, explique Tibbits. Les chercheurs peuvent ajuster la vitesse d'alimentation du processus d'impression sur métal liquide afin que plus ou moins de matière soit déposée lorsque la buse se déplace, modifiant ainsi la forme de l'objet imprimé. (Image : MIT Self-Assembly Lab) Ils ont utilisé le LMP pour produire rapidement des cadres en aluminium d'épaisseurs variables, suffisamment durables pour résister aux processus d'usinage tels que le fraisage et l'alésage. Ils ont démontré une combinaison de LMP et de ces techniques de post-traitement pour fabriquer des chaises et une table composées de pièces en aluminium à faible résolution et rapidement imprimées et d'autres composants, comme des pièces de bois. À l’avenir, les chercheurs souhaitent continuer à itérer sur la machine afin de pouvoir permettre un chauffage constant dans la buse afin d’empêcher le matériau de coller, et également d’obtenir un meilleur contrôle du flux de matériau en fusion. Mais des diamètres de buses plus grands peuvent conduire à des impressions irrégulières, il reste donc encore des défis techniques à surmonter. « Si nous pouvions faire de cette machine quelque chose que les gens pourraient réellement utiliser pour faire fondre de l’aluminium recyclé et imprimer des pièces, cela changerait la donne dans la fabrication des métaux. À l'heure actuelle, ce n'est pas assez fiable pour faire cela, mais c'est l'objectif », explique Tibbits. "Chez Emeco, nous venons du monde de la fabrication très analogique, donc voir l'impression sur métal liquide créer des géométries nuancées avec le potentiel de pièces entièrement structurelles était vraiment convaincant", explique Jaye Buchbinder, qui dirige le développement commercial de l'entreprise de meubles Emeco et a été pas impliqué dans ce travail. « L'impression sur métal liquide est vraiment à la pointe en termes de capacité à produire des pièces métalliques dans des géométries personnalisées tout en conservant des délais d'exécution rapides que l'on n'obtient normalement pas avec d'autres technologies d'impression ou de formage. Il y a certainement un potentiel pour que la technologie révolutionne la façon dont l’impression et le formage des métaux sont actuellement traités.

Les chercheurs peuvent ajuster la vitesse d'alimentation du processus d'impression sur métal liquide afin que plus ou moins de matière soit déposée lorsque la buse se déplace, modifiant ainsi la forme de l'objet imprimé. (Image : MIT Self-Assembly Lab) Ils ont utilisé le LMP pour produire rapidement des cadres en aluminium d'épaisseurs variables, suffisamment durables pour résister aux processus d'usinage tels que le fraisage et l'alésage. Ils ont démontré une combinaison de LMP et de ces techniques de post-traitement pour fabriquer des chaises et une table composées de pièces en aluminium à faible résolution et rapidement imprimées et d'autres composants, comme des pièces de bois. À l’avenir, les chercheurs souhaitent continuer à itérer sur la machine afin de pouvoir permettre un chauffage constant dans la buse afin d’empêcher le matériau de coller, et également d’obtenir un meilleur contrôle du flux de matériau en fusion. Mais des diamètres de buses plus grands peuvent conduire à des impressions irrégulières, il reste donc encore des défis techniques à surmonter. « Si nous pouvions faire de cette machine quelque chose que les gens pourraient réellement utiliser pour faire fondre de l’aluminium recyclé et imprimer des pièces, cela changerait la donne dans la fabrication des métaux. À l'heure actuelle, ce n'est pas assez fiable pour faire cela, mais c'est l'objectif », explique Tibbits. "Chez Emeco, nous venons du monde de la fabrication très analogique, donc voir l'impression sur métal liquide créer des géométries nuancées avec le potentiel de pièces entièrement structurelles était vraiment convaincant", explique Jaye Buchbinder, qui dirige le développement commercial de l'entreprise de meubles Emeco et a été pas impliqué dans ce travail. « L'impression sur métal liquide est vraiment à la pointe en termes de capacité à produire des pièces métalliques dans des géométries personnalisées tout en conservant des délais d'exécution rapides que l'on n'obtient normalement pas avec d'autres technologies d'impression ou de formage. Il y a certainement un potentiel pour que la technologie révolutionne la façon dont l’impression et le formage des métaux sont actuellement traités.

- Contenu propulsé par le référencement et distribution de relations publiques. Soyez amplifié aujourd'hui.

- PlatoData.Network Ai générative verticale. Autonomisez-vous. Accéder ici.

- PlatoAiStream. Intelligence Web3. Connaissance Amplifiée. Accéder ici.

- PlatonESG. Carbone, Technologie propre, Énergie, Environnement, Solaire, La gestion des déchets. Accéder ici.

- PlatoHealth. Veille biotechnologique et essais cliniques. Accéder ici.

- La source: https://www.nanowerk.com/news2/gadget/newsid=64521.php

- :possède

- :est

- :ne pas

- :où

- $UP

- 10

- 12

- 26

- 3d

- Impression 3D

- 7

- 700

- 8

- 9

- a

- capacité

- Capable

- A Propos

- au dessus de

- atteindre

- Agis

- actually

- Supplémentaire

- additif

- Fabrication Additive

- Ajoute

- régler

- avantages

- Aide

- Tous

- le long de

- aussi

- toujours

- montant

- an

- ainsi que

- applications

- Arc

- architecture

- SONT

- autour

- AS

- Associé(e)

- Association

- At

- auteur

- en évitant

- En gros

- BE

- car

- before

- Améliorée

- Big

- Le plus grand

- Forage

- dans le pain

- construit

- la performance des entreprises

- Développement des affaires

- mais

- by

- appelé

- CAN

- ne peut pas

- causé

- Celsius

- Canaux centraux

- certaines

- Président

- globaux

- Change

- en changeant

- caractéristiques

- choisir

- combinaison

- combiné

- comment

- Commun

- communément

- Société

- comparable

- irrésistible

- complètement

- complexe

- composants électriques

- composé

- ordinateur

- Congrès

- cohérent

- construction

- consommation

- contenu

- des bactéries

- Freddi

- Prix

- pourriez

- fissuration

- engendrent

- La création

- Lecture

- Customiser

- Date

- certainement, vraiment, définitivement

- démontrer

- démontré

- Département

- déposé

- Cautions

- profondeur

- Conception

- détruire

- détails

- développé

- Développement

- différent

- difficile

- direction

- directement

- do

- Ne fait pas

- Ne pas

- down

- inconvénients

- dessin

- pendant

- de manière efficace

- efficace

- efficacement

- Électrique

- intégré

- permettre

- permet

- terminé

- énergie

- Consommation d'énergie

- assez

- entièrement

- estimation

- ETH

- ETH Zurich

- Pourtant, la

- peut

- Explique

- extrêmement

- plus rapide

- robinet

- ressentir

- few

- remplir

- finale

- fin

- Prénom

- flux

- Pour

- Avant

- trouvé

- De

- d’étiquettes électroniques entièrement

- fonctionnel

- changeur de jeu

- géométrie

- obtenez

- donné

- en verre.

- Go

- objectif

- aller

- granulaire

- Groupes

- main

- Vous avez

- Tenue

- ici

- Haute

- haute résolution

- appuyez en continu

- détient

- Comment

- HTTPS

- majeur

- image

- Impacts

- important

- in

- Dans d'autres

- Y compris

- industriel

- à l'intérieur

- instance

- développement

- Découvrez le tout nouveau

- impliqué

- implique

- vous aider à faire face aux problèmes qui vous perturbent

- IT

- SES

- rejoint

- jpg

- juste

- XNUMX éléments à

- laboratoire

- gros

- grande échelle

- plus importantes

- conduire

- Conduit

- au

- jambes

- moins

- comme

- Gamme

- Liquide

- baisser

- click

- LES PLANTES

- le maintien

- a prendre une

- fabrication

- Matériel

- matières premières.

- Matière

- Métal

- Métaux

- méthode

- méthodes

- Métrique

- Milieu

- minutes

- MIT

- modèle

- PLUS

- plus efficace

- (en fait, presque toutes)

- déménagé

- se déplace

- en mouvement

- must

- Besoin

- nécessaire

- Neutri

- normalement

- maintenant

- nuance

- nombre

- objet

- of

- de rabais

- souvent

- on

- une fois

- ONE

- ouverture

- or

- Autre

- nos

- plus de

- Overcome

- Papier

- les pièces

- chemin

- Personnes

- phd

- pièces

- Platon

- Intelligence des données Platon

- PlatonDonnées

- joueur

- Point

- des notes bonus

- post-traitement

- défaillances

- prédéfini

- présenté

- empêcher

- précédent

- Imprimé

- impression

- impressions

- procédure

- Procédures

- processus

- les process

- produire

- Produit

- produire

- Professeur

- prototypage

- publié

- pousse

- Rapide

- vite.

- Nos tests de diagnostic produisent des résultats rapides et précis sans nécessiter d'équipement de laboratoire complexe et coûteux,

- rapidement

- Tarif

- vraiment

- récent

- récemment

- recyclé

- fiable

- exigent

- un article

- chercheurs

- Résolution

- révolutionner

- bon

- le caoutchouc

- sacrifier

- sel

- dire

- dit

- Escaliers intérieurs

- Scientifique

- secondes

- voir

- vu

- la sélection

- supérieur

- plusieurs

- Forme

- devrait

- montré

- soie

- depuis

- Taille

- petit

- So

- quelques

- quelque chose

- vitesse

- vitesses

- Acier

- j'ai commencé

- acier

- collage

- Encore

- STRONG

- de construction

- structure

- structures

- Étudiant

- Étude

- substance

- convient

- Les soutiens

- Surface

- sensible

- suspension

- table

- prend

- Exploiter

- équipe

- Technique

- technique

- techniques

- Les technologies

- Technologie

- conditions

- que

- qui

- La

- le monde

- leur

- puis

- Là.

- Ces

- l'ont

- des choses

- penser

- this

- ceux

- Avec

- tout au long de

- fiable

- fois

- pointe

- Titane

- à

- trop

- typiquement

- us

- utilisé

- d'utiliser

- utilisé

- variable

- très

- Vidéo

- le volume

- marche

- souhaitez

- était

- Montres

- Façon..

- we

- WELL

- ont été

- Quoi

- qui

- tout en

- WHO

- sera

- fil

- comprenant

- du bois.

- activités principales

- world

- pourra

- you

- Votre

- Youtube

- zéphyrnet

- Zurich