حکاکی پلاسما شاید ضروری ترین فرآیند در تولید نیمه هادی ها و احتمالاً پیچیده ترین عملیات فاب در کنار فوتولیتوگرافی باشد. تقریباً نیمی از تمام مراحل فاب برای انجام کار خود به یک پلاسما، یک گاز یونیزه پرانرژی متکی هستند.

علیرغم کاهش مداوم سلول های ترانزیستور و حافظه، مهندسان همچنان به ارائه فرآیندهای اچ قابل اعتماد ادامه می دهند.

توماس باندور، معاون شرکت برای ارائه راه حلهای تجهیزات مورد نیاز، میگوید: «برای ایجاد پایدار تراشههایی با دقت در مقیاس نانو و ساختار هزینه مناسب، سازندگان تجهیزات ساخت ویفر باید مرزهای فیزیک پلاسما، مهندسی مواد و علم دادهها را پشت سر بگذارند.» بازاریابی گروه محصول اچ در تحقیقات لام. این در هیچ کجا به اندازه حکاکی پلاسما مشهود نیست، که دست در دست لیتوگرافی برای ایجاد ویژگی های دقیق و قابل تکرار روی ویفرها کار می کند.

این گزارش مراحل کلیدی اچ را در NAND سه بعدی، DRAM، FETهای نانوصفحه، و اتصالات، با نگاهی رو به جلو به دستگاههای دوبعدی و پردازشهای کمهزینه بررسی میکند. این صنعت همچنین به دنبال شیمی های اچینگ پایدارتر برای کاهش CO معادل است2 انتشار گازهای گلخانه ای آن

برای بسیاری از سازندگان ابزار، مدلسازی فرآیند نقشی اساسی در توسعه فرآیند اچ دارد. هدف کوتاه کردن زمان عرضه به بازار و در عین حال کاهش هزینه های ویفر و ماسک است.

بارت فینچ، مدیر ارشد بازاریابی در Lam Research گفت: «بهینهسازی فرآیند Etch در برخی از پیچیدهترین مراحل ممکن است یک سال یا بیشتر طول بکشد. ما اخیراً برخی از کار شبیهسازی فرآیند را در سه هفته تکمیل کردیم که انتظار میرفت با استفاده از آزمایش و توسعه مبتنی بر سیلیکون، سه ماه طول بکشد.»

این می تواند صدها هزار یا حتی میلیون ها دلار باشد، فقط برای هزینه ماسک و ویفر برای سازنده دستگاه.

اصول اچینگ

فرآیند اچ با لیتوگرافی دست به دست می شود. اچ کردن معمولاً با رسوب یک فیلم (با اپیتاکسی، رسوب شیمیایی یا فیزیکی بخار و غیره) انجام می شود. به طور معمول، الف CVD فیلم پوشیده شده است مقاوم در برابر نور و سپس از طریق یک الگو در معرض مشبک (ماسک) با استفاده از لیتوگرافی نوری (248 نانومتر یا 193 نانومتر UV، 13.5 نانومتر EUV). مقاومت در برابر توسعه سپس الگو را آشکار می کند. در یک محفظه اچ پلاسما ویفر، معمولاً مواد شیمیایی و یونهای اچکننده، فیلم CVD را که در آن مقاومت نوری وجود ندارد، بمباران میکنند و حذف میکنند. پس از اچ، در برابر خاکستر شدن مقاومت کنید، تمیز کردن شیمیایی مرطوب، و/یا اچ مرطوب باقیمانده ها را از بین ببرید.

فرآیندهای اچ پلاسما را می توان تقریباً به عنوان اچ دی الکتریک، سیلیکون یا رسانا دسته بندی کرد. دی الکتریک ها مانند دی اکسید سیلیکون و نیترید سیلیکون بهتر است با استفاده از گازهای فلوئوردار حک شوند در حالی که لایه های سیلیکون و فلز بهترین واکنش را با مواد شیمیایی کلر نشان می دهند. اساساً سه حالت اچ خشک وجود دارد - اچ یون واکنشی، اچ پلاسما و اچ کندوپاش (پرتو یون). فرآیندهای اچینگ همه در مورد فعل و انفعالات پیچیده بین واکنش دهنده های شیمیایی، پلاسما و مواد ویفر هستند. هنگامی که بایاس RF به یک گاز واکنشی اعمال میشود، الکترونها و یونهای دارای بار مثبت، ویفر را بمباران میکنند تا به صورت فیزیکی مواد را حذف کنند (اچ کردن) در حالی که گونههای شیمیایی و رادیکالهای آزاد با مواد در معرض واکنش واکنش میدهند تا محصولات فرعی تشکیل دهند. اچینگ می تواند همسانگرد (واکنش به طور مساوی عمودی و افقی)، ناهمسانگرد (فقط عمودی) یا جایی در بین باشد.

شکل 1: انتقال از finFET به GAA الزامات حیاتی اچ انتخابی ایزوتروپیک را ایجاد می کند. منبع: Lam Research

متریک هایی که مهندسان اچ بیشتر به آن اهمیت می دهند عبارتند از نرخ اچ، کنترل پروفیل، یکنواختی (در سراسر ویفر)، و انتخاب اچ، زیرا این موارد بر بازده و بهره وری تأثیر می گذارند. انتخاب پذیری اچ صرفاً نسبت حذف ماده ای است که می خواهید حکاکی کنید نسبت به لایه زیرین آن - به عنوان مثال، SiO2 روی سیلیکون در حین اچ کردن، حذف نشدن بیش از حد مقاومت نوری نیز مفید است. اما زمانی که چنین است، اغلب الگو قبل از اینکه به لایه زیرین منتقل شود، به یک ماسک سخت (دی اکسید سیلیکون، نیترید سیلیکون، SiOC، TiN) منتقل می شود.

مشخصات انتخابی از 2:1 تا 1,000:1 (اچ بسیار انتخابی) متفاوت است. با هر نود جدید، این مشخصات سخت تر می شوند. فیلیپ بزارد، مهندس تحقیق و توسعه اچ خشک در گفت: «با NA EUV بالا که در طی چهار سال آینده جایگزین EUV معمولی میشود، فوکوس بسیار کمتر است، بنابراین دیگر نمیتوانید مقاومت نوری ضخیم را در معرض دید قرار دهید - و منظور من ضخیم 30 نانومتر است. imec اما همچنان باید همان ضخامت لایه زیر را الگو برداری کنید. بنابراین اکنون شما درخواست گزینش پذیری بسیار بالاتری دارید به این معنا که به جای 2:1 باید به 10:1 برسیم که یک بهبود ناگهانی انتخابی 4 برابری به 5 برابری است.

از اثبات مفهوم (POC) تا تولید با حجم بالا (HVM)

بزارد سه مرحله از توسعه فرآیند اچ را شرح می دهد:

- تعیین اینکه چه اچر، گازها، لایه های کمکی و غیره برای انجام اچ مورد نیاز است.

- نشان دادن عملکرد در حذف کامل فیلم با مشخصات با یکنواختی فرآیند در یک ویفر و

- تعیین چگونگی تکرار فرآیند در هزاران ویفر در HVM با بازده بالا و رانش کم.

به طور معمول، مهندسان ماهر اچ و یکپارچه سازی دو مرحله اول توسعه را مدیریت می کنند. مرحله سوم ممکن است دوباره از تخصص مهندسی استفاده کند، اما یادگیری ماشین می تواند کمک کند.

او گفت: «یادگیری ماشین و تحلیل داده ها به طور کلی تنها در مرحله سوم مفید است. این بسیار قدرتمند است زیرا به تعداد زیادی داده دسترسی دارد و میتواند میلیونها چیز کوچک و ساده را که همه در حال تعامل هستند، معنا کند. بنابراین برای مغز انسان تلاش برای کشف این موضوع بسیار سخت است، اما برای یک برنامه کامپیوتری قابل کنترل تر است. اما در مواردی که شما یک برنامه جدید دارید، مطالب جدیدی در حال حکاکی یا یکپارچگی جدید دارید، هیچ پیشرفتی نسبت به انسان نشان نمیدهد.»

استفاده از ML همچنین به هزینه تولید مربوط می شود زیرا هزاران ویفر در فاز سه استفاده می شود - حداقل یک مرتبه بزرگتر از استفاده در فازهای یک و دو.

بارت فینچ، مدیر ارشد گروه محصولات Etch در Lam Research، مسیریابی فرآیند جدید را به عنوان گرفتن اثبات مفهوم از جریان اسمی فرآیند و طرحبندی و توسعه یک یا چند دستگاه کار بر روی ویفر توصیف میکند. این POC سپس به یک تیم توسعه محصول در کارخانه منتقل می شود تا فرآیند را افزایش دهد و بازده را بهبود بخشد.

فینچ گفت: «میزان کار مورد نیاز برای تبدیل یک اثبات مفهومی اسمی به یک محصول بازدهی قابل دوام اغلب دستکم گرفته میشود و این شکاف بزرگی را برای سودآوری ایجاد میکند. «مدلسازی پنجره فرآیند به دنبال این است که این شکاف را با معرفی تغییرات fab در مراحل اولیه مسیریابی تحقیق و توسعه ببندد.» او پیشنهاد میکند که DOEهای مجازی و تحلیل مبتنی بر مونت کارلو در تعدادی از پارامترهای فرآیند، یک POC را با شبیهسازی تنوع مورد انتظار آزمایش میکنند.

مدلسازی پنجره فرآیند میتواند به این سؤال پاسخ دهد که چه CD یا سطحی از تنوع را باید حفظ کنم تا به حداقل عملکرد و بازده دستگاه برسم؟ ما تستهای پنجره فرآیند مجازی را با بیش از 1 میلیون ویفر مجازی در چند روز تکمیل کردهایم که انجام آن در زندگی واقعی غیرممکن است.

پارامترهای متعدد بر نرخ اچ، مشخصات و گزینش پذیری تأثیر می گذارند. یکی از موارد کلیدی دما است. «تاثیر اثرات حرارتی در پردازش اچ توسط مشتریان ما مشاهده می شود زیرا آنها نرخ اچ، گزینش ها و پروفایل های اچ را کنترل می کنند. بنجامین وینسنت، مدیر ارشد فرآیند نیمه هادی و مهندسی یکپارچه سازی در Lam Research، گفت: همه این پارامترها می توانند بر عملکرد دستگاه و بهره وری عالی تأثیر بگذارند. او معتقد است که شبیه سازی ممکن است به ویژه زمانی مفید باشد که یک مرحله فرآیند دارای تنظیمات ممکن چندگانه باشد (فضای فرآیند بزرگ است)، یا جایی که نتایج پایین دستی از مرحله بسیار غیرقابل پیش بینی باشد.

الکس گورموش، مدیر بازاریابی محصول در Esgee Technologies، میگوید: «فرایند اچ به دمای سطح ویفر بستگی دارد که به شارهای حرارتی متعددی از جمله هدایت حرارتی، انرژیهای ضربهای یون، واکنشهای سطحی، و شارهای حرارتی تابشی پلاسما بستگی دارد. شرکت تحقیقاتی لام. در نتیجه، مدلهای پلاسما باید تمام این ویژگیهای فیزیکی را برای نمایش دقیق تغییرات دما در سطح ویفر در خود جای دهند. نرمافزار شبیهسازی فرآیند میتواند طیف وسیعی از ویژگیهای اچ را مدلسازی کند و به ما این امکان را میدهد که سریعتر نتیجه اچ بهتری داشته باشیم و توانایی مشتری برای افزایش تولید یا بهینهسازی بازده را تسریع کنیم.

زمان بندی دقیق فرآیند اچ

با هندسههای محکمتر و لایههای نازکتر، نیاز به تعادل نرخ اچ با کنترل عالی بر سایر پارامترهای عملیاتی وجود دارد.

فینچ گفت: با کاهش قوانین طراحی، بسیاری از فرآیندهای اچ به مراحل بسیار سریع فرآیند اچ پلاسما میروند که نیازمند کنترل بسیار دقیق همه ورودیهای واکنش است: قدرت، فشار، شیمی و دما. رفتار پالسی برای ایجاد یک نسبت خاص یون به خنثی، سپس حذف محصولات جانبی. "مدل سازی پیشرفته چنین شرایطی برای فعال کردن مقیاس بیشتر دستگاه بسیار مهم است."

سازندگان سیستمهای اچینگ مدتی است که از نرمافزار مدلسازی برای سرعت بخشیدن به توسعه گره بعدی یا بازده رمپ استفاده میکنند. با توجه به پیچیدگی محض این فرآیند و همه متغیرهای آن، تعجبی ندارد.

فینچ میگوید: «به سادگی زمان کافی یا ویفرهای کافی برای اجرای تمام آزمایشهای فرآیند ممکن در هنگام توسعه فناوریهای گره بعدی وجود ندارد. «تعداد ترکیبهای تنظیم تجهیزات اچ میتواند به میلیونها یا حتی میلیاردها برسد، و توسعه ویفر نیروی brute force با استفاده از همه امکانات فرآیند به سادگی غیرممکن است.»

البته همه مدل های خوب روی تراشه های واقعی تایید می شوند. فینچ میگوید: «یک مدل دقیق باید پیشبینیکننده باشد و باید مشکل هدفمندی را که کاربر میخواهد حل کند، حل کند. هر بار که یک فرآیند یا تغییر طراحی بر اساس کار شبیهسازی توصیه میشود، دادههای fab واقعی باید نتایج توصیه را منعکس کند. در مورد ما، ما توانستهایم با استفاده از نتایج مبتنی بر مدل، تأثیر تغییرات فرآیند را بهطور دقیق پیشبینی کنیم و به سرعت مشکلات دشوار فرآیند و توسعه فناوری را حل کنیم.»

تامین کنندگان ابزار همچنین در حال کار بر روی فرآیندهای اچ پیشرفته برای ادغام بیشتر خطوط و تبدیل آنچه که زمانی یک فرآیند سطح دو ماسک بود (دو مرحله لیتوگرافی) را به یک مرحله برای ساده سازی فرآیند و کاهش هزینه تبدیل می کنند.

بزارد می گوید: «به جای تطبیق سخت افزارهای موجود برای تجهیز بیشتر چاقوی ارتش سوئیس، شرکت ها فناوری هایی را معرفی می کنند که مخصوص کاربرد هستند، مانند سیستم های جدید برای رسیدگی به مسائل سر به سر. هدف این است که دو خط روبهرو به هم نزدیکتر کنیم، که در حال حاضر شامل یک مرحله الگوبرداری خط و به دنبال آن یک ماسک برش است. «آنچه Applied Materials و دیگران معرفی میکنند راهی برای حکاکی مستقیم در جهت افقی است.» چنین فرآیندهایی همچنین می توانند از طریق سوراخ ها گسترده شوند.

مراحل اچ برای FET های نانوصفحه

حیاتی ترین مراحل اچ در نانو ورق جریان های فرآیند شامل اچ گیت ساختگی، اچ ستون ناهمسانگرد، اچ فاصله دهنده همسانگرد و مرحله انتشار کانال است. [1] حکاکی پروفیل از طریق لایه های متناوب سیلیکون و SiGe ناهمسانگرد است و از شیمی فلوئوردار استفاده می کند. اچ فضای داخلی (تورفتگی) و مرحله انتشار کانال برای حذف SiGe با تلفات سیلیکونی بسیار کم بهینه شده است.

مرحله انتشار کانال بسیار مهم است. بزارد گفت: انتشار نانوصفحات گزینش پذیری بسیار بالایی را می طلبد. اکثر نانوصفحات سیلیکون و سپس سیلیکون ژرمانیوم و سیلیکون هستند. شما لایههای متناوب دارید و باید یکی را بدون تغییر در دیگری حذف کنید.» برخی از نشریات انجام یک اچ SiGe چند مرحله ای را برای کاهش تنش به ساختار ناشی از یک مرحله اچ مورد بحث قرار داده اند.

بعدی در این فرآیند، تشکیل مخاطبین خود تراز است. «در اینجا چیزی که ما میخواهیم انجام دهیم این است که اساساً دی اکسید سیلیکون را حکاکی کنیم و نیترید سیلیکون را لمس نکنیم یا در آن فرو نکنیم. بزارد گفت: مشخصات کنونی، فرض کنید، 3 نانومتر شکاف است، اما مردم درخواست تلفات صفر دارند. "در این مورد ما حتی از کلمه انتخابی استفاده نمی کنیم. ما فقط در مورد تعطیلی صحبت می کنیم - و در آن استراحت صفر.

3D NAND

برای 3D NAND فلش، تعداد لایه ها همچنان به رشد خود ادامه می دهد و نیاز به پذیرش چندین لایه انباشته شده در آینده را ایجاب می کند و در نهایت رشته های عمودی دستگاه های انباشته را ایجاد می کند. رابرت کلارک، یکی از اعضای ارشد کادر فنی، گفت: «همچنین، با افزایش تعداد لایهها به منظور ادامه افزایش تراکم بیت، انگیزه زیادی برای مقیاسبندی خط کلمه یا گام عمودی/Z لایهها وجود دارد. مدیر فناوری در تلفن. از منظر فرآیند، فرآیندهای اچ و رسوب به بهبود مستمر نیاز دارند تا نسبتهای تصویری بالاتر را در ابعاد بحرانی کوچکتر که مقیاسبندی مداوم نیاز دارد، تطبیق دهد.

کلارک تغییرات آینده را توضیح داد. با نگاهی به گرههای پیشرفته دستگاههای تله بار با لایههای متعدد، مهندسی پشتههای دروازه برای دستیابی به طول دروازههای کوتاهتر، سطوح بیشتر در هر سلول، و کارایی برنامهریزی بهبود یافته مورد نیاز است - به طور بالقوه از طریق استفاده از مواد با کیفیت بالا. احتمالاً در آینده نیز به کانالهای رسانایی بالاتر برای جایگزینی کانالهای poly-Si نیاز خواهد بود.»

یکی از مهمترین اچها در NAND سه بعدی شامل حکاکی عمیق حفرههای حدود 3 نانومتری از طریق پشتههای اکسید نیترید چندلایه (100+ لایه) است که میتواند تا عمق 200 میکرومتر باشد. بزارد از Imec گفت که این مرحله اچ بسیار گران است.

او گفت: «ما یک پدیده فیزیکی داریم که به نام اثر شارژ دیفرانسیل رخ می دهد. در پلاسما ما الکترونها، یونها و گونههای خنثی داریم که خیلی چیزها را سادهسازی میکنند. الکترون ها در هر جهت حرکت می کنند، اما یون ها عمود بر سطح شتاب می گیرند. بنابراین شما دارای بار مثبت در پایین سوراخ و بارهای منفی در بالا هستید و میدان الکتریکی دریافت می کنید که سعی در دفع یون های ورودی دارد.

در نتیجه، سطوح توان بالایی برای حکاکی کامل ترانشه مورد نیاز است. او گفت: «ما در تلاش هستیم 30 تا 50 گیگاوات برق را بدون قوس الکتریکی حفظ کنیم، بنابراین چاک باید به خوبی صیقل داده شود و به خوبی ساخته شود.

اچهای عمیق همچنین باعث ایجاد تنشهایی میشوند که باید به حداقل برسند، به ویژه به این دلیل که ساخت NAND چند لایه متعاقباً به نازک شدن ویفر، تراز دقیق و پیوند هیبریدی به لایه بعدی نیاز دارد.

سایر فرآیندها

همه تراشهسازان تراشههای پیشرفتهای تولید نمیکنند که نیاز به لیتوگرافی EUV دارند. بسیاری از کارخانهها در حال گسترش فرآیندهای 193 نانومتری لیتو و اچ هستند.

برایان ویلبر، مدیر تنوع محصولات نیمه هادی در می گوید: "ما یک ماده SOC با دمای بالا داریم که اخیراً شروع به معرفی آن کرده ایم، که قابلیت الگوبرداری خود را افزایش می دهد و می تواند در دمای بالاتر مقاومت کند، چه به عنوان لایه زیرین لایه CVD یا ماسک استفاده شود." علم آبجو.

BEOL برای محکمترین خطوط فلزی، انتظار میرود که یک انتقال چشمگیر از طرحهای ادغام دوگانه دمشق به رسوب کاهشی و حکاکی اتصالات غیر از مس انجام شود. در اینجا، دو فلز - روتنیوم و مولیبدن - به طور کامل توسعه یافته اند. با این حال، مولیبدن به احتمال زیاد در طول اچ اکسید می شود، و آن را با طرح های دوتایی دمشق سازگارتر می کند. روتنیم یک فلز نجیب است، بنابراین مشکلات خوردگی مشابهی ندارد، اما هزینه بیشتری دارد.

ساختارهای دستگاه نیز در حال عدم تحمل هستند خطاهای قرار دادن لبه. به گفته کلارک TEL، طرحهای جدیدی برای خود تراز از لایه به لایه و بین vias و خطوط مورد نیاز خواهد بود. اولین پیادهسازیها احتمالاً برای مواردی مانند خطوط کلمه مدفون در DRAM و لایههای فلزی MOL کوچک برای منطقی است که در آن نیاز به پایداری حرارتی بالاتر و همچنین مقاومت کمتر یا فلزات بدون آستر وجود دارد.

تحولات نسل بعدی

در درازمدت، صنعت در حالت ایدهآل به فرآیندهای پشتیبان با بودجه کمتر حرارتی (نزدیک به 300 درجه سانتیگراد از 400 درجه سانتیگراد) تبدیل میشود تا دستگاهها را در لایههای اتصال پشتیبان ادغام کند.

کلارک TEL گفت: "صنعت نیاز واقعی به شروع ساخت دستگاه ها در لایه های بیشتری دارد." این بدان معناست که ما به دستگاههای حافظه و منطق ساخته شده در BEOL با بودجه حرارتی BEOL نیاز داریم.

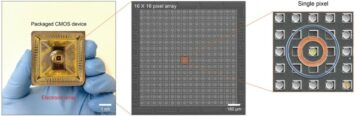

تاکنون، دستگاه هایی که با استفاده از اکسیدهای نیمه هادی ساخته شده اند، امیدوارکننده به نظر می رسند، هم برای ادغام دستگاه های حافظه در یک جریان منطقی BEOL، و هم برای ساخت آرایه های CMOS در بالای آرایه حافظه در DRAM.

تغییر اساسی دیگر شامل ادغام مواد دو بعدی است که خانه های تحقیقاتی و سازندگان تراشه پیشرو در حال آزمایش آن هستند. فرآیندهای اچ برای موادی مانند دی سولفید تنگستن یا دی سولفید مولیبدن در نظر گرفته شده است. این فیلمها از یک لایه تکلایه از مواد تشکیل شدهاند، بنابراین توسعه فرآیندهای عالی برای ادغام آنها بسیار چالش برانگیز است.

پایداری

تراشه سازان و تامین کنندگان مواد به دنبال شیمی های جایگزین برای کاهش انتشار کربن هستند. در اچینگ، مقصر اصلی گازهای فلوئور دار با پتانسیل بالا برای گرمایش جهانی هستند.

بیزارد از imec گفت: «دلیلی که شما PFOS (اسید سولفونیک پرفلوروکتان) دارید که مشکل ساز است، این است که مولکول بسیار پایدار است. واکنشهای نور یا شیمیایی در جو برای تجزیه آن کافی نیست.»

او گفت تعدادی از مخلوط های گازی جایگزین با محتوای اکسیژن بالاتر به راحتی تفکیک می شوند و GWP کمتری دارند. با این حال، هر نامزدی برای شروع باید عملکردی به همان اندازه خوب یا حتی بالاتر ارائه دهد.

اما پایداری به ویژه یک چالش حکاکی یا رسوب گذاری نیست. این یک چالش صنعت جامع از لیتوگرافی تا بسته بندی است، جایی که تأثیر یک ماده جدید بر کل پردازش دستگاه تأثیر می گذارد.

ارجاع

1. کی دربی شایر، "تفاوت ترانزیستورهای نسل بعدی"، مهندسی نیمه هادی، 20 اکتبر 2022.

اخبار مرتبط

Etch بسیار انتخابی برای تراشه های نسل بعدی عرضه می شود

ساخت ساختارهای سه بعدی به کنترل سطح اتمی آنچه که حذف می شود و آنچه روی ویفر می ماند نیاز دارد.

- محتوای مبتنی بر SEO و توزیع روابط عمومی. امروز تقویت شوید.

- PlatoAiStream. Web3 Data Intelligence دانش تقویت شده دسترسی به اینجا.

- ضرب کردن آینده با آدرین اشلی. دسترسی به اینجا.

- خرید و فروش سهام در شرکت های PRE-IPO با PREIPO®. دسترسی به اینجا.

- منبع: https://semiengineering.com/etch-processes-push-toward-higher-selectivity-cost-control/

- : دارد

- :است

- :نه

- :جایی که

- $UP

- 000

- 1

- 10

- 13

- 20

- 2022

- 2D

- مواد سه بعدی

- 30

- 3d

- 50

- a

- توانایی

- قادر

- درباره ما

- شتاب دادن

- تسریع شد

- دسترسی

- تطبیق

- انجام دادن

- مطابق

- دقیق

- به درستی

- در میان

- واقعی

- نشانی

- اتخاذ

- پیشرفته

- با صرفه

- اثر

- از نو

- هدف

- الکس

- معرفی

- اجازه دادن

- قبلا

- همچنین

- جایگزین

- مقدار

- an

- تحلیل

- و

- دیگر

- پاسخ

- هر

- ظاهر شدن

- کاربرد

- برنامه خاص

- اعمال می شود

- هستند

- ارتش

- صف

- AS

- ظاهر

- همکاری

- At

- جو

- خواص

- دور

- بازگشت پایان

- برج میزان

- مستقر

- اساسا

- BE

- پرتو

- زیرا

- تبدیل شدن به

- بوده

- قبل از

- شروع

- بودن

- در زیر

- بنیامین

- بهترین

- بهتر

- میان

- تعصب

- بزرگ

- میلیاردها

- بیت

- هر دو

- پایین

- مرز

- مغز

- شکستن

- برایان

- نیروی بی رحم

- بودجه

- بودجه

- بنا

- ساخته

- اما

- by

- نام

- CAN

- نامزد

- کربن

- انتشار کربن

- اهميت دادن

- مورد

- موارد

- CD

- سلول ها

- به چالش

- به چالش کشیدن

- اتاق

- تغییر دادن

- تبادل

- کانال

- کانال

- بار

- متهم

- بار

- شارژ

- شیمیایی

- مواد شیمیایی

- شیمی

- چیپس

- تمیز کاری

- نزدیک

- نزدیک

- نزدیک

- ترکیب

- شرکت

- شرکت

- سازگار

- کامل

- تکمیل شده

- پیچیده

- پیچیدگی

- کامپیوتر

- مفهوم

- شرایط

- رسانایی

- هادی

- در نظر گرفته

- ثابت

- اطلاعات تماس

- محتوا

- ادامه دادن

- ادامه داد:

- ادامه

- کنترل

- مس

- شرکت

- خوردگی

- هزینه

- کاهش هزینه

- هزینه

- میتوانست

- دوره

- ایجاد

- ایجاد

- ایجاد

- بحرانی

- جاری

- در حال حاضر

- مشتریان

- برش

- داده ها

- تحلیل داده ها

- علم اطلاعات

- روز

- عمیق

- ارائه

- چگالی

- بستگی دارد

- شرح داده شده

- طرح

- توسعه

- در حال توسعه

- پروژه

- دستگاه

- دستگاه ها

- مختلف

- مشکل

- ابعاد

- جهت

- مستقیما

- مدیر

- بحث کردیم

- تنوع

- do

- میکند

- دلار

- پایین

- نمایشی

- راندن

- خشک

- در طی

- هر

- در اوایل

- به آسانی

- اثر

- اثرات

- بهره وری

- هر دو

- برقی

- الکترون

- تولید گازهای گلخانه ای

- را قادر می سازد

- مهندس

- مهندسی

- مورد تأیید

- کافی

- به همان اندازه

- تجهیزات

- مجهز بودن

- معادل

- به خصوص

- ضروری است

- اساسا

- و غیره

- حتی

- در نهایت

- هر

- دقیق

- بررسی می کند

- اجرا کردن

- موجود

- انتظار می رود

- گران

- آزمایش

- تخصص

- قرار گرفتن در معرض

- گسترش

- خیلی

- نما

- بسیار

- FAST

- سریعتر

- امکانات

- کمی از

- رشته

- شکل

- فیلم

- فیلم

- نام خانوادگی

- فلاش

- جریان

- جریانها

- تمرکز

- به دنبال

- پیروی

- برای

- استحکام

- فرم

- تشکیل

- به جلو

- چهار

- رایگان

- از جانب

- کاملا

- بیشتر

- آینده

- شکاف

- GAS

- سوالات عمومی

- تولید می کنند

- دریافت کنید

- داده

- جهانی

- گرم شدن کره زمین

- هدف

- خوب

- بزرگ

- گروه

- شدن

- رشد می کند

- نیم

- دسته

- سخت

- سخت افزار

- آیا

- he

- مفید

- اینجا کلیک نمایید

- زیاد

- عملکرد بالا

- بالاتر

- خیلی

- سوراخ

- سوراخ

- جامع

- افقی

- خانه

- چگونه

- اما

- HTTPS

- انسان

- انسان

- صدها نفر

- ترکیبی

- i

- تأثیر

- غیر ممکن

- بهبود

- بهبود یافته

- بهبود

- in

- شامل

- از جمله

- وارد شونده

- ترکیب کردن

- افزایش

- صنعت

- ورودی

- نمونه

- در عوض

- ادغام

- ادغام

- ادغام

- تعامل

- فعل و انفعالات

- به هم متصل می شود

- به

- معرفی

- مسائل

- IT

- ITS

- JPG

- تنها

- کلید

- فرار

- بزرگ

- بزرگتر

- لایه

- لایه

- طرح

- برجسته

- یادگیری

- کمترین

- سطح

- سطح

- زندگی

- پسندیدن

- احتمالا

- لاین

- خطوط

- لیتو

- کوچک

- منطق

- دیگر

- نگاه کنيد

- خاموش

- خیلی

- کم

- دستگاه

- فراگیری ماشین

- ساخته

- اصلی

- حفظ

- ساخت

- سازندگان

- ساخت

- مدیر

- ساخته

- سازنده

- تولید

- بسیاری

- بازار

- بازار یابی (Marketing)

- مدیر بازاریابی

- ماسک

- ماده

- مصالح

- حداکثر عرض

- ممکن است..

- متوسط

- به معنی

- عضو

- حافظه

- فلز

- Metals

- متریک

- قدرت

- میلیون

- میلیون ها نفر

- حد اقل

- گم

- مدل

- مدل سازی

- مدل

- حالت های

- MOL

- مولکول

- ماه

- بیش

- اکثر

- حرکت

- متحرک

- بسیار

- چندگانه

- تقریبا

- نیاز

- ضروری

- نیازهای

- منفی

- خنثی

- جدید

- بعد

- نه

- نجیب

- گره

- گره

- اکنون

- عدد

- اکتبر

- of

- غالبا

- on

- یک بار

- ONE

- فقط

- عملیاتی

- عملیات

- بهینه سازی

- بهینه سازی

- بهینه

- or

- سفارش

- دیگر

- دیگران

- ما

- خارج

- روی

- اکسیژن

- بسته بندی

- پارامترهای

- ویژه

- ویژه

- الگو

- مردم

- انجام دادن

- کارایی

- انجام

- شاید

- چشم انداز

- فاز

- پدیده

- فیلیپ

- فیزیکی

- از نظر جسمی

- فیزیک

- ستون

- قیر

- محوری

- پلاسما

- افلاطون

- هوش داده افلاطون

- PlatoData

- نقش

- پوک

- مثبت

- فرصت

- ممکن

- احتمالا

- پتانسیل

- بالقوه

- قدرت

- قوی

- دقیق

- دقت

- پیش بینی

- رئيس جمهور

- فشار

- مشکل

- مشکلات

- روند

- فرآیندهای

- در حال پردازش

- تولید کردن

- محصول

- توسعه محصول

- تولید

- بهره وری

- محصولات

- مشخصات

- پروفایل

- سودبخشی

- برنامه

- برنامه نويسي

- امید بخش

- اثبات

- اثبات مفهوم

- انتشارات

- فشار

- سوال

- به سرعت

- تحقیق و توسعه

- رمپ

- محدوده

- نرخ

- نرخ

- نسبت

- رسیدن به

- واکنش نشان می دهند

- واکنش

- واکنش

- واقعی

- زندگی واقعی

- دلیل

- تازه

- توصیه

- توصیه می شود

- كاهش دادن

- کاهش

- کاهش

- بازتاب

- منظم

- آزاد

- قابل اعتماد

- تکیه

- برداشت

- برداشتن

- حذف شده

- از بین بردن

- قابل تکرار

- مکرر

- جایگزین کردن

- گزارش

- نیاز

- ضروری

- مورد نیاز

- نیاز

- تحقیق

- نتیجه

- نتایج

- فاش می کند

- راست

- رابرت

- نقش

- رول

- تقریبا

- قوانین

- دویدن

- سعید

- همان

- گفتن

- مقیاس

- مقیاس گذاری

- طرح ها

- علم

- جستجو می کند

- مشاهده گردید

- انتخابی

- نیمه هادی

- ارشد

- حس

- محیط

- چند

- تغییر

- باید

- سیلیکون

- ساده

- ساده کردن

- به سادگی

- شبیه سازی

- تنها

- ماهر

- کوچک

- So

- نرم افزار

- مزایا

- حل

- برخی از

- یک جایی

- منبع

- فضا

- خاص

- مشخصات

- مشخصات

- سرعت

- ثبات

- پایدار

- انباشته

- پشته

- کارکنان

- مراحل

- شروع

- آغاز شده

- گام

- مراحل

- هنوز

- فشار

- ساختار

- متعاقبا

- قابل توجه

- چنین

- ناگهانی

- کافی

- حاکی از

- تامین کنندگان

- سطح

- تعجب

- پایداری

- قابل تحمل

- رفت و برگشت

- سویسی

- سیستم های

- گرفتن

- مصرف

- صحبت

- هدف قرار

- تیم

- فنی

- فن آوری

- پیشرفته

- پیشرفت تکنولوژی

- مدت

- آزمون

- تست

- تست

- نسبت به

- که

- La

- آینده

- شان

- آنها

- سپس

- آنجا.

- حرارتی

- اینها

- آنها

- اشیاء

- سوم

- این

- به طور کامل

- هزاران نفر

- سه

- از طریق

- ردیف

- محکم تر

- زمان

- زمان

- به

- با هم

- تن

- TONE

- هم

- بالا

- لمس

- نسبت به

- منتقل

- دگرگون کردن

- انتقال

- روند

- امتحان

- دو

- نوعی

- به طور معمول

- اساسی

- غیرقابل پیش بینی

- بر

- به سمت بالا

- us

- استفاده کنید

- استفاده

- کاربر

- با استفاده از

- استفاده کنید

- تایید

- عمودی

- عمودی

- بسیار

- از طريق

- قابل اعتماد

- معاون رئیس جمهور

- وینسنت

- مجازی

- فرار

- می خواهم

- می خواهد

- بود

- مسیر..

- we

- هفته

- خوب

- چی

- چه زمانی

- چه

- که

- در حین

- تمام

- چرا

- اراده

- با

- در داخل

- بدون

- کلمه

- مهاجرت کاری

- کارگر

- با این نسخهها کار

- خواهد بود

- سال

- سال

- بازده

- متورق

- بازده

- شما

- زفیرنت

- صفر