ساختارهای برآمدگی جدید برای ایجاد چگالی اتصال بالاتر در بسته بندی های فلیپ چیپ در حال توسعه هستند، اما ساخت آنها پیچیده، گران و به طور فزاینده ای دشوار است.

برای محصولات با تعداد پین بالا، فلیپ تراشه بستههای [1] مدتهاست که یک انتخاب محبوب بودهاند، زیرا از کل ناحیه قالب برای اتصال به یکدیگر استفاده میکنند. این فناوری از دهه 1970 مورد استفاده قرار گرفت و با C4 IBM (اتصال تراشه فروپاشی کنترل شده) شروع شد، اما واقعاً در دهه 1990 به طور گسترده مورد استفاده قرار گرفت.

از آن زمان، فناوری bump برای کنترل افزایش توان و چگالی اتصال سیگنال مورد نیاز حافظه، محاسبات با کارایی بالا و دستگاههای محاسباتی سیار تکامل یافته است. پاسخگویی به این تقاضا نیازمند فناوری اتصال جدید است که زمین های دست انداز کوچکتری را که در حال حاضر در حال تولید است، امکان پذیر می کند.

با مرور زمان، نقشه راه اتصال متقابل تراشههای تلنگر از برجستگیهای بدون سرب به ستونهای مسی و سپس به ریزبرآمدگیهای مسی پیشرفت میکند. اندازههای گام به کوچک شدن ادامه میدهند، که به نوبه خود چالشهایی را برای تولید و اتصال ایجاد کرده است.

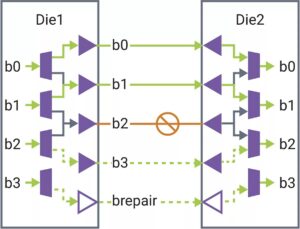

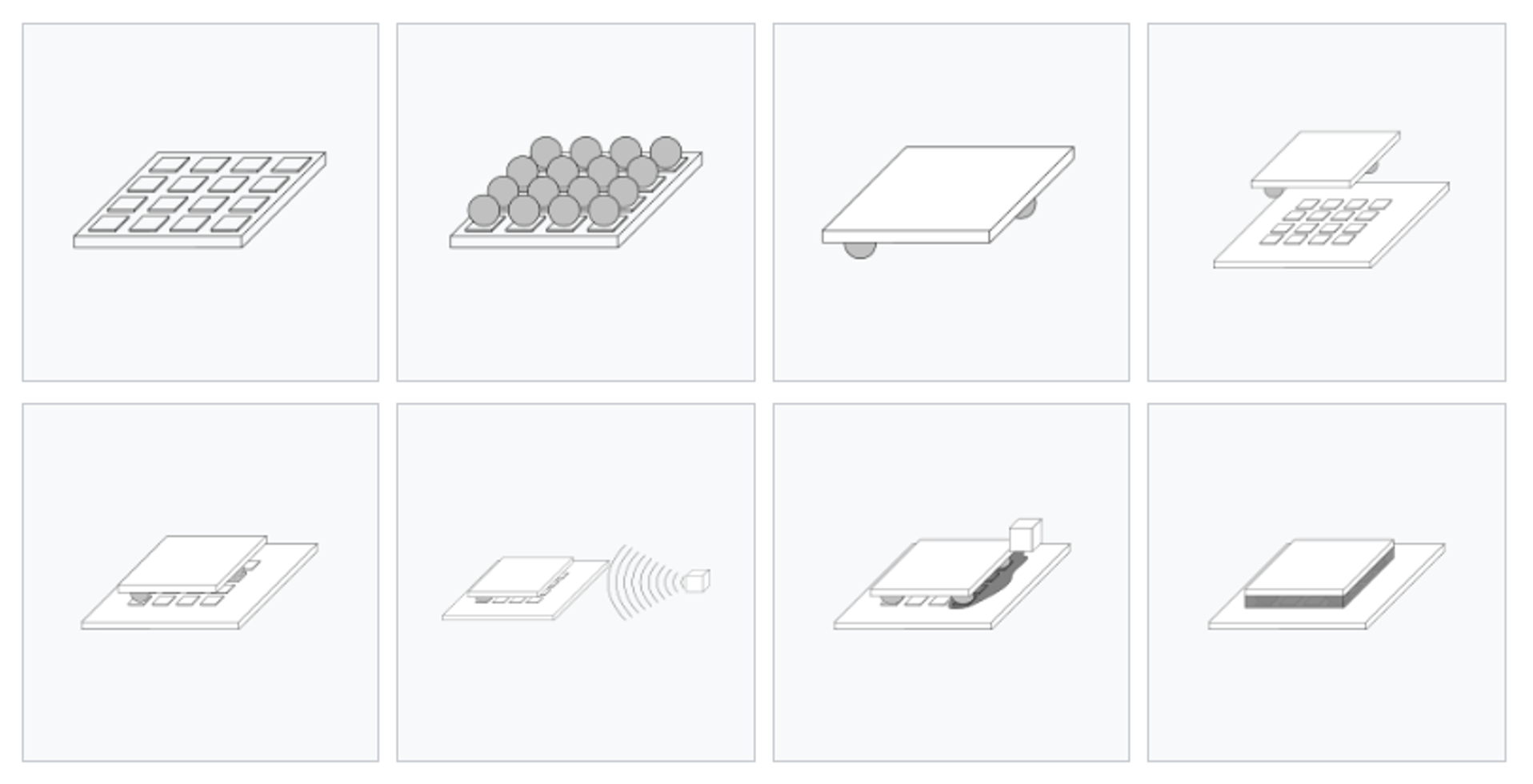

شکل 1: محدوده زمین فناوری Flip-chip. منبع: A. Meixner/مهندسی نیمه هادی

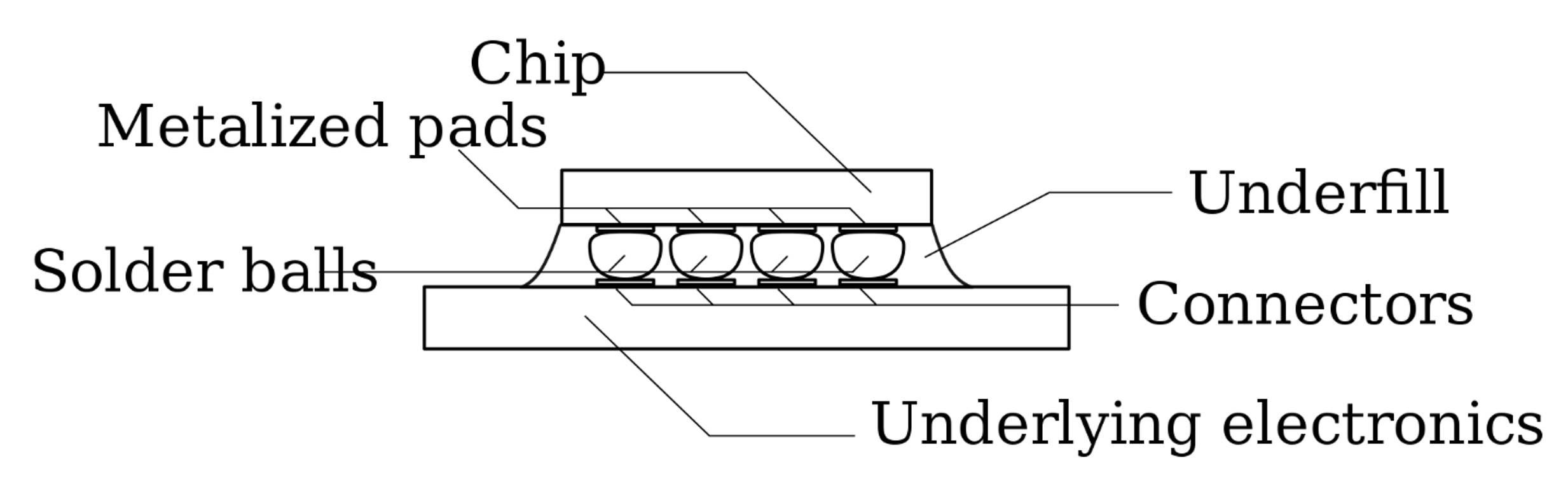

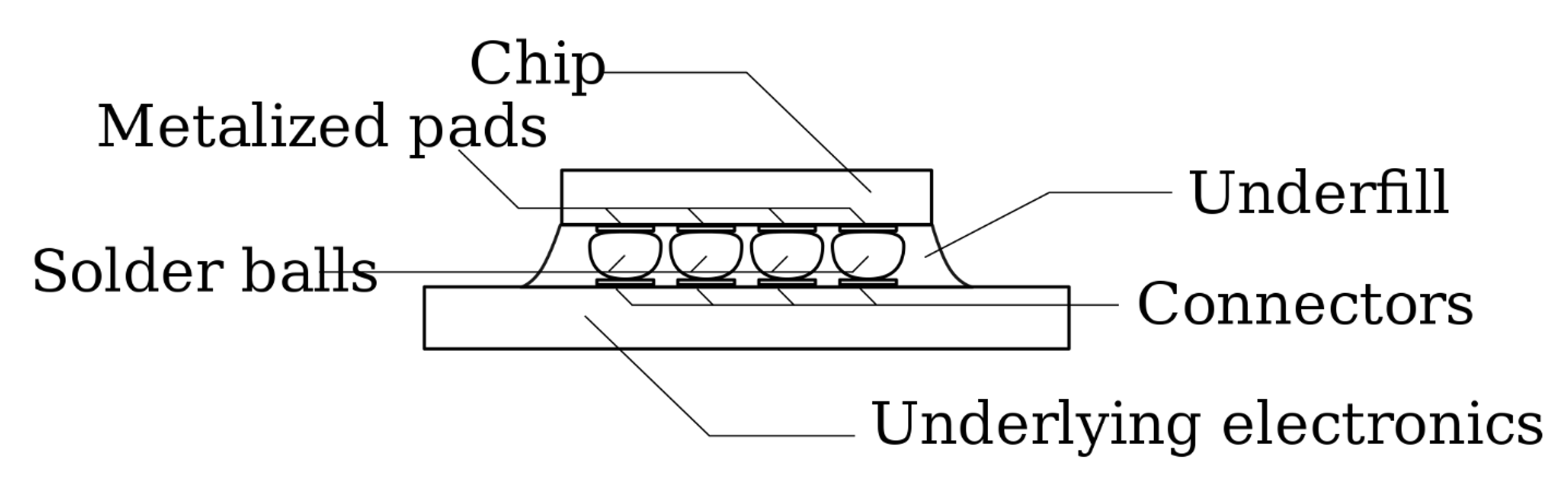

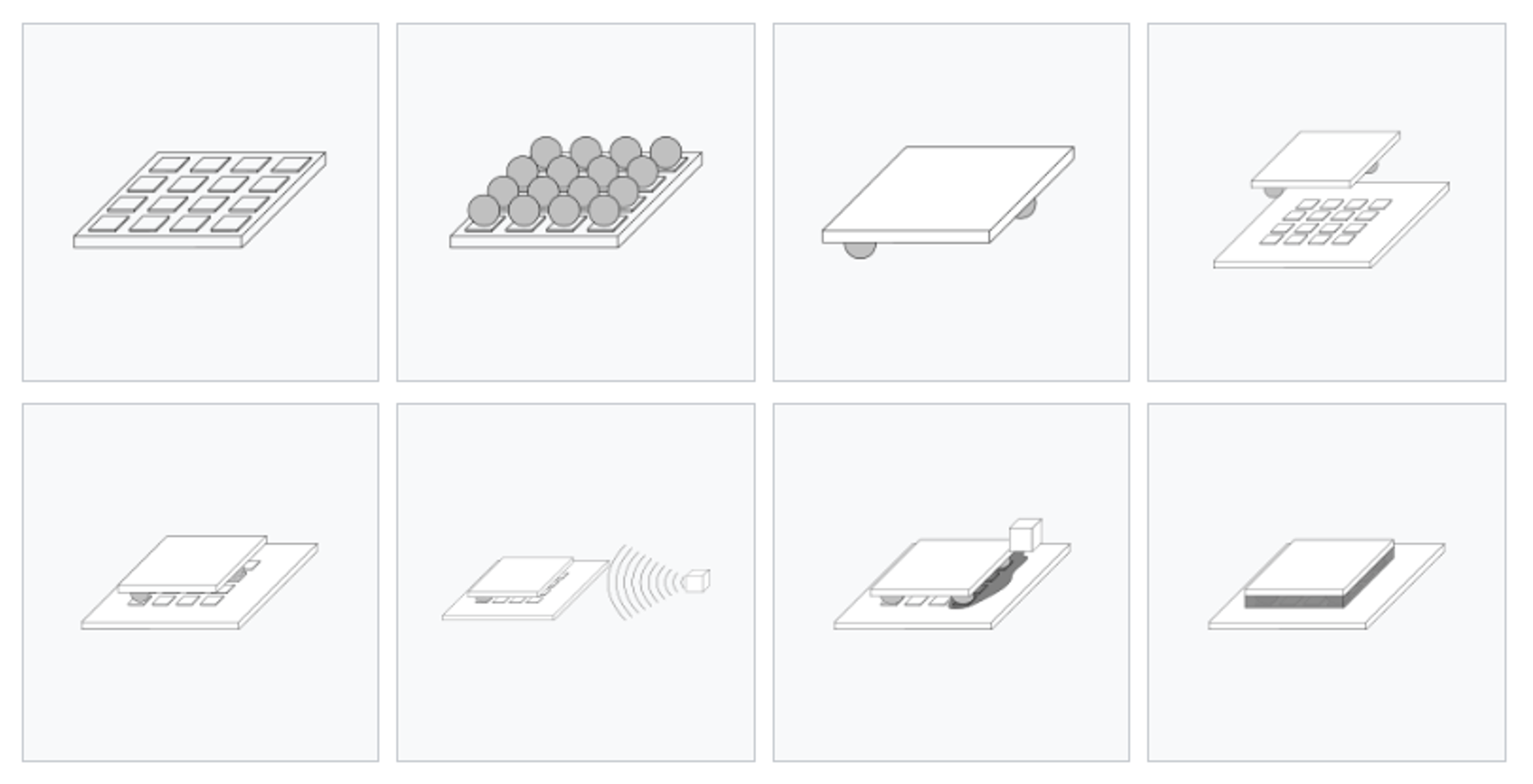

شکل 2: اجزای Flip-chip. منبع: ویکیپدیا

"در عرصه تلنگر - 250 میکرون زمین و پایین تر - در ابتدا برجستگی های سرب قلع بود و یکی از حرکت های بزرگ بدون سرب بود. اما زمانی که شما شروع به رسیدن به 100 میکرون یا پایین تر می کنید، بیشتر از یک ستون مسی می بینید، اگرچه یک همپوشانی وجود دارد زیرا ما ستون های مسی تا 250 میکرون را می بینیم." صنایع پرومکس. با گام 250 میکرونی، اندازههای برآمدگی 130 میکرونی یا قطر ستونهای مسی را میبینیم. به محض اینکه گام 100 میکرون را دور می زنیم، قطر آن 80 میکرون است. کوچکترین چیزی که من دیدم یک زمین 62.5 میکرون با یک ستون 40 میکرون است. من انتظار دارم به زودی شروع به دیدن زمین 50 میکرونی کنم.

فرآیند اصلی فلیپ تراشه پس از ساخت مدار آغاز می شود، زمانی که پدهای فلزی روی سطح قالب ایجاد می شوند تا به ورودی/خروجی متصل شوند. بعد از ضربه زدن به ویفر می آید، جایی که یک توپ لحیم کاری روی هر پد قرار می گیرد. سپس ویفر به صورت مکعبی بریده می شود، و آن قالب ها برگردانده می شوند و طوری قرار می گیرند که توپ های لحیم کاری با لنت های زیرلایه هماهنگ شوند. سپس گلوله های لحیم کاری ذوب می شوند/مجددا جریان می یابند، معمولاً با استفاده از هوای گرم، و قالب نصب شده با یک چسب عایق الکتریکی، معمولاً با استفاده از عمل مویرگی، کم پر می شود. [1]

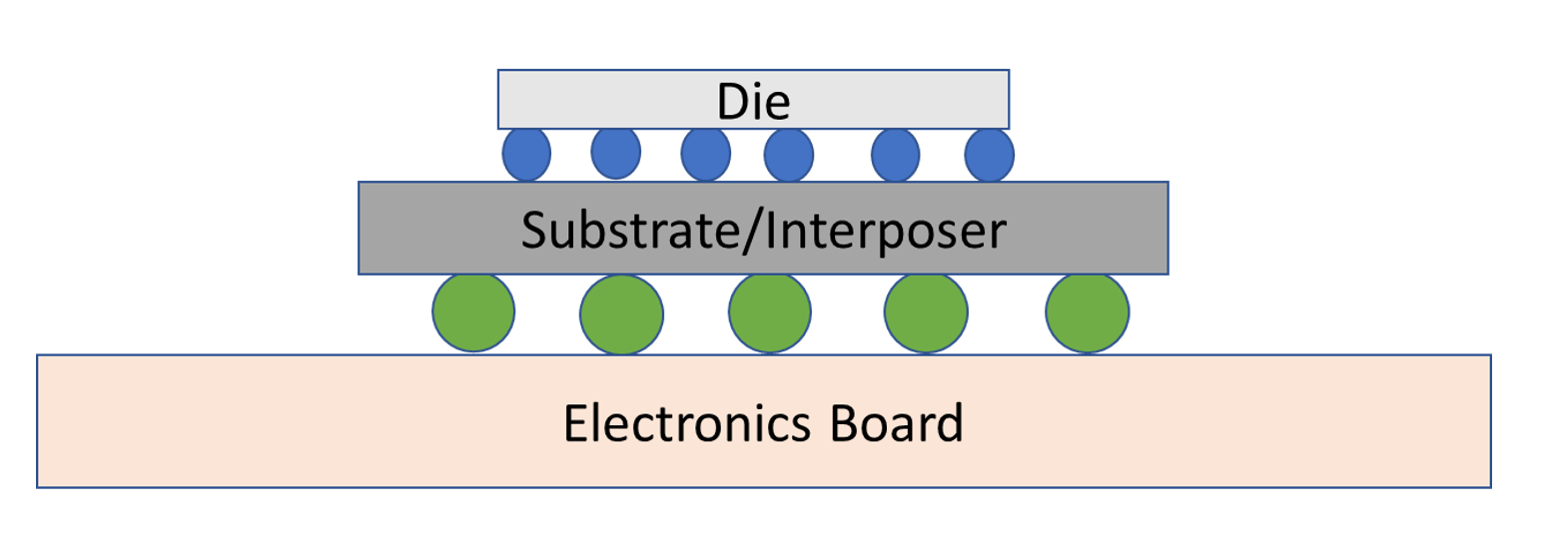

شکل 3: فرآیند تولید تراشه های فلیپ. منبع: ویکی پدیا

حرکت به سمت یک ستون مسی یا میکروبرآمدگی به لیتوگرافی برای ایجاد این ساختارها نیاز دارد.

داگ اسکات، معاون ارشد بستهبندی سطح ویفر در شرکت میگوید: «ستون مسی معمولاً زیر گام 130 میکرومتر استفاده میشود، زیرا به جای اینکه یک برجستگی لحیم کاری دایرهای باشد، ستون مسی عمدتاً یک ستون مس با لحیم کاری در بالا است. فناوری آمکور. "این اجازه می دهد تا برجستگی های ستون مسی بدون خطر اتصال لحیم کاری به یکدیگر در طول جریان مجدد مونتاژ - به طور کلی، ~40 میکرومتر مس + ~ 25 میکرومتر" به هم نزدیکتر شوند.

در موضوع نیز تغییراتی وجود دارد. مارک گربر، مدیر ارشد بازاریابی فنی و مهندسی، گفت: «Microbump، که اصطلاح رایجی است که برای اتصال بین سیلیکون به سیلیکون استفاده میشود، کمی متفاوت است زیرا CTE (ضریب انبساط حرارتی) به طور کلی یکسان است. در گروه ASE. برخی از قوانین طراحی عمومی مورد استفاده برای ستون مسی یکسان است، اما توپوگرافی سطح صاف و اتصالات تنش کم، انعطاف پذیری زیر پر کردن مورد استفاده را فراهم می کند. این همچنین می تواند زمین دست انداز فردی را هدایت کند. امروزه، با توجه به ملاحظات مسیریابی که قبلاً ذکر شد، برای مسیریابی در سطح ویفر یا سطح fab که استفاده میشود، یک گام آرایه کامل 35 میکرومتر امکانپذیر است.

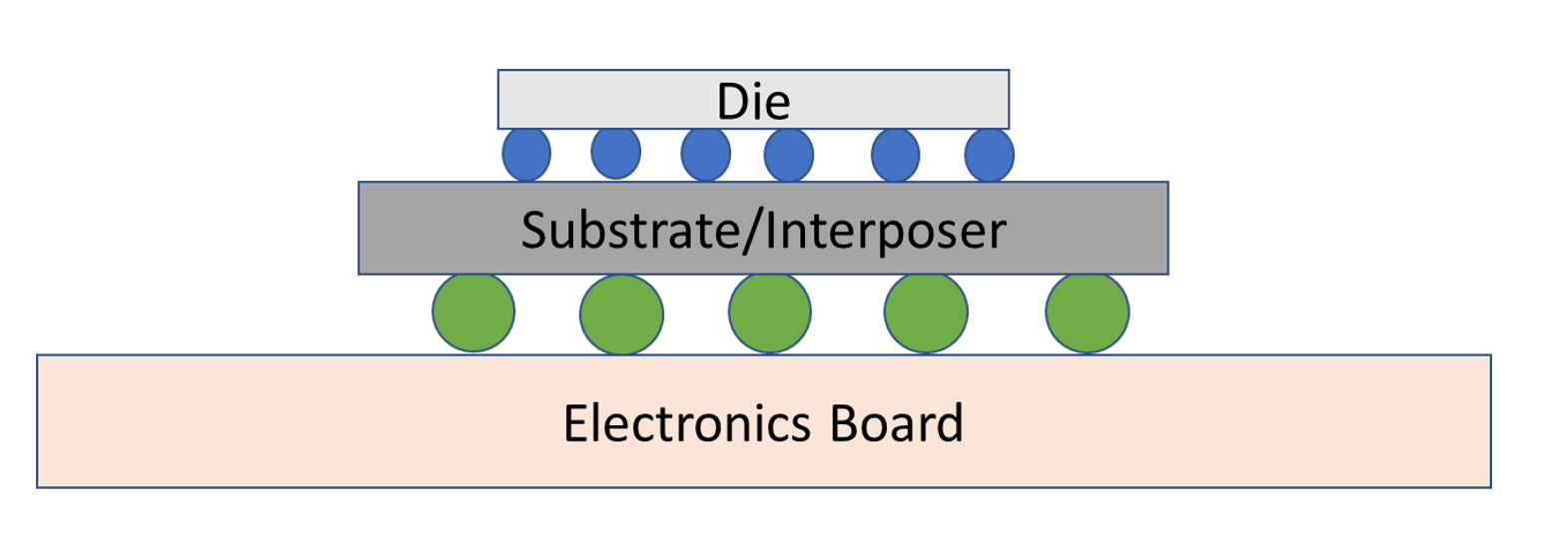

نقشه راه یکپارچه سازی ناهمگن [2] همه جنبه های بسته بندی، از جمله اتصالات بین لایه به بستر را از اتصالات سیمی گرفته تا مسیرهای سیلیکونی را تشریح می کند. با بسته های فلیپ تراشه، اتصالات دای به بستر، نواحی توزیع مجدد بستر، و اتصالات بستر به تخته همگی در محدودیت های تولید نقش دارند.

شکل 4: نمودار مفهومی بسته بندی فلیپ چیپ. منبع: A. Meixner/مهندسی نیمه هادی

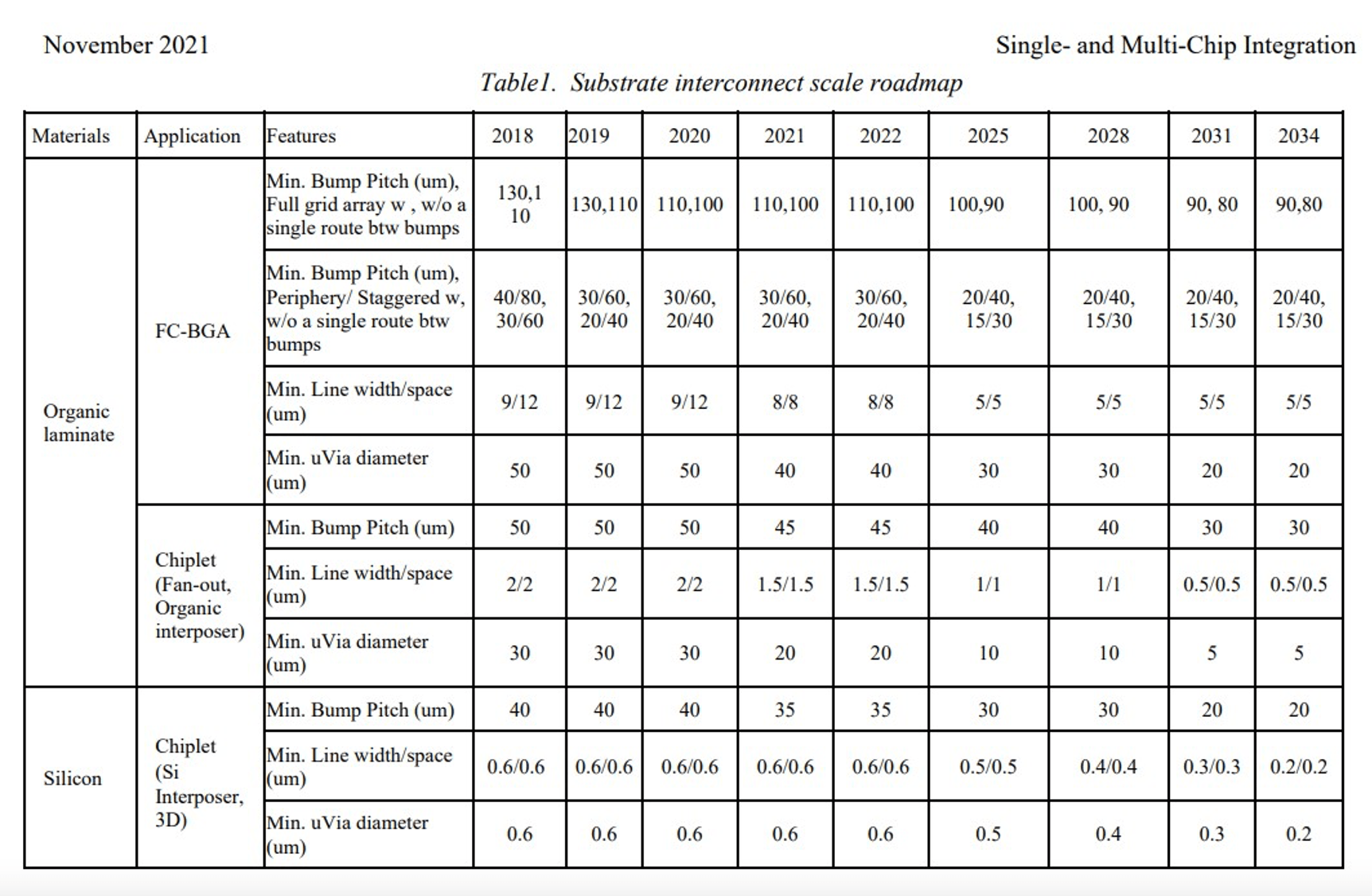

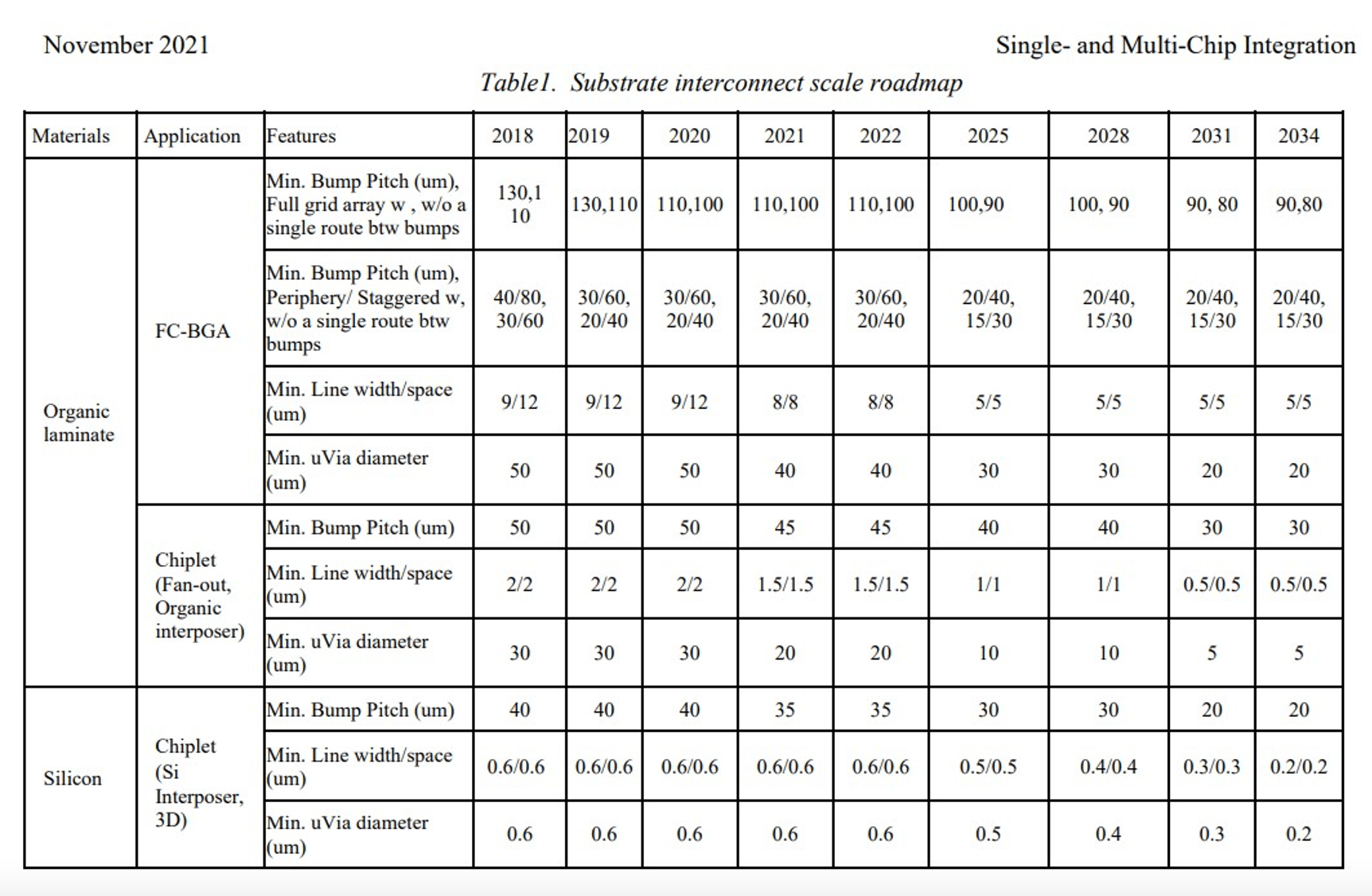

فصل 8 نقشه راه ادغام ناهمگن [3] چشم انداز فناوری بسته بندی فعلی و پیش بینی شده را مستند می کند. حداقل زمین هر فناوری اتصال تلنگر تراشه در جدول 1 زیربخش 8.7 (صفحه 41) نشان داده شده است.

![فصل 8 نقشه راه ادغام ناهمگن [3] چشم انداز فناوری بسته بندی فعلی و پیش بینی شده را مستند می کند. حداقل زمین هر فناوری اتصال تلنگر تراشه در جدول 1 زیربخش 8.7 (صفحه 41) نشان داده شده است.](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-7.png)

![فصل 8 نقشه راه ادغام ناهمگن [3] چشم انداز فناوری بسته بندی فعلی و پیش بینی شده را مستند می کند. حداقل زمین هر فناوری اتصال تلنگر تراشه در جدول 1 زیربخش 8.7 (صفحه 41) نشان داده شده است.](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-8.png)

جدول مربوط به اتصال زیرلایه (قسمتی که بسته را به برد متصل می کند) در بخش 8.8 (صفحه 43) یافت می شود.

با هر تغییر در فناوری اتصال، فرآیندهای جدید و محدودیتهای آنها به وجود میآید که نوآوری، مدیریت بازده و بازرسی نقص را هدایت میکند.

محدودیت های فن آوری ضربه

فن آوری ضربه با گام، اندازه، ارتفاع و خواص الکتریکی و مکانیکی اندازه گیری می شود. ملاحظات حرارتی بسته به عدم تطابق CTE مواد متفاوت است. تاب خوردگی یک نگرانی برای قالب ها و ویفرهای بزرگتر است که با آسیاب کردن پشت ویفر قبل از چسباندن قالب تشدید می شود.

Gerber از ASE گفت: "تعدادی محرک برای محدودیت های زمین برای هر نوع اتصال وجود دارد." با شروع اتصال تراشههای متلاشی برآمدگی لحیم کاری سنتی، قابلیت گام با ارتفاع فروپاشی برای کمپر کردن، زمین پد ضبط برای مسیریابی ردیابی، زمین پد ضبط برای خطر کوتاه ضربهای به ضربه و چندین حساسیت مرتبط دیگر تعیین میشود. ارتفاع برآمدگی از پیش نصب شده دارای ارتفاع مشخصی است، اما همانطور که IBM اصطلاح C4 - Controlled Collapse Chip Connection - را تعریف کرده است، قطر برآمدگی لحیم کاری و اندازه پد ضبط، "فروپاشی یا ارتفاع نهایی" اتصال را تعیین می کند. این عامل اصلی محدود کننده گام برای استفاده از برآمدگی های لحیم کاری مربوط به گام است.

ارتفاع برآمدگی با طراحی و همچنین انتخاب های پردازش تعیین می شود.

برای برجستگی های لحیم کاری آبکاری شده استاندارد و برجستگی های ستون مسی، ارتفاع برآمدگی پیش از مونتاژ معمولاً حدود 70 میکرومتر تا 75 میکرومتر است، با ارتفاع برآمدگی پس از مونتاژ ~ 50 میکرومتر برای ایجاد فضای x,y,z برای جریان کم پر شدن بین برجستگی ها. ریزبرآمدگی ها ارتفاع برآمدگی بسیار کمتری دارند و لحیم کاری کمتری را شامل می شوند. به طور خاص، ریزبرآمدگیها میتوانند کمتر از 10 میکرومتر با ارتفاع مس و لحیم کمتر بسته به گام و نیاز پایانی داشته باشند.» Amkor's Scott. برجستگیهای لحیم کاری آبکاری شده استاندارد معمولاً در زمینهایی از 130 میکرومتر تا 250 میکرومتر استفاده میشوند. در زیر 130 میکرومتر، هنگام شروع با ارتفاع دست انداز پیش از مونتاژ 70 میکرومتر، فضای xy کافی بین دست اندازها وجود ندارد.

ایجاد ستون های مسی به مراحل پردازش بیشتری نسبت به برجستگی های لحیم کاری نیاز دارد.

زمانی که ما به دنیای مرگ به مرگ انتقال پیدا کردیم، فناوری متفاوت است، زیرا اکنون شما با یک ویفر سر و کار دارید و پلنریت ها در مقایسه با قالب به بستر بسیار خوب هستند. ابتدا ستون مسی را ایجاد می کنید، روی ویفر اولیه که قرار است لحیم کاری یا ستون مسی را بگیرد، ابتدا یک فلز زیر دست انداز (UBM) وجود دارد. این یک کلاهک کوچک روی دهانه است که به داخل سیلیکون می رود. سپس از آن یک هسته مسی می سازیم و سپس یک کلاه حلبی روی آن می گذاریم. بنابراین، ویفر دریافت کننده، به نظر می رسد که آنها یک پد UBM در آنجا دارند و معمولاً مقداری روکش طلای نیکل روی آن قرار دارد تا زیبا و بکر باشد. بنابراین به جای داشتن یک فرورفتگی جزئی مانند بستر لمینت، شما یک اکستروژن جزئی دارید. ما متوجه شدهایم که میتوانیم آنها را بدون لحیم کاری خیس لحیم کنیم. این نحوه طراحی و ساخت آنهاست. تقریباً مانند یک لحیم کاری و پد عمل می کند، زیرا گنبد کوچکی است در مقایسه با تلاش برای پایین آمدن در داخل یک سوراخ.

مراحل فوتولیتوگرافی مورد نیاز برای تشکیل ستون مس با محدودیت ها و همچنین قوانین طراحی بستر همراه است.

برای ستون مسی که از یک پایه مسی و یک کلاهک لحیم کاری در نوک آن تشکیل شده است، ارتفاع پست مسی را می توان با محدودیت یک یا چند ضخامت لایه مقاوم در برابر عکس تعریف کرد و با کاهش گام، نسبت ابعاد گربر گفت: ارتفاع پست به زمین و قابلیتهای مقاومت در برابر عکس و قابلیتهای ابزار تصویربرداری به محدودیت تبدیل میشود. یک محدودیت ثانویه برای اتصال ستون مسی، قوانین طراحی بستر مورد استفاده است. برای گام ریز بیش از 110 میلی متر، از 2 روش اصلی استفاده می شود: BOT (Bond on Trace) یا ET – Embedded Trace، که در آن درپوش لحیم کاری ستون مسی به جای یک پد ضبط سنتی در بالای ردیابی قرار می گیرد. اندازه و شکل ستون مس، از جمله محدودیتهای بالا، میتواند محدودیتی برای قابلیتها و نقشه راه برای ادامه کوچک کردن زمینها ایجاد کند. بسیاری از این محدودیت ها به دلیل توانایی مسیریابی ردیابی در بین ستون ها در سمت بستر است. با در دسترس بودن فناوریهای جدید، مانند RDL در سطح ویفر، نقشههای راه ارتباطی بیشتر پیش میرود، اما همچنان با محدودیتهایی در مورد نسبت ارتفاع به ابعاد برای فرآیندهای تولیدی مانند کمپر کردن.

دیگران موافقند که فرآیند کم پر شدن با چالش هایی همراه است. هرچه برجستگیهای ریزتر و کوچکتر داشته باشید، کوتاهتر میشوند. اکنون یافتن زیر پرکنندهها برای قرار گرفتن در زیر آن سخت شده است. شفر گفت: در طول تاریخ، زیر پرها به گونه ای طراحی شده اند که زیر یک شکاف 5 میلی متری قرار گیرند و اکنون به 3 میل کاهش یافته است که 75 میکرون است. اکنون ما شروع به دیدن شکاف های 60 و 25 میکرونی کرده ایم. من مطمئن هستم که مردم روی کمبودهای جدید کار می کنند. اما چیزهای زیادی برای کار کردن وجود دارد. برای مثال، با به دست آوردن ذرات ریزتر، بیشتر شبیه لجن می شود که جریان آن را سخت تر می کند. این یک سد راه است که باید برداشته شود.»

مدیریت بازده

با کوچکتر شدن فناوری ضربه زدن، مراحل پردازش اضافی - به عنوان مثال، لیتوگرافی برای ایجاد ستون های مسی - فرصت های جدیدی را برای آشکارسازهای بازده باز می کند. برای یک فرآیند پیوند موفقیت آمیز، ذرات، آلاینده های سطحی و تخلیه لحیم کاری مشکل ساز هستند. اینها به کنترل فرآیند، اندازه شناسی و بازرسی نیاز دارند.

کنترل طبیعی آلودگی مورد نیاز است. Amkor's Scott گفت: "Osat های سطح 1 برای کاهش سطح منابع آلودگی کارخانه و در نتیجه کاهش درصد نقص سرمایه گذاری می کنند." "پیچ به نقص کمک نمی کند. سطوح مشابهی از نقص بدون توجه به گام وجود دارد."

اما زمین برخی از چالش های خود را اضافه می کند. با کوچکتر شدن زمین و کاهش اندازه برآمدگی، مدیریت آلودگی ذرات بسیار مهم است. گربر از ASE گفت: برای انواع دیگر اتصالات مانند پیوند هیبریدی، که در آن گام ها به زیر 30 میکرومتر کاهش می یابد و تماس سطح به سطح مهم است، محیط اتاق تمیز مبتنی بر ویفر برای بازده بسیار مهم است.

آمادگی برای فرآیند کم پر شدن را نیز نباید دست کم گرفت.

Schaefer از Promex گفت: "به طور کلی با یک ورقه ورقه، شما پس از انجام تراشه فلیپ، یک underfill انجام خواهید داد." ما تعیین می کنیم که آن را کجا قرار دهیم و چگونه آن را دوباره جریان دهیم. ما آن را تمیز می کنیم تا مواد شار از زیر شکاف بین قالب و بستر خارج شود. سپس با یک اپوکسی که جریان دارد کم پر می کنیم. این طراحی شده است تا خیس شود و جاهای خالی و چیزهایی با آن طبیعت باقی نگذارد. اما چالشی وجود دارد که ما به زمین های ظریف تر می رسیم. برجستگی ها کمی کوتاهتر می شوند و با کوتاهتر شدن فاصله بین تراشه و بستر کوچکتر می شود، بنابراین تمیز کردن آن سخت تر می شود. تصور کنید که دو اسلاید شیشه ای را به هم بچسبانید و سعی کنید کثیفی بین آنها را خارج کنید.

نیازهای اندازه شناسی و بازرسی

برای مدیریت کنترل فرآیند و بازده، ابزار اندازه گیری و بازرسی نقش مهمی ایفا می کنند. Gerber از ASE گفت: "ابزارهایی در بازار وجود دارند که می توانند به ارائه راهنمایی در مورد یکپارچگی اتصال، علاوه بر تجزیه و تحلیل مقطعی در فرآیند که در راه اندازی و در فواصل زمانی تعریف شده استفاده می شود، کمک کنند."

فرآیند برآمدگی و فرآیندهای پیوند هر کدام دارای ویژگی های خاصی هستند که نیاز به نظارت دارند. برای برجستگی ها، مترولوژی بر قطر، ارتفاع و همسطح بودن تمرکز می کند. زمین های کوچکتر نیاز به کنترل دقیق تری از کنترل قطر و ارتفاع برآمدگی دارند. به طور مشابه، با کوچک شدن ارتفاع دست انداز، پنجره همسطح بودن کوچکتر می شود. به طور معمول، 10٪ تنوع مجاز است. به عنوان مثال، ارتفاع دست انداز 30 میکرومتر منجر به تغییرات مجاز 3± میکرومتر می شود. بیش از حد به پیوند ناموفق یا ضعیف کمک می کند.

مایک کلی، معاون یکپارچهسازی بستههای پیشرفته و فناوری در Amkor، گفت: «پیوند معمولاً با اجاقهای جریان انبوه انجام میشود. "مشخصات اولیه فرآیند جریان مجدد با استفاده از Shadow-Moire برای تعیین کمیت تاب خوردگی در حین جریان مجدد و نقشه برداری دمای کوره ها برای اطمینان از کنترل دمای ثابت خود قسمت فلیپ چیپ ایجاد می شود. در طول راه اندازی، بالابر مکانیکی قالب و بازرسی برای اطمینان از خیس شدن خوب لحیم کاری انجام می شود. همچنین، شار معمولاً با یک «شار شیب» اعمال میشود، که در آن برجستگیهای قالب در مخازن شار نازک و کاملاً کنترلشده فرو میروند. بازرسی بصری این اقلام به صورت نمونه گیری انجام می شود.»

افزایش اتوماسیون بازرسی بصری، اتکا به اپراتورها برای مشاهده تصویر و تصمیم گیری را کاهش می دهد. افزایش تصاعدی در اتصالات دست انداز یک محرک است. تغییرات در فرآیندهای پیوند، دیگری را فراهم می کند. فرآیند جریان مجدد لحیم کاری خود تراز یک فناوری بالغ است. با اتصال فشرده سازی حرارتی که معمولاً در بسته بندی های پیشرفته استفاده می شود، مکانیسم های قابلیت اطمینان وجود دارد که آزمایش الکتریکی را پشت سر می گذارد. این به نوبه خود، استفاده از ابزارهای اندازه گیری و بازرسی اشعه ایکس را برای مشاهده برجستگی ها پس از چسباندن، تحریک می کند.

برای بسته بندی های کم پیچیدگی، امکانات می تواند با اپراتور و بازرسی دستی از بین برود. برای قطعه ای با 100 برآمدگی این روش قابل انجام است. در 1,000 برآمدگی، قطعاً یک فشار است. وقتی یک قطعه 10,000 برآمدگی داشته باشد، دیگر شانسی وجود ندارد. فرانک چن، مدیر برنامه های کاربردی و مدیریت محصول در شرکت، خاطرنشان کرد: ما از این مرحله فراتر می رویم و باید به روش بعدی برویم. بروکر. "کیفیت و پیچیدگی دست به دست هم می دهند، زیرا همانطور که سعی می کنید چیزی پیچیده تر کنید، عملکرد شما تحت تاثیر قرار می گیرد و به ابزار جدیدی نیاز خواهید داشت. و ابزارسازی هم به معنای ابزارهای فرآیند و هم ابزار اندازهشناسی است، بنابراین هر دوی آنها باید به صورت موازی پیشروی کنند. از مطالعات خودمان، می بینیم که وقتی به آن 1,000 برآمدگی رفتی، آن موقع است که باید به این فکر کنی که "تکنیک دستی من کافی نیست و به چیز جدیدی نیاز دارم."

انواع ابزارهای بازرسی و اندازه شناسی برای پشتیبانی از تولید بسته بندی در دسترس هستند.

روشهای مختلفی وجود دارد که میتوان یا باید برای دستیابی به کنترل فرآیند استفاده کرد. اول، بازرسی دو بعدی سنتی (AOI) برای بازرسی 2 درصدی نقص سطح در هر جریان فرآیند (به عنوان مثال، IQC، OQA، عکس، تمیز کردن، آبکاری، و غیره). کنترل. علاوه بر این، اندازهشناسی سهبعدی (AOI) میتواند برای جمعآوری اطلاعات اندازهشناسی ارتفاع برآمدگی/همسطح بودن نمونهبرداری استفاده شود (این کار معمولاً با فناوری مبتنی بر مثلثسازی لیزری انجام میشود)،»، ناتان پنگ، مدیر بازاریابی محصول در در نوآوری. علاوه بر این، اندازهشناسی سهبعدی میتواند ویژگیهای ارتفاع برآمدگی را که معمولاً با فناوری تداخل سنج نور سفید جمعآوری میشوند، هدف قرار دهد. همچنین، روشهایی برای فعال کردن تشخیص باقیماندههای آلی در قسمت بالای دستانداز وجود دارد که میتواند منجر به شکست در اتصال دستانداز به پد شود.

نتیجه

محصولاتی که تعداد اتصالات بیشتری را طلب می کنند همچنان نقشه راه اتصال را هدایت می کنند. هر فناوری فلیپ تراشه دارای محدودیتهای تولیدی است که شامل خواص مواد، کوچک شدن اندازهها میشود که فناوریهای پر کردن را به چالش میکشد، و افزایش استفاده از لیتوگرافی برای ایجاد ساختارهای متصل به هم. هرگونه تغییر در فرآیندهای پیوند منجر به افزایش مراحل اندازه گیری و بازرسی برای دستیابی به اهداف بازده و کیفیت می شود.

منابع

- https://en.wikipedia.org/wiki/Flip_chip

- https://eps.ieee.org/technology/heterogeneous-integration-roadmap/2021-edition.html

- HIR فصل 8 یکپارچه سازی تک تراشه و چند تراشه، https://eps.ieee.org/images/files/HIR_2021/ch08_smcfinal.pdf

داستانهای مرتبط:

برآمدگی همسطح بودن و ناسازگاری باعث بازده، مشکلات قابلیت اطمینان میشود

چالش های پیشرفته بسته بندی با کوچک شدن تراشه ها و اندازه بسته ها رشد می کنند. تجهیزات مختلف، فن آوری ها جذب می شوند.

قابلیت اطمینان Bump با نقص های پنهان به چالش کشیده می شود

راه حل های خودکار در حال کار هستند، اما توسعه آنها زمان می برد.

تغییرات بزرگ در تحویل نیرو، مواد و اتصالات در پیش است

چگونه تولید و بسته بندی در چند دهه آینده تغییر خواهد کرد.

- محتوای مبتنی بر SEO و توزیع روابط عمومی. امروز تقویت شوید.

- PlatoAiStream. Web3 Data Intelligence دانش تقویت شده دسترسی به اینجا.

- ضرب کردن آینده با آدرین اشلی. دسترسی به اینجا.

- خرید و فروش سهام در شرکت های PRE-IPO با PREIPO®. دسترسی به اینجا.

- منبع: https://semiengineering.com/challenges-grow-for-creating-smaller-bumps-for-flip-chips/

- : دارد

- :است

- :نه

- :جایی که

- $UP

- 000

- 1

- 10

- 100

- 250

- 2D

- 3d

- 40

- 7

- 8

- a

- توانایی

- قادر

- بالاتر

- رسیدن

- اکتساب

- عمل

- اعمال

- واقعا

- اضافه

- اضافی

- می افزاید:

- پیشرفت

- پیشرفته

- پس از

- پیش

- AIR

- تراز

- معرفی

- اجازه دادن

- اجازه می دهد تا

- در امتداد

- همچنین

- an

- تحلیل

- و

- دیگر

- هر

- برنامه های کاربردی

- اعمال می شود

- هستند

- محدوده

- مناطق

- دور و بر

- AS

- ظاهر

- جنبه

- مجلس

- At

- ضمیمه کردن

- اتوماسیون

- در دسترس

- دور

- به عقب

- توپ

- اساسی

- اساس

- BE

- زیرا

- شود

- بوده

- قبل از

- بودن

- در زیر

- میان

- خارج از

- بزرگ

- تخته

- اوراق قرضه

- ربات

- هر دو

- ساختن

- ساخته

- اما

- by

- آمد

- CAN

- کلاه لبه دار

- قابلیت های

- گرفتن

- علت

- به چالش

- به چالش کشیده شد

- چالش ها

- شانس

- تغییر دادن

- تبادل

- فصل

- مشخصات

- چن

- تراشه

- چیپس

- انتخاب

- انتخاب

- نزدیک

- سقوط - فروپاشی - اضمحلال

- سقوط

- بیا

- می آید

- مشترک

- عموما

- مقایسه

- پیچیده

- پیچیدگی

- اجزاء

- محاسبه

- مفهومی

- نگرانی

- اتصال

- اتصال

- ارتباط

- اتصالات

- متصل

- ملاحظات

- استوار

- تماس

- آلاینده ها

- ادامه دادن

- مداوم

- کمک

- کنترل

- کنترل

- کنترل

- گروه شاهد

- مس

- هسته

- متناظر

- میتوانست

- زن و شوهر

- ایجاد

- ایجاد شده

- ایجاد

- بحرانی

- جاری

- در حال حاضر

- داده ها

- معامله

- دهه

- تصمیم

- مشخص

- قطعا

- تحویل

- تقاضا

- چگالی

- بستگی دارد

- سپرده

- طرح

- طراحی

- کشف

- مشخص کردن

- مشخص

- توسعه

- توسعه

- دستگاه ها

- مردن

- مختلف

- مشکل

- مدیر

- خاک

- do

- اسناد و مدارک

- میکند

- انجام شده

- پایین

- راندن

- راننده

- درایور

- دو

- در طی

- e

- E&T

- هر

- هر دو

- جاسازی شده

- قادر ساختن

- را قادر می سازد

- پایان

- مهندس

- مهندسی

- کافی

- اطمینان حاصل شود

- محیط

- تجهیزات

- تاسیس

- و غیره

- اتر (ETH)

- تکامل

- مثال

- وجود داشته باشد

- توسعه

- انتظار

- گران

- توضیح داده شده

- نمایی

- امکانات

- عامل

- کارخانه

- شکست

- انجیر

- نهایی

- پیدا کردن

- پایان

- نام خانوادگی

- صاف

- انعطاف پذیری

- فلیپ

- جریان

- جریانها

- FLUX

- تمرکز

- برای

- برای بازده

- تشکیل

- یافت

- از جانب

- بیشتر

- بعلاوه

- افزایش

- شکاف

- شکاف

- سوالات عمومی

- عموما

- دریافت کنید

- گرفتن

- شیشه

- Go

- می رود

- رفتن

- طلا

- خوب

- پر زحمت

- شدن

- راهنمایی

- دسته

- سخت

- آیا

- داشتن

- ارتفاع

- ارتفاعات

- کمک

- زیاد

- عملکرد بالا

- بالاتر

- به لحاظ تاریخی

- سوراخ

- HOT

- چگونه

- چگونه

- HTML

- HTTPS

- ترکیبی

- i

- آی بی ام

- IEEE

- تصویر

- تصور کنید

- تصویربرداری

- نهفته

- مهم

- in

- از جمله

- افزایش

- افزایش

- افزایش

- به طور فزاینده

- فرد

- اطلاعات

- اول

- ابداع

- در عوض

- ادغام

- تمامیت

- به هم متصل می شود

- به

- سرمایه گذاری

- شامل

- IT

- اقلام

- ITS

- خود

- چشم انداز

- بزرگتر

- لیزر

- لایه

- رهبری

- ترک کردن

- کمتر

- سطح

- سطح

- سبک

- پسندیدن

- محدود

- محدودیت

- محدودیت

- محدودیت

- کوچک

- طولانی

- نگاه کنيد

- شبیه

- خیلی

- کم

- اصلی

- ساخت

- باعث می شود

- مدیریت

- مدیر

- مدیریت

- کتابچه راهنمای

- دستی

- تولید

- بسیاری

- نقشه برداری

- علامت

- بازار

- بازار یابی (Marketing)

- ماده

- مصالح

- بالغ

- حداکثر عرض

- به معنی

- مکانیکی

- مکانیسم

- دیدار

- نشست

- حافظه

- ذکر شده

- فلز

- روش

- روش

- اندازه گیری

- میکرون

- مخفف کلمه میکروفون

- حد اقل

- موبایل

- نظارت

- بیش

- اغلب

- حرکت

- حرکت می کند

- بسیار

- چند

- طبیعت

- نیاز

- ضروری

- نیازهای

- جدید

- فناوری های نوین

- بعد

- خوب

- نیکل

- نه

- اشاره کرد

- اکنون

- عدد

- اهداف

- of

- on

- یک بار

- ONE

- باز کن

- افتتاح

- اپراتور

- اپراتور

- فرصت ها

- مخالف

- or

- سازمانی

- در اصل

- دیگر

- ما

- خارج

- روی

- خود

- بسته

- بسته

- بسته بندی

- لایی

- با ما

- موازی

- بخش

- ذره

- عبور

- مردم

- ستون

- قیر

- زمین

- محل

- افلاطون

- هوش داده افلاطون

- PlatoData

- بازی

- نقطه

- فقیر

- محبوب

- انتخاب محبوب

- موقعیت یابی شده

- ممکن

- پست

- قدرت

- رئيس جمهور

- اصلی

- قبلا

- روند

- فرآیندهای

- در حال پردازش

- محصول

- مدیریت تولید

- تولید

- محصولات

- پیش بینی

- املاک

- ارائه

- تحت فشار قرار دادند

- قرار دادن

- کیفیت

- اعم

- نسبت

- رسیدن به

- واقعا

- دریافت

- كاهش دادن

- کاهش

- را کاهش می دهد

- بدون در نظر گرفتن

- مربوط

- قابلیت اطمینان

- اعتماد

- حذف شده

- نیاز

- ضروری

- نیاز

- نتایج

- خطر

- نقشه راه

- نقشه های راه

- نقش

- اتاق

- مسیر

- مسیریابی

- قوانین

- سعید

- همان

- ثانوی

- دیدن

- مشاهده

- مشاهده گردید

- نیمه هادی

- ارشد

- برپایی

- چند

- شکل

- تغییر

- کوتاه

- باید

- طرف

- سیگنال

- سیلیکون

- مشابه

- به طور مشابه

- پس از

- تنها

- اندازه

- اندازه

- اسلاید

- کمی متفاوت

- کوچکتر

- So

- مزایا

- برخی از

- چیزی

- بزودی

- منبع

- منابع

- فضا

- خاص

- به طور خاص

- استاندارد

- شروع

- راه افتادن

- مراحل

- چسبیده

- هنوز

- داستان

- فشار

- مطالعات

- موفق

- چنین

- پشتیبانی

- سطح

- SVG

- جدول

- گرفتن

- هدف

- فن آوری

- پیشرفته

- مدت

- تست

- نسبت به

- که

- La

- منظره

- شان

- آنها

- موضوع

- سپس

- آنجا.

- از این رو

- حرارتی

- اینها

- آنها

- اشیاء

- تفکر

- این

- کسانی که

- اگر چه؟

- محکم

- زمان

- نوک

- به

- امروز

- با هم

- ابزار

- ابزار

- بالا

- رد

- کشش

- سنتی

- امتحان

- دور زدن

- دو

- نوع

- انواع

- به طور معمول

- زیر

- بر

- استفاده کنید

- استفاده

- با استفاده از

- معمولا

- استفاده کنید

- تنوع

- بسیار

- معاون رئیس جمهور

- چشم انداز

- باطل کردن

- بود

- we

- خوب

- چه زمانی

- که

- سفید

- تمام

- بطور گسترده

- ویکیپدیا

- اراده

- با

- بدون

- مهاجرت کاری

- کارگر

- با این نسخهها کار

- جهان

- X

- اشعه ایکس

- بازده

- بازده

- شما

- شما

- زفیرنت