26. jaanuar 2024

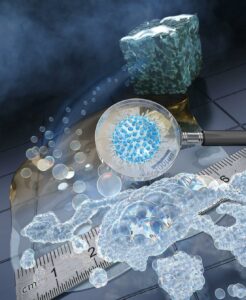

(Nanowerki uudised) MIT-i teadlased on välja töötanud lisandite valmistamise tehnika, mis võimaldab kiiresti printida vedela metalliga, valmistades mõne minutiga suuremahulisi osi, nagu lauajalad ja tooliraamid. Nende tehnika, mida nimetatakse vedelmetalliks trükkimiseks (LMP), hõlmab sula alumiiniumi sadestamist mööda etteantud teed pisikeste klaashelmeste kihiks. Alumiinium kõvastub kiiresti 3D-struktuuriks.

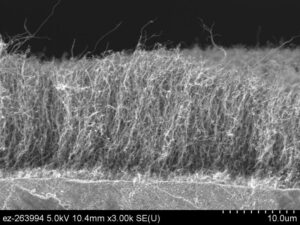

Vedelmetalli trükkimise protsess hõlmab sula alumiiniumi sadestamist mööda etteantud rada pisikeste klaashelmeste kihiks, nagu siin näha. (Pilt: MIT Self-Assembly Lab)

Vedelmetalli trükkimise protsess hõlmab sula alumiiniumi sadestamist mööda etteantud rada pisikeste klaashelmeste kihiks, nagu siin näha. (Pilt: MIT Self-Assembly Lab)

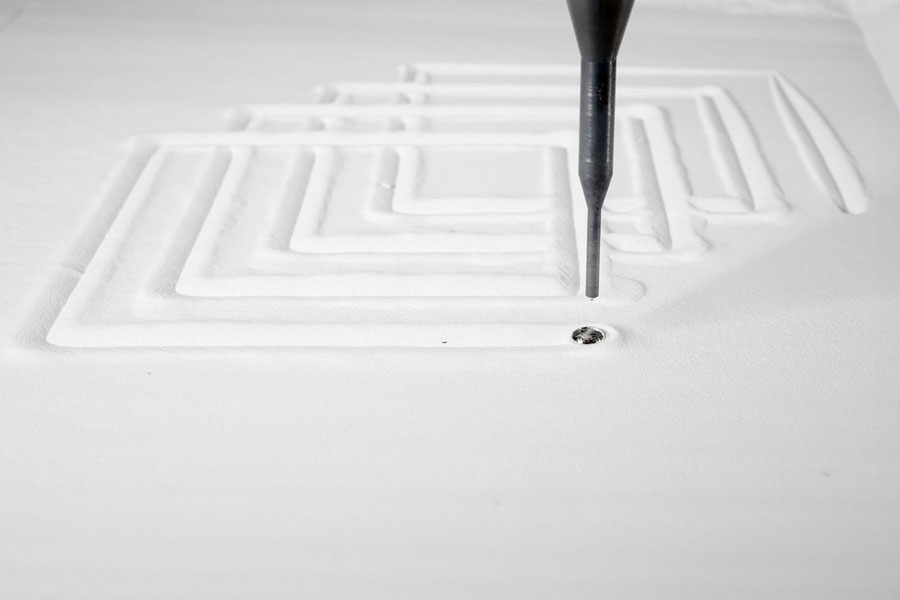

LMP-protsess võimaldab trükkida keerulisi geomeetriaid, nagu siin nähtud spiraal. (Pilt: MIT Self-Assembly Lab)

LMP-protsess võimaldab trükkida keerulisi geomeetriaid, nagu siin nähtud spiraal. (Pilt: MIT Self-Assembly Lab)

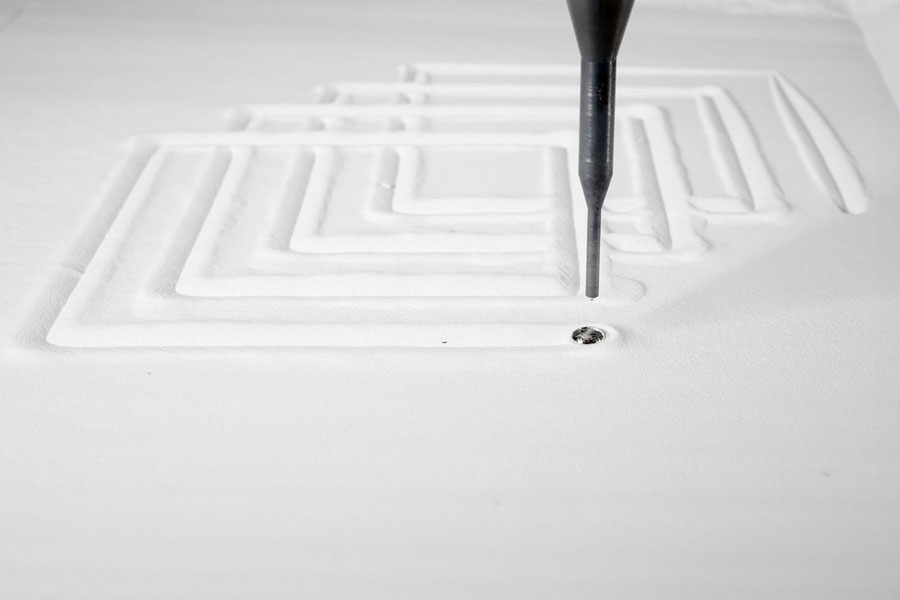

Teadlased saavad reguleerida vedelmetalli trükkimise protsessi etteandekiirust, nii et düüsi liikumisel sadestatakse rohkem või vähem materjali, muutes prinditava objekti kuju. (Pilt: MIT Self-Assembly Lab) Nad kasutasid LMP-d, et kiiresti toota erineva paksusega alumiiniumraame, mis olid piisavalt vastupidavad, et taluda selliseid töötlemisprotsesse nagu freesimine ja puurimine. Nad demonstreerisid LMP ja nende järeltöötlusmeetodite kombinatsiooni, et valmistada madalama eraldusvõimega, kiiresti prinditud alumiiniumosadest ja muudest komponentidest, näiteks puidutükkidest, koosnevaid toole ja laudu. Edaspidi soovivad teadlased masinal jätkata, et võimaldada düüsi pidevat kuumutamist, et vältida materjali kleepumist, ja saavutada ka parem kontroll sulamaterjali voolu üle. Kuid suuremad düüside läbimõõdud võivad põhjustada ebakorrapäraseid väljatrükke, mistõttu tuleb lahendada veel tehnilisi väljakutseid. "Kui suudaksime teha sellest masinast midagi, mida inimesed saaksid tegelikult kasutada ringlussevõetud alumiiniumi sulatamiseks ja osade printimiseks, oleks see metallitootmises mängumuutus. Praegu pole see selleks piisavalt usaldusväärne, kuid see on eesmärk,” ütleb Tibbits. "Me oleme Emecos väga analoogse tootmise maailmast, nii et vedela metalli trükkimine, mis loob nüansirikkaid geomeetriaid koos potentsiaaliga täielikult konstruktsioonilisteks osadeks, oli tõesti veenev," ütleb mööblifirma Emeco äriarendust juhtiv Jaye Buchbinder. ei ole selle tööga seotud. „Vedelmetalltrükk on tõesti joon, mis puudutab võimalust toota metallosi kohandatud geomeetriaga, säilitades samal ajal kiire töö, mida teiste trükkimis- või vormimistehnoloogiate puhul tavaliselt ei saavuta. Tehnoloogial on kindlasti potentsiaali muuta praegune metallitrükkimise ja metallivormimise käsitlus.

Teadlased saavad reguleerida vedelmetalli trükkimise protsessi etteandekiirust, nii et düüsi liikumisel sadestatakse rohkem või vähem materjali, muutes prinditava objekti kuju. (Pilt: MIT Self-Assembly Lab) Nad kasutasid LMP-d, et kiiresti toota erineva paksusega alumiiniumraame, mis olid piisavalt vastupidavad, et taluda selliseid töötlemisprotsesse nagu freesimine ja puurimine. Nad demonstreerisid LMP ja nende järeltöötlusmeetodite kombinatsiooni, et valmistada madalama eraldusvõimega, kiiresti prinditud alumiiniumosadest ja muudest komponentidest, näiteks puidutükkidest, koosnevaid toole ja laudu. Edaspidi soovivad teadlased masinal jätkata, et võimaldada düüsi pidevat kuumutamist, et vältida materjali kleepumist, ja saavutada ka parem kontroll sulamaterjali voolu üle. Kuid suuremad düüside läbimõõdud võivad põhjustada ebakorrapäraseid väljatrükke, mistõttu tuleb lahendada veel tehnilisi väljakutseid. "Kui suudaksime teha sellest masinast midagi, mida inimesed saaksid tegelikult kasutada ringlussevõetud alumiiniumi sulatamiseks ja osade printimiseks, oleks see metallitootmises mängumuutus. Praegu pole see selleks piisavalt usaldusväärne, kuid see on eesmärk,” ütleb Tibbits. "Me oleme Emecos väga analoogse tootmise maailmast, nii et vedela metalli trükkimine, mis loob nüansirikkaid geomeetriaid koos potentsiaaliga täielikult konstruktsioonilisteks osadeks, oli tõesti veenev," ütleb mööblifirma Emeco äriarendust juhtiv Jaye Buchbinder. ei ole selle tööga seotud. „Vedelmetalltrükk on tõesti joon, mis puudutab võimalust toota metallosi kohandatud geomeetriaga, säilitades samal ajal kiire töö, mida teiste trükkimis- või vormimistehnoloogiate puhul tavaliselt ei saavuta. Tehnoloogial on kindlasti potentsiaali muuta praegune metallitrükkimise ja metallivormimise käsitlus.

[Varjatud sisu]

Teadlaste sõnul on LMP vähemalt 10 korda kiirem kui võrreldav metallilisandite tootmisprotsess ning metalli kuumutamise ja sulatamise protseduur on tõhusam kui mõned muud meetodid. Tehnika ohverdab eraldusvõime kiiruse ja ulatuse tõttu. Kuigi see suudab printida komponente, mis on suuremad kui need, mis on tavaliselt valmistatud aeglasema lisamistehnikaga, ja madalama hinnaga, ei suuda see saavutada kõrget eraldusvõimet. Näiteks LMP-ga toodetud osad sobiksid mõneks rakenduseks arhitektuuris, ehituses ja tööstusdisainilahenduses, kus suuremate konstruktsioonide komponendid ei vaja sageli eriti peeneid detaile. Seda saab tõhusalt kasutada ka kiireks prototüüpimiseks ringlussevõetud või vanametallist. Hiljutises uuringus demonstreerisid teadlased protseduuri, trükkides alumiiniumraamid ning laudade ja toolide osad, mis olid piisavalt tugevad, et taluda trükijärgset töötlemist. Nad näitasid, kuidas LMP-ga valmistatud komponente saab kombineerida kõrge eraldusvõimega protsesside ja lisamaterjalidega, et luua funktsionaalset mööblit. "See on täiesti erinev suund, kuidas me mõtleme metallitootmisele, millel on tohutud eelised. Sellel on ka varjuküljed. Kuid enamik meie ehitatud maailmast – meid ümbritsevad asjad, nagu lauad, toolid ja hooned – ei vaja eriti kõrget eraldusvõimet. Kiirus ja ulatus ning ka korratavus ja energiatarbimine on kõik olulised mõõdikud,” ütleb Skylar Tibbits, arhitektuuriosakonna dotsent ja Self-Assembly Labi kaasdirektor, kes on LMP-d tutvustava artikli vanemautor."Vedela metalli trükkimine"; PDF). Tibbitsiga ühineb paberil juhtiv autor Zain Karsan SM '23, kes on nüüd ETH Zürichi doktorant; samuti Kimball Kaiser SM '22 ja Jared Laucks, teadlane ja labori kaasdirektor. Uurimust esitleti Arhitektuuri Arvutipõhise Disaini Assotsiatsiooni konverentsil ja avaldati hiljuti ühingu toimetistes. Vedelmetalli trükkimise protsess hõlmab sula alumiiniumi sadestamist mööda etteantud rada pisikeste klaashelmeste kihiks, nagu siin näha. (Pilt: MIT Self-Assembly Lab)

Vedelmetalli trükkimise protsess hõlmab sula alumiiniumi sadestamist mööda etteantud rada pisikeste klaashelmeste kihiks, nagu siin näha. (Pilt: MIT Self-Assembly Lab)

Märkimisväärne kiirendus

Üks ehituses ja arhitektuuris levinud metallidega printimise meetod, mida nimetatakse traatkaare lisandite tootmiseks (WAAM), on võimeline tootma suuri madala eraldusvõimega struktuure, kuid need võivad olla vastuvõtlikud pragunemisele ja kõverdumisele, kuna mõned osad tuleb ajal uuesti sulatada. printimisprotsess. LMP seevastu hoiab materjali sulas kogu protsessi vältel, vältides mõningaid ümbersulatamisest põhjustatud struktuuriprobleeme. Tuginedes rühma varasemale tööle kummiga kiire vedelprintimise kohta, ehitasid teadlased masina, mis sulatab alumiiniumi, hoiab sulametalli ja ladestab selle suurel kiirusel läbi düüsi. Suuremahulisi detaile saab printida vaid mõne sekundiga ja seejärel jahtub sulaalumiinium mõne minutiga. "Meie protsesside kiirus on tõesti kõrge, kuid seda on ka väga raske kontrollida. See on enam-vähem nagu segisti avamine. Sul on suur kogus materjali, mida sulatada, mis võtab veidi aega, kuid kui see sulab, on see nagu kraani avamine. See võimaldab meil need geomeetriad väga kiiresti printida, ”selgitab Karsan. Meeskond valis alumiiniumi, kuna seda kasutatakse laialdaselt ehituses ning seda saab odavalt ja tõhusalt ringlusse võtta. Leivapätsi suurused alumiiniumitükid ladestatakse elektriahju, "mis on põhimõtteliselt nagu suuremahuline röster," lisab Karsan. Ahju sees olevad metallrullid soojendavad metalli temperatuurini 700 kraadi Celsiuse järgi, mis on veidi üle alumiiniumi 660-kraadise sulamistemperatuuri. Alumiiniumi hoitakse kõrgel temperatuuril grafiittiiglis ja seejärel juhitakse sulamaterjal gravitatsioonijõu abil läbi keraamilise düüsi printimisalusesse eelseadistatud rada pidi. Nad leidsid, et mida suurema koguse alumiiniumi nad võivad sulatada, seda kiiremini saab printer töötada. "Sula alumiinium hävitab peaaegu kõik, mis selle teel on. Alustasime roostevabast terasest düüsidega ja liikusime seejärel titaanile, enne kui jõudsime keraamika juurde. Kuid isegi keraamilised düüsid võivad ummistuda, sest düüsi otsas ei ole küte alati täiesti ühtlane,” räägib Karsan. Süstides sulamaterjali otse granuleeritud ainesse, ei pea teadlased trükkima tugesid, mis hoiaksid alumiiniumstruktuuri kuju omandades. LMP-protsess võimaldab trükkida keerulisi geomeetriaid, nagu siin nähtud spiraal. (Pilt: MIT Self-Assembly Lab)

LMP-protsess võimaldab trükkida keerulisi geomeetriaid, nagu siin nähtud spiraal. (Pilt: MIT Self-Assembly Lab)

Protsessi täiustamine

Enne 100-mikroniliste klaashelmeste valimist katsetasid nad prindialuse täitmiseks mitmeid materjale, sealhulgas grafiidipulbrit ja soola. Väikesed klaashelmed, mis taluvad sula alumiiniumi ülikõrget temperatuuri, toimivad neutraalse suspensioonina, et metall saaks kiiresti jahtuda. "Klaashelmed on nii peened, et tunduvad käes nagu siid. Pulber on nii väike, et see ei muuda prinditava objekti pinnaomadusi,“ räägib Tibbits. Lõppobjekti geomeetriat mõjutavad kõige rohkem tiiglis hoitav sulamaterjali kogus, trükikihi sügavus ning düüsi suurus ja kuju. Näiteks prinditakse esmalt objekti suurema läbimõõduga osad, kuna tiigli tühjenemisel väheneb düüsist väljutatava alumiiniumi kogus. Düüsi sügavuse muutmine muudab metallkonstruktsiooni paksust. LMP-protsessi hõlbustamiseks töötasid teadlased välja numbrilise mudeli, et hinnata materjali kogust, mis teatud ajahetkel trükikihile sadestatakse. Kuna düüs surub klaashelmeste pulbri sisse, ei saa teadlased jälgida sula alumiiniumi, kui see ladestub, seega vajasid nad viisi, kuidas simuleerida, mis peaks printimisprotsessi teatud punktides toimuma, selgitab Tibbits. Teadlased saavad reguleerida vedelmetalli trükkimise protsessi etteandekiirust, nii et düüsi liikumisel sadestatakse rohkem või vähem materjali, muutes prinditava objekti kuju. (Pilt: MIT Self-Assembly Lab) Nad kasutasid LMP-d, et kiiresti toota erineva paksusega alumiiniumraame, mis olid piisavalt vastupidavad, et taluda selliseid töötlemisprotsesse nagu freesimine ja puurimine. Nad demonstreerisid LMP ja nende järeltöötlusmeetodite kombinatsiooni, et valmistada madalama eraldusvõimega, kiiresti prinditud alumiiniumosadest ja muudest komponentidest, näiteks puidutükkidest, koosnevaid toole ja laudu. Edaspidi soovivad teadlased masinal jätkata, et võimaldada düüsi pidevat kuumutamist, et vältida materjali kleepumist, ja saavutada ka parem kontroll sulamaterjali voolu üle. Kuid suuremad düüside läbimõõdud võivad põhjustada ebakorrapäraseid väljatrükke, mistõttu tuleb lahendada veel tehnilisi väljakutseid. "Kui suudaksime teha sellest masinast midagi, mida inimesed saaksid tegelikult kasutada ringlussevõetud alumiiniumi sulatamiseks ja osade printimiseks, oleks see metallitootmises mängumuutus. Praegu pole see selleks piisavalt usaldusväärne, kuid see on eesmärk,” ütleb Tibbits. "Me oleme Emecos väga analoogse tootmise maailmast, nii et vedela metalli trükkimine, mis loob nüansirikkaid geomeetriaid koos potentsiaaliga täielikult konstruktsioonilisteks osadeks, oli tõesti veenev," ütleb mööblifirma Emeco äriarendust juhtiv Jaye Buchbinder. ei ole selle tööga seotud. „Vedelmetalltrükk on tõesti joon, mis puudutab võimalust toota metallosi kohandatud geomeetriaga, säilitades samal ajal kiire töö, mida teiste trükkimis- või vormimistehnoloogiate puhul tavaliselt ei saavuta. Tehnoloogial on kindlasti potentsiaali muuta praegune metallitrükkimise ja metallivormimise käsitlus.

Teadlased saavad reguleerida vedelmetalli trükkimise protsessi etteandekiirust, nii et düüsi liikumisel sadestatakse rohkem või vähem materjali, muutes prinditava objekti kuju. (Pilt: MIT Self-Assembly Lab) Nad kasutasid LMP-d, et kiiresti toota erineva paksusega alumiiniumraame, mis olid piisavalt vastupidavad, et taluda selliseid töötlemisprotsesse nagu freesimine ja puurimine. Nad demonstreerisid LMP ja nende järeltöötlusmeetodite kombinatsiooni, et valmistada madalama eraldusvõimega, kiiresti prinditud alumiiniumosadest ja muudest komponentidest, näiteks puidutükkidest, koosnevaid toole ja laudu. Edaspidi soovivad teadlased masinal jätkata, et võimaldada düüsi pidevat kuumutamist, et vältida materjali kleepumist, ja saavutada ka parem kontroll sulamaterjali voolu üle. Kuid suuremad düüside läbimõõdud võivad põhjustada ebakorrapäraseid väljatrükke, mistõttu tuleb lahendada veel tehnilisi väljakutseid. "Kui suudaksime teha sellest masinast midagi, mida inimesed saaksid tegelikult kasutada ringlussevõetud alumiiniumi sulatamiseks ja osade printimiseks, oleks see metallitootmises mängumuutus. Praegu pole see selleks piisavalt usaldusväärne, kuid see on eesmärk,” ütleb Tibbits. "Me oleme Emecos väga analoogse tootmise maailmast, nii et vedela metalli trükkimine, mis loob nüansirikkaid geomeetriaid koos potentsiaaliga täielikult konstruktsioonilisteks osadeks, oli tõesti veenev," ütleb mööblifirma Emeco äriarendust juhtiv Jaye Buchbinder. ei ole selle tööga seotud. „Vedelmetalltrükk on tõesti joon, mis puudutab võimalust toota metallosi kohandatud geomeetriaga, säilitades samal ajal kiire töö, mida teiste trükkimis- või vormimistehnoloogiate puhul tavaliselt ei saavuta. Tehnoloogial on kindlasti potentsiaali muuta praegune metallitrükkimise ja metallivormimise käsitlus.

- SEO-põhise sisu ja PR-levi. Võimenduge juba täna.

- PlatoData.Network Vertikaalne generatiivne Ai. Jõustage ennast. Juurdepääs siia.

- PlatoAiStream. Web3 luure. Täiustatud teadmised. Juurdepääs siia.

- PlatoESG. Süsinik, CleanTech, Energia, Keskkond päikeseenergia, Jäätmekäitluse. Juurdepääs siia.

- PlatoTervis. Biotehnoloogia ja kliiniliste uuringute luureandmed. Juurdepääs siia.

- Allikas: https://www.nanowerk.com/news2/gadget/newsid=64521.php

- :on

- :on

- :mitte

- : kus

- $ UP

- 10

- 12

- 26

- 3d

- 3D trükkimine

- 7

- 700

- 8

- 9

- a

- võime

- Võimalik

- MEIST

- üle

- Saavutada

- tegu

- tegelikult

- Täiendavad lisad

- lisaaine

- Lisand tootmine

- Lisab

- kohandama

- eelised

- Abi

- Materjal: BPA ja flataatide vaba plastik

- mööda

- Ka

- alati

- summa

- an

- ja

- rakendused

- Kaar

- arhitektuur

- OLEME

- ümber

- AS

- Partner

- Ühing

- At

- autor

- vältides

- Põhimõtteliselt

- BE

- sest

- enne

- Parem

- Suur

- suurim

- Bore

- Leib

- ehitatud

- äri

- ettevõtluse arendamine

- kuid

- by

- kutsutud

- CAN

- ei saa

- põhjustatud

- Celsius

- keskus

- kindel

- Tool

- väljakutseid

- muutma

- muutuv

- omadused

- Valisin

- kombinatsioon

- kombineeritud

- Tulema

- ühine

- tavaliselt

- ettevõte

- võrreldav

- kaalukad

- täiesti

- keeruline

- komponendid

- koostatud

- arvuti

- Konverents

- järjepidev

- ehitus

- tarbimine

- sisu

- kontrollida

- jahe

- Maksma

- võiks

- Krakkimine

- looma

- loomine

- Praegu

- tava

- kuupäev

- kindlasti

- näitama

- Näidatud

- osakond

- hoiule

- hoiused

- sügavus

- Disain

- hävitama

- detailid

- arenenud

- & Tarkvaraarendus

- erinev

- raske

- suund

- otse

- do

- ei

- Ei tee

- Ära

- alla

- varjuküljed

- joonistus

- ajal

- tõhusalt

- tõhus

- tõhusalt

- Starter

- varjatud

- võimaldama

- võimaldab

- lõppes

- energia

- Energiakulu

- piisavalt

- täielikult

- hinnata

- ETH

- ETH Zürich

- Isegi

- kõik

- Selgitab

- äärmiselt

- kiiremini

- kraan

- tundma

- vähe

- täitma

- lõplik

- lõpp

- esimene

- voog

- eest

- edasi

- avastatud

- Alates

- täielikult

- funktsionaalne

- mängu-Box

- geomeetria

- saama

- antud

- klaas

- Go

- eesmärk

- läheb

- granuleeritud

- Grupi omad

- käsi

- Olema

- Held

- siin

- Suur

- kõrgresolutsiooniga

- hoidma

- omab

- Kuidas

- HTTPS

- tohutu

- pilt

- Mõjud

- oluline

- in

- Teistes

- Kaasa arvatud

- tööstus-

- sees

- Näiteks

- sisse

- sisse

- seotud

- hõlmab

- küsimustes

- IT

- ITS

- liitunud

- jpg

- lihtsalt

- hoidma

- labor

- suur

- suuremahuline

- suurem

- viima

- Leads

- kõige vähem

- jalad

- vähem

- nagu

- joon

- Vedelik

- vähendada

- masin

- tehtud

- säilitamine

- tegema

- tootmine

- materjal

- materjalid

- küsimus

- metall

- Metallid

- meetod

- meetodid

- Meetrika

- Kesk-

- protokoll

- MIT

- mudel

- rohkem

- tõhusam

- kõige

- kolis

- käike

- liikuv

- peab

- Vajadus

- vaja

- Neutraalne

- Tavaliselt

- nüüd

- nüansirikas

- number

- objekt

- of

- maha

- sageli

- on

- kunagi

- ONE

- avamine

- or

- Muu

- meie

- üle

- Ületada

- Paber

- osad

- tee

- Inimesed

- phd

- tükki

- Platon

- Platoni andmete intelligentsus

- PlatoData

- mängija

- Punkt

- võrra

- järeltöötlus

- potentsiaal

- ettemääratud

- esitatud

- vältida

- eelmine

- trükk

- trükkimine

- pildid

- menetlus

- Menetlused

- protsess

- Protsessid

- tootma

- Toodetud

- tootmine

- Õpetaja

- prototüüpimine

- avaldatud

- vajutab

- Kiire

- kiiresti

- kiire

- kiiresti

- määr

- tõesti

- hiljuti

- hiljuti

- ringlusse

- usaldusväärne

- nõudma

- teadustöö

- Teadlased

- resolutsioon

- murranguliseks muuta

- õige

- kummi

- ohverdama

- sool

- ütlema

- ütleb

- Skaala

- teadlane

- sekundit

- nägemine

- nähtud

- valides

- vanem

- mitu

- kuju

- peaks

- näitas

- siid

- alates

- SUURUS

- väike

- So

- mõned

- midagi

- kiirus

- kiirused

- Roostevaba teras

- alustatud

- teras

- kinni

- Veel

- tugev

- struktuuriline

- struktuur

- struktuuride

- õpilane

- Uuring

- aine

- sobiv

- Toetab

- Pind

- vastuvõtlik

- peatamine

- tabel

- võtab

- Puuduta

- meeskond

- Tehniline

- tehnika

- tehnikat

- Tehnoloogiad

- Tehnoloogia

- tingimused

- kui

- et

- .

- maailm

- oma

- SIIS

- Seal.

- Need

- nad

- asjad

- mõtlema

- see

- need

- Läbi

- läbi kogu

- aeg

- korda

- ots

- titaan

- et

- liiga

- tüüpiliselt

- us

- kasutama

- Kasutatud

- kasutatud

- muutuja

- väga

- Video

- maht

- kõnnib

- tahan

- oli

- Watch

- Tee..

- we

- Hästi

- olid

- M

- mis

- kuigi

- WHO

- will

- Traat

- koos

- puit

- Töö

- maailm

- oleks

- sa

- Sinu

- youtube

- sephyrnet

- Zurich