Plasma söövitamine on võib-olla kõige olulisem protsess pooljuhtide tootmises ja võib-olla ka kõige keerulisem kõigist fab-operatsioonidest fotolitograafia kõrval. Peaaegu pooled kõigist imelistest sammudest toetuvad oma töö tegemiseks plasmale, energeetilisele ioniseeritud gaasile.

Vaatamata üha kahanevatele transistoridele ja mäluelementidele pakuvad insenerid jätkuvalt usaldusväärseid söövitusprotsesse.

"Selleks, et luua jätkusuutlikult nanomõõtmelise täpsusega ja õige kulustruktuuriga kiipe, peavad vahvlite seadmete tootjad nihutama plasmafüüsika, materjalitehnoloogia ja andmeteaduse piire, et pakkuda vajalikke seadmelahendusi," ütles ettevõtte asepresident Thomas Bondur. Etch tooterühma turundus kl Lam Research. Kusagil pole see selgem kui plasmasöövituses, mis töötab litograafiaga käsikäes, et luua vahvlitele täpseid ja korratavaid omadusi.

Selles aruandes uuritakse 3D NAND-i, DRAM-i, nanolehtede FET-ide ja ühenduste peamisi söövitamisetappe, vaadeldes tulevikku 2D-seadmeid ja väikese eelarvega taustatöötlust. Tööstus kasutab ka säästvamaid söövituskeemiaid, et vähendada samaväärset süsinikdioksiidi2 emissioonid.

Paljude tööriistatootjate jaoks mängib protsesside modelleerimine söövitusprotsesside arendamisel keskset rolli. Eesmärk on lühendada turule jõudmise aega, vähendades samal ajal vahvlite ja maskide kulusid.

"Mõnede kõige keerukamate sammude protsesside optimeerimiseks võib kuluda aasta või rohkemgi," ütles Lam Researchi vanemturundusdirektor Barrett Finch. "Lõpetasime hiljuti kolme nädala jooksul protsessisimulatsioonitööd, mis eeldati kolme kuu jooksul, kasutades tüüpilist ränipõhist testimist ja arendust."

See võib ulatuda sadadesse tuhandetesse või isegi miljonitesse dollaritesse seadmetootja maski ja vahvlikulude katteks.

Söövitamise põhitõed

Söövitusprotsess töötab litograafiaga käsikäes. Söövitamisele eelneb tavaliselt kile sadestamine (epitaksiline, keemiline või füüsikaline aurustamine-sadestamine jne). Tavaliselt on a SVH kile on kaetud fotoresist ja seejärel eksponeeritud läbi mustrilise võrk (maski) kasutades optiline litograafia (248nm või 193nm UV, 13.5nm EUV). Arengule vastu seismine paljastab mustri. Ühes vahvliplasmasöövituskambris pommitavad ja eemaldavad söövitavad kemikaalid ja ioonid tavaliselt CVD-kilet, kus fotoresist puudub (positiivse tooniga resist). Pärast söövitamist takistage tuhastamist, märgkeemilist puhastust ja/või märgsöövitamist, eemaldage jäägid.

Plasmasöövitusprotsesse saab jämedalt rühmitada dielektrilisteks, räni- või juhisöövitusteks. Dielektrikuid, nagu ränidioksiid ja räninitriid, on kõige parem söövitada fluoritud gaaside abil, samas kui räni- ja metallikihid reageerivad kõige paremini kloorikeemiaga. Põhimõtteliselt on kolm kuivsöövitusrežiimi – reaktiivne ioonsöövitus, plasmasöövitus ja pihustussöövitus (ioonkiir). Söövitusprotsessid hõlmavad keerulisi koostoimeid keemiliste reagentide, plasma ja vahvlimaterjalide vahel. Kui reageerivale gaasile rakendatakse raadiosageduslikku kallutatust, pommitavad elektronid ja positiivselt laetud ioonid vahvlit, et eemaldada (söövitada) materjali füüsiliselt, samal ajal kui keemilised osad ja vabad radikaalid reageerivad kokkupuutuva materjaliga, moodustades lenduvaid kõrvalsaadusi. Söövitamine võib olla kas isotroopne (reageerib võrdselt vertikaalselt ja horisontaalselt), anisotroopne (ainult vertikaalselt) või kuskil vahepeal.

Joonis 1: Üleminek finFET-ilt GAA-le juhib kriitilisi isotroopse selektiivse söövituse nõudeid. Allikas: Lam Research

Mõõdikud, millest söövitusinsenerid hoolivad, on söövituskiirus, profiili juhtimine, ühtlus (üle vahvli) ja söövitamise selektiivsus, kuna need mõjutavad saagikust ja tootlikkust. Söövitamise selektiivsus on lihtsalt söövitatava materjali eemaldamise suhe selle aluskihiga – näiteks SiO2 räni peal. Söövitamise ajal on samuti kasulik mitte eemaldada liiga palju fotoresisti. Kuid kui see nii on, kantakse muster sageli üle kõvale maskile (ränidioksiid, räninitriid, SiOC, TiN) enne selle kandmist aluskilele.

Selektiivsuse spetsifikatsioonid varieeruvad vahemikus 2:1 kuni 1,000:1 (väga selektiivne söövitus). Iga uue sõlmega muutuvad need tehnilised andmed rangemaks. "Kuna suure NA-ga EUV hakkab järgmise nelja aasta jooksul asendama tavalist EUV-d, on fookus palju madalam, nii et te ei saa enam säritada paksu fotoresisti – ja paksu all pean silmas 30 nanomeetrit," ütles Philippe Bézard, kuivsöövituse uurimis- ja arendusinsener imec. "Kuid allapoole peate ikkagi mustrima sama paksuse kile. Nii et nüüd taotlete palju suuremat selektiivsust selles mõttes, et 2:1 asemel peame jõudma pigem 10:1-ni, mis on selektiivsuse järsk 4-5-kordne paranemine.

Kontseptsiooni tõestamisest (POC) kuni suuremahulise tootmiseni (HVM)

Bezard kirjeldab söövitusprotsessi arendamise kolme faasi:

- Söövitamiseks vajalike söövitajate, gaaside, abikihtide jne määramine;

- Näitab jõudlust kile täielikul eemaldamisel spetsifikatsioonide piires, protsesside ühtsusega ühel vahvlil ja

- Määratakse kindlaks, kuidas protsessi saab korrata tuhandete vahvlitega HVM-is suure tootlikkuse ja vähese triiviga.

Tavaliselt tegelevad kahe esimese arendusfaasiga kogenud söövitus- ja integreerimisinsenerid. Kolmas etapp võib taas kasutada inseneriteadmisi, kuid masinõpe võib aidata.

"Masinõpe ja andmete analüüs üldiselt on kasulikud ainult kolmandas etapis, " ütles ta. "See on väga võimas, kuna sellel on juurdepääs suurele hulgale andmetele ja see võib mõista miljoneid pisikesi lihtsaid asju, mis kõik omavahel suhtlevad. Nii et inimajul on seda väga raske välja mõelda, kuid arvutiprogrammi jaoks on see paremini juhitav. Kuid juhtudel, kui teil on uus rakendus, uus materjal on söövitatud või uus integratsioon, ei näita see inimestega võrreldes mingit paranemist.

ML-i kasutamine puudutab ka tootmiskulusid, sest kolmandas faasis kasutatakse tuhandeid vahvleid – vähemalt suurusjärgu võrra suuremaid kui esimeses ja teises faasis kasutatavaid vahvleid.

Lam Researchi Etchi tootegrupi vanemdirektor Barrett Finch kirjeldab uue protsessi raja leidmist kui kontseptsiooni tõestamist protsessi nominaalsest voost ja paigutusest ning ühe või mitme tööseadme väljatöötamist vahvlil. See POC antakse seejärel üle tehase tootearendusmeeskonnale, et protsessi suurendada ja saagikust parandada.

"Tihti alahinnatakse töömahtu, mis on vajalik nominaalse kontseptsiooni tõendi muutmiseks elujõuliseks tootlikuks tooteks, ja see tekitab kasumlikkuses suure lõhe," ütles Finch. "Protsessi akende modelleerimine püüab seda lünka kaotada, tuues uurimis- ja arendustegevuse algfaasis sisse suurepärased variatsioonid." Ta soovitab, et virtuaalsed DOE-d ja Monte Carlo-põhine analüüs paljude protsessiparameetrite lõikes testivad POC-i, simuleerides eeldatavat varieeruvust.

"Protsessiakna modelleerimine võib vastata küsimusele: "Millist CD-d või varieeruvuse taset pean säilitama, et saavutada seadme minimaalne jõudlus ja tootlus?" Oleme mõne päevaga lõpetanud virtuaalse protsessi akna testid üle 1 miljoni virtuaalse vahvliga, mida reaalses elus oleks võimatu teha,“ ütles ta.

Söövituskiirust, profiili ja selektiivsust mõjutavad mitmed parameetrid. Peamine on temperatuur. "Meie kliendid näevad söövitustöötlemisel termiliste efektide mõju, kui nad kontrollivad söövituskiirust, selektiivsust ja söövitatud profiile. Kõik need parameetrid võivad mõjutada nii seadme tootlikkust kui ka suurepärast tootlikkust, ”ütles Lam Researchi pooljuhtprotsesside ja integratsioonitehnika vanemjuht Benjamin Vincent. Ta väidab, et simulatsioon võib olla eriti kasulik, kui protsessietapil on mitu võimalikku konfiguratsiooni (protsessiruum on suur) või kui etapi järeltulemused on väga ettearvamatud.

"Söövitusprotsess sõltub vahvli pinnatemperatuurist, mis sõltub mitmest soojusvoost - sealhulgas soojusjuhtivusest, ioonide löögienergiast, pinnareaktsioonidest ja plasma kiirgussoojusvoogudest," ütles Alex Guermouche, Esgee Technologiesi toote turundusjuht. Uurimisettevõte Lam. "Selle tulemusena peavad plasmamudelid hõlmama kõiki neid füüsikalisi funktsioone, et täpselt kujutada temperatuurimuutusi vahvli pinnal. Protsessi simulatsioonitarkvara saab modelleerida mitmesuguseid söövitusatribuute, võimaldades meil kiiremini saada paremaid söövitustulemusi ja kiirendada kliendi võimet tootmist kiirendada või saagikust optimeerida.

Söövitusprotsessi täpne ajastus

Tihedama geomeetria ja õhemate kilede puhul on vaja tasakaalustada söövituskiirust suure kontrolliga muude tööparameetrite üle.

"Kahanevate projekteerimisreeglite tõttu liiguvad paljud söövitusprotsessid väga kiiretele plasmasöövitusprotsessi etappidele, mis nõuavad kõigi reaktsioonisisendite ülitäpset juhtimist: võimsus, rõhk, keemia ja temperatuur," ütles Finch, märkides, et suundumus on ka optimeeritud plasma poole. pulseeriv käitumine, et luua konkreetne ioonide ja neutraalide suhe, seejärel pühkida kõrvalsaadused minema. "Selliste tingimuste täiustatud modelleerimine on seadme edasise skaleerimise võimaldamiseks kriitilise tähtsusega."

Söövitussüsteemide tootjad on juba mõnda aega kasutanud modelleerimistarkvara, et kiirendada järgmise sõlme arendust või rambi saagikust. See pole üllatav, arvestades protsessi keerukust ja kõiki selle muutujaid.

"Järgmise sõlme tehnoloogiate väljatöötamisel pole lihtsalt piisavalt aega ega piisavalt vahvleid kõigi võimalike protsessikatsetuste läbiviimiseks, " ütles Finch. "Söövitusseadmete seadistuskombinatsioonide arv võib ulatuda miljoniteni või isegi miljarditeni ning jõhkra jõuga vahvlite arendamine kõiki protsessivõimalusi kasutades on lihtsalt võimatu."

Loomulikult kontrollitakse kõiki häid mudeleid tegelikel kiipidel. "Täpne mudel peaks olema ennustav ja lahendama sihitud probleemi, mida kasutaja soovib lahendada," ütles Finch. „Iga kord, kui simulatsioonitöö põhjal on soovitatud protsessi või disaini muudatust, peaksid tegelikud fab-andmed kajastama soovituse tulemusi. Meie puhul oleme suutnud mudelipõhiste tulemuste abil täpselt prognoosida protsessimuutuste mõju ning kiiresti lahendada keerulisi protsessi- ja tehnoloogiaarenduse probleeme.

Tööriistade tarnijad töötavad ka täiustatud söövitusprotsesside kallal, et liine tihedamalt integreerida ja muuta kunagine kahe maski tasemel protsess (kaks litograafiaetappi) üheks protsessiks, et lihtsustada ja vähendada kulusid.

"Selle asemel, et kohandada olemasolevat riistvara, et muuta Šveitsi armee nuga veelgi varustusemaks, võtavad ettevõtted kasutusele tehnoloogiaid, mis on rakendusespetsiifilised, näiteks uusi süsteeme, et lahendada näpunäiteid puudutavaid probleeme," ütles Bézard. Eesmärk on muuta kaks teineteise vastas olevat joont üksteisele lähemale, mis hõlmab praegu joone mustri moodustamise etappi, millele järgneb lõikemask. "See, mida Applied Materials ja teised tutvustavad, on horisontaalsuunas otse söövitamise viis." Sellised protsessid võivad ka aukude kaudu laieneda.

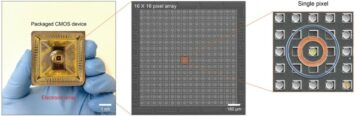

Nanolehe FET-ide söövitamise etapid

Sisse astub kõige kriitilisem söövitus nanoleht Protsessi vood hõlmavad näivvärava söövitust, anisotroopset samba söövitust, isotroopset vahesöövitust ja kanali vabastamise etappi. [1] Profiili söövitus läbi vahelduvate räni ja SiGe kihtide on anisotroopne ja kasutab fluoritud keemiat. Sisemise vahetüki söövitamise (taande) ja kanali vabastamise etapp on optimeeritud SiGe eemaldamiseks äärmiselt väikese räni kadu korral.

Kanali vabastamise samm on kriitiline. "Nanolehe vabastamine nõuab äärmiselt suurt selektiivsust, " ütles Bezard. "Enamik nanolehti on räni, seejärel räni-germaanium ja räni. Teil on vahelduvad kihid ja peate ühe eemaldama ilma teist üldse muutmata. Mõnedes väljaannetes on käsitletud mitmeastmelise SiGe söövitamise teostamist, et vähendada struktuurile ühe söövitusetapi poolt põhjustatud pinget.

Järgmine protsessis on isejoondunud kontaktide moodustamine. "Siin, mida me üritame teha, on ränidioksiidi söövitamine ja rännitriidi mitte puudutamine ega süvendamine. Praegused spetsifikatsioonid on, ütleme, 3 nm süvend, kuid inimesed nõuavad nullkadu, " ütles Bézard. "Antud juhul me isegi ei kasuta sõna selektiivsus. Me räägime lihtsalt vaheajast – ja seejuures nullist.

3D NAND

eest 3D NAND Flash, kihtide arv kasvab jätkuvalt ja see nõuab tulevikus mitme virnastatud tasandi kasutuselevõttu, luues lõpuks virnastatud seadmete vertikaalsed stringid. "Samuti on palju pingutusi kihtide sõnajoone sammu või vertikaalse/Z-sammu skaleerimiseks, kuna kihtide arv kasvab, et jätkata bittiheduse suurendamist," ütles Robert Clark, tehnilise personali vanemliige ja tehnoloogia direktor kl TEL. "Protsessi vaatenurgast vajavad söövitus- ja sadestamisprotsessid pidevat täiustamist, et võtta arvesse üha suuremaid kuvasuhteid üha väiksemate kriitiliste mõõtmete juures, mida jätkuv skaleerimine nõuab."

Clark kirjeldas tulevasi muudatusi. „Mitme tasandiga laengulõksuseadmete täiustatud sõlmede poole vaadates on väravate virnade projekteerimine vajalik, et saavutada lühemad värava pikkused, rohkem taset raku kohta ja parandada programmeerimise efektiivsust – potentsiaalselt kõrge k-materjalide kasutuselevõtu kaudu. Tõenäoliselt on tulevikus ka polü-Si kanalite asendamiseks vaja kõrgema juhtivusega kanaleid, " ütles ta.

Üks kriitilisemaid söövitusi 3D NANDis hõlmab umbes 100 nm aukude sügavat söövitamist läbi mitmekihiliste oksiid-nitriidi virnade (200+ kihti), mis võivad olla kuni 10 µm sügavused. Imeci Bezard ütles, et see söövitamise samm on eriti kallis.

"Meil ilmneb füüsiline nähtus, mida nimetatakse diferentsiaallaadimise efektiks," ütles ta. "Plasmas on elektronid, ioonid ja neutraalsed liigid, et palju lihtsustada. Elektronid liiguvad igas suunas, kuid ioonid kiirendatakse pinnaga risti. Nii et teil on positiivne laeng augu põhjas ja negatiivsed laengud ülaosas ning te saate elektrivälja, mis püüab sissetulevaid ioone tõrjuda.

Selle tulemusena on kraavi täielikuks söövitamiseks vaja suurt võimsustaset. "Püüame säilitada 30–50 gigavatti võimsust ilma kaare tekitamiseta ja seetõttu peab padrun olema väga hästi poleeritud ja hästi valmistatud," ütles ta.

Sügavad söövitused tekitavad ka pingeid, mida tuleb minimeerida, eriti seetõttu, et mitmetasandiline NAND-i valmistamine nõuab hiljem vahvlite hõrenemist, täpset joondamist ja hübriidsidumist järgmise astmega.

Muud protsessid

Mitte kõik kiibitootjad ei tooda tipptasemel kiipe, mis vajavad EUV litograafiat. Paljud tehased laiendavad oma 193 nm lito- ja söövitusprotsesse.

"Meil on kõrge temperatuuriga SOC materjal, mida oleme hiljuti kasutusele võtnud ja mis suurendab selle mustrimisvõimet ja talub kõrgemaid temperatuure, olenemata sellest, kas seda kasutatakse CVD kihi või maski aluskihina," ütles Brian Wilbur, pooljuhttoodete mitmekesistamise direktor Pruuliteadus.

BEOL Kõige tihedamate metallliinide puhul on oodata dramaatilist üleminekut kahekordselt damastseeni integreerimise skeemidelt muude ühenduste kui vase lahutavale sadestamisele ja söövitamisele. Siin on kõige põhjalikumalt välja töötatud kaks metalli - ruteenium ja molübdeen. Siiski on molübdeen söövitamise ajal tõenäolisem oksüdeerumine, mis muudab selle ühilduvamaks kahe damastseeni skeemidega. Ruteenium on väärismetall, nii et sellel ei ole samu korrosiooniprobleeme, kuid see on kulukam.

Samuti muutuvad seadmete struktuurid talumatuks serva paigutamise vead. TEL-i Clarki sõnul on vaja uusi skeeme isejoondamiseks kihist kihti ning läbipääsude ja joonte vahel. "Esimesed teostused on tõenäoliselt mõeldud selliste asjade jaoks nagu maetud sõnaread DRAM-is ja väikese sammuga MOL-metallikihid loogika jaoks, kus on vaja suuremat termilist stabiilsust, aga ka väiksemat takistust või vooderduseta metalle."

Järgmise põlvkonna arendused

Pikas perspektiivis läheb tööstus ideaaljuhul üle madalama soojuseelarvega taustaprotsessidele (lähemal 300 °C-le kui 400 °C), et integreerida seadmed taustaühenduskihtidesse.

"Tööstusel on tõeline vajadus hakata seadmeid rohkematesse kihtidesse ehitama," ütles TEL-i Clark. "See tähendab, et vajame BEOL-i sisse ehitatud mälu- ja loogikaseadmeid BEOLi soojuseelarvega."

Siiani tunduvad pooljuhtoksiidide abil valmistatud seadmed paljulubavad nii mäluseadmete integreerimiseks loogilisse BEOL-voogu kui ka CMOS-massiivide ehitamiseks DRAM-i mälumassiivi kohale.

Teine oluline nihe hõlmab 2D-materjalide integreerimist, mida uurimismajad ja juhtivad kiibitootjad juba katsetama hakkavad. Kaalutakse selliste materjalide nagu volframdisulfiid või molübdeendisulfiid söövitusprotsesse. Kiled koosnevad ühest ühekihilisest materjalist, nii et nende integreerimiseks on ülimalt keeruline välja töötada fab-protsesse.

Jätkusuutlikkus

Kiibitootjad ja materjalide tarnijad kasutavad süsinikdioksiidi heitkoguste vähendamiseks alternatiivseid keemilisi meetodeid. Söövitamisel on peasüüdlased kõrge globaalset soojenemist põhjustava potentsiaaliga fluoritud gaasid.

"Põhjus, miks teil on PFOS (perfluorooktaansulfoonhape), mis on problemaatiline, on see, et molekul on nii stabiilne," ütles imeci Bézard. "Valgus või keemilised reaktsioonid atmosfääris ei ole selle lagunemiseks piisavad."

Ta ütles, et mitmed alternatiivsed kõrgema hapnikusisaldusega gaasisegud dissotsieeruvad kergemini ja neil on madalam GWP. "Kuid iga kandidaat peab alustamiseks saavutama sama hea või isegi parema soorituse."

Kuid jätkusuutlikkus ei ole eriti söövitamise või ladestamise väljakutse. See on terviklik tööstusharu väljakutse alates litograafiast kuni pakendini, kus uue materjali mõju mõjutab kogu seadme töötlemist.

Viide

1. K. Derbyshire, "Mis on erinevat järgmise põlvkonna transistoridest", Semiconductor Engineering, 20. oktoober 2022.

seotud lood

Järgmise põlvkonna kiipide jaoks on saadaval väga selektiivne söövitus

3D-struktuuride tootmine nõuab aatomitasemel kontrolli selle üle, mis eemaldatakse ja mis vahvlile jääb.

- SEO-põhise sisu ja PR-levi. Võimenduge juba täna.

- PlatoAiStream. Web3 andmete luure. Täiustatud teadmised. Juurdepääs siia.

- Tuleviku rahapaja Adryenn Ashley. Juurdepääs siia.

- Ostke ja müüge IPO-eelsete ettevõtete aktsiaid koos PREIPO®-ga. Juurdepääs siia.

- Allikas: https://semiengineering.com/etch-processes-push-toward-higher-selectivity-cost-control/

- :on

- :on

- :mitte

- : kus

- $ UP

- 000

- 1

- 10

- 13

- 20

- 2022

- 2D

- 2D materjalid

- 30

- 3d

- 50

- a

- võime

- Võimalik

- MEIST

- kiirendama

- kiirendatud

- juurdepääs

- majutada

- täitma

- Vastavalt

- täpne

- täpselt

- üle

- tegelik

- aadress

- Vastuvõtmine

- edasijõudnud

- kasulik

- mõjutada

- jälle

- eesmärk

- Alex

- Materjal: BPA ja flataatide vaba plastik

- Lubades

- juba

- Ka

- alternatiiv

- summa

- an

- analüüs

- ja

- Teine

- vastus

- mistahes

- ilmuma

- taotlus

- rakendusespetsiifiline

- rakendatud

- OLEME

- Armee

- Array

- AS

- aspekt

- abistama

- At

- Atmosfäär

- atribuudid

- ära

- Back-end

- Saldo

- põhineb

- Põhimõtteliselt

- BE

- Laius

- sest

- saada

- olnud

- enne

- Algus

- on

- alla

- Benjamin

- BEST

- Parem

- vahel

- erapoolikus

- Suur

- miljardeid

- Natuke

- mõlemad

- põhi

- piirid

- Aju

- Murdma

- Brian

- toores jõud

- eelarve

- eelarvekomisjoni

- Ehitus

- ehitatud

- kuid

- by

- kutsutud

- CAN

- kandidaat

- süsinik

- süsinikdioksiidi heitkoguseid

- mis

- juhul

- juhtudel

- CD

- Rakke

- väljakutse

- raske

- kamber

- muutma

- Vaidluste lahendamine

- Kanal

- kanalid

- tasu

- laetud

- koormuste

- laadimise

- keemiline

- kemikaalide

- keemia

- laastud

- puhastamine

- lähedal

- lähedalt

- lähemale

- kombinatsioonid

- Ettevõtted

- ettevõte

- kokkusobiv

- täitma

- Lõpetatud

- keeruline

- keerukus

- arvuti

- mõiste

- Tingimused

- juhtivus

- dirigent

- kaaluda

- pidev

- sidemed

- sisu

- jätkama

- jätkas

- pidev

- kontrollida

- Copper

- Korporatiivne

- korrosioon

- Maksma

- kulude vähendamine

- kulud

- võiks

- kursus

- looma

- loob

- loomine

- kriitiline

- Praegune

- Praegu

- Kliendid

- lõigatud

- andmed

- andmete analüüs

- andmeteadus

- Päeva

- sügav

- tarnima

- Tihedus

- sõltub

- kirjeldatud

- Disain

- arenenud

- arenev

- & Tarkvaraarendus

- seade

- seadmed

- erinev

- raske

- mõõdud

- suund

- otse

- Juhataja

- arutatud

- mitmekesistamine

- do

- ei

- dollarit

- alla

- dramaatiliselt

- ajam

- kuivada

- ajal

- iga

- Varajane

- kergesti

- mõju

- mõju

- efektiivsus

- kumbki

- Starter

- elektronid

- Heitkoguste

- võimaldades

- insener

- Inseneriteadus

- Inseneride

- piisavalt

- Võrdselt

- seadmed

- varustatud

- Samaväärne

- eriti

- oluline

- põhiliselt

- jms

- Isegi

- lõpuks

- Iga

- nõudlik

- Uurib

- täitma

- olemasolevate

- oodatav

- kallis

- katseid

- teadmised

- avatud

- laiendades

- äärmiselt

- ees

- kaugele

- KIIRE

- kiiremini

- FUNKTSIOONID

- vähe

- väli

- Joonis

- Film

- filmid

- esimene

- välklamp

- voog

- Voolud

- Keskenduma

- Järgneb

- Järel

- eest

- Sundida

- vorm

- moodustamine

- edasi

- neli

- tasuta

- Alates

- täielikult

- edasi

- tulevik

- lõhe

- GAS

- Üldine

- tekitama

- saama

- antud

- Globaalne

- globaalse soojenemise

- eesmärk

- hea

- suur

- Grupp

- Kasvama

- Kasvab

- Pool

- käepide

- Raske

- riistvara

- Olema

- he

- kasulik

- siin

- Suur

- kõrge tootlus

- rohkem

- kõrgelt

- Auk

- Augud

- terviklikku

- Horisontaalne

- maja

- Kuidas

- aga

- HTTPS

- inim-

- Inimestel

- sajad

- hübriid

- i

- mõju

- võimatu

- parandama

- paranenud

- paranemine

- in

- sisaldama

- Kaasa arvatud

- Sissetulev

- lisada

- kasvav

- tööstus

- sisendite

- Näiteks

- selle asemel

- integreerima

- Integreerimine

- integratsioon

- suhtlevad

- interaktsioonid

- omavahel seotud

- sisse

- sisse

- küsimustes

- IT

- ITS

- jpg

- lihtsalt

- Võti

- Põgenemine

- suur

- suurem

- kiht

- kihid

- Layout

- juhtivate

- õppimine

- kõige vähem

- Tase

- taset

- elu

- nagu

- Tõenäoliselt

- joon

- liinid

- LITHO

- vähe

- loogika

- enam

- Vaata

- kaotus

- Partii

- Madal

- masin

- masinõpe

- tehtud

- põhiline

- säilitada

- tegema

- Tegijad

- Tegemine

- juht

- valmistatud

- Tootja

- tootmine

- palju

- Turg

- Turundus

- Müügi- ja Turundusassistent

- mask

- materjal

- materjalid

- max laiuse

- mai..

- keskmine

- vahendid

- liige

- Mälu

- metall

- Metallid

- Meetrika

- võib

- miljon

- miljonid

- miinimum

- puuduvad

- mudel

- modelleerimine

- mudelid

- režiimid

- MOL

- molekul

- kuu

- rohkem

- kõige

- liikuma

- liikuv

- palju

- mitmekordne

- peaaegu

- Vajadus

- vaja

- vajadustele

- negatiivne

- Neutraalne

- Uus

- järgmine

- ei

- Õilis

- sõlme

- sõlmed

- nüüd

- number

- oktoober

- of

- sageli

- on

- kunagi

- ONE

- ainult

- tegutsevad

- Operations

- optimeerimine

- optimeerima

- optimeeritud

- or

- et

- Muu

- teised

- meie

- välja

- üle

- Hapnik

- pakendamine

- parameetrid

- eriline

- eriti

- Muster

- Inimesed

- täitma

- jõudlus

- esitades

- ehk

- perspektiiv

- faas

- nähtus

- Philippe

- füüsiline

- Füüsiliselt

- Füüsika

- sammas

- Pigi

- Keskses

- Plasma

- Platon

- Platoni andmete intelligentsus

- PlatoData

- mängib

- PoC

- positiivne

- võimalused

- võimalik

- võimalik

- potentsiaal

- potentsiaalselt

- võim

- võimas

- vajadus

- Täpsus

- ennustada

- president

- surve

- Probleem

- probleeme

- protsess

- Protsessid

- töötlemine

- tootma

- Toode

- tootearendus

- Produktsioon

- tootlikkus

- Toodet

- profiil

- profiilid

- kasumlikkus

- Programm

- Programming

- paljutõotav

- tõend

- tõendi mõiste

- väljaanded

- Lükkama

- küsimus

- kiiresti

- R & D

- Ramp

- valik

- määr

- Rates

- suhe

- jõudma

- Reageerima

- reaktsioon

- reaktsioonid

- reaalne

- päris elu

- põhjus

- hiljuti

- Soovitus

- soovitatav

- vähendama

- vähendamine

- vähendamine

- kajastama

- regulaarne

- vabastama

- usaldusväärne

- lootma

- eemaldamine

- kõrvaldama

- Eemaldatud

- eemaldades

- korratav

- korduv

- asendama

- aru

- nõudma

- nõutav

- Nõuded

- Vajab

- teadustöö

- kaasa

- Tulemused

- Ilmutab

- õige

- ROBERT

- Roll

- rullides

- ligikaudu

- eeskirjade

- jooks

- Ütlesin

- sama

- ütlema

- Skaala

- ketendamine

- skeemid

- teadus

- Otsib

- nähtud

- selektiivne

- pooljuht

- vanem

- tunne

- kehtestamine

- mitu

- suunata

- peaks

- Räni

- lihtne

- lihtsustama

- lihtsalt

- simuleerimine

- ühekordne

- osav

- väike

- So

- tarkvara

- Lahendused

- LAHENDAGE

- mõned

- kuskil

- allikas

- Ruum

- konkreetse

- spetsifikatsioonid

- specs

- kiirus

- Stabiilsus

- stabiilne

- laotud

- Hoidla

- Personal

- etappidel

- algus

- alustatud

- Samm

- Sammud

- Veel

- stress

- struktuur

- Järgnevalt

- mahukas

- selline

- äkiline

- piisav

- Soovitab

- Tarnijate

- Pind

- üllatus

- Jätkusuutlikkus

- jätkusuutlik

- Pühkima

- Šveitsi

- süsteemid

- Võtma

- võtmine

- rääkima

- suunatud

- meeskond

- Tehniline

- Tehnoloogiad

- Tehnoloogia

- Tehnoloogia areng

- termin

- test

- Testimine

- testid

- kui

- et

- .

- Tulevik

- oma

- Neile

- SIIS

- Seal.

- soojus

- Need

- nad

- asjad

- Kolmas

- see

- põhjalikult

- tuhandeid

- kolm

- Läbi

- rida

- tihedam

- aeg

- ajastamine

- et

- kokku

- tonn

- TONE

- liiga

- ülemine

- puudutama

- suunas

- üle antud

- Muutma

- üleminek

- Trend

- püüdma

- kaks

- tüüpiline

- tüüpiliselt

- aluseks

- prognoosimatu

- peale

- ülespoole

- us

- kasutama

- Kasutatud

- Kasutaja

- kasutamine

- ära kasutama

- kinnitatud

- vertikaalne

- vertikaalselt

- väga

- kaudu

- elujõuline

- Asepresident

- vincent

- virtuaalne

- Voolav

- tahan

- tahab

- oli

- Tee..

- we

- nädalat

- Hästi

- M

- millal

- kas

- mis

- kuigi

- kogu

- miks

- will

- koos

- jooksul

- ilma

- sõna

- Töö

- töö

- töötab

- oleks

- aasta

- aastat

- saak

- saagikus

- saagikus

- sa

- sephyrnet

- null