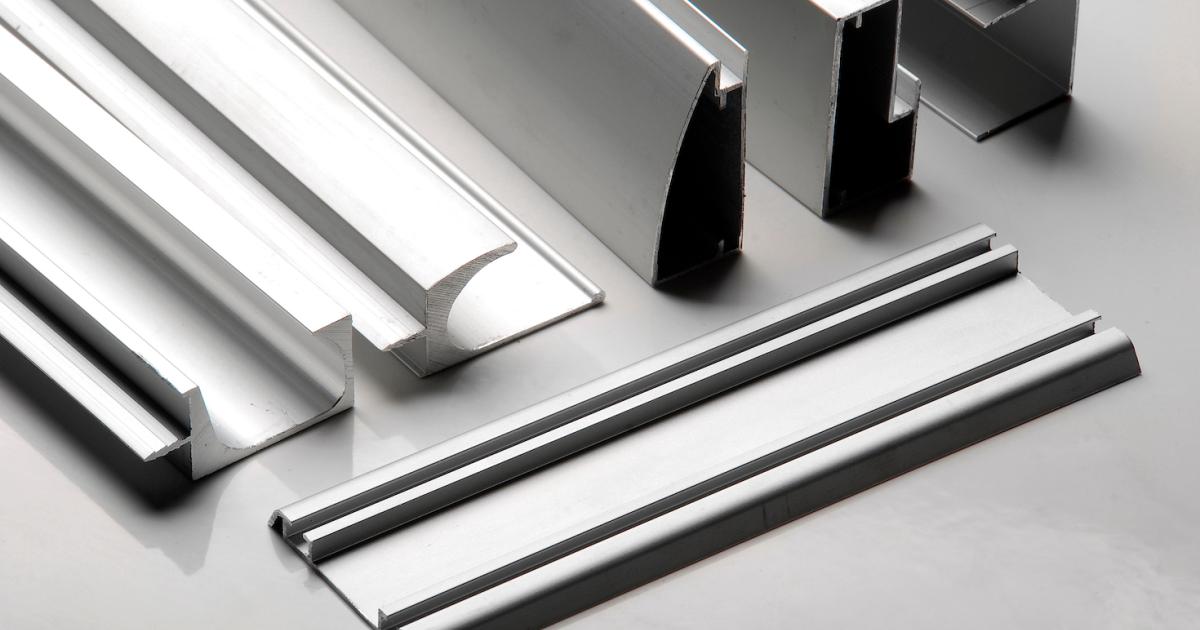

El aluminio ha sido descrito como un “metal milagroso”. Si bien es el metal más abundante en la corteza terrestre, las complejidades involucradas en su refinación hicieron que el aluminio fuera más valioso que la plata o el oro durante el siglo XIX. Napoleón III lo valoraba tanto que servía la comida a sus invitados más distinguidos en platos de aluminio. Sigue siendo un material de gran valor hoy en día, apreciado por su versatilidad ligera, resistencia de grado militar, resistencia a la corrosión y porque es infinitamente reciclable.

Entonces, ¿qué es lo que no puede gustar? Bueno, la serie de procesos intensivos en energía que convierten el mineral de bauxita en bruto en un metal puro emiten en promedio 16 toneladas métricas de CO2 por cada tonelada métrica de aluminio primario producido. El sector en su conjunto genera alrededor 1.1 millones de toneladas métricas de CO2 cada año, lo que representa el 2 % de las emisiones mundiales provocadas por el hombre. Mas que El 60 por ciento de estas emisiones provienen de producir la electricidad consumida durante el proceso de fundición.

Además, se prevé que la demanda del metal milagroso, impulsada por industrias como el transporte, la construcción, el embalaje y el sector eléctrico, aumente. aumentar en casi un 40 por ciento para 2030. Se espera que dos tercios de este crecimiento provengan de China y Asia, una preocupación dado que el proceso de fundición de China depende en gran medida de las centrales eléctricas de carbón cautivas. Sin avances en el reciclaje y la descarbonización, la las emisiones del sector podrían ascender a casi 2 mil millones de toneladas métricas para 2050.

Objetivo difícil de First Movers Coalition

Un puñado de nuevas tecnologías tienen el potencial de limpiar el aluminio, pero solo las más ambiciosas cumplen el duro objetivo de la Coalición de primeros motores del Foro Económico Mundial (FMC), una iniciativa global para aprovechar el poder adquisitivo de las empresas para descarbonizar las industrias con mayores emisiones del planeta. Los miembros de la FMC se han comprometido con el objetivo de que al menos el 10 por ciento del aluminio primario que adquieran anualmente para 2030 se produzca a través de procesos de emisiones cercanas a cero. La definición de “casi cero” es la parte difícil: emitir menos de tres toneladas métricas de CO2 por tonelada métrica de aluminio primario. Eso representa una enorme reducción en las emisiones actuales del 85 por ciento o más.

Para comprender cómo lograr una descarbonización tan profunda, necesitamos un recorrido rápido por el proceso de fabricación de aluminio. La bauxita es la materia prima: se extrae del suelo y se refina en óxido de aluminio, o "alúmina", a través de un proceso de varias fases que incluye calentarla a alrededor de 1,000 grados centígrados. Para lograr este calor, muchas refinerías queman combustibles fósiles en el lugar, que emiten grandes cantidades de CO2 en el proceso. El segundo proceso, conocido como fundición, convierte la alúmina en metal de aluminio puro mediante electrólisis, que utiliza mucha electricidad y ánodos de carbono que también emiten grandes cantidades de CO2.

Las formas existentes de energía renovable, como la hidroeléctrica o la solar, nos llevarán aproximadamente a dos tercios del camino hacia el aluminio con cero emisiones.

La buena noticia es que las formas existentes de energía renovable, como la hidroeléctrica o la solar, nos llevarán aproximadamente a dos tercios del camino hacia el aluminio con cero emisiones. Podemos usar energía limpia para las nuevas calderas y calcinadores electrificados que participan en la refinación del mineral de bauxita en alúmina, y también para el proceso de fundición que consume mucha electricidad. Pero esto puede ser costoso a corto plazo. Significa trasladar las plantas a ubicaciones con acceso a energía renovable y modernizar las refinerías para instalar el nuevo equipo.

Algunas nuevas tecnologías emergentes, que se pueden implementar en las plantas de aluminio existentes, pueden ayudar a reducir la brecha hacia el aluminio de cero emisiones. El proceso de fundición se puede descarbonizar completamente reemplazando esos ánodos de carbono con ánodos inertes que emiten oxígeno en lugar de CO2. Un proceso conocido como “recompresión mecánica de vapor” permite que la energía térmica necesaria para la refinación se recicle en lugar de liberarse. Y para las emisiones restantes, existen tecnologías como la captura, uso y almacenamiento de carbono (CCUS) para interceptar las emisiones tanto de los procesos de refinación como de fundición. Cuando algunas de estas tecnologías innovadoras se utilizan en conjunto, pueden lograr que todo el proceso de producción de aluminio esté por debajo del umbral de 3 toneladas métricas de CO2 por tonelada métrica de aluminio primario.

A diferencia de la mayoría de los demás sectores de la FMC, el reciclaje puede desempeñar un papel importante en el camino hacia la descarbonización del sector del aluminio, especialmente porque el metal se considera infinitamente reciclable. El reciclaje requiere alrededor del 5 por ciento de la energía necesaria para fabricar aluminio nuevo, por lo que tiene sentido tanto comercial como ambiental. La refundición de aluminio está muy extendida hoy en día con más de 30 millones de toneladas métricas de aluminio reciclado regresando a nuevos productos anualmente. También puede contribuir a una transición justa, ya que la recolección, la clasificación y el reciclaje ofrecen el potencial de crear nuevos puestos de trabajo al tiempo que reducen la extracción de recursos naturales necesaria para respaldar la producción de aluminio primario.

En consecuencia, la FMC ha establecido un objetivo adicional para que sus miembros garanticen que al menos el 50 por ciento del aluminio que utilizan anualmente para 2030 sea reciclado. Sin embargo, el reciclaje por sí solo no será suficiente para saciar la creciente sed mundial por el metal; de hecho, solo abastecerá la mitad de la demanda esperada para 2050, según la Estrategia de transición alineada con 1.5 grados C publicada por Mission Possible Partnership. Por lo tanto, lograr que la producción de aluminio primario sea lo más cercana posible a cero emisiones sigue siendo una prioridad máxima.

La solución tecnológica está ahí. Ahora para hacer que suceda

Si bien las tecnologías para descarbonizar la producción de aluminio pueden existir en forma de prototipos, como todas las nuevas tecnologías que aún no han alcanzado la escala, son costosas. Comercializarlos es un desafío, y no es solo el costo; La cadena de valor del aluminio es complicada y extensa.

Tome una lata de cerveza, por ejemplo, que generalmente está hecha de más del 50 por ciento de aluminio reciclado pero aún requiere aluminio primario. Primero extraes la bauxita, luego la refinas en alúmina. A menudo va a otro lugar para ser fundido en aluminio puro. Luego, el metal se procesa en discos o bobinas, lo compran empresas que lo perforan en latas, se vende a empresas de bebidas y embotelladores, se distribuye a minoristas y solo entonces llega al consumidor. Esta larga cadena de suministro se ve agravada por el tamaño de los compradores. Mientras que el acero y el hormigón tienen grandes "compradores ancla", como los fabricantes de automóviles o las agencias estatales de adquisiciones, muchos jugadores compran el aluminio en pequeñas cantidades. Y todos los actores involucrados, desde la empresa minera hasta el minorista de bebidas, deben estar alineados para compartir el objetivo y el costo de la descarbonización.

Ball Corporation, un importante fabricante de envases de aluminio y miembro de la FMC, ha dado un primer paso para alinearse con sus socios de la cadena de valor. La empresa se ha asociado con proveedores de aluminio y miembros de FMC Novelis y Rio Tinto para crear La primera lata de bebida baja en carbono especialmente marcada de Canadá para cerveza Corona. La lata está hecha en parte de aluminio reciclado junto con aluminio primario de emisión casi nula refinado con energía hidroeléctrica y fundido usando un tecnología de ánodo inerte libre de gases de efecto invernadero llamada Elysis. Este avance ha sido posible gracias a una colaboración sin precedentes entre dos gigantes de la industria del aluminio que compiten, Alcoa y Rio Tinto, junto con $ 13 millones (CAD) de inversión y soporte técnico de Apple, más una inversión adicional de $ 80 millones (CAD) cada uno del canadiense y los gobiernos de Quebec. Elysis aún se encuentra en la etapa de prototipo, pero el equipo tiene como objetivo que la tecnología esté disponible comercialmente para 2024.

Alinear la cadena de valor, a través de coaliciones como la FMC, es fundamental para los esfuerzos de descarbonización. Sin una cadena de valor alineada, es posible que las señales de demanda a los productores no conduzcan a ningún cambio. Este tipo de coaliciones también conducen a mejores conversaciones con los gobiernos sobre una variedad de temas, desde políticas más estrictas sobre reciclaje hasta inversiones conjuntas en I+D.

Cuando se utilizan tecnologías innovadoras en conjunto, pueden lograr que todo el proceso de producción de aluminio esté por debajo del umbral de 3 toneladas métricas de CO2 por tonelada métrica de aluminio primario.

Los gobiernos tienen un papel clave que desempeñar para fomentar la descarbonización del refinado y la fundición de aluminio primario. Oriente Medio tiene la oportunidad de contribuir, utilizando su abundante potencial de energía solar. China está mostrando un movimiento en la dirección correcta, cerrando algunas operaciones de refinación que funcionan con carbón y abriendo nuevas plantas en regiones abundantes en energía hidroeléctrica. Pero es posible que los gobiernos también deban brindar apoyo financiero directo al sector. Las nuevas tecnologías necesarias para descarbonizar el aluminio, incluida la energía renovable adicional, CCUS y el rediseño del proceso de fundición alrededor de ánodos inertes, costarán alrededor de $ 1 billón hasta 2050, por lo que es probable que los estados tengan que intervenir con incentivos, inversión y mercado. medidas basadas. La producción de materiales como el litio o el cobre, vitales para la transición baja en carbono, ya atraen subsidios gubernamentales. También debe hacerlo el aluminio, dado su papel en ayudar a descarbonizar otros sectores como el transporte y la tecnología de baterías.

En Europa, el Mecanismo de ajuste fronterizo de carbono propuesto por la Unión Europea (CBAM) es una llamada de atención para los proveedores de aluminio que buscan exportar al mercado único. Para 2030, el CBAM podría imponer un impuesto de 100 euros por tonelada métrica de CO2 contenida en productos y materiales importados, imitando el costo del esquema de comercio de emisiones (ETS) de la UE para los productores locales. Para una tonelada métrica de aluminio con una huella de CO16 de 2 toneladas métricas, eso podría agregar un 60 por ciento al costo del metal. Si bien dicho mecanismo puede ayudar a que el aluminio descarbonizado compita de manera continua una vez comercializado, el modelo de inversión gubernamental directa en tecnología innovadora puede ser necesario para atraer las finanzas corporativas y reducir el riesgo de la vía de descarbonización.

El sector se encuentra en una carrera contra el tiempo para aumentar su incipiente producción de emisiones cercanas a cero para entregar el suministro requerido. Las empresas deben tomar una posición de liderazgo clara, para apoyar el despliegue de las tecnologías de descarbonización profunda que se necesitan para alinear el sector a lo largo de un camino hacia el cero neto para 2050. Habrá costos adicionales, pero coaliciones como la FMC ayudarán a crear el transparencia y colaboración requeridas para abordar esos costos. La tecnología está ahí para hacer que suceda, y vale la pena levantar si no un vaso, ciertamente una lata de cerveza baja en carbono.

Este artículo fue escrito por Jonathan Walter y Andrew Alcorta y Henry Mumford de BCG.

- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- Platoblockchain. Inteligencia del Metaverso Web3. Conocimiento amplificado. Accede Aquí.

- Fuente: https://www.greenbiz.com/article/purifying-miracle-metal-how-decarbonize-aluminum

- 000

- 1

- 10

- 100

- 2024

- 7

- a

- Nuestra Empresa

- de la máquina

- Conforme

- Contabilidad

- Lograr

- Adicionales

- dirección

- del Riesgo

- avances

- en contra

- agencias

- Con el objetivo

- alineado

- Todos

- solo

- ya haya utilizado

- ambicioso

- cantidades

- Comercial

- y

- Anualmente

- Apple

- en torno a

- artículo

- Asia

- auto

- Hoy Disponibles

- promedio

- Atrás

- pelota

- base

- agresión con lesiones

- BCG

- porque

- cerveza

- a continuación

- mejores

- entre

- BEBIDA

- Big

- mil millones

- Poco

- frontera

- compró

- ruptura

- quemar

- negocios

- compradores

- CAD

- llamar al

- , que son

- Puede conseguir

- canadiense

- capturar

- carbono

- Captura de carbon

- Celsius

- Siglo

- ciertamente

- cadena

- desafiante

- el cambio

- China

- Chinas

- energia limpia

- limpiar

- co2

- colaboración

- --

- cómo

- completo

- comercialmente

- comprometido

- Empresas

- compañía

- competir

- compitiendo

- complejidades

- Complicado

- Protocolo de Tratamiento

- considerado

- construcción

- consumidor

- contribuir

- conversaciones

- Cobre

- Corona

- Sector empresarial

- Finanzas corporativas

- corrosión

- Cost

- Precio

- podría

- Para crear

- crítico

- multitud

- Current

- descarbonización

- profundo

- entregamos

- Demanda

- despliegue

- descrito

- de reservas

- dirección

- distribuidos

- impulsados

- durante

- cada una

- Este

- Economic

- esfuerzos

- electricidad

- emergentes

- emisión

- emisiones

- permite

- alentador

- energía

- suficientes

- garantizar

- ambientales

- equipo

- especialmente

- Éter (ETH)

- Europa

- Euros

- Cada

- ejemplo

- existente

- esperado

- costoso

- exportar

- Extracción

- Compañero

- pocos

- financiar

- financiero

- Nombre

- Fluido

- Comida

- Footprint

- Formularios

- combustibles fósiles

- en

- combustibles

- completamente

- brecha

- genera

- obtener

- conseguir

- dado

- vaso

- Buscar

- objetivo

- Va

- Gold

- candidato

- Gobierno

- Gobiernos

- Polo a Tierra

- Creciendo

- Crecimiento

- invitados

- A Mitad

- puñado

- suceder

- fuertemente

- ayuda

- ayudando

- henry

- mantener

- honrado

- Cómo

- Como Hacer

- Sin embargo

- HTML

- HTTPS

- enorme

- Hidroelectricidad

- implementado

- in

- Incentivos

- incluye

- Incluye

- industrias

- energético

- Iniciativa

- instalar

- inversión extranjera

- involucra

- IT

- Empleo

- Clave

- conocido

- large

- Lead

- Liderazgo

- ligero

- que otros

- litio

- local

- .

- Largo

- mirando

- Lote

- de bajo carbono

- hecho

- gran

- para lograr

- HACE

- Fabricante

- Fabricantes

- Fabricación

- muchos

- Mercado

- materiales

- materiales

- significa

- medidas

- mecánico

- mecanismo

- Conoce a

- miembro

- Miembros

- metal

- métrico

- Ed. Media

- Oriente Medio

- millones

- minado

- Misión

- modelo

- más,

- MEJOR DE TU

- movimiento

- movimiento

- en el Sur de Florida

- emocionante

- naciente

- Natural

- Cerca

- hace casi

- necesario

- ¿ Necesita ayuda

- red

- Nuevo

- nuevos diseños y productos

- Nuevas tecnologías

- noticias

- nodo

- LANZAMIENTO

- en marcha

- apertura

- Operaciones

- Oportunidad

- Otro

- Oxígeno

- embalaje

- parte

- socios

- (PDF)

- por ciento

- plantas

- Platón

- Inteligencia de datos de Platón

- PlatónDatos

- Jugar

- players

- más

- políticas

- posición

- posible

- posible

- industria

- plantas de energía

- Joyas Preciosas

- previsto

- primario

- lista de prioridades

- preciado

- en costes

- producido

- Productores

- Producción

- Productos

- propuesto

- prototipo

- proporcionar

- publicado

- ponche

- adquisitivo

- Quebec

- I + D

- Carrera

- elevar

- distancia

- Crudo

- en comunicarse

- alcances

- Leer

- reciclaje

- rediseñar

- la reducción de

- refinado

- regiones

- liberado

- restante

- permanece

- Renovables

- energía renovable

- representa

- Requisitos

- requiere

- Resistencia

- Recurso

- detallista

- los minoristas

- Función

- Escala

- aumentar proporcionalmente

- esquema

- Segundo

- sector

- Sectores

- sentido

- Serie

- ayudar

- set

- Compartir

- En Corto

- señales

- Silver

- soltero

- Tamaño

- chica

- So

- solar

- Energía Solar

- vendido

- a medida

- algo

- en alguna parte

- Etapa

- Estado

- Zonas

- acero

- paso

- Sin embargo

- STORAGE

- Historias

- Estrategia

- fuerza

- tal

- proveedores

- suministro

- cadena de suministro

- SOPORTE

- ¡Prepárate!

- toma

- Target

- deuda

- equipo

- se unieron

- tecnología

- Técnico

- soporte técnico

- Tecnologías

- Tecnología

- El

- La Iniciativa

- su

- Ahí.

- térmico

- Tres

- umbral

- A través de esta formación, el personal docente y administrativo de escuelas y universidades estará preparado para manejar los recursos disponibles que derivan de la diversidad cultural de sus estudiantes. Además, un mejor y mayor entendimiento sobre estas diferencias y similitudes culturales permitirá alcanzar los objetivos de inclusión previstos.

- apretando

- equipo

- a

- hoy

- tonelada

- TONS

- demasiado

- parte superior

- TOURS

- hacia

- Plataforma de

- transición

- Transparencia

- de transporte

- Trillones

- GIRO

- dos tercios

- típicamente

- entender

- sin precedentes

- us

- utilizan el

- propuesta de

- valorado

- vía

- vital

- que

- mientras

- extendido

- seguirá

- sin

- valor

- se

- año

- zephyrnet

- cero