La tendencia a reducir el tamaño de los dispositivos da lugar a demandas continuas de aumento de entrada/salida (E/S) y densidad de circuito, y estas necesidades fomentan el desarrollo de un paquete de distribución en abanico de alta densidad (HDFO) con una fina capa de redistribución de cobre (Cu). (RDL). Para aplicaciones móviles y de redes con alto rendimiento, HDFO es una solución emergente porque se pueden aplicar reglas de diseño agresivas a HDFO en comparación con otros tipos de paquetes como Wafer Level Fan-Out (WLFO). HDFO permite el ensamblaje de más de un chip en un paquete y se utiliza principalmente Cu RDL fino para interconectar los chips. Además, HDFO se puede fabricar a nivel de oblea y sustrato según la aplicación, lo que tiene una mejor escalabilidad en términos de tamaño de paquete.

El Cu RDL en HDFO está integrado con una capa dieléctrica como poliimida (PI) y transfiere la señal entre chips o desde el sustrato al chip. A medida que la corriente fluye a través del Cu RDL, el calor se acumula en el conductor debido a la generación de calentamiento Joule. Esta acumulación de calor puede provocar una degradación del rendimiento. A medida que la densidad de corriente requerida y la temperatura de calentamiento Joule aumentan en la estructura fina de Cu RDL, se considera un factor importante en el rendimiento del empaque HDFO.

Dado que el RDL de Cu fino debe tener un rendimiento de alta confiabilidad, recientemente se introdujeron varias estructuras de RDL, como el RDL de traza incrustado (ETR) y el traza de Cu cubierto con dieléctrico inorgánico para una interconexión de alta densidad y un rendimiento de confiabilidad [1, 2]. También se han realizado muchos estudios sobre la evaluación del rendimiento de confiabilidad de Cu RDL fino.

La electromigración (EM) es uno de los elementos para evaluar la confiabilidad y el desempeño de las características eléctricas de Cu RDL. EM es un mecanismo controlado por difusión mediante el movimiento gradual de los átomos metálicos en el conductor como resultado del flujo de electrones. Este transporte de masa de átomos metálicos conduce a la formación de huecos en el lado del cátodo y montículos en el lado del ánodo del conductor. Estos procesos resultan en la pérdida de continuidad eléctrica. El comportamiento de la electromigración se ve afectado por el tamaño de la característica, la condición de tensión, la dirección del flujo de electrones y la estructura de prueba, como la metalurgia de las juntas. En el caso de las pruebas EM de Cu RDL, no solo hay fuerza de flujo de electrones sino también gradiente térmico en el conductor, por lo que la degradación EM se atribuye al potencial eléctrico y a la energía térmica [3].

Utilizando los resultados de las pruebas EM, es posible predecir la densidad de corriente máxima permitida o la vida útil en condiciones de campo específicas. Las pruebas de EM realizadas en condiciones aceleradas y la extrapolación basada en los datos experimentales de EM se pueden utilizar para estimar los valores actuales o de por vida de un caso de uso. Para el cálculo, se utiliza ampliamente el modelo de Black, publicado por James Black en 1969. Algunos factores en este modelo se determinan ajustando el modelo de distribución de fallas, como Weibull y la distribución lognormal. En este artículo, se describen los resultados de la caracterización EM y del análisis de fallas de Cu RDL con ≤ 10 µm en un paquete HDFO en diversas condiciones de corriente y temperatura. Además, se proporciona la relación aumentada de la corriente máxima permitida estimada en las diversas condiciones de uso de temperatura de funcionamiento y vida útil.

Estructura Cu RDL en paquete HDFO

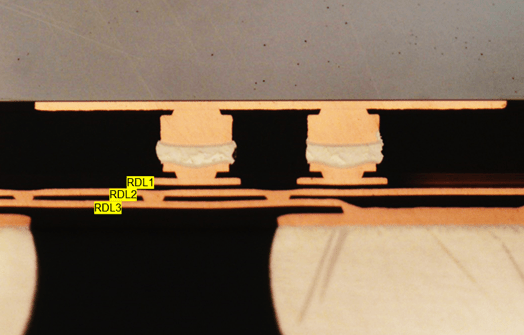

Se creó un paquete HDFO para pruebas Cu RDL EM. El cuerpo del paquete y el tamaño del troquel eran 8.5 mm x 8.5 mm y 5.6 mm x 5.6 mm, respectivamente. El HDFO TV tiene una estructura RDL multicapa que tiene tres capas de 3 µm de espesor y una capa semilla de Ti/Cu para cada RDL. Además, se aplicó poliimida como material dieléctrico que rodea el fino Cu RDL. Por encima de la estructura RDL hay pilares, troqueles y moldes de Cu. El tipo de molde es sobre molde que cubre la parte superior del troquel. La estructura general de Cu RDL se muestra en la figura 1.

Fig. 1: Vista en sección transversal del vehículo de prueba HDFO con sus tres RDL.

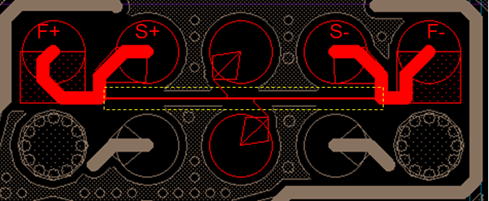

Se diseñó y probó un RDL de Cu recto con 1000 µm de largo y 2 y 10 µm de ancho. El Cu RDL fue la capa más inferior (RDL3) en el HDFO. Se conectaron cuatro bolas de matriz de rejilla de bolas (BGA) al Cu RDL probado para forzar corriente y detectar voltaje. La Figura 2 muestra una ilustración esquemática del diseño RDL probado.

Fig. 2: Diseño de Cu RDL para prueba de electromigración. 'F' y 'S' significan forzado de corriente y detección de voltaje, respectivamente.

Pruebas de electromigración

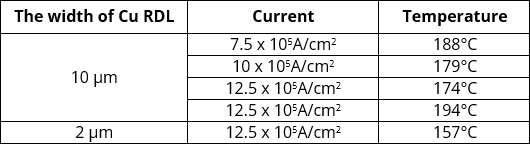

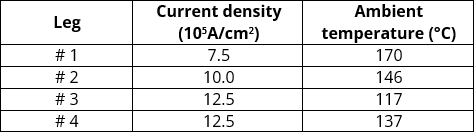

El vehículo de prueba HDFO se montó en superficie en el tablero de prueba para la conexión eléctrica con el sistema de prueba EM y no se aplicó el segundo relleno inferior después del montaje en superficie. El Cu RDL de 10 µm de ancho se tensó bajo corriente continua de 7.5, 10 y 12.5 x 105A/cm2 y temperatura de 174, 179, 188 y 194°C. La prueba Cu RDL EM de 2 µm de ancho también se probó bajo corriente continua 12.5 x 105A/cm2 y temperatura de 157°C. Las condiciones de prueba se indican en la tabla 1. Se considera que la temperatura de prueba es la temperatura en el Cu RDL. Por lo tanto, la temperatura del horno se fijó compensando la cantidad de calentamiento Joule. La calibración de calentamiento Joule se llevó a cabo en cada corriente de tensión porque depende de la cantidad de densidad de corriente.

Para la calibración del calentamiento Joule, se midió la resistencia a múltiples temperaturas en condiciones de corriente baja y de tensión. La baja corriente se considera la condición que genera un calentamiento sin Joule. El valor de resistencia aumenta a medida que aumenta la temperatura ambiente y el comportamiento de cambio de resistencia en condiciones de baja corriente se utiliza para obtener el valor del coeficiente térmico de resistencia (TCR). Después de medir la resistencia en algunas condiciones de temperatura, se calculó la cantidad de calentamiento Joule utilizando TCR y la diferencia de resistencia entre la condición de corriente baja y de prueba. La temperatura de calentamiento en Joule calculada para cada condición de corriente de prueba y la temperatura en Cu RDL de 10 µm de ancho se indican en la tabla 2.

Tabla 1: Condiciones de prueba de Cu RDL EM de línea fina.

Tabla 2: Temperatura de calentamiento en julios y temperatura en rdl. Se realizaron cuatro condiciones de prueba para la prueba EM RDL de Cu fino.

La prueba EM continuó hasta que la resistencia aumentó en un 100% y el criterio para determinar el tiempo hasta la falla (TTF) para calcular la corriente máxima permitida se estableció en un aumento de resistencia del 20%. Se sabe que el criterio del aumento porcentual de la resistencia es más eficaz si todas las estructuras muestran una resistencia inicial muy similar. La resistencia inicial bajo la condición de tensión fue de 0.7 a 0.8 ohmios para Cu RDL de 10 µm de ancho, por lo que los valores parecían bastante similares entre sí. Durante la prueba EM, la resistencia del Cu RDL se midió utilizando una técnica de medición de 4 puntos. Se determinó que el número de muestras de prueba era de 18 a 20 para un análisis estadístico significativo.

Además de un microscopio óptico, se utilizó microscopía electrónica de barrido de emisión de campo (FIB)/haz de iones enfocados (FIB) para el análisis de fallos con el fin de comprender la degradación durante la prueba de electromigración. Además del análisis de imágenes de la vista superior, se cortaron áreas específicas mediante molienda de iones de galio (Ga) para observar la reducción del área de Cu RDL por oxidación de Cu y huecos.

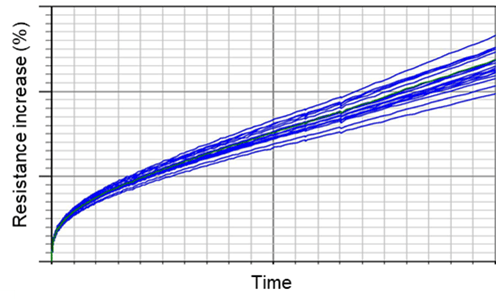

Comportamiento de cambio de resistencia

El comportamiento de aumento de resistencia de Cu RDL de 10 µm de ancho durante la prueba EM se muestra en la figura 3. La tendencia de aumento de resistencia se puede dividir en dos modos diferentes. En la etapa inicial, la resistencia aumentó de manera constante, pero después de alcanzar un cierto porcentaje de aumento de resistencia, el cambio de resistencia se produjo rápidamente. La razón de las dos etapas de aumento de la resistencia es que los modos de falla que ocurren predominantemente son diferentes en cada paso.

La diferente vida útil por condición de temperatura y distribución del tiempo hasta la falla (TTF) bajo las mismas condiciones de prueba también se indican en la figura 3. Se estimó que la razón de la distribución en TTF bajo las mismas condiciones se debió al diferente tamaño de grano de cada Cu RDL. entre los vehículos de prueba. Las rutas de difusión para los átomos de Cu son límites de grano, interfaz de material y metal en masa, y las energías de activación de cada ruta de difusión son diferentes. Dado que la energía de activación del límite de grano o la interfaz del material es menor que la del metal a granel, la difusión a través del límite del grano o la interfaz del material es más dominante durante la EM. Por lo tanto, el tamaño del grano es un factor importante que determina el TTF durante las pruebas EM [4].

En el caso de la densidad de corriente más baja de 7.5 A/cm2, la mayoría de las muestras mostraron un menor aumento de resistencia y una curva más suave en comparación con la corriente alta de 12.5 A/cm2 como se muestra en la figura 3 (c). Según los resultados, se esperaba que esta condición de baja corriente pudiera tener un modo de falla menos severo que la condición de alta corriente, pero el modo de falla no parecía significativamente diferente entre las condiciones de alta y baja corriente. En un estudio adicional, se planea realizar un análisis de fallas con respecto a los pasos del comportamiento de cambio de resistencia.

Se realizaron pruebas EM adicionales con Cu RDL de 2 µm de ancho en las mismas condiciones de densidad de corriente (12.5 × 105A/cm2) como Cu RDL de 10 µm de ancho y condiciones de temperatura más bajas. El gráfico del aumento de resistencia durante la prueba EM se presenta en la figura 4. En este caso, el comportamiento del cambio de resistencia mostró solo un aumento constante de la resistencia incluso en el tiempo de prueba prolongado de hasta 10 Khrs, que era diferente del caso Cu RDL de 10 µm de ancho. Con base en el diferente comportamiento de cambio de resistencia entre condiciones de baja y alta temperatura, se sospechaba que los modos de falla en alta y baja temperatura no eran idénticos. Además, se espera que el modo de falla del Cu RDL de 2 µm de ancho se produzca principalmente debido al aumento constante de la etapa de resistencia.

Para Cu RDL de 10 µm de ancho, la cantidad de unidades que satisfacen los criterios de falla del 20 % y el 100 % de aumento de resistencia se muestran en la tabla 3. Todas las unidades probadas cumplieron con los criterios de falla del 20 % dentro de 8,000 horas y algunas unidades mostraron menos de 100 % de aumento de resistencia cuando el tiempo de prueba fue de 10,000 hrs. Dado que el número de unidades de falla fue suficiente para realizar un análisis estadístico, la prueba EM se suspendió a las 10,000 horas. Además, los datos EM donde la resistencia aumentó en un 100 % están asegurados, por lo que es posible calcular la capacidad de corriente máxima dependiendo de los diversos criterios de falla.

Fig. 3: Comportamiento de aumento de resistencia durante la prueba EM de 10–micras ancho RDL, 12.5 A/cm2 corriente y (a) a 174°C y (b) 194°C de temperatura y (c) 7.5A/cm2 y 188 ° C.

Fig. 4: Comportamiento de aumento de resistencia durante la prueba EM de RDL de 2 µm de ancho. Las condiciones de prueba fueron una densidad de corriente de 12.5 A/cm2 y temperatura de 157°C.

Tabla 3: El número de unidades fallidas de 10-µm ancho Cu RDL para cada condición.

Análisis de modo de falla

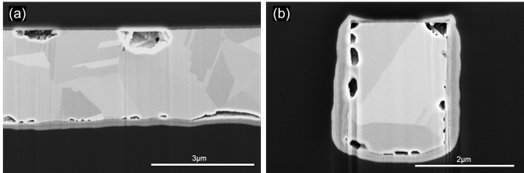

Para comprender el mecanismo de falla de la prueba EM de Cu RDL fino, se utilizaron un microscopio óptico y FIB/FESEM para observar la vista superior y transversal. La Figura 5 muestra el ancho de 2 µm y 10 µm del Cu RDL después del montaje en superficie en la placa de prueba. El espesor y el ancho coincidieron bien con los valores de diseño y no hubo anomalías como superficie irregular, huecos y delaminación entre Cu y PI en Cu RDL. Como se muestra en la figura 5, se confirmó que el tamaño de grano en el RDL varió. Dado que los defectos pueden influir en el rendimiento de la electromigración, se debe comprobar la calidad del Cu RDL antes de la prueba EM.

Fig. 5: Imagen FIB/FESEM de Cu RDL después del montaje en superficie: (a) 10 µm y (b) 2 µm de ancho.

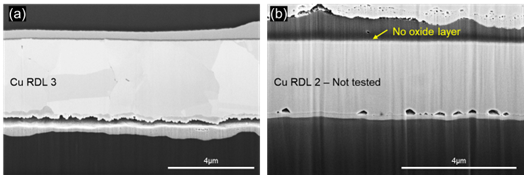

En el caso del RDL de Cu de 10 µm de ancho, se observaron varios modos de falla como se presenta en la figura 6. Primero, se observaron delaminación y óxido de Cu entre el RDL de Cu y la pasivación, lo que condujo a una reducción del área del RDL de Cu y se atribuyó principalmente a el aumento de la resistencia. La reducción del área de Cu RDL también resultó en el hacinamiento actual y la temperatura más alta en RDL y la degradación de EM también se aceleraron. Durante las pruebas EM, los huecos se generaron debido a la migración de átomos de Cu y la delaminación pareció resultar del crecimiento de los huecos a lo largo de la interfaz entre la pasivación y el Cu RDL. El valor del exponente de densidad actual refleja qué fenómeno es más dominante entre la nucleación de vacíos y el crecimiento. [5] Con respecto a la capa de óxido de Cu y la difusión en PI, la difusión de Cu pareció acelerarse debido al flujo de electrones y/o al gradiente térmico porque en RDL2 (no probado con EM), no hay una capa de óxido en la capa de semilla de Ti/Cu para actuar como una capa de barrera como se muestra en la figura 6 (b).

Entre Cu RDL2 y PI, solo se observaron huecos y una capa de óxido de Cu, los cuales se deben al estrés térmico. En otras palabras, el modo de falla observado en el Cu RDL2 puede considerarse como uno de almacenamiento a alta temperatura (HTS) durante mucho tiempo.

Fig. 6: Microscopio óptico e imagen FIB/FESEM de Cu RDL de 10 µm de ancho después de la prueba a 12.5 × 105A/cm2, 174°C: (a) óxido de Cu y delaminación en RDL3 probado y (b) sin oxidación de Cu en la capa de semilla de Ti/Cu en RDL2 (no probado EM).

A diferencia del Cu RDL de 10 µm de ancho, el Cu RDL de 2 µm de ancho no mostró la delaminación entre Cu RDL y PI, como muestra la figura 7. A partir del Cu RDL de 2 µm de ancho menos dañado, se sospecha que el crecimiento del vacío a lo largo de la interfaz entre Cu RDL y PI resultó en la delaminación que se muestra en el Cu RDL de 10 µm de ancho. Además, se consideró que esta delaminación podría ser un factor que contribuya principalmente a que la segunda etapa muestre un aumento abrupto de la resistencia. Está previsto realizar un estudio para la electromigración de Cu RDL de 2 µm en condiciones de corriente más alta para comparar el modo de falla y los valores de los parámetros en la ecuación de Black con los resultados de la electromigración de Cu RDL de 10 µm. Además, se espera determinar el modo de falla de cada paso de aumento de resistencia a través de este estudio adicional.

Fig. 7: Microscopio óptico e imagen FIB/FESEM de Cu RDL de 2 µm de ancho después de la prueba a 12.5 × 105A/cm2, 157 ° C: (a) óxido de Cu vacío en RDL3 y (b) diferente eje de fresado FIB en Cu RDL3.

Simulación de calentamiento Joule

Para predecir la cantidad de calentamiento Joule y las ubicaciones de falla, se realizó la simulación eléctrico-térmica para Cu RDL de 10 µm de ancho. Cuando la cantidad de acumulación de calor es diferente en una traza de Cu, la gravedad de la falla podría ser diferente según la ubicación porque el daño EM se debe no solo a la fuerza del flujo de electrones sino también a un gradiente térmico. Como se presenta en la figura 8, el diseño de prueba real y la estructura del televisor HDFO y la placa de prueba se reflejaron en un modelo de simulación, y también se aplicó la conductividad térmica efectiva de cada estructura. La Tabla 4 muestra un diseño de experimentos (DOE) basado en la temperatura del horno y la corriente de abastecimiento. La temperatura del horno se puede considerar como temperatura ambiente y se espera que la cantidad de calentamiento Joule varíe con la corriente de suministro. Los resultados de la simulación de calentamiento Joule se indican en la figura 9. La diferencia de la cantidad de calentamiento Joule entre la simulación y el valor experimental fue de 1.3 a 4.2 °C, y los valores de los dos fueron casi similares. Además, la ubicación que mostró la temperatura local más alta fue el centro del RDL de Cu donde se conectan las almohadillas metálicas, lo que coincidió bien con las ubicaciones de falla reales después de la prueba EM. En resumen, los resultados de la simulación de calentamiento Joule coincidieron bien con los resultados reales de las pruebas EM en términos de cantidad de calentamiento Joule y ubicaciones de falla, lo que fue útil para comprender la degradación EM de Cu RDL y predecir las ubicaciones de falla.

Fig. 8: Modelo de simulación de calentamiento Joule para Cu RDL de 10 µm de ancho.

Tabla 4: DOE para simulación de calentamiento Joule.

Fig. 9: Resultados de la simulación de calentamiento Joule: (a) contorno de temperatura y el punto que muestra la temperatura más alta por debajo del 12.5 x 105A/cm2 y 137°C. (b) la comparación de la cantidad de calentamiento Joule entre el experimento y la simulación.

Cálculo de la capacidad de carga actual

Para calcular la corriente máxima en condiciones de campo, se utiliza ampliamente la ecuación de Black, que se relaciona con el tiempo hasta el fallo en las pruebas de electromigración.

MTTF = AJ-n exp (Ea/Kt) (1)

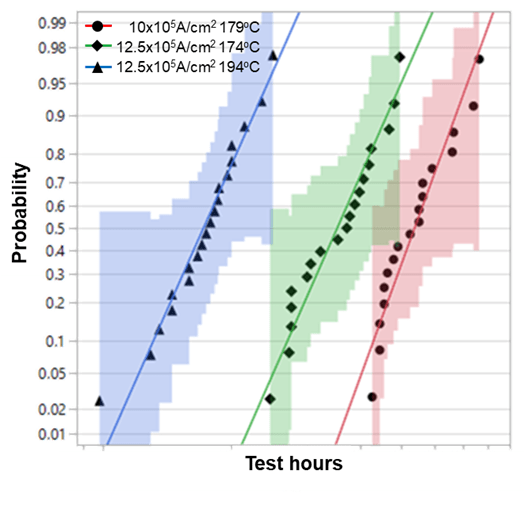

Donde MTTF es el tiempo medio hasta la falla, A es la constante empírica, J es la densidad de corriente, n es el exponente de densidad de corriente, Ea es la energía de activación (eV), K es la constante de Boltzmann (8.62×10-5 eV/K) y T es la temperatura (K). Para determinar el parámetro de la ecuación de Black, como A, n y E.a, primero se debe realizar un análisis estadístico. Es muy importante porque se utiliza una extrapolación a un porcentaje de falla más bajo basado en los resultados del análisis estadístico para estimar la capacidad de carga actual. Dos métodos típicos para describir la distribución de fallas EM son los gráficos de Weibull y lognormales. Se prefiere la distribución lognormal cuando se analiza la falla de líneas y vías metálicas, mientras que el modelo Weibull generalmente se usa cuando la estructura de prueba tiene muchos elementos independientes que pueden causar la falla, como un golpe y una electromigración de bolas BGA. [6] Dado que la elección del modelo de ajuste podría ser crítica al estimar la corriente máxima en un caso de uso, también se ha realizado un estudio sobre el modelo de distribución en electromigración [7]. En este estudio, se seleccionó una distribución lognormal como modelo de ajuste y el gráfico de distribución lognormal de Cu RDL de 10 µm de ancho se muestra en la figura 10.

La capacidad máxima de carga de corriente se calculó bajo el supuesto de que el modo de falla es el mismo entre esta prueba y el caso de uso, y la ecuación de Black es válida tanto para la prueba acelerada como para las condiciones de campo. La capacidad actual máxima en el caso de uso se estimó utilizando la Ecuación 2. En este caso, se asumió que la tasa de falla era del 0.1% y el valor de 3.09 provino de la puntuación Z de la distribución lognormal estándar.

J = [A exp (Ea/KT – 3.09σ)/TTF]-n (2)

Donde T es la temperatura de uso y TTF es la vida útil esperada en el caso de uso. Para Cu RDL de 10 µm de ancho, Ea yn se determinaron como 0.74 y 1.88, respectivamente. En general, los valores de la energía de activación y del exponente de densidad de corriente se conocen como 1 y 2, respectivamente. Además, los valores del exponente de densidad de corriente de 2 y 1 generalmente se consideran controlados por la nucleación vacía y controlados por el crecimiento, respectivamente. En esta prueba EM, el mecanismo de falla parecía ser una mezcla de nucleación y crecimiento de vacíos y, más específicamente, la nucleación de vacíos parecía ser más dominante. Si el mecanismo de falla no es el mismo que el de este estudio debido a algunas razones, como condiciones de prueba severas o una estructura de prueba diferente, el valor estimado podría ser diferente. Por lo general, el valor del exponente de densidad de corriente (n) aumenta cuando la condición de sobreesfuerzo acelera la degradación EM con calentamiento Joule.

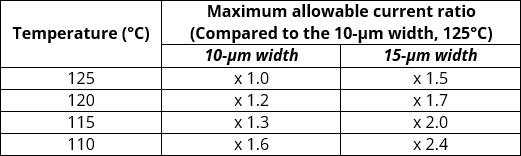

La Tabla 5 muestra la relación de aumento de la corriente máxima permitida estimada en comparación con el valor en condiciones de campo, que es una vida útil de 100,000 100 horas, un ciclo de trabajo del 0.1 % y una tasa de falla del 10 %. El valor de referencia para comparación es un ancho de 125 µm a 1 °C, que se establece en 125. Cuando la temperatura de funcionamiento disminuye de 110 °C a 1.6 °C, la capacidad actual estimada aumenta en 2.4 y 10 para 15 y 2 °C. XNUMX µm de ancho, respectivamente. Los criterios de falla afectan el valor de la corriente máxima permitida, por lo que es importante seleccionar la capacidad de corriente máxima para un diseño. Como indica la ecuación (XNUMX), la corriente máxima aumenta exponencialmente, no proporcionalmente a la temperatura de funcionamiento. Cuando este valor de estimación actual se utiliza para el diseño de trazas, también se debe considerar con la corriente de fusión RDL porque existe un punto de cruce entre la corriente máxima permitida calculada y la corriente de fusión real.

Fig. 10: Distribución lognormal para el trazado de probabilidad de falla de Cu RDL de 10 µm de ancho.

Tabla 5: La relación de corriente máxima permitida (mA) en varias condiciones de campo. El valor de 10 µm de ancho a 125 °C se establece en 1.

Conclusiones

En este estudio se informó el comportamiento de electromigración y el modo de falla del Cu RDL de línea fina para un paquete de distribución en abanico de alta densidad. El ancho probado de Cu RDL fue de 2 y 10 µm, y el aumento de resistencia debido a la degradación por electromigración fue diferente para cada condición de prueba. En el caso de Cu RDL de 10 µm de ancho, hubo dos etapas que mostraron diferentes comportamientos de cambio de resistencia. En el primer paso, la resistencia aumentó constantemente y se esperaba que la nucleación y el crecimiento de vacíos fueran el fenómeno que se produjo principalmente en la primera etapa. El segundo paso es una sección donde la resistencia aumentó rápidamente. Esta etapa solo se mostró en el caso de Cu RDL de 10 µm de ancho, que mostró delaminación entre Cu RDL y PI diferente del RDL de 2 µm de ancho probado con baja temperatura y solo mostró óxido de Cu y huecos. Por lo tanto, se concluyó que esta delaminación debida al crecimiento de huecos es un factor importante que afecta el aumento de la resistencia en el segundo paso.

El modo de falla observado después de la electromigración fue la reducción del área de Cu debido a la oxidación de Cu y la generación/crecimiento de huecos. Debido a que también se observó la migración de Cu hacia PI, parecía acelerarse debido al flujo de electrones y/o al gradiente térmico. Dado que se debe considerar una degradación térmica de PI en la prueba Cu RDL EM, se realizó una simulación eléctrico-térmica para predecir la posición débil que se daña fácilmente y los resultados coincidieron con los resultados reales de la prueba. Además, la cantidad de calentamiento Joule obtenida mediante simulación fue casi similar a los valores experimentales reales.

Con base en los resultados de Cu RDL EM de 10 µm de ancho, se completó la ecuación de Black para poder calcular la capacidad máxima de carga de corriente. La distribución lognormal se utilizó para el análisis estadístico con el valor calculado de Ea y los exponentes de densidad de corriente fueron 0.74 y 1.88, respectivamente. La corriente máxima estimada en condiciones de campo puede ser útil para diseñar el RDL, pero hay algunas consideraciones como el valor real de la corriente de fusión y la dependencia de Ea y el exponente de densidad de corriente en el modo de falla y las condiciones de prueba.

Acknowledgment

Esta investigación fue apoyada por el centro de I+D global de Amkor Technology. Los autores desean agradecer al equipo de investigación de materiales y procesos de I+D por la preparación de televisores de alta densidad. Además, gracias a los colegas del laboratorio de I+D que cooperaron en la preparación del DUT y el análisis de fallos.

Referencias

- S. Jin, W. Do, J. Jeong, H. Cha, Y. Jeong y J. Khim, “Embalaje con tecnología de distribución integrada de obleas de silicio de sustrato (S-SWIFT) con traza integrada de paso fino RDL”, 2022 IEEE 72nd Conferencia de tecnología y componentes electrónicos (ECTC), 2022, págs. 1355-1361, doi: 10.1109/ECTC51906.2022.00218.

- H. Kudo et al., “Demostración de alta resistencia a la electromigración de una capa de redistribución de Cu mejorada a escala sub-2 micrones para empaques avanzados de paso fino”, 2017 IEEE CPMT Symposium Japan (ICSJ), 2017, págs. 5-8, doi : 10.1109/ICSJ.2017.8240055.

- C.-L. Liang, Y.-S. Lin, C.-L. Kao, D. Tarng et al., “Fiabilidad de electromigración de empaques avanzados en abanico de alta densidad con línea de redistribución de Cu L/S de paso fino de 2 μm/2 μm”, IEEE Transactions on Components Packaging and Manufacturing Technology, págs. 1438-1445 , 2020.

- M. Rovitto, “Problema de confiabilidad de la electromigración en interconexiones para tecnologías de integración tridimensionales”, inédito.

- M. Hauschildt et al., “Electromigration early Failure void nucleation and growth fenómenos en Cu and Cu(Mn) interconnects”, 2013 IEEE International Reliability Physics Symposium (IRPS), Monterey, CA, EE. UU., 2013, págs. 2C.1.1- 2C.1.6, doi: 10.1109/IRPS.2013.6531951.

- JEP154, “Guía para caracterizar la electromigración por choque de soldadura bajo estrés de temperatura y corriente constante”, JEDEC, 2008.

- A. Basavalingappa, JM Passage, MY Shen y JR Lloyd, “Electromigration: Lognormal versus Weibull Distribution”, 2017 IEEE International Integrated Reliability Workshop (IIRW), South Lake Tahoe, CA, EE. UU., 2017, págs. 1-4, doi: 10.1109/IIRW.2017.8361224.

- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- PlatoData.Network Vertical Generativo Ai. Empodérate. Accede Aquí.

- PlatoAiStream. Inteligencia Web3. Conocimiento amplificado. Accede Aquí.

- PlatoESG. Carbón, tecnología limpia, Energía, Ambiente, Solar, Gestión de residuos. Accede Aquí.

- PlatoSalud. Inteligencia en Biotecnología y Ensayos Clínicos. Accede Aquí.

- Fuente: https://semiengineering.com/electromigration-performance-of-fine-line-cu-redistribution-layer-rdl-for-hdfo-packaging/

- :posee

- :es

- :no

- :dónde

- $ UP

- 000

- 09

- 1

- 1.3

- 10

- 100

- 12

- 173

- 179

- 20

- 2008

- 2013

- 2017

- 2020

- 2022

- 212

- 521

- 7

- 8

- 820

- 9

- a

- arriba

- abruptamente

- acelerado

- acelera

- Acumulado

- acumulación

- Actúe

- Activación

- real

- adición

- avanzado

- afectar

- afectado

- Después

- agresivo

- AL

- Todos

- permite

- casi

- a lo largo de

- también

- Ambiente

- entre

- cantidad

- an

- análisis

- el análisis de

- y

- Aparecido

- Aplicación

- aplicada

- somos

- Reservada

- áreas

- Formación

- AS

- Asamblea

- ficticio

- supuestos

- At

- Autorzy

- Eje

- b

- pelota

- barrera

- basado

- BE

- Manga

- porque

- esto

- antes

- comportamiento

- mejores

- entre

- Negro

- tablero

- cuerpo

- ambas

- Fondo

- límites

- pero

- by

- CA

- calcular

- calculado

- el cálculo de

- cálculo

- llegó

- PUEDEN

- Capacidad

- llevado a

- .

- case

- Causa

- Reubicación

- a ciertos

- el cambio

- característica

- Tabla

- comprobado

- chip

- Papas fritas

- manera?

- personal

- en comparación con

- comparación

- Completado

- componentes

- Concluido

- condición

- condiciones

- Conducir

- llevado a cabo

- conductividad

- conductor

- Congreso

- Confirmado

- conectado

- conexión

- consideraciones

- considerado

- constante

- continuado

- continuidad

- continuo

- contribuyendo

- Cobre

- podría

- cubierto

- cubierta

- criterios

- crítico

- Cruz

- Current

- curva

- Cycle

- dañar

- datos

- disminuido

- demandas

- densidad

- Dependencia

- Dependiente

- depende

- describir

- descrito

- Diseño

- diseñado

- Determinar

- determina

- determina

- determinar

- Desarrollo

- Dispositivos

- HIZO

- El

- un cambio

- una experiencia diferente

- Difusión

- de reservas

- dirección

- dividido

- do

- DOE

- dominante

- reducción de personal

- dos

- durante

- E & T

- EA

- cada una

- Temprano en la

- Etapa temprana

- pasan fácilmente

- Eficaz

- Electronic

- elementos

- integrado

- emergentes

- emisión

- fomentar

- energía

- mejorado

- estimación

- estimado

- EV

- evaluar

- evaluación

- Incluso

- esperado

- experimento

- experimental

- experimentos

- exponencialmente

- factor

- factores importantes

- Fallidos

- Fracaso

- Feature

- pocos

- campo

- Figura

- en fin

- Nombre

- adecuado

- de tus señales

- Flujos

- centrado

- FORCE

- obligando a

- formación

- Digital XNUMXk

- Desde

- promover

- fusionando

- General

- en general

- generado

- genera

- generación de AHSS

- da

- Buscar

- gradual

- Cuadrícula

- Incremento

- Tienen

- serviciales

- Alta

- más alto

- más alto

- HTTPS

- idéntico

- IEEE

- if

- imagen

- análisis de imagen

- importante

- in

- En otra

- aumente

- aumentado

- Los aumentos

- creciente

- independientes

- indicado

- influir

- inicial

- COMPLETAMENTE

- integración

- interconexión

- interconecta

- Interfaz

- Internacional

- dentro

- Introducido

- IT

- artículos

- SUS

- james

- Japón

- articulación

- conocido

- el lab

- lago

- .

- ponedoras

- Prospectos

- LED

- Longitud Mínima

- menos

- Nivel

- momentos involvidables

- como

- lin

- línea

- local

- Ubicación

- Ubicaciones

- Largo

- largo tiempo

- Mira

- miró

- de

- Baja

- inferior

- hecho

- principalmente

- gran

- Fabricación

- muchos

- Misa

- emparejado

- materiales

- max-ancho

- máximas

- personalizado

- significativo

- mesurado

- multiplataforma

- mecanismo

- metal

- métodos

- Microscopio

- Microscopía

- Ed. Media

- migración

- mezcla

- Móvil

- Moda

- modelo

- los modos

- más,

- MEJOR DE TU

- cuales son las que reflejan

- movimiento

- múltiples

- red

- no

- número

- observar

- observado

- obtener

- obtenido

- ocurrir

- se produjo

- of

- OHM

- on

- ONE

- , solamente

- funcionamiento

- or

- Otro

- salir

- Más de

- total

- paquete

- embalaje

- Papel

- parámetro

- passage

- camino

- caminos

- porcentaje

- actuación

- realizado

- un fenómeno mundial

- Física

- Pillar

- Paso

- planificado

- Platón

- Inteligencia de datos de Platón

- PlatónDatos

- punto

- posición

- posible

- posible

- predecir

- preferido

- preparación

- presentó

- probabilidades

- en costes

- previsto

- publicado

- calidad

- exactamente

- R

- I + D

- rápidamente

- Rate

- proporción

- alcanzando

- razón

- razones

- recientemente

- reducción

- referencia

- refleja

- refleja

- considerado

- con respecto a

- relacionado

- fiabilidad

- reportado

- Requisitos

- la investigación

- Resistencia

- respeto

- respectivamente

- resultado

- resultado

- Resultados

- Subir

- reglas

- mismo

- satisfecho

- Escalabilidad

- exploración

- Puntuación

- Segundo

- Sección

- asegurado

- dispersores

- parecía

- selecciona

- seleccionado

- set

- Varios

- grave

- gravedad

- tienes

- Mostrar

- mostró

- demostración

- mostrado

- Shows

- lado

- Signal

- significativamente

- Silicio

- similares

- simulación

- desde

- Tamaño

- más suave

- So

- a medida

- algo

- Sourcing

- Sur

- soluciones y

- específicamente

- Etapa

- etapas

- estándar

- estadístico

- continuamente

- paso

- pasos

- STORAGE

- recto

- estrés

- estructura

- estructuras

- estudios

- ESTUDIO

- tal

- suficiente

- resumir

- Soportado

- Superficie

- Rodeando

- sospecha

- simposio

- te

- T

- mesa

- equipo

- la técnica

- Tecnologías

- Tecnología

- términos

- test

- probado

- Pruebas

- pruebas

- que

- agradecer

- gracias

- esa

- La

- Ahí.

- por lo tanto

- térmico

- Estas

- así

- Tres

- tridimensional

- A través de esta formación, el personal docente y administrativo de escuelas y universidades estará preparado para manejar los recursos disponibles que derivan de la diversidad cultural de sus estudiantes. Además, un mejor y mayor entendimiento sobre estas diferencias y similitudes culturales permitirá alcanzar los objetivos de inclusión previstos.

- equipo

- a

- demasiado

- parte superior

- rastrear

- Transacciones

- transferencias

- transporte

- Tendencia

- tv

- dos

- tipo

- tipos

- principiante

- bajo

- entender

- unidades que

- hasta

- Estados Unidos de America

- utilizan el

- caso de uso

- usado

- eficiente

- usando

- generalmente

- IMPORTANTE

- propuesta de

- Valores

- diversos

- vehículo

- Vehículos

- Versus

- muy

- Ver

- Tensión

- W

- fue

- webp

- WELL

- tuvieron

- cuando

- mientras

- que

- QUIENES

- extensamente

- dentro de

- palabras

- taller

- se

- X

- zephyrnet