Se están desarrollando nuevas estructuras de protuberancias para permitir mayores densidades de interconexión en paquetes de chips invertidos, pero son complejas, caras y cada vez más difíciles de fabricar.

Para productos con un alto número de pines, chip invertido [1] Los paquetes han sido durante mucho tiempo una opción popular porque utilizan toda el área del troquel para la interconexión. La tecnología ha estado en uso desde la década de 1970, comenzando con el C4 (conexión de chip de colapso controlado) de IBM, pero su uso realmente se generalizó en la década de 1990.

Desde entonces, la tecnología Bump ha evolucionado para manejar la creciente densidad de conexión de señal y potencia requerida por la memoria, la informática de alto rendimiento y los dispositivos informáticos móviles. Satisfacer esa demanda requiere una nueva tecnología de interconexión que permita pasos más pequeños, que actualmente está en producción.

Visto a lo largo del tiempo, la hoja de ruta para la interconexión de chip invertido progresa desde protuberancias sin plomo hasta pilares de cobre y luego microprotuberancias de cobre. Los tamaños de paso continúan reduciéndose, lo que a su vez ha creado desafíos de fabricación en cuanto a golpes y uniones.

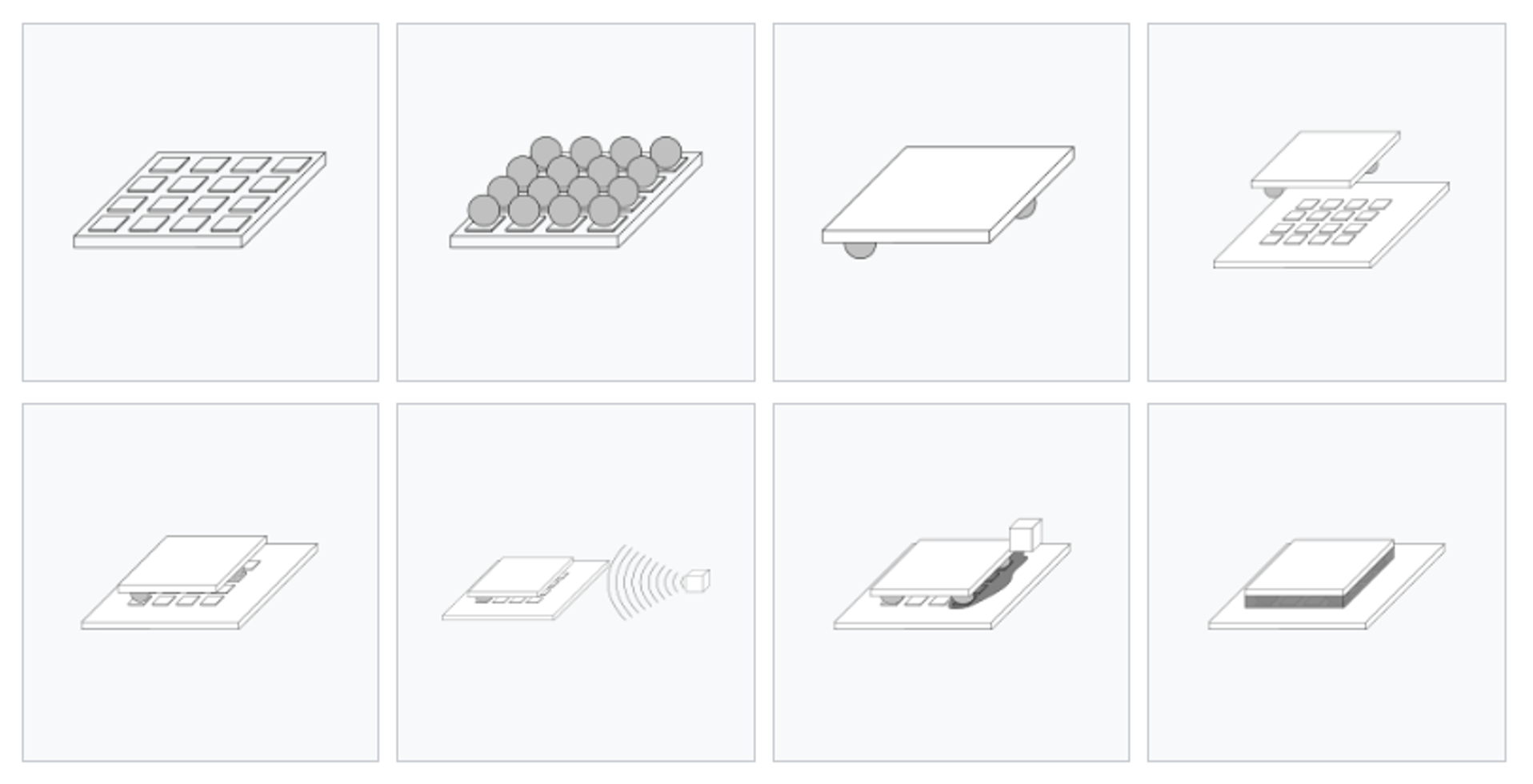

Fig. 1: Rangos de paso de la tecnología Flip-chip. Fuente: A. Meixner/Ingeniería de semiconductores

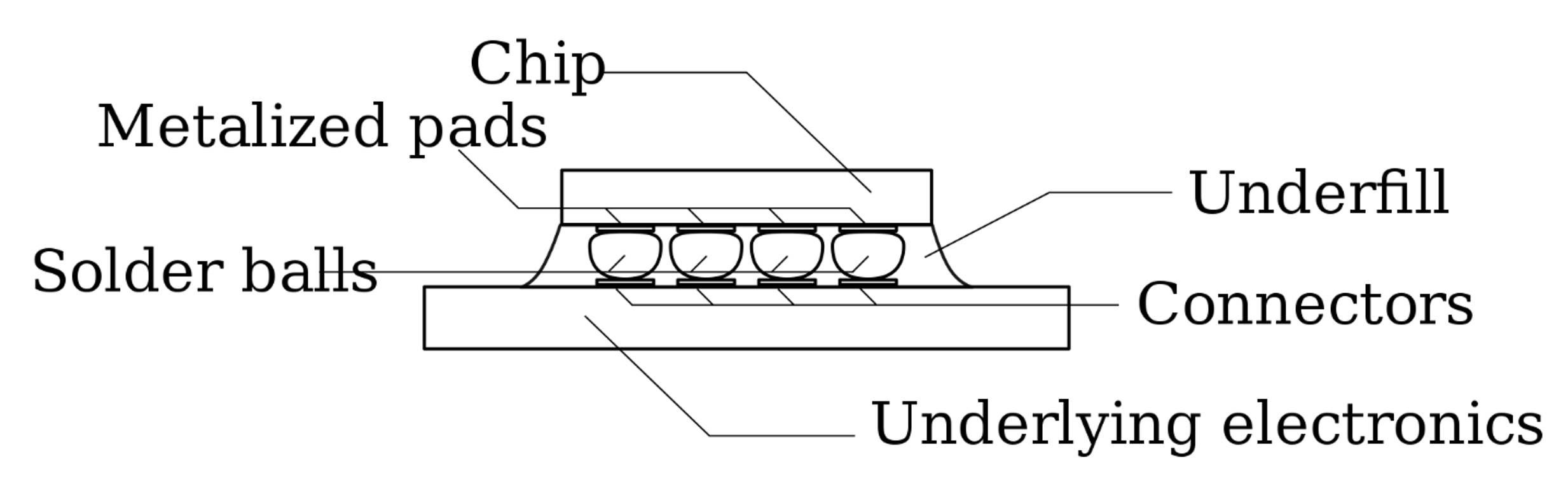

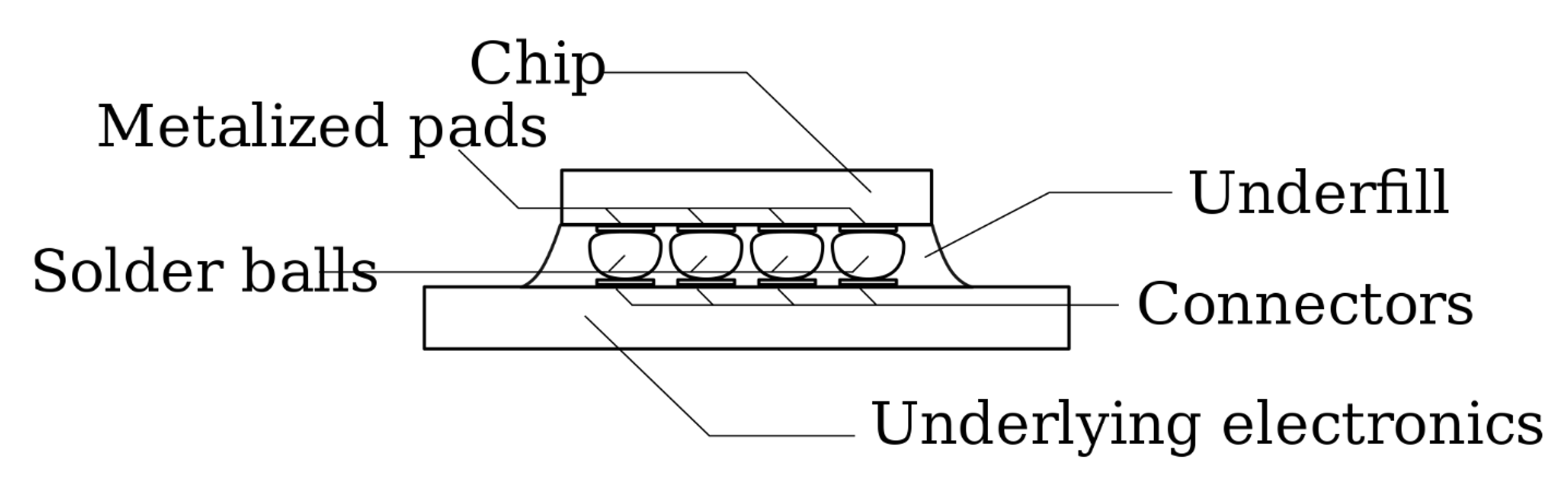

Fig. 2: Componentes del chip invertido. Fuente: Wikipedia

“En el campo de los chips invertidos (paso de 250 micrones e inferior), originalmente se trataba de protuberancias de estaño y plomo, y uno de los grandes cambios fue eliminar el plomo. Pero cuando empiezas a alcanzar los 100 micrones o menos, empiezas a ver más pilar de cobre, aunque hay una superposición ya que vemos pilares de cobre de hasta 250 micrones”, dijo Jeff Schaefer, ingeniero senior de procesos de Industrias Promex. “Con el paso de 250 micrones, vemos tamaños de protuberancias o diámetros de pilares de cobre de 130 micrones. Una vez que superamos el paso de 100 micrones, su diámetro es de 80 micrones. El más pequeño que he visto es un paso de 62.5 micrones con un pilar de 40 micrones. Espero empezar a ver pronto un tono de 50 micrones”.

El proceso básico de flip-chip comienza después de la fabricación del circuito, cuando se crean almohadillas metálicas en la superficie del troquel para conectarse a las E/S. Luego viene el choque de obleas, donde se deposita una bola de soldadura en cada almohadilla. Luego se corta la oblea y esos troqueles se voltean y se colocan de modo que las bolas de soldadura se alineen con las almohadillas del sustrato. Luego, las bolas de soldadura se funden/hacen refluir, generalmente usando aire caliente, y un troquel montado se llena con un adhesivo eléctricamente aislante, generalmente usando acción capilar. [1]

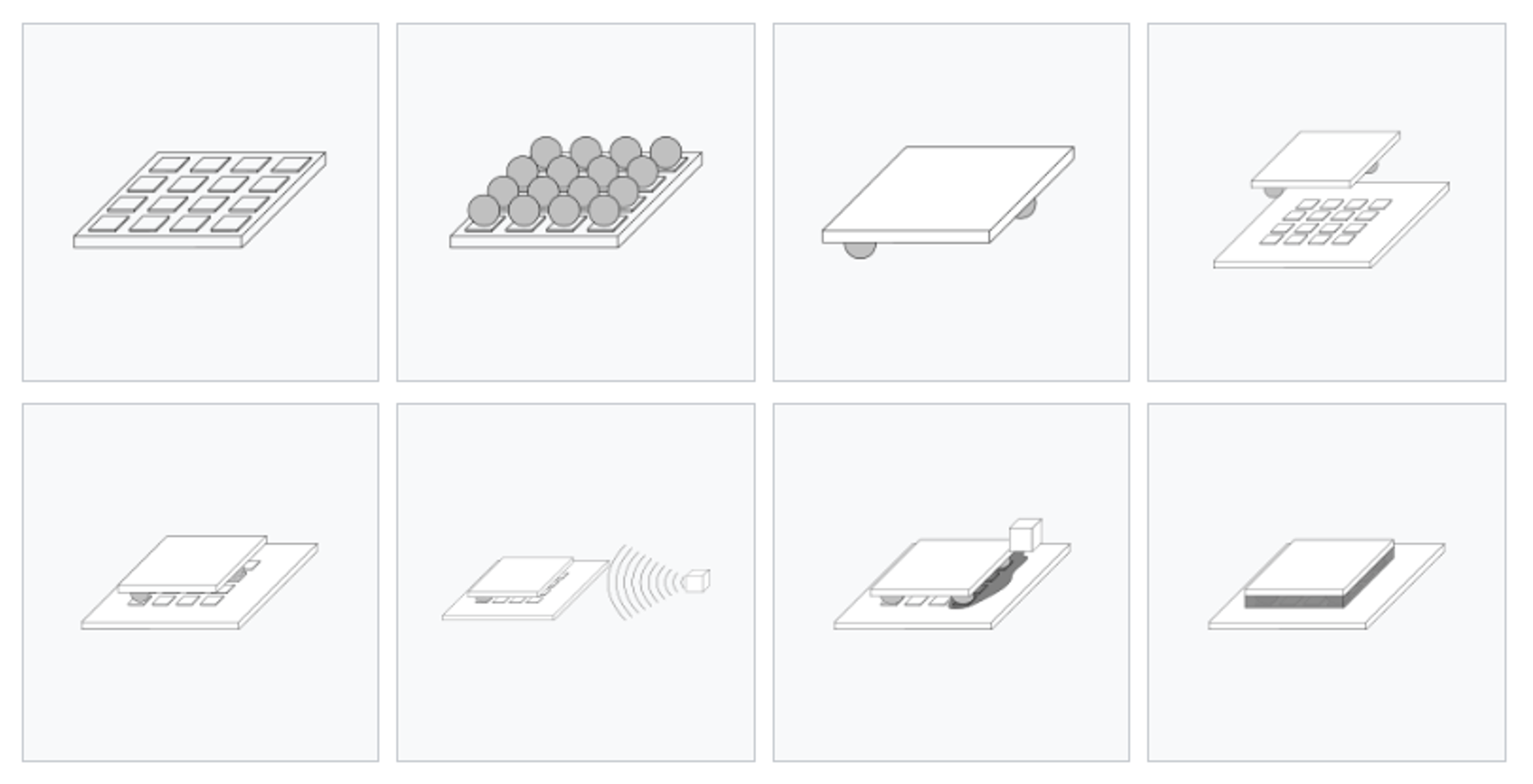

Fig. 3: Proceso de fabricación de flip-chip. Fuente: Wikipedia

Pasar a un pilar de cobre o un microbump requiere litografía para crear estas estructuras.

"El pilar de cobre se utiliza generalmente con un paso inferior a 130 µm, porque en lugar de ser una protuberancia de soldadura circular, el pilar de cobre es principalmente un poste de Cu con soldadura en la parte superior", dijo Doug Scott, vicepresidente senior de envasado a nivel de oblea en Tecnología Amkor. "Esto permite que las protuberancias de los pilares de cobre se coloquen más juntas sin riesgo de que la soldadura se conecte durante el reflujo del ensamblaje; generalmente, ~40 µm Cu + ~25 µm".

También hay variaciones sobre el tema. "Microbump, que es un término común utilizado cuando hay una interconexión entre silicio y silicio, es ligeramente diferente porque el CTE (coeficiente de expansión térmica) es generalmente el mismo", dijo Mark Gerber, director senior de ingeniería/marketing técnico. en Grupo ASE. “Algunas de las reglas generales de diseño utilizadas para los pilares de cobre son las mismas, pero la topografía de la superficie plana y las juntas de baja tensión permiten flexibilidad del relleno que se utiliza. Esto también puede impulsar el tono de golpe individual. Hoy en día, es posible un paso de matriz completa de 35 µm, debido a las consideraciones de enrutamiento mencionadas anteriormente, para el enrutamiento a nivel de oblea o nivel de fábrica que se utiliza”.

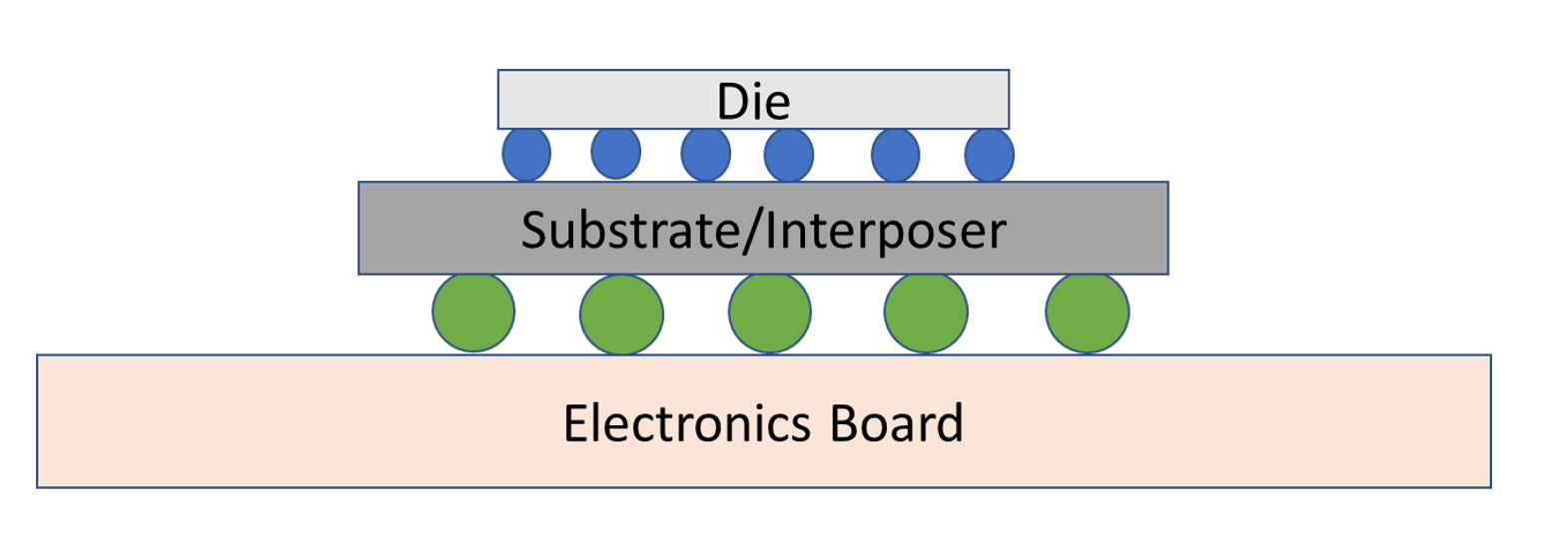

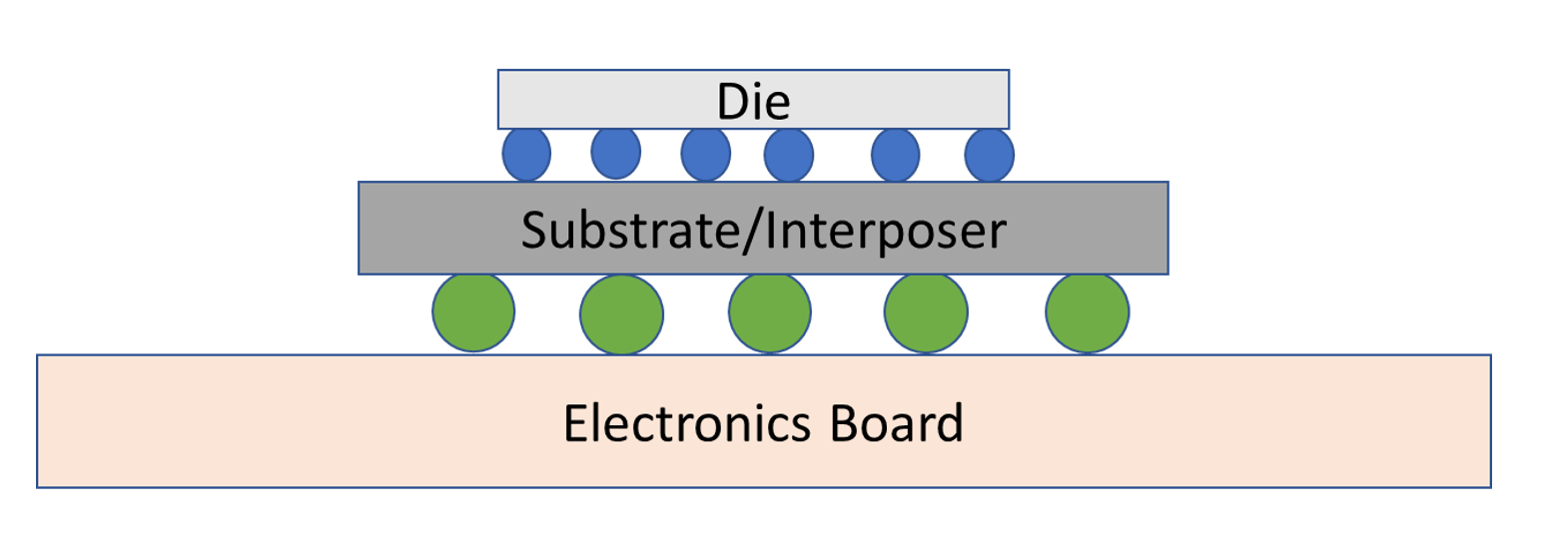

La hoja de ruta de integración heterogénea [2] describe todos los aspectos del empaquetado, incluidas las interconexiones entre matriz y sustrato, que van desde uniones de cables hasta vías a través de silicio. Con los paquetes de chip invertido, las interconexiones de matriz a sustrato, las áreas de redistribución de sustrato y las interconexiones de sustrato a placa desempeñan un papel en los límites de fabricación.

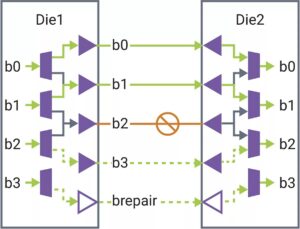

Fig. 4: Diagrama conceptual del empaque flip-chip. Fuente: A. Meixner/Ingeniería de semiconductores

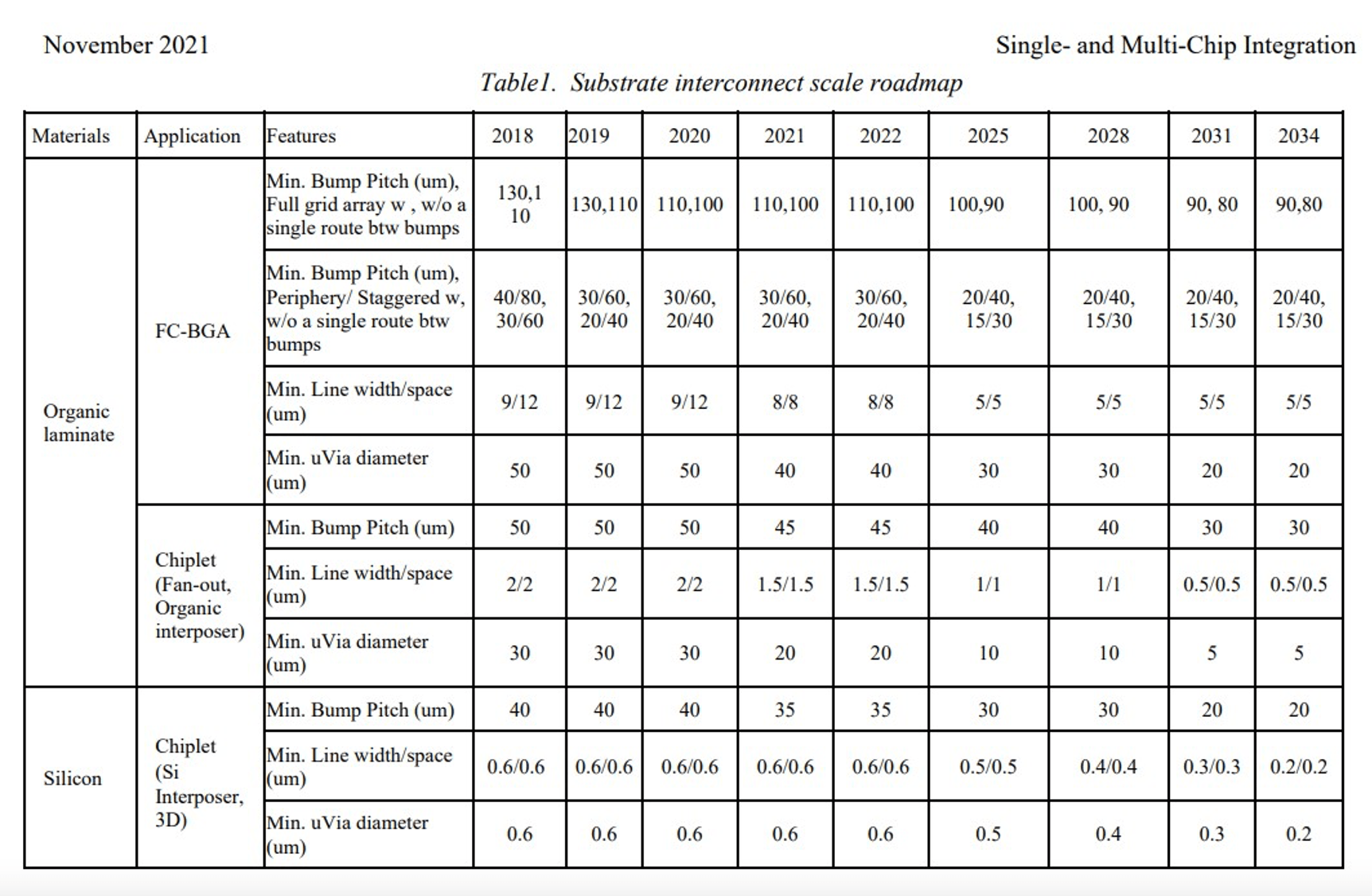

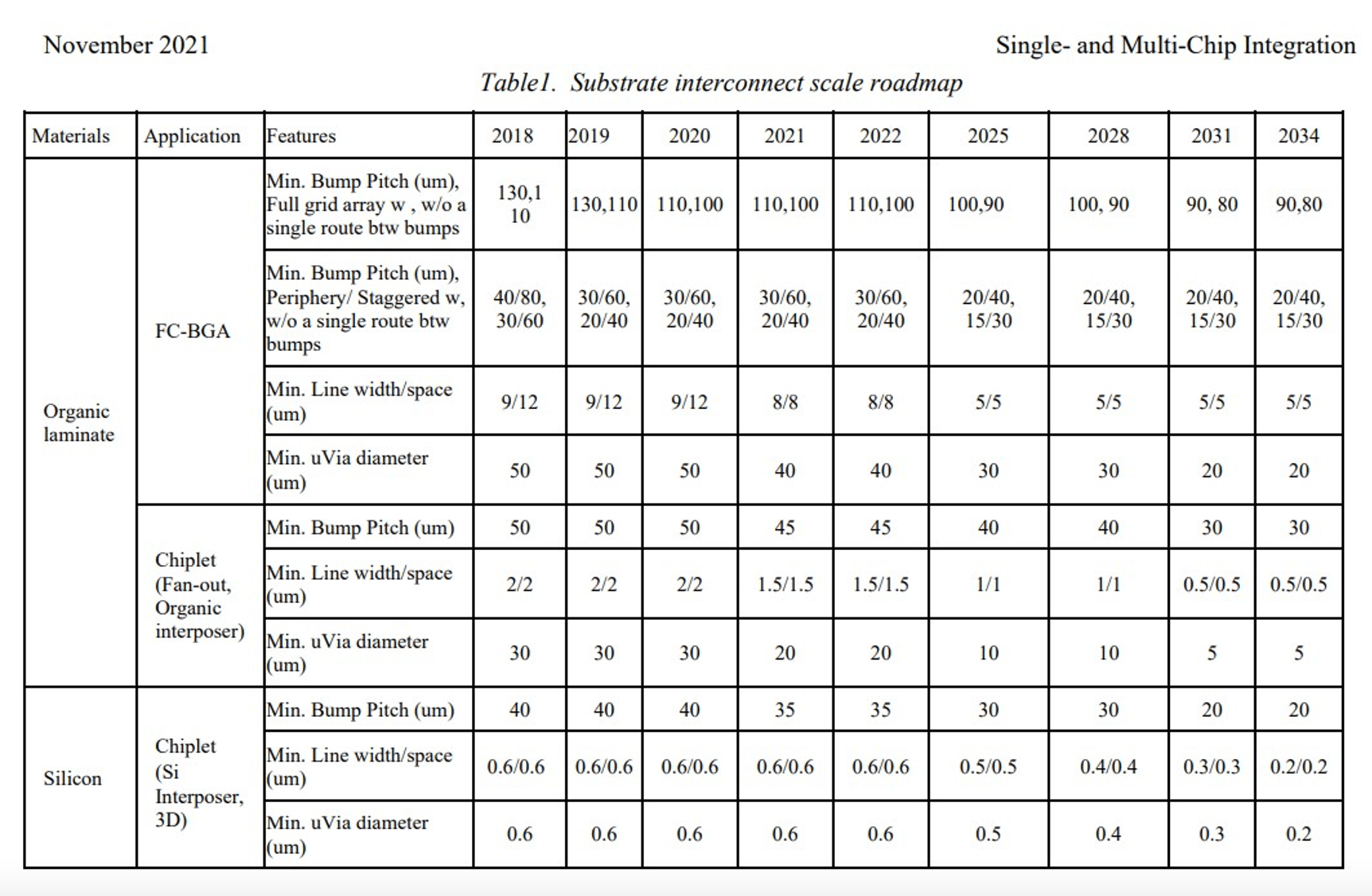

El Capítulo 8 de la Hoja de Ruta de Integración Heterogénea [3] documenta el panorama de las propuestas de tecnología de embalaje actuales y proyectadas. El paso mínimo de cada tecnología de interconexión de chip invertido se refleja en la Tabla 1 de la subsección 8.7 (página 41).

![El Capítulo 8 de la Hoja de Ruta de Integración Heterogénea [3] documenta el panorama de las propuestas de tecnología de embalaje actuales y proyectadas. El paso mínimo de cada tecnología de interconexión de chip invertido se refleja en la Tabla 1 de la subsección 8.7 (página 41).](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-7.png)

![El Capítulo 8 de la Hoja de Ruta de Integración Heterogénea [3] documenta el panorama de las propuestas de tecnología de embalaje actuales y proyectadas. El paso mínimo de cada tecnología de interconexión de chip invertido se refleja en la Tabla 1 de la subsección 8.7 (página 41).](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-8.png)

La tabla correspondiente para la interconexión del sustrato (la parte que conecta el paquete a la placa) se encuentra en la subsección 8.8 (página 43).

Con cada cambio en la tecnología de interconexión surgen nuevos procesos y sus límites, que impulsan la innovación, la gestión del rendimiento y la inspección de defectos.

Superando los límites de la tecnología

La tecnología de choque se mide por el paso, el tamaño, la altura y las propiedades eléctricas y mecánicas. Las consideraciones térmicas varían según la discrepancia del CTE del material. La deformación es una preocupación para matrices y obleas más grandes, que se ve exacerbada por el rectificado posterior de una oblea antes de colocar la matriz.

"Hay una serie de factores que influyen en las limitaciones de tono para cada tipo de interconexión", dijo Gerber de ASE. “A partir de la interconexión tradicional de chip invertido de soldadura, la capacidad de paso está determinada por la altura de colapso para el relleno insuficiente, el paso de la almohadilla de captura para el enrutamiento de trazas, el paso de la almohadilla de captura para el riesgo corto de golpe a golpe y varias otras sensibilidades relacionadas con el paso. La altura de la protuberancia premontada tiene una altura definida, pero como IBM definió el término C4 (Conexión de chip de colapso controlado), el diámetro de la protuberancia de soldadura y el tamaño de la almohadilla de captura determinarán el "colapso o altura final" de la interconexión. Este es el principal factor limitante del tono al utilizar protuberancias de soldadura relacionadas con el tono”.

La altura del relieve está determinada por el diseño, pero también por las opciones de procesamiento.

“Para protuberancias de soldadura chapada estándar y protuberancias de pilares de cobre, las alturas de protuberancias previas al ensamblaje generalmente son de alrededor de 70 µm a 75 µm, con alturas de protuberancias colapsadas después del ensamblaje de ~50 µm para permitir un espacio x, y, z para el flujo de relleno entre las protuberancias. Los microprotuberancias tendrán alturas de protuberancias mucho más bajas e implicarán mucha menos soldadura. Específicamente, los microprotuberancias pueden tener menos de 10 µm de altura con alturas de soldadura y Cu reducidas dependiendo del paso y la necesidad del extremo”, dijo Scott de Amkor. “Los resaltes de soldadura chapados estándar se utilizan generalmente en pasos que oscilan entre 130 µm y 250 µm. Por debajo de 130 µm, no hay suficiente espacio xy entre protuberancias cuando se comienza con una altura de protuberancia previa al ensamblaje de 70 µm”.

La creación de pilares de cobre requiere más pasos de procesamiento que los golpes de soldadura.

“Cuando hicimos la transición al mundo de matriz a matriz, la tecnología es diferente porque ahora se trata de una oblea y las planeritas son muy buenas en comparación con las de matriz a sustrato. Primero se crea el pilar de cobre, en la oblea inicial que recibirá la soldadura o el pilar de cobre, primero hay un metal debajo del tope (UBM). Es una pequeña tapa sobre la abertura que desciende hacia el silicio. Luego construimos un núcleo de cobre a partir de eso y luego le ponemos una tapa de estaño. Entonces, la oblea receptora parece que tiene una almohadilla UBM allí y generalmente tiene un revestimiento de níquel-oro para que sea agradable y prístina”, explicó Schaefer de Promex Industries. Entonces, en lugar de tener una ligera hendidura como un sustrato laminado, tiene una ligera extrusión. Descubrimos que podemos soldarlos húmedos sin “soldar en la plataforma”. Así es como están diseñados y construidos. Casi actúa como una soldadura y una almohadilla porque es una pequeña cúpula en lugar de tratar de meterse dentro de un agujero”.

Los pasos de fotolitografía necesarios para la formación de pilares de Cu tienen límites, así como las reglas de diseño del sustrato.

“Para el pilar de cobre, que consta de un poste de cobre y una tapa de soldadura en la punta, la altura del poste de cobre se puede definir con la limitación de uno o más espesores de capa fotorresistente y, a medida que se reduce el paso, la relación de aspecto del La altura del poste cu hasta la inclinación se convierte en la limitación junto con el material fotorresistente y las capacidades de la herramienta de imágenes”, dijo Gerber. “Una limitación secundaria para la interconexión de pilares de cobre son las reglas de diseño del sustrato utilizadas. Para paso fino >110um, se utilizan dos métodos principales: BOT (Bond on Trace) o ET – Embedded Trace, donde la tapa de soldadura del pilar de cobre se coloca encima de la traza en lugar de una almohadilla de captura tradicional. El tamaño y la forma de los pilares de cobre, incluidas las limitaciones mencionadas anteriormente, pueden limitar las capacidades y la hoja de ruta para seguir reduciendo los lanzamientos. Muchas de estas limitaciones se deben a la capacidad de encaminar pistas entre los pilares en el lado del sustrato. A medida que haya nuevas tecnologías disponibles, como el RDL a nivel de oblea, las hojas de ruta de interconexión se impulsarán aún más, pero aún con limitaciones en cuanto a la relación altura/aspecto para procesos de fabricación como el llenado insuficiente”.

Otros coinciden en que el proceso de subutilización conlleva desafíos. “A medida que se obtienen protuberancias más pequeñas y de tono más fino, se acortan. Ahora se está volviendo difícil encontrar rellenos insuficientes para meterse debajo. Históricamente, los rellenos insuficientes se han diseñado para alcanzar un espacio inferior a 5 mil, y ahora se reducen a 3 mil, que son 75 micrones”, dijo Schaefer. “Ahora estamos empezando a ver brechas de 60 y 25 micrones. Estoy seguro de que la gente está trabajando en nuevos rellenos insuficientes. Pero hay muchas cosas en las que trabajar. Por un lado, a medida que se obtienen partículas más finas, se vuelve más parecido a un lodo, lo que dificulta su flujo. Este es un obstáculo que debe eliminarse”.

Gestión del rendimiento

A medida que la tecnología de impacto se hace más pequeña, los pasos de procesamiento adicionales (por ejemplo, la litografía para crear pilares de cobre) abren nuevas oportunidades para los detectores de rendimiento. Para un proceso de unión exitoso, las partículas, los contaminantes de la superficie y los huecos de la soldadura son problemáticos para el rendimiento. Estos requieren controles de proceso, metrología e inspección.

Es necesario controlar la contaminación de forma natural. "Los OSAT de nivel 1 invierten para reducir el nivel de fuentes de contaminación en las fábricas y, por lo tanto, reducir los porcentajes de defectos", dijo Scott de Amkor. “La brea no contribuye a la defectividad. Existen niveles similares de defecto independientemente del tono”.

Pero el tono añade algunos de sus propios desafíos. “A medida que la brea se hace más pequeña y el tamaño de la protuberancia se reduce, la gestión de la contaminación por partículas es muy importante. Para otros tipos de interconexiones, como la unión híbrida, donde los pasos se reducen por debajo de 30 µm y el contacto superficie con superficie es importante, el entorno de sala limpia basado en obleas es fundamental para los rendimientos”, dijo Gerber de ASE.

Tampoco se debe subestimar la preparación para el proceso de subutilización.

“Por lo general, con un laminado, se producirá un relleno insuficiente después de realizar el flip chip”, dijo Schaefer de Promex. “Determinamos dónde lo colocaremos y cómo refluirlo. Lo limpiamos para sacar cualquier material fundente que se encuentre debajo del espacio entre el troquel y el sustrato. Luego rellenaremos con un epoxi que fluya. Está diseñado para mojar y no dejar huecos y cosas de esa naturaleza. Pero existe un desafío a medida que llegamos a lanzamientos más finos. Las protuberancias se vuelven un poco más cortas y, a medida que se acortan, el espacio entre el chip y el sustrato se hace más pequeño, por lo que es más difícil de limpiar. Imagínese unir dos portaobjetos de vidrio para intentar sacar la suciedad entre ellos”.

Necesidades de metrología e inspección.

Para gestionar el control de procesos y el rendimiento, las herramientas de metrología e inspección juegan un papel importante. "Hay herramientas disponibles en el mercado que pueden ayudar a proporcionar orientación sobre la integridad de la interconexión, además del análisis transversal en el proceso utilizado en la configuración y en intervalos de producción definidos", dijo Gerber de ASE.

El proceso de choque y los procesos de unión tienen cada uno características específicas que deben ser monitoreadas. Para las protuberancias, la metrología se centra en el diámetro, la altura y la coplanaridad. Los campos más pequeños requieren un control más estricto del diámetro del tope y del control de la altura. De manera similar, a medida que la altura del relieve se reduce, la ventana de coplanaridad se vuelve más pequeña. Normalmente, se permite una variación del 10%. Por ejemplo, una altura de protuberancia de 30 µm da como resultado una variación permitida de ±3 µm. Superar esto contribuye a que el vínculo no sea exitoso o sea deficiente.

"La unión generalmente se realiza con hornos de reflujo masivo", dijo Mike Kelly, vicepresidente de integración de tecnología y paquetes avanzados en Amkor. “La caracterización inicial del proceso de reflujo se establece utilizando muaré de sombra para cuantificar la deformación durante el reflujo y un mapeo de temperatura de los hornos para garantizar un control de temperatura constante de la propia parte del chip invertido. Durante la instalación, se realiza el levantamiento mecánico del troquel y la inspección para garantizar que se realice una buena humectación de la soldadura. Además, el fundente generalmente se aplica con un "fundente de inmersión", en el que las protuberancias del troquel se "sumergen" en depósitos de fundente delgados y estrictamente controlados. La inspección visual de estos artículos se realiza mediante muestreo”.

La creciente automatización de la inspección visual reduce la dependencia de los operadores para ver una imagen y tomar una decisión. El aumento exponencial de las conexiones de tope es uno de los factores. Los cambios en los procesos de vinculación proporcionan otra. Un proceso de reflujo de soldadura autoalineado es una tecnología madura. Con la unión por compresión térmica comúnmente utilizada en embalajes avanzados, existen mecanismos de confiabilidad que pasan las pruebas eléctricas. Esto, a su vez, impulsa el uso de herramientas de metrología e inspección por rayos X para ver las protuberancias después de la unión.

“Para envases de baja complejidad, las instalaciones podrían funcionar con un operador y una inspección manual. Para una pieza con 100 protuberancias, este método es factible. A 1,000 golpes, definitivamente es una tensión. Una vez que una pieza tiene 10,000 golpes, no hay posibilidad. Vamos más allá de este punto y necesitamos pasar al siguiente método”, señaló Frank Chen, director de aplicaciones y gestión de productos de Bruker. “La calidad y la complejidad van de la mano, porque a medida que intentas hacer algo más complejo, tu rendimiento se verá afectado y se necesitarán nuevas herramientas. Y herramientas significa tanto herramientas de proceso como herramientas de metrología, por lo que ambas deben avanzar en paralelo. A partir de nuestros propios estudios, vemos que una vez que llegas a esos 1,000 baches, es cuando debes empezar a pensar: 'Mi técnica manual es insuficiente y necesito algo nuevo'”.

Se encuentra disponible una variedad de herramientas de inspección y metrología para respaldar la fabricación de paquetes.

“Existen varios métodos que pueden o deben usarse para lograr el control del proceso. En primer lugar, la inspección 2D tradicional (AOI) para una inspección del 100 % de los defectos de superficie por flujo de proceso (es decir, IQC, OQA, fotografía, limpieza, enchapado, etc.). A continuación, se puede utilizar la metrología 2D (AOI) para controlar el tamaño de las protuberancias y el diámetro. control. Además, la metrología 3D (AOI) se puede utilizar para la adquisición de información de metrología de altura de protuberancia de muestreo/coplanaridad (esto generalmente se hace con una tecnología basada en triangulación láser)”, dijo Nathan Peng, gerente de marketing de productos de Sobre la innovación. “Además, la metrología 3D puede centrarse en características individuales de altura de protuberancias, normalmente recopiladas con tecnología de interferómetro de luz blanca. Además, existen métodos para permitir la detección de residuos orgánicos en la parte superior del tope que pueden provocar fallas en la conexión del tope con la almohadilla”.

Conclusión

Los productos que exigen un mayor número de interconexiones continúan impulsando la hoja de ruta de interconexión. Cada tecnología de chip invertido tiene límites de fabricación que involucran propiedades de los materiales, tamaños cada vez más reducidos que desafían las tecnologías de relleno insuficiente y un mayor uso de la litografía para crear las estructuras de interconexión. Cualquier cambio en los procesos de unión da como resultado un aumento en los pasos de metrología e inspección para cumplir con los objetivos de rendimiento y calidad.

Referencias

- https://en.wikipedia.org/wiki/Flip_chip

- https://eps.ieee.org/technology/heterogeneous-integration-roadmap/2021-edition.html

- HIR Capítulo 8 Integración de chip único y chip múltiple, https://eps.ieee.org/images/files/HIR_2021/ch08_smcfinal.pdf

Historias relacionadas:

La coplanaridad de los golpes y las inconsistencias causan problemas de rendimiento y confiabilidad

Los desafíos del envasado avanzado aumentan a medida que los chips y el tamaño de los paquetes se reducen; Diferentes equipos, las tecnologías ganan terreno.

La confiabilidad de los impactos es desafiada por defectos latentes

Se están trabajando en soluciones automatizadas, pero llevará tiempo desarrollarlas.

Grandes cambios por delante en suministro de energía, materiales e interconexiones

Cómo cambiarán la fabricación y el embalaje en las próximas dos décadas.

- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- PlatoAiStream. Inteligencia de datos Web3. Conocimiento amplificado. Accede Aquí.

- Acuñando el futuro con Adryenn Ashley. Accede Aquí.

- Compra y Vende Acciones en Empresas PRE-IPO con PREIPO®. Accede Aquí.

- Fuente: https://semiengineering.com/challenges-grow-for-creating-smaller-bumps-for-flip-chips/

- :posee

- :es

- :no

- :dónde

- $ UP

- 000

- 1

- 10

- 100

- 250

- 2D

- 3d

- 40

- 7

- 8

- a

- capacidad

- Poder

- arriba

- Lograr

- adquisición

- la columna Acción

- hechos

- adición

- Adicionales

- Añade

- avanzar

- avanzado

- Después

- adelante

- AIRE

- alinear

- Todos

- permitir

- permite

- a lo largo de

- también

- an

- análisis

- y

- Otra

- cualquier

- aplicaciones

- aplicada

- somos

- Reservada

- áreas

- en torno a

- AS

- aspecto

- aspectos

- Asamblea

- At

- adjuntar

- Automatización

- Hoy Disponibles

- lejos

- Atrás

- pelota

- básica

- base

- BE

- porque

- se convierte en

- esto

- antes

- "Ser"

- a continuación

- entre

- Más allá de

- Big

- tablero

- bonos

- Bot

- ambas

- build

- construido

- pero

- by

- llegó

- PUEDEN

- tapa

- capacidades

- capturar

- Causar

- Reto

- Desafiado

- retos

- oportunidad

- el cambio

- Cambios

- Capítulo

- características

- chen

- chip

- Papas fritas

- manera?

- opciones

- más cerca

- Colapso

- se derrumbó

- cómo

- proviene

- Algunos

- comúnmente

- en comparación con

- integraciones

- complejidad

- componentes

- informática

- conceptual

- Protocolo de Tratamiento

- Contacto

- Conectándote

- conexión

- Conexiones

- conecta

- consideraciones

- consistente

- contacte

- contaminantes

- continue

- continuo

- contribuir

- control

- controlado

- CONTROL

- controles

- Cobre

- Core

- Correspondiente

- podría

- Parejas

- Para crear

- creado

- Creamos

- crítico

- Current

- En la actualidad

- datos

- tratar

- décadas

- Koops

- se define

- que probar definitivamente

- entrega

- Demanda

- densidad

- Dependiente

- depositado

- Diseño

- diseñado

- Detección

- Determinar

- determina

- desarrollar

- desarrollado

- Dispositivos

- El

- una experiencia diferente

- difícil

- Director

- suciedad

- do

- documentos

- sí

- hecho

- DE INSCRIPCIÓN

- el lado de la transmisión

- conductor

- conductores

- dos

- durante

- e

- E & T

- cada una

- ya sea

- integrado

- habilitar

- permite

- final

- ingeniero

- Ingeniería

- suficientes

- garantizar

- Entorno

- equipo

- se establece

- etc.

- Éter (ETH)

- evolucionado

- ejemplo

- existe

- expansión

- esperar

- costoso

- explicado

- exponencial

- instalaciones

- factor

- personal

- Fracaso

- Higo

- final

- Encuentre

- en fin

- Nombre

- plano

- Flexibilidad

- Dar la vuelta

- de tus señales

- Flujos

- FLUX

- se centra

- por rendimiento

- formación

- encontrado

- en

- promover

- Además

- Obtén

- brecha

- lagunas

- General

- en general

- obtener

- conseguir

- vaso

- Go

- Va

- va

- Gold

- candidato

- molienda

- Crecer

- guía

- encargarse de

- Difícil

- Tienen

- es

- altura

- alturas

- ayuda

- Alta

- Alto rendimiento

- más alto

- históricamente

- Agujero

- HOT

- Cómo

- Como Hacer

- HTML

- HTTPS

- Híbrido

- i

- IBM

- IEEE

- imagen

- imagen

- Proyección de imagen

- impactados

- importante

- in

- Incluye

- aumente

- aumentado

- creciente

- cada vez más

- INSTRUMENTO individual

- información

- inicial

- Innovation

- integración

- integridad

- interconecta

- dentro

- Invertir

- involucrar

- IT

- artículos

- SUS

- sí mismo

- paisaje

- mayores

- láser

- .

- Lead

- Abandonar

- menos

- Nivel

- luz

- como

- LIMITE LAS

- la limitación

- limitaciones

- límites

- pequeño

- Largo

- Mira

- parece

- Lote

- Baja

- Inicio

- para lograr

- HACE

- Management

- gerente

- administrar

- manual

- a mano

- Fabricación

- muchos

- cartografía

- marca

- Mercado

- Marketing

- materiales

- materiales

- un estudiante adulto

- max-ancho

- significa

- mecánico

- los mecanismos de

- Conoce a

- reunión

- Salud Cerebral

- mencionado

- metal

- Método

- métodos

- Metrología

- micrón

- micro

- mínimo

- Móvil

- monitoreado

- más,

- cuales son las que reflejan

- movimiento

- se mueve

- mucho más

- múltiples

- Naturaleza

- ¿ Necesita ayuda

- Nuevo

- Nuevas tecnologías

- Next

- agradable

- Níquel

- no

- señaló

- ahora

- número

- ,

- of

- on

- una vez

- ONE

- habiertos

- apertura

- operador

- operadores

- Del Mañana

- opuesto

- or

- ecológicos

- originalmente

- Otro

- nuestros

- salir

- Más de

- EL DESARROLLADOR

- paquete

- paquetes

- embalaje

- almohadilla

- página

- Paralelo

- parte

- partícula

- pass

- (PDF)

- Personas

- Pillar

- Paso

- lanzamientos

- Colocar

- Platón

- Inteligencia de datos de Platón

- PlatónDatos

- Jugar

- punto

- pobre

- Popular

- elección popular

- posicionado

- posible

- Publicación

- industria

- presidente

- primario

- Anterior

- en costes

- tratamiento

- Producto

- gestión de producto

- Producción

- Productos

- proyectado

- propiedades

- proporcionar

- empujó

- poner

- calidad

- que van

- proporción

- alcanzando

- realmente

- aprovecha

- reducir

- Reducción

- reduce

- Independientemente

- relacionado

- fiabilidad

- dependencia

- Remoto

- exigir

- Requisitos

- requiere

- Resultados

- Riesgo

- hoja de ruta

- hojas de ruta

- Función

- Conferencia

- Ruta

- enrutamiento

- reglas

- Said

- mismo

- secundario

- ver

- ver

- visto

- semiconductor

- mayor

- Configure

- Varios

- Forma

- Turno

- En Corto

- tienes

- lado

- Signal

- Silicio

- similares

- Del mismo modo

- desde

- soltero

- Tamaño

- tamaños

- Slides

- ligeramente diferente

- menores

- So

- Soluciones

- algo

- algo

- Pronto

- Fuente

- Fuentes

- Espacio

- soluciones y

- específicamente

- estándar

- comienzo

- Comience a

- pasos

- pega

- Sin embargo

- Historias

- estrés

- estudios

- exitosos

- tal

- SOPORTE

- Superficie

- SVG

- mesa

- ¡Prepárate!

- Target

- Tecnologías

- Tecnología

- término

- Pruebas

- que

- esa

- El

- El paisaje

- su

- Les

- tema

- luego

- Ahí.

- por lo tanto

- térmico

- Estas

- ellos

- cosas

- Ideas

- así

- aquellos

- ¿aunque?

- fuertemente

- equipo

- de estilista

- a

- hoy

- juntos

- del IRS

- parte superior

- rastrear

- tracción

- tradicional

- try

- GIRO

- dos

- tipo

- tipos

- típicamente

- bajo

- a

- utilizan el

- usado

- usando

- generalmente

- utilizar

- variedad

- muy

- Vice Presidenta

- Ver

- anular

- fue

- we

- WELL

- cuando

- que

- complejo de salvador blanco

- todo

- extendido

- Wikipedia

- seguirá

- sin

- Actividades:

- trabajando

- funciona

- mundo

- X

- de rayos X

- Rendimiento

- los rendimientos

- Usted

- tú

- zephyrnet