Σε μια τυπική μέρα στη ζωή ενός μηχανικού προϊόντος, έχουν περάσει από την απαιτούμενη δοκιμή ταξινόμησης γκοφρέτας στην κατασκευή με το επόμενο βήμα για τη συναρμολόγηση της καλής μήτρας που προκύπτει στις αντίστοιχες συσκευασίες τους. Κατά την εκτέλεση μιας σειράς παραμετρικών δοκιμών κατά τη διάρκεια της τελικής δοκιμής, αντιμετωπίζονται προβλήματα απόδοσης και ξεκινά η διαδικασία εύρεσης της πηγής των προβλημάτων. Ευτυχώς, με την πρόσβαση σε μια καλή λύση ανάλυσης δεδομένων, είναι δυνατός ο εντοπισμός της διάρκειας ζωής του πυριτίου μέσω προηγούμενων σταδίων κατασκευής δοκιμής μεγάλου όγκου, όπως η συναρμολόγηση, η ταξινόμηση γκοφρέτας, η δοκιμή αποδοχής πλακιδίων καθώς και από το προηγούμενο στάδιο κατασκευής NPI όπου η πρόσβαση για το σχεδιασμό, διατίθενται διαγνωστικά δεδομένα, καθώς και εργαλεία χρονισμού προ-πυριτίου και εργαλεία ανάλυσης αστοχίας μετά το πυρίτιο (FA).

Η ιχνηλασιμότητα του αποτυχημένου συσκευασμένου καλουπιού μέσω προηγούμενης συναρμολόγησης, τα δεδομένα δοκιμών ταξινόμησης γκοφρέτας και αποδοχής πλακιδίων δεν αποκαλύπτουν καμία συσχέτιση του γιατί αυτά τα καλούπια αποτυγχάνουν τώρα στην τελική δοκιμή. Ωστόσο, ο συσχετισμός με τα διαγνωστικά δεδομένα δείχνει ότι το αποτυχημένο συσκευασμένο καλούπι στην τελική δοκιμή ήταν γεωχωρικά κοντά στο να πεθάνει σε έναν χάρτη πλακιδίων που είχε αποτύχει σε συγκεκριμένες δοκιμές σάρωσης κατά τη διάρκεια της ταξινόμησης του πλακιδίου. Επιπλέον, δεν πραγματοποιήθηκε FA σε εκείνα τα καλούπια που απέτυχαν σε αυτές τις συγκεκριμένες δοκιμές σάρωσης, καθώς δεν θεωρούνταν ένα από τα κύρια ζητήματα συστηματικής απόδοσης κατά τη διάρκεια του In-Ramp. Τα διαγνωστικά δεδομένα αποκάλυψαν, ωστόσο, ότι οι αποτυχίες σάρωσης ήταν πιθανό να οφείλονταν σε πρόβλημα χρονισμού σε πολλές κρίσιμες διαδρομές στο πυρίτιο, καθώς αρκετές δοκιμές σάρωσης σφάλματος καθυστέρησης μετάβασης (TDF) είχαν αποτύχει.

Ένας γρήγορος τρόπος για να λυθεί αυτό το πρόβλημα χρονισμού είναι να επιστρέψετε στα μοντέλα χρονισμού πριν από το πυρίτιο και να μειώσετε όλα τα κύτταρα ενώ επαναλαμβάνετε τη σύνθεση και τη θέση και τη διαδρομή για να συναντήσετε το χρονισμό στο πραγματικό πυρίτιο. Ωστόσο, αυτό θα είχε ως αποτέλεσμα τη χρήση μεγαλύτερων, ταχύτερων κυψελών σε περιοχές του τσιπ που δεν χρειάζονταν και θα καταναλώνουν περισσότερη συνολική ισχύ από πριν, προκαλώντας προβλήματα στη διάρκεια ζωής της μπαταρίας ή δυνητικά μειώνοντας τη διάρκεια ζωής της συσκευής που χρησιμοποιείται με την πάροδο του χρόνου.

Αντί αυτής της προσέγγισης, υπάρχει μια καλύτερη λύση. Πρώτον, ο μηχανικός μπορεί να στείλει τα πραγματικά δεδομένα οθόνης και αισθητήρα από πρώιμα τσιπ δοκιμών NPI στο εργαλείο χρονισμού για να επαναβαθμονομήσει τα μοντέλα χρονισμού για βελτιωμένη ακρίβεια. δεύτερον, ζητήστε του να αξιολογήσει αρκετές αποτυχημένες διαδρομές από τα διαγνωστικά για να δει αν υπάρχουν κελιά στις εν λόγω διαδρομές που έχουν προβλήματα χρονισμού. Επομένως, περιέχουν κάποια κελιά «αρνητική» χαλαρότητα που θα εξηγούσε την αποτυχία των δοκιμών σάρωσης; Σε αυτό το παράδειγμα, ας πούμε ότι ένα συγκεκριμένο κελί βιβλιοθήκης από όλα τα κελιά σε πολλές αποτυχημένες διαδρομές βρέθηκε να δημιουργεί σημαντική καθυστέρηση, προκαλώντας το πρόβλημα χρονισμού. Για να επιβεβαιωθούν τα ευρήματα, είναι απαραίτητο να σταλούν πολλά αποτυχημένα συσκευασμένα καλούπια από την τελική δοκιμή μαζί με τα λεπτομερή διαγνωστικά δεδομένα στο εργαλείο FA για περαιτέρω ηλεκτρική και φυσική ανάλυση FA. Εδώ μπορεί να αποκαλυφθεί ότι πράγματι αυτό το ένα στοιχείο ήταν αργό και, επομένως, η αιτία της αποτυχίας χρονισμού στο πραγματικό πυρίτιο.

Ο λόγος που περισσότερα εξαρτήματα αποτυγχάνουν κατά τη διάρκεια της τελικής δοκιμής από ό,τι στις δοκιμές σάρωσης κατά τη διάρκεια της ταξινόμησης πλακιδίων είναι επειδή δοκιμάζονται υπό διαφορετικές περιβαλλοντικές συνθήκες. Περαιτέρω ανάλυση, όπως η αυτοματοποιημένη εκτίμηση Vmin, δείχνει την απαιτούμενη τάση στην οποία θα πρέπει να λειτουργήσουν αυτά τα καλούπια για να περάσουν. Σε αυτό το παράδειγμα, ίσως η ελάχιστη τάση λειτουργίας που θα επέτρεπε στα εξαρτήματα να περάσουν υπερβαίνει την απαίτηση προφίλ ισχύος/απόδοσης της προδιαγραφής αυτού του τσιπ. Έτσι, η ανάγκη για αλλαγή σχεδιασμού.

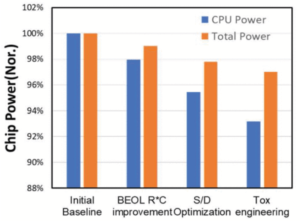

Η αλλαγή σχεδίασης σε αυτό το παράδειγμα συνεπάγεται την υποβάθμιση μόνο αυτού του ενός αργού κελιού βιβλιοθήκης, έτσι ώστε στη θέση του να επιλεγεί ένα διαφορετικό αλλά πιθανώς ταχύτερο και μεγαλύτερο κελί κατά τη σύνθεση, τη θέση και τη διαδρομή. Το χυτήριο θα ειδοποιηθεί επίσης για το αρχικό αργό, ανακριβές μοντέλο κυψέλης. Ενώ το νέο επιλεγμένο κελί θα παράγει περισσότερη ισχύ που είναι απαραίτητη για συγκεκριμένες συσκευές, μπορεί να είναι δυνατός ο εντοπισμός άλλων κυψελών που μπορούν να υποβαθμιστούν σε πιο αργά, μικρότερα κελιά για να αντισταθμιστεί η πρόσθετη ισχύς που αποδίδεται από τη νέα κυψέλη. Ως εκ τούτου, διατηρείται το ίδιο συνολικό προφίλ ισχύος και απόδοσης.

Αυτό είναι μόνο ένα παράδειγμα που οι μηχανικοί προϊόντων θα μπορούσαν να βιώσουν συχνά. Χωρίς πρόσβαση σε μια κατάλληλη λύση αναλυτικών στοιχείων που υποστηρίζει insights out-of-the-box, ιχνηλασιμότητα και συσχέτιση πολλών τύπων δεδομένων σε όλες τις φάσεις του κύκλου ζωής, αυτό το συγκεκριμένο πρόβλημα μπορεί να χρειάστηκε μήνες αντί για ημέρες ή εβδομάδες για να βρείτε και διορθώστε. Το τελικό αποτέλεσμα δυστυχώς θα μπορούσε να είναι πιθανή απώλεια εσόδων καθώς και υψηλότερο κόστος κατασκευής λόγω της διάλυσης απροσδόκητων αποτυχημένων συσκευών και ακριβών συσκευασιών. Επιπλέον, ενδέχεται να υπάρχουν επαναλαμβανόμενα κόστη που σχετίζονται με εκτεταμένο χρόνο δοκιμής.

Synopsys SLM

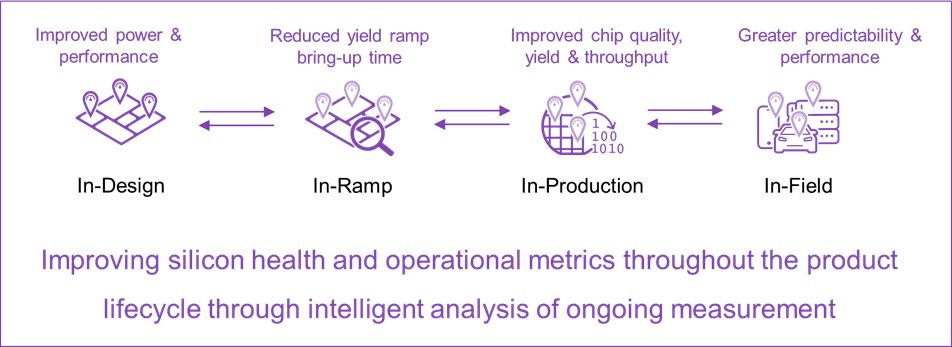

Το όραμα της βιομηχανίας για τη Διαχείριση Κύκλου Ζωής Πυριτίου (SLM) είναι να παρέχει τη δυνατότητα παρακολούθησης της υγείας του πυριτίου καθ' όλη τη διάρκεια της ζωής του, από τον πρώιμο σχεδιασμό έως την κατασκευή και στη συνέχεια στο πεδίο, ενώ το πυρίτιο χρησιμοποιείται, όπως φαίνεται στο σχήμα 1 παρακάτω. Ωστόσο, όχι μόνο μπορεί να παρακολουθεί την υγεία των συσκευών πυριτίου, αλλά έχει και άμεσο θετικό αντίκτυπο σε αυτήν, βελτιστοποιώντας τις λειτουργικές μετρήσεις του τσιπ, όπως η ισχύς και η απόδοση. Επιπλέον, η δυνατότητα γρήγορης εκτέλεσης ανάλυσης βασικών αιτιών για τον εντοπισμό σφαλμάτων οποιωνδήποτε σημαντικών ζητημάτων απόδοσης ή ποιότητας σε οποιοδήποτε δεδομένο σημείο της διαδρομής του πυριτίου είναι επίσης υψίστης σημασίας.

![]()

Εικ. 1: Synopsys SLM – Φάσεις κύκλου ζωής

Ωστόσο, η παρακολούθηση, η βελτιστοποίηση και ο εντοπισμός σφαλμάτων σε όλη τη διάρκεια ζωής του πυριτίου δεν είναι ασήμαντη δουλειά για τα σημερινά προηγμένα τσιπ, τα SoC και τα MDS (συστήματα πολλαπλών τύπων), τα οποία συνεχίζουν να αυξάνονται σημαντικά σε κλίμακα και πολυπλοκότητα. Υπάρχουν επίσης πολυπλοκότητες του σχεδιασμού, της κατασκευής και των διαδικασιών δοκιμής, συμπεριλαμβανομένων πολλών διαφορετικών τύπων δεδομένων για υποστήριξη, γεγονός που περιπλέκει περαιτέρω αυτήν την πρόκληση.

Η λύση επικεντρώνεται γύρω από τα δεδομένα που συλλέγονται από πυρίτιο με την ικανότητα να εκπληρώνει τις ακόλουθες απαιτήσεις:

- Προσθέστε ορατότητα εντός του πυριτίου με τη χρήση οθονών και αισθητήρων για την παρακολούθηση του τι πραγματικά συμβαίνει κατά τη λειτουργία του τσιπ ή της συσκευής

- Καταναλώστε και αναλύστε εξαιρετικά μεγάλες ποσότητες δεδομένων

- Παρέχετε χρήσιμες πληροφορίες για να κατευθύνετε τον μηχανικό ως προς το πού βρίσκονται τα προβλήματά του ή εντοπίστε βασικά σημεία ενδιαφέροντος

Αυτές οι απαιτήσεις είναι όλες κορυφαίες στις εταιρείες fabless και IDM σήμερα. Το σχήμα 2 παρακάτω δείχνει τα διαδικαστικά βήματα που σχετίζονται με τις φάσεις του κύκλου ζωής που πρέπει να εφαρμοστούν για να επιτραπεί η παρακολούθηση, η βελτιστοποίηση και ο εντοπισμός σφαλμάτων του πυριτίου καθ' όλη τη διάρκεια ζωής του.

- Βήμα 1: Οθόνες in-chip, όπως ισχύς, τάση και θερμοκρασία ή νεότερες προηγμένες οθόνες περιθωρίου διαδρομής εισάγονται στη σχεδίαση για να παρακολουθούν αργότερα τα λειτουργικά χαρακτηριστικά του πυριτίου κατά τη λειτουργία σε κάθε φάση της ζωής του.

- Βήμα 2: Όλα τα σχετικά δεδομένα δοκιμών και σχεδιασμού αποθηκεύονται και διατίθενται για ανάλυση. Ωστόσο, τα παραδοσιακά δεδομένα κατασκευής δοκιμών, όπως η δοκιμή αποδοχής πλακιδίων (WAT), το bump, η ταξινόμηση της πλακέτας (WS), η συναρμολόγηση, η τελική δοκιμή (FT) και η δοκιμή σε επίπεδο συστήματος (SLT) δεν επαρκούν πλέον για την παροχή ανάλυσης της βασικής αιτίας των προβλημάτων. Απαιτούνται δεδομένα από τις οθόνες και τους αισθητήρες, δεδομένα σχεδίασης (LEF/DEF/GDS), δεδομένα fab εάν είναι διαθέσιμα (μετρολογία σε σειρά, ελαττώματα) και διαγνωστικά δεδομένα (από μοτίβα σάρωσης ATPG ή μνήμης BIST).

- Βήμα 3: Εκτελέστε ανάλυση βάσει προσαρμοσμένων αναλυτικών στοιχείων για τη δεδομένη φάση του κύκλου ζωής. Η μηχανή ανάλυσης παρέχει αξιόπιστες πληροφορίες με δυνατότητα ιχνηλασιμότητας σε επίπεδο μήτρας ενεργοποιημένη σε όλη τη διαδικασία κατασκευής με δυνατότητες συσχέτισης με ένα κλικ σε όλους τους τύπους δεδομένων για τον εντοπισμό προβλημάτων αυτόματα μέσα σε δευτερόλεπτα. Θα πρέπει να είναι σύνηθες να εκτελείτε ανάλυση βασικής αιτίας των περισσότερων ζητημάτων μέσα σε πολλά κατευθυνόμενα κλικ σε διάφορες παρεχόμενες αναλυτικές προβολές των δεδομένων σας.

- Βήμα 4: Αντιμετωπίστε το ζήτημα εκτελώντας διορθωτικές ενέργειες ή συγκεκριμένα μέτρα ελέγχου της παραγωγής ανεξάρτητα από το πού βρίσκεται το πυρίτιο στη διαδικασία του κύκλου ζωής. Για παράδειγμα, η διορθωτική ενέργεια για το In-Design θα μπορούσε να είναι η ανάλυση των δεδομένων πυριτίου από τις ενσωματωμένες οθόνες νωρίς κατά τη διάρκεια του σταδίου ράμπας NPI και η σύγκριση αυτών των πραγματικών αποτελεσμάτων με τα μοντέλα χρονισμού πριν από το πυρίτιο για ευκαιρίες εκτέλεσης βελτιστοποίησης περιθωρίου σχεδιασμού για περαιτέρω μείωση της ισχύος του τσιπ σας διατηρώντας παράλληλα την απόδοση λειτουργίας (συχνότητα, τάση).

![]()

Εικ. 2: Synopsys SLM – Εκτελέσιμα Βήματα

Η δύναμη (και η ανάγκη) για ενοποίηση

Κάθε μεμονωμένη φάση του κύκλου ζωής του πυριτίου έχει τις δικές της μοναδικές προκλήσεις, είτε πρόκειται για προβλήματα σχεδιασμού περιθωρίου σχεδιασμού, συστηματικά ζητήματα ράμπας απόδοσης στη ράμπα, εκδρομές ποιότητας και νέα προβλήματα απόδοσης στην παραγωγή ή συντήρηση και αξιοπιστία στο πεδίο. Κάθε μία από αυτές τις προκλήσεις έχει μια λύση για την αντιμετώπιση καθεμιάς από αυτές ξεχωριστά. Ωστόσο, εάν αυτές οι προκλήσεις δεν αντιμετωπιστούν κατά τη διάρκεια της αντίστοιχης φάσης του κύκλου ζωής τους, είναι όλο και πιο δύσκολο να εντοπιστούν και να απομονωθούν καθώς ο σχεδιασμός προχωρά σε αυτές τις φάσεις του κύκλου ζωής.

Όπως εξηγήθηκε στο προηγούμενο παράδειγμα, το να χρειάζεται να διασχίσουμε τις διαφορετικές φάσεις του κύκλου ζωής για να εντοπίσουμε τη βασική αιτία δεν είναι ασήμαντο επίτευγμα. Απαιτεί δυνατότητα ιχνηλασιμότητας σε επίπεδο και αυτοματοποιημένη συσχέτιση που συσχετίζεται με πολλούς διαφορετικούς τύπους δεδομένων όπως αναφέρθηκε. Επομένως, για πολύπλοκους προηγμένους σχεδιασμούς κόμβων, η ύπαρξη μιας ολοκληρωμένης λύσης που ενοποιεί διάφορες φάσεις του κύκλου ζωής του πυριτίου καθίσταται ζωτικής σημασίας για τον γρήγορο εντοπισμό της βασικής αιτίας και την ελαχιστοποίηση των επιπτώσεων αυτών των ζητημάτων που μπορεί να εκδηλωθούν με σοβαρές συνέπειες όπως απώλεια εσόδων προϊόντος, αυξημένο κόστος κατασκευής ή έθεσε ανησυχίες για τη δημόσια ασφάλεια.

Η Synopsys έχει επενδύσει στην αντιμετώπιση αυτών των μεγάλων ανησυχιών δημιουργώντας μια νέα λύση ανάλυσης SLM που συνδυάζει τις φάσεις σχεδιασμού και κατασκευής προϊόντων σε μια ενιαία πλήρη ομοιογενή πλατφόρμα, όπως φαίνεται παρακάτω στο σχήμα 3.

![]()

Εικ. 3: Ενσωματωμένη λύση ανάλυσης SLM από το σχεδιασμό έως την κατασκευή.

Τα οφέλη από την ύπαρξη μιας τέτοιας ενοποιημένης λύσης μπορούν να πραγματοποιηθούν στους ακόλουθους τρεις βασικούς τομείς εστίασης: Παραγωγικότητα, Αποδοτικότητα και Επεκτασιμότητα.

Παραγωγικότητα

Τα περισσότερα δεδομένα σήμερα είτε δεν χρησιμοποιούνται από τους μηχανικούς λόγω του τεράστιου όγκου είτε λόγω έλλειψης αυτοματισμού σχετικά με το πού να αναζητήσετε προβλήματα σε αυτά τα δεδομένα. Με αυτή τη λύση, οι μηχανικοί είναι πλέον σε θέση να αποκτήσουν άμεση αξία από όλα τα δεδομένα που είναι ενσωματωμένα σε μία λύση. Η αυτοματοποιημένη ανάλυση και ο εντοπισμός ζητημάτων εμφανίζονται με τη μορφή πληροφοριών. Η ιχνηλασιμότητα και ο εντοπισμός σφαλμάτων σε μερικό επίπεδο επιτρέπουν τη γρήγορη ανάλυση της βασικής αιτίας μαζί με διορθωτικές ενέργειες πίσω στην αλυσίδα εφοδιασμού. Η ανάλυση δευτερεύοντος καλουπιού είναι επίσης διαθέσιμη στο αρχικό στάδιο του προϊόντος NPI για τον εντοπισμό συστηματικών ζητημάτων για περαιτέρω ανάλυση αστοχίας που εμποδίζουν την υψηλή απόδοση και απαγορεύουν τη μετάβαση σε παραγωγή μεγάλου όγκου.

Αποδοτικότητα

Η βελτιστοποίηση της ισχύος και της απόδοσης του τσιπ καθίσταται δυνατή με τη συμπερίληψη οθονών στη σχεδίαση, επιτρέποντας την ανάδραση των δεδομένων της οθόνης για την εκτέλεση βαθμονόμησης σχεδιασμού. Μια αυτοματοποιημένη ροή συνταγών για βελτιστοποίηση ποιότητας που περιέχει τεχνικές ανίχνευσης ακραίων τιμών παρέχεται κατά τον έλεγχο της παραγωγής πίσω στην αλυσίδα εφοδιασμού παραγωγής. Η ολοκληρωμένη βελτιστοποίηση απόδοσης είναι δυνατή συνδυάζοντας την ανάλυση τάσεων απόδοσης, τα διαγνωστικά και την ανάλυση αστοχιών με βελτιώσεις που έγιναν ξανά στο σχεδιασμό ή/και τη διαδικασία. Η ανάλυση OEE (συνολική αποτελεσματικότητα εξοπλισμού) του στόλου των δοκιμαστών επιτρέπει τη βελτιστοποίηση της απόδοσης της παραγωγής τσιπ. Η συλλογή δεδομένων σε πραγματικό χρόνο και ο έλεγχος παραγωγής στη δοκιμαστική κυψέλη ATE παρέχεται για γρήγορη καθυστέρηση διόρθωσης ζητημάτων με αποτέλεσμα βελτιωμένη εξοικονόμηση κόστους δοκιμής και πρόληψη διαφυγής ποιότητας.

Απεριόριστες δυνατότητες

Η βελτιωμένη αρχιτεκτονική προϊόντων αυτής της λύσης φιλοξενεί petabyte δεδομένων σε όλο το εύρος των τύπων δεδομένων, όπως σχεδιασμό, οθόνη, διαγνωστικό, fab και δοκιμή παραγωγής, τα οποία τα περισσότερα εργαλεία ανάλυσης δεν μπορούν να επεξεργαστούν ούτε αυτό το εύρος ούτε το βάθος δεδομένων. Η ύπαρξη μιας λύσης ικανής να χειρίζεται τεράστιους όγκους δεδομένων καθίσταται ζωτικής σημασίας για την έγκαιρη ανάλυση των βασικών αιτιών, ειδικά κατά τον εντοπισμό σφαλμάτων σε θέματα τσιπ πυριτίου περαιτέρω κατά την κατασκευή, τον εντοπισμό σφαλμάτων RMA (εξουσιοδότηση επιστροφής εμπορευμάτων) ή την εκτέλεση ιστορικών αναλύσεων. Επίσης, η ευελιξία να παρέχει στους χρήστες μια επιλογή για την επεξεργασία και την αποθήκευση των δεδομένων τους στο cloud είναι κρίσιμης σημασίας.

Για περισσότερες πληροφορίες σχετικά με το SLM και αυτήν τη νέα ενοποιημένη λύση, επισκεφθείτε μας στη διεύθυνση Silicon Lifecycle Management Platform (synopsys.com) ή στείλτε μας email στο .

Γκάι Κορτέζ

(όλες οι δημοσιεύσεις)

Guy Cortez is a staff product marketing manager for silicon lifecycle management in Synopsys’ Digital Design Group. His marketing career spans more than 20 years. He has held various marketing positions, including technical, product/solution, channel/field, integrated/corporate, alliance and business development for companies such as Synopsys, Cadence, VMware and Optimal+. Prior to that, Cortez spent 12 years as a test engineer at Hughes Aircraft Company (now Boeing), and later at Sunrise Test Systems (which became Viewlogic, and later Synopsys). At Hughes, he was responsible for generating all of the manufacturing test programs for the ASICs developed in the Missile Systems Group Division. At Sunrise, Cortez was a pre and post-sales applications engineer, and also doubled as the company’s instructor.

- SEO Powered Content & PR Distribution. Ενισχύστε σήμερα.

- PlatoAiStream. Web3 Data Intelligence. Ενισχύθηκε η γνώση. Πρόσβαση εδώ.

- Minting the Future με την Adryenn Ashley. Πρόσβαση εδώ.

- πηγή: https://semiengineering.com/silicon-lifecycle-management-advances-with-unified-analytics/

- :έχει

- :είναι

- :δεν

- :που

- 1

- 20

- 20 χρόνια

- 22

- 320

- a

- ικανότητα

- Ικανός

- αποδοχή

- πρόσβαση

- ακρίβεια

- απέναντι

- Πράξη

- Ενέργειες

- Επιπλέον

- Πρόσθετος

- διεύθυνση

- διευθυνσιοδότηση

- προηγμένες

- προκαταβολές

- κατά

- αεροσκάφος

- Όλα

- Όλες οι Δημοσιεύσεις

- Συμμαχία

- κατά μήκος

- Επίσης

- ποσό

- Ποσά

- an

- ανάλυση

- analytics

- αναλύσει

- και

- κάθε

- εφαρμογές

- πλησιάζω

- κατάλληλος

- αρχιτεκτονική

- ΕΙΝΑΙ

- περιοχές

- γύρω

- AS

- Asics

- Συνέλευση

- συσχετισμένη

- At

- γνωρίσματα

- εξουσιοδότηση

- Αυτοματοποιημένη

- αυτομάτως

- Αυτοματοποίηση

- διαθέσιμος

- πίσω

- βασίζονται

- μπαταρία

- Διάρκεια ζωής της μπαταρίας

- BE

- έγινε

- επειδή

- γίνεται

- να γίνει

- πριν

- είναι

- παρακάτω

- οφέλη

- Καλύτερα

- Boeing

- πλάτος

- επιχείρηση

- ανάπτυξη επιχείρησης

- αλλά

- by

- Κυματισμός φωνής

- CAN

- δεν μπορώ

- δυνατότητες

- Σταδιοδρομία

- αλιεύονται

- Αιτία

- προκαλώντας

- Κύτταρα

- Κέντρα

- αλυσίδα

- πρόκληση

- προκλήσεις

- αλλαγή

- τσιπ

- τσιπ

- κλικ

- Κλεισιμο

- Backup

- συλλογή

- COM

- συνδυάζει

- συνδυάζοντας

- Κοινός

- Εταιρείες

- εταίρα

- Εταιρεία

- συγκρίνουν

- πλήρης

- συγκρότημα

- πολυπλοκότητα

- περίπλοκο

- περιεκτικός

- Πιθανά ερωτήματα

- Συνθήκες

- Επιβεβαιώνω

- Συνέπειες

- θεωρούνται

- ΣΥΝΕΧΕΙΑ

- έλεγχος

- συσχέτιση

- Συσχέτιση

- Κόστος

- εξοικονόμηση κόστους

- Δικαστικά έξοδα

- θα μπορούσε να

- δημιουργία

- κρίσιμης

- κρίσιμος

- προσαρμοσμένη

- ημερομηνία

- Δεδομένα Analytics

- ημέρα

- Ημ.

- delay

- βάθος

- Υπηρεσίες

- σχέδια

- λεπτομερής

- Ανίχνευση

- αναπτύχθηκε

- Ανάπτυξη

- συσκευή

- Συσκευές

- DID

- Καλούπι

- διαφορετικές

- δύσκολος

- ψηφιακό

- κατευθύνει

- διαίρεση

- do

- διπλασιάστηκε

- κάτω

- Υποβαθμίστηκε

- κατά την διάρκεια

- κάθε

- Νωρίτερα

- Νωρίς

- αποτελεσματικότητα

- αποτελέσματα

- αποδοτικότητα

- είτε

- ΗΛΕΚΤΡΟΝΙΚΗ ΔΙΕΥΘΥΝΣΗ

- ενσωματωμένο

- ενεργοποιημένη

- δίνει τη δυνατότητα

- ενεργοποίηση

- Κινητήρας

- μηχανικός

- Μηχανικοί

- ενισχυμένη

- Ολόκληρος

- περιβάλλοντος

- εξοπλισμός

- ειδικά

- αξιολογήσει

- παράδειγμα

- υπερβαίνει

- ακριβά

- εμπειρία

- Εξηγήστε

- εξήγησε

- εκτενής

- εξαιρετικά

- ΑΠΟΤΥΓΧΑΝΩ

- Απέτυχε

- Αποτυχία

- FAST

- γρηγορότερα

- άθλος

- ανατροφοδότηση

- Εικόνα

- τελικός

- Εύρεση

- εύρεση

- Όνομα

- ΣΤΟΛΟΣ

- Ευελιξία

- ροή

- Συγκέντρωση

- Εξής

- Για

- μορφή

- Βρέθηκαν

- Χυτήριο

- Συχνότητα

- συχνά

- από

- FT

- πλήρη

- περαιτέρω

- Επί πλέον

- Κέρδος

- παράγουν

- παραγωγής

- δεδομένου

- Go

- μετάβαση

- καλός

- Group

- Grow

- Άνθρωπος

- λαβή

- Έχω

- που έχει

- he

- Υγεία

- Ήρωας

- εδώ

- Ψηλά

- Υψηλή απόδοση

- υψηλότερο

- ιστορικών

- Ωστόσο

- HTML

- HTTPS

- Αναγνώριση

- προσδιορίσει

- Επίπτωση

- εφαρμοστεί

- βελτιωθεί

- βελτιώσεις

- in

- ανακριβής

- Συμπεριλαμβανομένου

- συμπερίληψη

- αυξημένη

- όλο και περισσότερο

- ατομικές

- Μεμονωμένα

- βιομηχανία

- πληροφορίες

- ιδέες

- στιγμή

- αντί

- ενσωματωθεί

- σε

- επενδύσει

- ζήτημα

- θέματα

- IT

- ΤΟΥ

- ταξίδι

- jpg

- μόλις

- μόνο ένα

- Κλειδί

- Έλλειψη

- large

- μεγαλύτερος

- Αφάνεια

- Επίπεδο

- Βιβλιοθήκη

- ζωή

- κύκλος ζωής

- Πιθανός

- πλέον

- ματιά

- που

- Κυρίως

- μεγάλες

- διαχείριση

- διευθυντής

- κατασκευής

- πολοί

- χάρτη

- Περιθώριο

- Μάρκετινγκ

- μαζική

- ύλη

- max-width

- Ενδέχεται..

- μέτρα

- Γνωρίστε

- Μνήμη

- που αναφέρθηκαν

- εμπορεύματα

- Metrics

- Μετρολογία

- ελάχιστο

- μοντέλο

- μοντέλα

- Παρακολούθηση

- παρακολούθηση

- οθόνες

- μήνες

- περισσότερο

- πλέον

- μετακινήσετε

- απαραίτητος

- Ανάγκη

- που απαιτούνται

- Νέα

- επόμενη

- κόμβος

- τώρα

- of

- on

- ONE

- αποκλειστικά

- λειτουργούν

- λειτουργίας

- λειτουργία

- επιχειρήσεων

- Ευκαιρίες

- βελτιστοποίηση

- βελτιστοποίηση

- Επιλογή

- or

- πρωτότυπο

- ΑΛΛΑ

- επί

- φόρμες

- δική

- Packages

- συσκευασία

- κυρίαρχος

- Ειδικότερα

- εξαρτήματα

- passieren

- μονοπάτι

- πρότυπα

- εκτελέσει

- επίδοση

- εκτέλεση

- ίσως

- φάση

- φυσικός

- Μέρος

- πλατφόρμες

- Πλάτων

- Πληροφορία δεδομένων Plato

- Πλάτωνα δεδομένα

- σας παρακαλούμε

- Σημείο

- σημεία

- θέσεις

- θετικός

- δυνατός

- πιθανώς

- Δημοσιεύσεις

- δυναμικού

- ενδεχομένως

- δύναμη

- προ

- πρόληψη

- Πρόληψη

- προηγούμενος

- Πριν

- Πρόβλημα

- διαδικασια μας

- Διεργασίες

- μεταποίηση

- Προϊόν

- παραγωγή

- παραγωγικότητα

- Προφίλ ⬇️

- βαθύς

- Προγράμματα

- προστατεύονται

- παρέχουν

- παρέχεται

- παρέχει

- δημόσιο

- ποιότητα

- ερώτηση

- Γρήγορα

- γρήγορα

- εγείρει

- Αναβαθμίδα

- πραγματικός

- σε πραγματικό χρόνο

- δεδομένα σε πραγματικό χρόνο

- συνειδητοποίησα

- πραγματικά

- λόγος

- συνταγή

- επαναλαμβανόμενα

- μείωση

- αξιοπιστία

- απαιτείται

- απαίτηση

- απαιτήσεις

- Απαιτεί

- απαιτούμενο

- εκείνοι

- υπεύθυνος

- αποτέλεσμα

- με αποτέλεσμα

- Αποτελέσματα

- απόδοση

- αποκαλύπτω

- έσοδα

- ρίζα

- Διαδρομή

- Ασφάλεια

- ίδιο

- Οικονομίες

- Απεριόριστες δυνατότητες

- Κλίμακα

- σάρωση

- Δεύτερος

- δευτερόλεπτα

- δείτε

- επιλέγονται

- αισθητήρες

- Σειρές

- διάφοροι

- θα πρέπει να

- παρουσιάζεται

- Δείχνει

- σημαντικός

- σημαντικά

- Πυρίτιο

- αφού

- ενιαίας

- χαλαρότητα

- επιβραδύνουν

- μικρότερος

- λύση

- SOLVE

- Πηγή

- εκτείνεται

- συγκεκριμένες

- προσδιορισμός

- πέρασε

- Προσωπικό

- Στάδιο

- στάδια

- Βήμα

- Βήματα

- Ακόμη

- αποθηκεύονται

- τέτοιος

- επαρκής

- προμήθεια

- αλυσίδας εφοδιασμού

- υποστήριξη

- Υποστηρίζει

- συστήματα

- Έργο

- Τεχνικός

- τεχνικές

- δοκιμή

- Δοκιμές

- δοκιμές

- από

- ότι

- Η

- Η Πηγη

- τους

- Τους

- Εκεί.

- επομένως

- Αυτοί

- αυτοί

- αυτό

- εκείνοι

- τρία

- Μέσω

- παντού

- διακίνηση

- thumbnail

- ώρα

- συγχρονισμός

- προς την

- σήμερα

- σημερινή

- εργαλείο

- εργαλεία

- ίχνος

- Ιχνηλασιμότητα

- παραδοσιακός

- μετάβαση

- τάση

- ανάλυση τάσεων

- τύποι

- τυπικός

- υπό

- Απροσδόκητος

- Δυστυχώς

- ενιαία

- μοναδικός

- αχρησιμοποίητος

- us

- χρήση

- Χρήστες

- χρησιμοποιώντας

- αξία

- διάφορα

- εμφανίσεις

- ορατότητα

- όραμα

- Επίσκεψη

- vmware

- Τάση

- τόμος

- ήταν

- Τρόπος..

- Εβδ.

- ΛΟΙΠΌΝ

- ήταν

- πότε

- αν

- Ποιό

- ενώ

- WHY

- θα

- με

- εντός

- χωρίς

- θα

- χρόνια

- Βελτιστοποίηση

- Σας

- zephyrnet