For at forhindre potentielle nedbrud, medarbejderskader og produktionstab, gør flere og flere virksomheder sig bekendt med fjernovervågning af aktiver. De prøver at løbe forudsigende vedligeholdelsessystemer at fange problemer, før de opstår i produktionen, minimere risikoen for medarbejder- og kunders utilfredshed og forhindre pengetab.

Heldigvis tilbyder det 21. århundrede moderne og effektive løsninger til forudsigelig vedligeholdelse i produktionen til implementering i forskellige industrier.

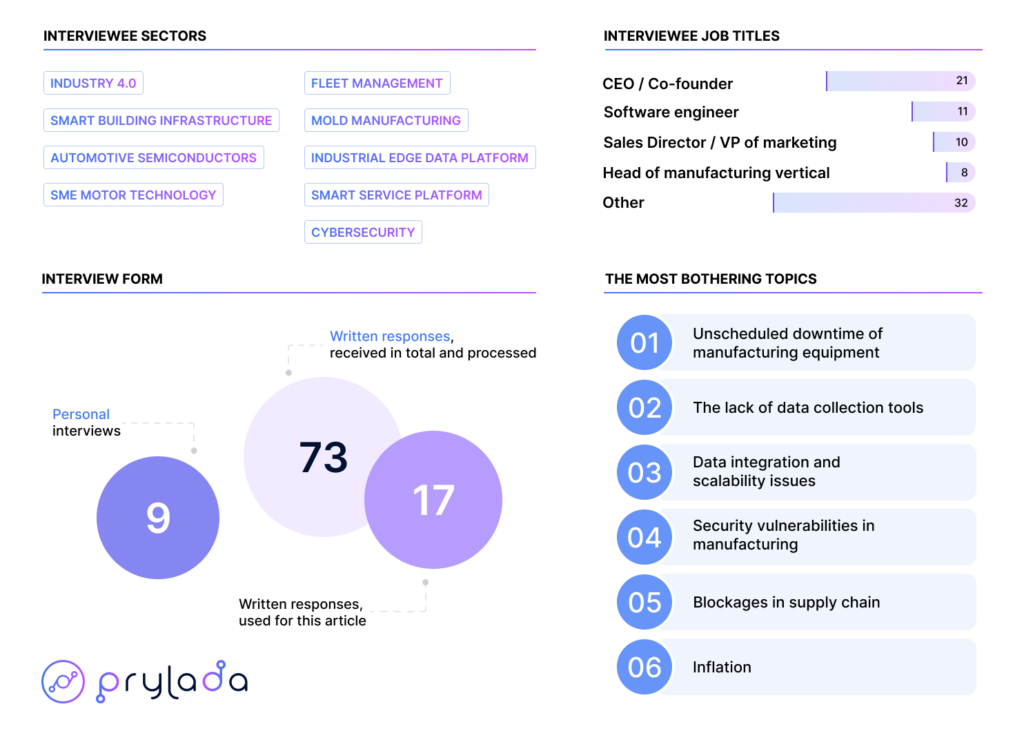

For nylig har Prylada gennemført en række kundeudviklingsinterviews, hvor vi henvendte os til eksperter fra fremstillingsindustrien. Vores team satte sig som mål at indsamle værdifuld information om overvågning af aktiver og teknologiudfordringer i industrien, og hvordan virksomheder løser dem.

Under interviewene diskuterede vi den aktuelle markedssituation, de mest generende spørgsmål, konkurrence og anbefalinger til effektiv udvikling inden for branchen.

Hvordan har produktionsmarkedet ændret sig i løbet af de sidste 5 år?

Forbrugernes præferencer over for produkttilpasning, konkurrencedygtige priser og de bedste leveringsrammer er blevet de vigtigste drivkræfter for, at produktionsvirksomheder genovervejer deres arbejdstilgang. For at holde trit med de moderne krav skal de øge produktiviteten ved at implementere digitale teknologier. Disse teknologier omfatter digitalt aktiverede bæredygtighedsløsninger, digitale tvillinger, autonome mobile robotter, augmented reality, AI og machine learning.

"Fortidens virkelighed var, at producenterne arbejdede overarbejde, de lavede ting meget manuelt, og de blev ikke understøttet. De fik simpelthen arbejdet gjort, og nu er det flyttet til, hvor disse produktionsvirksomheder er gået fra bare at få det gjort til, hvor de skal lancere store digitale transformationsinitiativer."

- Richard Lebovitz, administrerende direktør for LeanDNA

Producenter begyndte at tænke fra følgende perspektiv:

- Vi skal være meget mere forbundet

- Vi skal have bedre synlighed ikke kun i de problemer, vi kæmper med, men også hvad er de handlinger, vi skal tage.

Det overordnede billede skiftede fra arbejde, som det er, til digital transformation, der prioriterer handlinger. Derudover har COVID-19 understreget vigtigheden af stærke og tilpasningsdygtige forsyningsnetværk. Betydelige tab fra pandemiens uforudsete konsekvenser førte til industrielle virksomheder at genoverveje deres nuværende forretningsstrategier. Som følge heraf sigtede de på at optimere eksisterende processer og reducere deres afhængighed af eksterne faktorer og dermed øge modstandskraften over for force majeure-situationer.

Fokus på bæredygtighed bliver en drivkraft for større brug af smarte IoT-teknologier, hvilket gør fremstillingsindustrien smartere, mere effektiv og bæredygtig, samtidig med at medarbejdernes trivsel forbedres. Det sker gennem automatisering og digital transformation, og det udnytter forudsigelige analyser til at frembringe bedre anbefalinger. Det giver os til gengæld en bedre forståelse af, hvad flaskehalsene er, og hvad udfordringerne er.

På den anden side er processen med at indføre nye smarte teknologier blevet mere indviklet og tidskrævende. Udfordringer i forsyningskæden og personalemangel har fået hele C-Suite til at engagere sig dybt i operationelle forhold og beslutninger på gulvniveau. Dette resulterede i et større antal interessenter, som havde brug for at forstå risiciene, tilpasse sig forventede værdifordele og balancere disse overvejelser mod andre virksomhedsinitiativer.

Det hurtige tempo i teknologiske fremskridt inden for områder som automatisering, kunstig intelligens og Internet of Things kræver, at producenter tilpasser og integrerer nye teknologier i deres drift.

Overgangen til nye teknologier til overvågning af aktiver kan dog være kompleks og omkostningskrævende, hvilket kræver opkvalificering af arbejdsstyrken og sikring af kompatibilitet med eksisterende systemer.

Vi har samlet de mest almindelige udfordringer og barrierer forbundet med denne overgang, som vores interviewpersoner delte med os. Placeret først er de punkter, vi hører oftest. Dette betyder ikke nødvendigvis, at de er de mest kritiske, men det indikerer deres udbredelse. Lad os komme igang.

Uplanlagt nedetid for produktionsudstyr

Fremstilling til moderne enheder involverer komplekse processer med høj præcision og sofistikeret udstyr. Uplanlagt nedetid for produktionsudstyr kan have meget høje omkostninger på grund af tab af udbytte og tabt produktionstid. Nylige innovationer inden for forudsigelig vedligeholdelse kan i høj grad hjælpe med at reducere tabet af produktivitet og kan spare mange kræfter og tid.

En af de med succes anvendte teknikker til forudsigelig vedligeholdelse i fremstillingen bruger analyse af store mængder fejldata, vedligeholdelse og sporingsdata. For at styrke kvaliteten af de anvendte data tilskrives parametre som proces, tidsstempel og detaljerede komponentoplysninger til fejlmodeller for at skabe robuste datasæt. Adskillige store halvlederfremstillingsvirksomheder har rapporteret, at de bruger sådanne teknikker som en del af deres prædiktive vedligeholdelsesmodeller for at forbedre udbyttet.

Der er stadig udfordringer, da mange komplekse processer har en tendens til at have hyppige drifter og skift. Specifikke parametre justeres mellem kørsler for at holde processen i mål. Teknikker som virtuelle sensorer, der overvåger og fanger parameterkonfigurationen i realtid, kan bruges til at muliggøre korrekt kontrol. Dette er et aktivt forskningsområde i øjeblikket, og forskere udforsker aktivt nye teknikker, herunder kunstig intelligens.

Manglen på dataindsamlingsværktøjer

Da begrænset aktivsynlighed betyder øgede vedligeholdelses- og udskiftningsomkostninger, kæmper mange producenter allerede med at indfange grundlæggende maskindata. Disse data inkluderer typisk temperatur, vibration, hastighed og andre ydeevneindikatorer.

For mange virksomheder kan investering i dataindsamlingsværktøjer dog være en kostbar indsats. Derfor foretrækker de at arbejde med tilgængelige ressourcer, hvilket kan hæmme udviklingen på mange måder.

Producenter, der ønsker at bruge realtidsdata til aktivovervågning, har brug for et værktøj, der automatisk kan forbinde og indsamle data fra enhver kilde. Ideelt set skulle det også være i stand til at normalisere og administrere dataene, udføre analyser og nemt integreres med tredjepartsapplikationer og cloud computing-platforme.

Problemer med dataintegration og skalerbarhed

Produktionsinfrastruktur omfatter ofte forskellige systemer, såsom maskiner, produktionslinjer og forsyningssystemer. Disse systemer kan være blevet implementeret på forskellige tidspunkter ved hjælp af forskellige teknologier. Desuden genererer hvert system data i sit format, hvilket gør integration med tredjepartssystemer til en formidabel opgave. Inkonsistente formater, manglende værdier og unøjagtigheder hindrer effektiv integration.

Efterhånden som produktionsfaciliteter og processer udvikler sig, vokser datalandskabet. Systemer skal være skalerbare for at kunne rumme stigende datamængder. Det er vigtigt at sikre problemfri og effektiv datastrøm på tværs af produktionsoperationerne uden at overvælde overvågningsinfrastrukturen. At nå det er muligt ved at investere i moderne værktøjer og prioritere datakvalitet.

Sikkerhedssårbarheder i fremstilling

Fremstillingsindustrien står over for et landskab i stadig udvikling af cybertrusler, fra ransomware-angreb til forsyningskædesårbarheder. I forbindelse med hardware blev forfalskede produkter af lavere kvalitet anset for at være et stort problem for halvledere, mens chips forblev relativt upåvirket af sikkerhedsrelaterede problemer.

Men i de sidste par år har angribere fundet metoder til at udnytte den indviklede halvlederfremstillingsproces. De har forsøgt at manipulere chip-arkitektur ved at introducere ondsindet logik gennem hardware-trojanske heste. Angribere tilsigter disse trojanske heste til enten Denial of Service (DoS) eller datatyveri. Syrien rapporterede især om et stort trojansk angreb, hvor angriberne indlejrede en trojaner kaldet "Kill Switch" i en chip for at deaktivere det syriske luftforsvarssystem, så de kunne udføre et luftangreb.

I de sidste par år har producenterne udvidet brugen af dataanalysekoncepter baseret på maskinlæring og Internet-of-Things (IoT) for at sikre, at deres udstyr er passende beskyttet. I disse teknikker initialiserer de først udstyr til alle overvågningsparametrene og anvender derefter maskinlæringsalgoritmer til disse parametre for at forudsige parameterklassen på outputtet. Hvis resultaterne (output) ikke stemmer overens med forudsigelsen, kan fabrikanterne markere udstyret.

Andre hindringer, der forhindrer bæredygtig produktion

Blokeringer i forsyningskæden

Producenter stod historisk over for flere vanskeligheder, og 2024-forudsigelser viser mere af det samme. Efterhånden som den globale handel bliver mere kompleks, må producenterne forberede sig på at modstå uventede eller pludselige afbrydelser i deres forsyningsnetværk.

Ifølge nogle af vores interviewpersoner vil afbrydelser i forsyningskæder fortsat være en af de væsentligste vanskeligheder, som industrien står over for i en overskuelig fremtid. I øjeblikket er lagrene på det laveste niveau i årtier, hvilket indikerer, at visse produkter ikke kan fremstilles på nuværende tidspunkt. Den alvorlige knaphed på halvledere fra Taiwan, Kina og andre offshore-virksomheder har tvunget nogle bilfabrikker til at lukke. Den indenlandske produktion har også oplevet vanskeligheder.

Inflation

I 2023 var inflationen tæt på tocifret på grund af stigende efterspørgsel og utilstrækkeligt udbud i alle større økonomier. Næste år vil priserne på vigtige produktionsinput såsom aluminium, olie og stål stige endnu mere, hvilket øger presset på virksomheder, der allerede forsøger at reducere omkostningerne uden at ofre kvaliteten.

Det er svært at lokalisere ressourcer og investeringer til automatisering af aktivovervågning under inflation. Men producenterne må ikke ignorere det potentiale, det bringer til industrien. Det kan hjælpe med at reducere manuelle fejl og fremskynde opgaver med op til 10 gange.

For at klare denne udfordring skal industrien allokere et budget til automatisering og introducere mere AI-teknologi til at inspicere og automatisere opgaver i realtid. Det vil ikke kun hjælpe med at spare omkostninger, men også forbedre effektiviteten og reducere spild.

Udfordringer ved at adoptere digitale teknologier

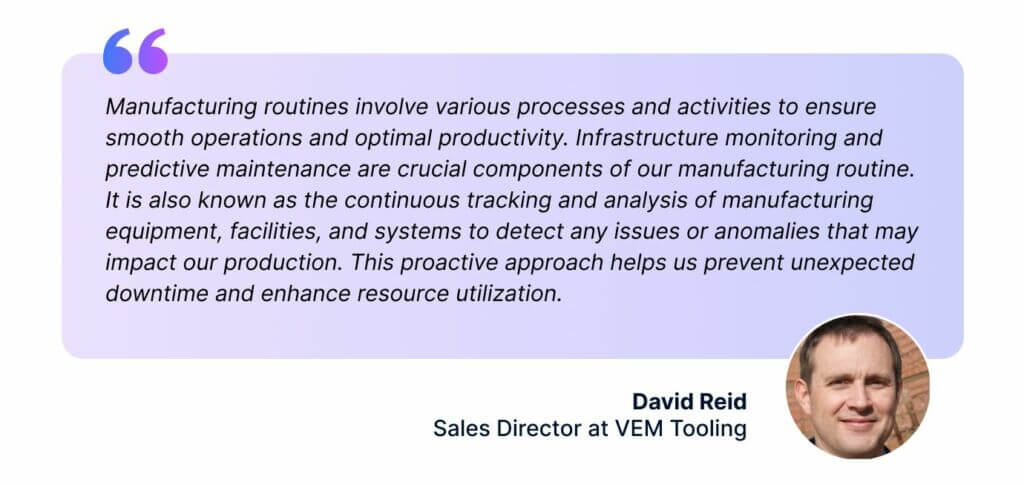

Fremstillingsprocesser kredser om kontinuerlige, rutinemæssige tidsplaner og opgaver, der drives af hundredvis af leverandører og medarbejdere på flere lokationer og rettet mod produktion af forbrugsvarer. Dette gør det usædvanligt vanskeligt for virksomheder at overvåge nuværende rutiner og identificere forbedringsområder.

Producenter kan nemt spore hvert trin på tværs af hele deres værdikæde ved at implementere IoT-baserede overvågningsteknologier i realtid. Sådanne teknologier vil hjælpe dem med bedre at forstå huller i deres bæredygtighedsmål og finde løsninger til at forbedre effektivitet, udbytte og overholdelse.

Intelligent aktivovervågning er typisk forbundet med to udfordringer. Den første involverer integration og opgradering af ældre udstyr til at være kompatibelt med ny teknologi, hvilket muliggør det fulde potentiale af Industry 4.0. Den anden forudsætter omskoling af personale for at sikre, at de effektivt kan overvåge, bruge og drage fordel af et nyt overvågningssystem.

Mindre producenter synes ofte, at den første investering i ny teknologi er skræmmende. Det er dog vigtigt at erkende, at både digital transformation og medarbejdertransformation er gradvise processer. Disse ændringer sker ikke over natten.

Indpakning op

Fremstillingsindustrien oplever allerede virkningerne af automatisering og robotteknologi, såsom kunstig intelligens, tingenes internet, sensorer, robotter på gulvet og mere brug af robotprocesautomatisering. Den stigende efterspørgsel efter at anvende digitale teknologier og de fordele, som produktionsvirksomheder kan få fra dem, driver digitaliseringsvæksten.

Som en del af den igangværende indsats for at klare de udfordringer, som industrien står over for i dag, implementerer producenter IoT-baserede løsninger til intelligent aktivovervågning. Valget af teknologi og dens implementeringsmulighed afhænger dog af forretningsmulighederne og behovene.

Uplanlagt nedetid af industrielle maskiner, problemer med dataindsamling, sikkerhedssårbarheder og skalerbarhedsbegrænsninger er de udfordringer, der er placeret først i produktionslandskabet og kan løses af IoT-baserede overvågningsteknologier. Sådanne teknologier giver producenterne detaljerede, kontekstualiserede data gennem hele forsyningskæden, så de hurtigt kan lokalisere problemer for at gribe ind.

Desuden kan de også forudsige potentielle problemer, før de sker, og undgå tilbagekaldelser og andre væsentlige miljørisici. Over tid vil overvågningsteknologier gøre det muligt for brugere at spore fremskridtene med deres bæredygtighedsmål og sikre overholdelse af industriens regler.

Vi vil gerne takke alle, der deltog i vores kundeudviklingssamtale:

- Vatsal Shah, administrerende direktør for Lakmus

- Stefan Schwab, administrerende direktør for Oplyst

- Tom Richter, Global Head of Discrete and Process Manufacturing Verticals for Digital Industries at Nokia

- Nils Arnold, administrerende direktør i Fremgang

- Duncan Kerr, tidligere administrerende direktør for Aeristech

- Richard Lebovitz, administrerende direktør for LeanDNA

- Gulroz Singh, SoC Safety Architect hos NXP Semiconductors

- Donnie Rand, marketingkoordinator hos American Association of Owner Operators, LLC

- David Reid, salgsdirektør hos VEM værktøj

- Derrick Hathaway, salgsdirektør hos VEM Medical

- Harman Singh, direktør ved Cyphere

- Doug Lawson, administrerende direktør for ThinkIQ

- Og andre branchefolk, hvis kommentarer blev taget til denne artikel

- SEO Powered Content & PR Distribution. Bliv forstærket i dag.

- PlatoData.Network Vertical Generative Ai. Styrk dig selv. Adgang her.

- PlatoAiStream. Web3 intelligens. Viden forstærket. Adgang her.

- PlatoESG. Kulstof, CleanTech, Energi, Miljø, Solenergi, Affaldshåndtering. Adgang her.

- PlatoHealth. Bioteknologiske og kliniske forsøgs intelligens. Adgang her.

- Kilde: https://www.iotforall.com/experts-discuss-predictive-maintenance-and-innovation-in-manufacturing

- :har

- :er

- :ikke

- :hvor

- $OP

- 1

- 10

- 2023

- 2024

- 21.

- 361

- a

- I stand

- Om

- imødekomme

- tværs

- Handling

- aktioner

- aktiv

- aktivt

- tilpasse

- Desuden

- rettet

- Justeret

- Vedtagelsen

- Vedtagelse

- fremskridt

- mod

- AI

- Rettet

- LUFT

- algoritmer

- tilpasse

- Alle

- tildele

- tillade

- allerede

- også

- beløb

- an

- analyse

- analytics

- ,

- Forventet

- enhver

- applikationer

- Indløs

- tilgang

- passende

- arkitektur

- ER

- OMRÅDE

- områder

- omkring

- kunstig

- kunstig intelligens

- AS

- aktiv

- forbundet

- Association

- At

- angribe

- Angreb

- forsøgt

- augmented

- Augmented Reality

- automatisere

- automatisk

- Automation

- automotive

- autonom

- til rådighed

- undgå

- Balance

- barrierer

- baseret

- grundlæggende

- BE

- bliver

- bliver

- været

- før

- være

- gavner det dig

- fordele

- BEDSTE

- Bedre

- mellem

- Big

- boost

- både

- flaskehalse

- Bringer

- budget

- virksomhed

- virksomheder

- men

- by

- C-suite

- kaldet

- CAN

- Kan få

- kan ikke

- fange

- brydning

- Århundrede

- Direktør

- vis

- kæde

- kæder

- udfordre

- udfordringer

- ændret

- Ændringer

- Kina

- chip

- Chips

- valg

- klasse

- Luk

- Cloud

- cloud computing

- CO

- indsamler

- samling

- kommentarer

- Fælles

- Virksomheder

- selskab

- kompatibilitet

- kompatibel

- tvunget

- konkurrence

- konkurrencedygtig

- komplekse

- Compliance

- komponent

- forstå

- omfatter

- computing

- begreber

- gennemført

- Konfiguration

- Tilslut

- Konsekvenser

- overvejelser

- begrænsninger

- sammenhæng

- fortsæt

- kontinuerlig

- kontrol

- Koordinator

- Koste

- kostbar

- Omkostninger

- Counterfeit

- Covid-19

- skabe

- kritisk

- Nuværende

- Nuværende tilstand

- For øjeblikket

- kunde

- tilpasning

- Cyber

- data

- Dataanalyse

- datakvalitet

- datasæt

- David

- årtier

- afgørelser

- dybt

- Forsvar

- levering

- Efterspørgsel

- krav

- Demografi

- Denial of Service

- afhængighed

- afhænger

- detaljeret

- Udvikling

- Enheder

- forskellige

- svært

- vanskeligheder

- digital

- Digital Transformation

- Digitale tvillinger

- digitalisering

- digitalt

- cifre

- Direktør

- diskutere

- drøftet

- forskelligartede

- do

- gør

- gør

- Indenlandsk

- færdig

- DOS

- fordoble

- dobbeltcifre

- nedetid

- køre

- drivere

- kørsel

- grund

- i løbet af

- hver

- nemt

- økonomier

- Effektiv

- effektivt

- effekter

- effektivitet

- effektiv

- indsats

- indsats

- enten

- indlejret

- selvstændige

- Medarbejder

- medarbejdere

- muliggøre

- aktiveret

- muliggør

- bestræbe sig

- engagere

- styrke

- sikre

- sikring

- Hele

- miljømæssige

- udstyr

- fejl

- væsentlig

- Endog

- alle

- udvikle sig

- undtagelsesvis

- udføre

- eksisterende

- udvidet

- oplever

- eksperter

- Exploit

- Udforskning

- ekstern

- konfronteret

- ansigter

- faciliteter

- vender

- faktorer

- fortrolig

- få

- Finde

- Fornavn

- Gulvlampe

- flow

- Fokus

- efter

- Til

- Tving

- overskuelig

- format

- Tidligere

- tidligere administrerende direktør

- formidabel

- fundet

- hyppig

- hyppigt

- fra

- fuld

- fremtiden

- huller

- indsamlede

- genererer

- få

- få

- Giv

- giver

- Global

- global handel

- mål

- Mål

- gået

- varer

- fik

- gradvis

- større

- stærkt

- Vokser

- Vækst

- hånd

- ske

- Happening

- Hård Ost

- Hardware

- Have

- hoved

- høre

- hjælpe

- Høj

- Fremhævet

- hindre

- historisk

- Hvordan

- Men

- http

- HTTPS

- Hundreder

- ideelt

- identificere

- if

- ignorere

- gennemføre

- implementering

- implementeret

- gennemføre

- betydning

- Forbedre

- forbedring

- in

- omfatter

- omfatter

- Herunder

- Forøg

- øget

- stigende

- angiver

- angiver

- Indikatorer

- industrielle

- industrier

- industrien

- industri 4.0

- inflation

- oplysninger

- Infrastruktur

- initial

- initiativer

- innovationer

- indgange

- integrere

- Integration

- integration

- Intelligens

- Intelligent

- hensigt

- Internet

- tingenes internet

- Internet-of-Things (IoT)

- Interview

- interviewpersoner

- Interviews

- ind

- indviklet

- indføre

- indføre

- investere

- investering

- Investeringer

- involverer

- tingenes internet

- spørgsmål

- spørgsmål

- IT

- ITS

- Job

- jpg

- lige

- Holde

- Nøgle

- Mangel

- landskab

- stor

- Efternavn

- lancere

- læring

- Led

- Legacy

- Niveau

- niveauer

- løftestang

- ligesom

- Limited

- linjer

- placeringer

- logik

- leder

- off

- tab

- tabte

- Lot

- lavere

- laveste

- maskine

- machine learning

- maskiner

- Maskiner

- Main

- vedligeholdelse

- større

- maerker

- Making

- ondsindet

- administrere

- manuel

- fremstillet

- Producenter

- Produktion

- fremstillingsindustri

- mange

- Marked

- Marketing

- Match

- Matters

- max-bredde

- Kan..

- betyde

- midler

- metoder

- minimering

- mangler

- Mobil

- modeller

- Moderne

- penge

- Overvåg

- overvågning

- mere

- mere effektiv

- Desuden

- mest

- flere

- skal

- nødvendigvis

- Behov

- behov

- behov

- net

- Ny

- Nye teknologier

- næste

- Nokia

- især

- nu

- nummer

- forhindringer

- forekomme

- of

- Tilbud

- tit

- Olie

- on

- ONE

- dem

- igangværende

- kun

- betjenes

- operationelle

- Produktion

- Operatører

- Muligheder

- Optimer

- Option

- or

- Andet

- vores

- output

- i løbet af

- samlet

- overnight

- overvældende

- ejer

- Tempo

- parameter

- parametre

- del

- deltog

- forbi

- udføre

- ydeevne

- Personale

- perspektiv

- billede

- placeret

- Platforme

- plato

- Platon Data Intelligence

- PlatoData

- punkter

- positionerede

- mulig

- potentiale

- forudsige

- forudsigelse

- Forudsigelser

- forudsigende

- Prediktiv Analytics

- foretrække

- præferencer

- Forbered

- tryk

- prævalens

- forhindre

- forebyggelse

- Priser

- prissætning

- prioritering

- problemer

- behandle

- Procesautomatisering

- Processer

- Producenter

- Produkt

- produktion

- produktivitet

- Produkter

- professionelle partnere

- Progress

- passende

- beskyttet

- kvalitet

- hurtigt

- citere

- rand

- ransomware

- Ransomware angreb

- hurtige

- nå

- ægte

- realtid

- data i realtid

- Reality

- nylige

- genkende

- anbefalinger

- genoverveje

- reducere

- mindske affald

- regler

- relativt

- forblive

- forblevet

- fjern

- udskiftning

- rapporteret

- Kræver

- forskning

- forskere

- modstandskraft

- omskoling

- Ressourcer

- resultere

- resulteret

- Resultater

- Richter

- stigende

- risici

- Robot procesautomation

- robotteknik

- robotter

- robust

- rutine

- Kør

- løber

- at ofre

- Sikkerhed

- salg

- samme

- Gem

- Skalerbarhed

- skalerbar

- Mangel

- sømløs

- Anden

- sikkerhed

- halvleder

- Halvledere

- sensorer

- Series

- tjeneste

- sæt

- sæt

- flere

- svær

- delt

- forskudt

- Skift

- mangel

- bør

- Vis

- signifikant

- ganske enkelt

- situationer

- Smart

- smartere

- So

- Løsninger

- SOLVE

- nogle

- sofistikeret

- Kilde

- specifikke

- hastighed

- interessenter

- påbegyndt

- Tilstand

- stål

- stefan

- Trin

- strategier

- Styrke

- stærk

- Kamp

- Kæmper

- Succesfuld

- sådan

- pludselige

- leverandører

- forsyne

- forsyningskæde

- Supply Chain Udfordringer

- Forsyningskæder

- Understøttet

- Kortlægge

- Bæredygtighed

- bæredygtig

- Syrien

- systemet

- Systemer

- taiwan

- Tag

- taget

- mål

- Opgaver

- opgaver

- hold

- teknikker

- teknologisk

- Teknologier

- Teknologier

- tendens

- takke

- at

- tyveri

- deres

- Them

- selv

- derefter

- Disse

- de

- ting

- Tænker

- tredjepart

- denne

- dem

- tænkte

- trusler

- Gennem

- hele

- Dermed

- tid

- tidskrævende

- gange

- tidsstempel

- til

- værktøj

- værktøjer

- mod

- spore

- spor

- handle

- Transformation

- overgang

- Trojan

- prøv

- forsøger

- TUR

- Twins

- to

- typisk

- upåvirket

- forstå

- forståelse

- Uventet

- uforudset

- opkvalificering

- us

- Brug

- brug

- anvendte

- brugere

- bruger

- ved brug af

- nytte

- Værdifuld

- Værdifuld information

- værdi

- Værdier

- Varierende

- VeloCity

- vertikaler

- meget

- Virtual

- synlighed

- mængder

- Sårbarheder

- var

- Affald

- måder

- we

- var

- Hvad

- som

- mens

- WHO

- hvis

- hvorfor

- vilje

- med

- inden for

- uden

- Arbejde

- Workforce

- arbejder

- år

- år

- endnu

- Udbytte

- zephyrnet