يعد دمج قوالب متعددة غير متجانسة في حزمة أمرًا محوريًا لتوسيع قانون مور وتحسين الأداء وكفاءة الطاقة والوظائف، ولكنه يثير أيضًا مشكلات مهمة حول كيفية إدارة الحمل الحراري.

تغليف متقدم يوفر طريقة لحزم المزيد من الميزات والوظائف في الجهاز، وذلك بشكل متزايد عن طريق تكديس المكونات المختلفة عموديًا بدلاً من مجرد تقليص الدوائر الرقمية لحشر المزيد من الوظائف على شريحة نفط صغيرة الحجم بحجم شبكاني. وهذا يثير مشكلات حول كيفية تحسين الأداء والقوة. في قالب واحد، يمكن أن تكون مسارات الإشارة قصيرة حسب الحاجة، وتكون الركيزة فعالة في تبديد الحرارة. ولكن مع وجود قوالب متعددة في العبوة، يجب أن تكون الركائز والعوازل الكهربائية أرق لتقليل المسافة التي تحتاج الإشارات إلى قطعها، وهذا ما يحد من التبديد الحراري.

يمكن أن يؤدي ذلك إلى ظهور نقاط فعالة، والتي قد يكون من الصعب التنبؤ بها، خاصة في ظل أعباء العمل وحالات الاستخدام المتباينة. ويمكن أن يصبح الأمر أسوأ عند دمج شرائح أو شرائح متعددة ذات خصائص حرارية مختلفة في حزمة واحدة.

يقول فيك تشودري، المدير الأول لتسويق المنتجات وتطوير الأعمال في شركة "في أي وقت تضع فيه قوالب متعددة على ركيزة أو وسيط، يكون الأمر صعبًا". امكور تكنولوجى. "نحن نرى البائعين لا يضعون 3 أو 4 فقط، بل 8 أو 10 أو 12 يموتون. كيف يمكنك توزيع تلك الحرارة في كل مكان؟

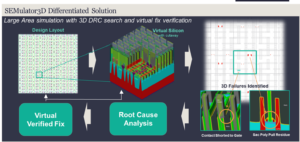

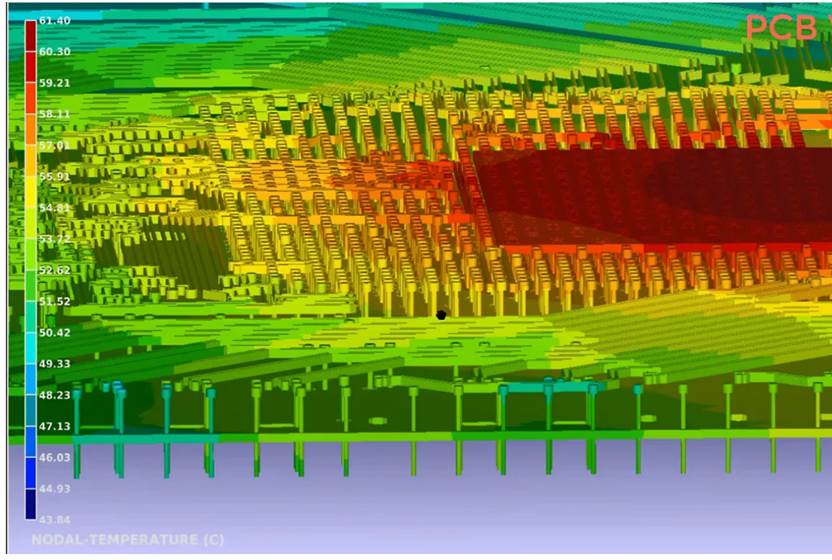

الشكل 1: محاكاة تبديد الحرارة عند الأزواج الحرارية. المصدر: أنسيس

التكامل غير المتجانس يتوقف على القدرة على إزالة الحرارة بشكل فعال، مما يضمن أن القوالب المعبأة بكثافة داخل الوحدة تحافظ على درجات حرارة مقبولة للتشغيل الموثوق. تحدد خريطة طريق التكامل غير المتجانس لـ IEEE العديد من مجالات الاحتياجات التنموية، بما في ذلك تقنيات النمذجة المتقدمة للتنبؤ بتدفق الحرارة وإدارته، والمواد الجديدة ذات الموصلية الحرارية العالية والموصلية الكهربائية المنخفضة، وحلول التبريد الجديدة التي يمكن دمجها بسلاسة في حزم معقدة.

عدم التطابق الحراري

تعد اختيارات المواد أمرًا بالغ الأهمية للإدارة الحرارية في التكامل غير المتجانس. مع تسخين المكونات ذات معاملات التمدد الحراري المختلفة (CTE) وتبريدها، تتمدد هذه المواد وتنكمش بمعدلات مختلفة. يمكن أن يسبب ذلك ضغوطًا ميكانيكية تؤثر على سلامة الرقائق، وتضعف الروابط التي تربطها بالوسطاء أو الركائز الأخرى، وتؤثر على الوظيفة العامة للجهاز.

يساعد استخدام المواد ذات CTEs المماثلة في تقليل هذه الضغوط، وتخفيف بعض مخاطر الفشل المبكر، فضلاً عن التأثيرات الأخرى المستحثة حرارياً، مثل الشيخوخة المتسارعة، أو انخفاض حركة الإلكترون، أو الانجراف في الإشارات التناظرية أو الضوئية.

يقول ديفيد فروم، المدير التنفيذي للعمليات ونائب رئيس الهندسة في شركة "CTE" ربما يكون التحدي الأول للتغليف المتقدم، ولا أعتقد أن أي شخص قد اكتشف ذلك بشكل كامل حقًا. صناعات برومكس. "نحن نتعامل مع مرض الاعتلال الدماغي المزمن على نطاق ثلاثي الأبعاد بطرق لم نشهدها من قبل، وهذه المشكلات المتعلقة بتشويه الأجزاء أو كسرها تمثل تحديًا حقيقيًا. قد تكتشف بعض الشركات ذلك لعملية معينة، ومن ثم تتغير المواد، وتتغير أحجام الأجهزة، وتتغير المعادلة. ومن ثم عليك أن تكتشف ذلك مرة أخرى."

ببساطة، يتطلب التكامل غير المتجانس فهمًا أساسيًا لخصائص التمدد الحراري لكل مادة يمكن أن تشكل في النهاية موثوقية وإنتاجية الجهاز المعبأ. وهذا جزء فقط من المشكلة. يتطلب التغليف المتقدم فهمًا لما هو موجود بالقرب من الشريحة أو الشريحة الصغيرة، وكيفية استخدام تلك العناصر الأخرى، وكل ذلك يحتاج إلى تصميمه ومحاكاته معًا باستخدام ما يُتوقع أن يكون عبء عمل واقعيًا. تصبح هذه المشكلة أكثر صعوبة عندما تتغير احتياجات الحوسبة، كما هو الحال في مراكز البيانات حيث أدى الذكاء الاصطناعي التوليدي إلى زيادة كبيرة في كمية البيانات التي تحتاج إلى معالجة، مما أدى إلى زيادة استخدام المعالجات والذكريات.

يقول مارك سوينن، مدير تسويق المنتجات في شركة "كان هناك دائمًا مستوى معين من التحليل الحراري، ولكن تم إجراؤه في النهاية فقط للتأكد من عدم خروج أي شيء عن نطاق السيطرة". ANSYS. "يمكنك استهداف درجة حرارة معينة للوصلات، وإذا كانت متوافقة، كان الأمر بهذه البساطة. ولكن الآن مع الأنظمة متعددة القوالب، سيتعين عليك القيام بذلك في مرحلة تخطيط الأرضية من اليمين إلى اليسار. سيتعين عليك الحصول على فكرة عن خرج الطاقة لكل شريحة من هذه الشرائح بحيث لا يتم وضع الرقاقتين اللتين تسخنان في نفس وضع التشغيل بجوار بعضهما البعض أو فوق بعضهما البعض مباشرةً . وهذا سوف يحكم على التصميم الخاص بك. "

العودة الى لوحة الرسم

نظرًا لأن الصناعة تتصارع مع التحديات المختلفة التي تواجه خريطة طريق التكامل غير المتجانس، فإن الإدارة الحرارية لم تعد مجرد فكرة لاحقة. لقد تحولت إلى اليسار في تدفق التصميم من خلال التصنيع، وخارجًا إلى الميدان حيث يمكن للمراقبين داخل الدائرة تقييم وضبط كل شيء بدءًا من التقسيم إلى تحديد أولويات الرقائق والشرائح الصغيرة المختلفة.

يقول فروم: "الشيطان يكمن في التفاصيل". "يمكن أن يكون لقرارات التصميم والتكامل هذه التي تبدو بسيطة تأثيرًا هائلاً على ما إذا كان بإمكانك حتى بناء ما تريده، ناهيك عن بناءه مع تحقيق الإنتاجية وموثوقية المنتج في المراحل النهائية. إن اختيار المواد المناسبة، والتفكير في عمليات التكديس، والتفكير في تدفق العملية كلها أمور بالغة الأهمية.

ويمثل هذا تحولا أساسيا في عدد متزايد من التصاميم، من مراكز البيانات إلى الإلكترونيات الاستهلاكية والمركبات ذاتية القيادة بشكل متزايد. حيث يتم تجميع العناصر غير المتجانسة معًا في المشجعين مع الأعمدة، 2.5D، وخاصة في 3D-IC التصميمات، يجب رسم المسارات الحرارية بمزيد من التفصيل. إذا تم القيام بذلك بشكل خاطئ، فقد يؤدي ذلك إلى تلف الحزمة بأكملها المليئة بالرقائق/الرقائق المتعددة، حيث قد يكون العثور على مصدر المشكلة مكلفًا.

يقول جورج أورجي، عالم الأبحاث في برنامج CHIPS الوطني لتصنيع التغليف المتقدم (NAPMP): "هناك حاجة للتصميم وفقًا للقيود الميكانيكية الحرارية بالإضافة إلى تكنولوجيا الركيزة والتجميع". "إن التغليف المتقدم لا يسمح بإعادة العمل، لذا فإن منهجيات تصميم الرقائق المتجانسة للتغليف المتقدم هو أمر يتعين علينا القيام به."

يتطلب التعقيد الكامن في الأنظمة المتكاملة غير المتجانسة اتباع نهج متعدد التخصصات في التصميم. هذه أمور معقدة، ومحاولات إنجاح هذا النهج ليست جديدة، وقد فشلت في مواجهة القياس المستوي. ديفيد فرايد، نائب رئيس الشركة في لام البحوث، خلال حلقة نقاش عقدت مؤخرًا أن شركة IBM حاولت التكامل ثلاثي الأبعاد غير المتجانس منذ 3 عامًا عندما كان هناك. وقال: "كنا نظن أنه بإمكاننا تجميع الكثير من مكونات العملية معًا". "لكن بعض أكبر التحديات كانت تتعلق بالتصميم وجانب EDA، وتقسيم التكنولوجيا التي سيتم استخدامها، وكيفية تقسيم المكونات المختلفة للنظام على شرائح مختلفة، ثم العودة وإعادة دمجها. يجب أن يكون التصميم وتحسين التصميم موجودين حتى ينجح هذا الأمر."

ما تغير منذ ذلك الحين هو أن صناعة الرقائق قد استنفدت الخيارات. لقد أصبح تطوير الرقائق في العقد الأكثر تقدمًا مكلفًا للغاية، ومقيدًا جدًا بحجم الشبكة. ولكن هذا لا يزال عملا صعبا.

ولتخفيف العبء على المصممين، أصبحت التقنيات التآزرية التي تشمل علوم المواد المتقدمة وأدوات التصميم بمساعدة الكمبيوتر ذات أهمية متزايدة، خاصة وأن تكوينات الرقائق أصبحت أكثر تعقيدًا وارتفعت الوظائف المتكاملة. ويضيف سوينن من Ansys: "هذا هو المكان الذي لا يزال يتعين علينا القيام به". "كيف يمكننا حل هذه المشكلة بطريقة لا تتطلب من كل مصمم أن يكون خبيرًا في المجال الحراري وخبيرًا في التداخل الكهرومغناطيسي وخبيرًا في الميكانيكا؟ ومن غير الواقعي أن نتوقع ذلك من مجتمع التصميم لدينا."

مع هذه القيود تأتي ضرورة الابتكار في العديد من الجوانب الرئيسية لعملية التصميم. ومع إدراك الطبيعة المتعددة الأوجه لتوليد الحرارة داخل الرقائق المدمجة بكثافة، فمن الضروري معالجة ليس فقط الحالة المستقرة، ولكن أيضًا الأحداث الحرارية العابرة، والتي تعتمد إلى حد كبير على حالات الاستخدام أو أعباء العمل. تتضمن خارطة الطريق للتكامل غير المتجانس استراتيجيات مثل مواد الواجهة الحرارية ثلاثية الأبعاد وموزعات الحرارة المطابقة لـ CTE لضمان التوزيع المتساوي للحرارة.

يقول مانويل موتا، كبير مديري تسويق المنتجات في شركة "مع وجود قوالب متعددة، يكون لديك مصادر متعددة للتأثيرات الحرارية، وتدرجات ميكانيكية متعددة وتدرجات درجة الحرارة". سينوبسيس. "كل هذا يجب معالجته في مرحلة التصميم."

يعد دمج الاعتبارات الحرارية في عملية التصميم أحد متطلبات التنفيذ العملي لأي جهاز معقد من أشباه الموصلات. لا يتعلق الأمر فقط بتحديد المواد أو المكونات المناسبة. كما أنها تتصور كيف سيعملون جميعًا بشكل جماعي في هذا المجال.

وبينما يقوم المهندسون بتقليل عامل شكل الأجهزة الإلكترونية مع زيادة أدائها، فإن الغلاف الحراري يضيق بشكل كبير. تصبح الإدارة الشاملة للملفات الحرارية عبر الحالات التشغيلية المختلفة، مع الاستفادة من أحدث مواد توزيع الحرارة ومواد الواجهة الحرارية، ضرورية للحفاظ على سلامة الجهاز وأدائه طوال دورة حياته المقصودة.

يقول سوينن: "الحراري هو القيد رقم واحد لكثافة التكامل". "من السهل تكديس الرقائق. يمكنك تصنيعه ويمكنك تصميمه، لكنه لن ينجح أبدًا لأنه سيصبح ساخنًا جدًا. لذلك أصبحت الحرارة جزءًا أساسيًا من اهتمامات كل مصمم شرائح 3D-IC.

ويتطلب حل التحدي الحراري في التكامل غير المتجانس تجميع مواد مختلفة، مثل أشباه الموصلات ذات CTEs المنخفضة، مثل السيليكون، مع معادن مثل النحاس أو الألومنيوم، لتبديد الحرارة بشكل فعال. لسوء الحظ، غالبًا ما يؤدي هذا المزيج من المواد إلى التزييف والشقوق ورفع نتوءات اللحام وفشل الأجهزة في وقت أبكر مما كان متوقعًا. هناك حاجة إلى مواد جديدة لها خصائص متوافقة للتغلب على هذه المشكلات.

يقول فروم: "من المحتمل أن تتطور هذه المواد الأساسية بشكل أبطأ من مواد الواجهة والمواد اللاصقة والإيبوكسي وما إلى ذلك". "يتعلق الأمر بظروف المعالجة وكيفية إدارتها. حيث يمكننا أن نكون أفضل في جانب المعالجة، وهو العمل مع الشركات المصنعة للمواد اللاصقة لفهم التغيرات في درجة الحرارة، ومن ثم على مستوى التصميم لفهم كيف يمكن أن تتطور كل هذه المداخن، مع الأخذ في الاعتبار تلك التغيرات في درجة الحرارة.

الابتكارات المادية

تمتد المخاوف الحرارية إلى ما هو أبعد من مجرد تشغيل الشريحة. تعتبر الحرارة مشكلة من ناحية التصنيع أيضًا. يجب أن تستمر الرقائق الموجودة داخل الحزمة المتقدمة في عملية التجميع والتصنيع، حيث يمكن أن تصبح بعض مشكلات CTE نفسها مشكلة.

لنأخذ على سبيل المثال قالب الرقاقة الجماعي (CoD2W)، الذي يستخدم رابطة الضغط الحراري لربط قالب بالرقاقة. يقول راما بوليجادا، المدير التنفيذي للبحث والتطوير في التقنيات المتقدمة في شركة CoD2W: "في عملية CoDXNUMXW، هناك مواقف تأتي فيها قوالب مختلفة من مصادر مختلفة، ويمكن أن يكون لها ارتفاعات مختلفة أو سماكات مختلفة". علوم البيرة. "عندما تقوم بملء حاملة بهذه القوالب، فمن الصعب جدًا معرفة ما إذا كانت جميع القوالب ستتصل بالهدف أثناء الترابط. تم تصميم الخواص الميكانيكية للمادة اللاصقة الملتصقة بالقالب للسماح للقالب الأطول بالدمج قليلاً أثناء الترابط، مما يتيح الاتصال الجيد لجميع القوالب بالرقاقة المستهدفة.

وهذا يثير قضايا مختلفة. وقال بوليجادا: "تشمل التحديات التي تواجه موادنا قيودًا على درجة حرارة القوالب المختلفة". "علينا أن نتأكد من أن درجات الحرارة المستخدمة في مواد الربط لا تتجاوز الحدود الحرارية لأي من الرقائق التي يتم دمجها في العبوة. بالإضافة إلى ذلك، قد تكون هناك بعض العمليات اللاحقة مثل تشكيل طبقة إعادة التوزيع أو القولبة. يجب أن تنجو موادنا من تلك العمليات. يجب عليهم البقاء على قيد الحياة مع المواد الكيميائية التي يتلامسون معها طوال عملية التعبئة والتغليف. تضيف الضغوط الميكانيكية في العبوة تحديات إضافية لمواد الربط.

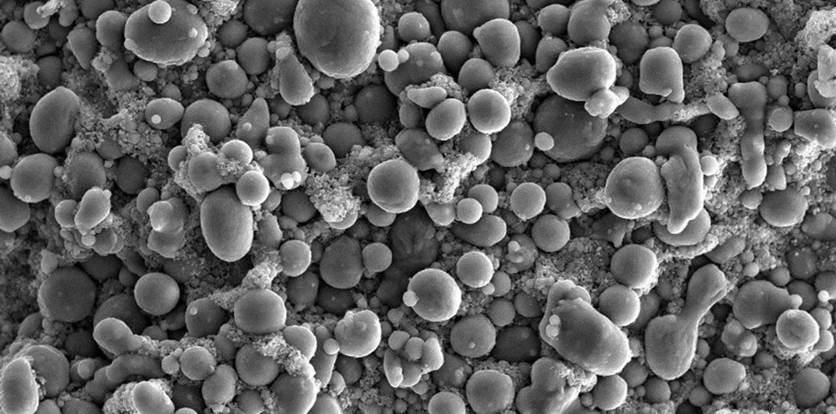

يتم تطوير مجموعة من المواد التي توفر توصيلًا حراريًا فائقًا بالإضافة إلى العزل الكهربائي. توفر مواد الواجهة الحرارية (TIMs) المصممة حديثًا مسارات توصيل حراري فعالة بين الشريحة ومبردها دون التدخل في أداء الشريحة. لا تتميز أجهزة TIM بموصلية حرارية محسنة فحسب، بل تلبي أيضًا الفروق الدقيقة الناتجة عن توليد الحرارة غير المتساوي عبر سطح الشريحة.

يقول أورجي: "ستتطلب الإدارة الحرارية مواد حرارية جديدة، بالإضافة إلى طوبولوجيات دوائر جديدة تستخدم ركائز متقدمة وتكاملًا غير متجانس". "نظرًا لأن الرقائق معبأة بالقرب من بعضها البعض، فإن قدرتها على نشر الحرارة الزائدة محدودة جدًا."

الشكل 2: عرض تفصيلي لمادة الواجهة الحرارية البوليمرية المحملة بالجسيمات. المصدر: امكور

من الناحية المثالية، ستظهر هذه المواد الجديدة روابط تساهمية قوية وكتل متوازنة من الأيونات الموجبة، على غرار البنية الذرية غير المعقدة الموجودة في الماس. وتشمل المواد المعترف بها في هذه الفئة الماس، إلى جانب مركبات مثل أكسيد البريليوم، ونيتريد الألومنيوم، ونيتريد البورون، وإلى حد ما، نيتريد السيليكون. على الرغم من قدراتها على التوصيل الحراري، فإن هذه المواد تشكل تحديات تصنيعية بسبب الروابط ذاتها التي توفر قوتها، مما يستلزم عمليات تلبيد بدرجة حرارة عالية، على سبيل المثال، لتحقيق الكثافة المطلوبة. الاستثناء هو الماس، الذي لا يصلح للتلبيد.

أحد الأساليب للاستفادة من فوائد هذه المواد، على الرغم من تحديات معالجتها، يتضمن استخدام المواد المركبة. على سبيل المثال، دمج نيتريد الألومنيوم داخل مركب إيبوكسي يلتقط جزئيًا مزايا المعالجة الحرارية، على الرغم من أنه لن يتطابق مع مستويات التوصيل لنظير السيراميك الصلب. يعد هذا المزيج من خصائص المواد أمرًا بالغ الأهمية في تغليف الإلكترونيات، حيث يكون من المرغوب فيه أن يكون لديك موصل كهربائي ممتاز يسحب ما يكفي من الحرارة بعيدًا عن قلوب الرقاقة لمنع التنازلات في أداء الإشارة.

يبرز الألماس، المشهور بصلابته الشديدة، كموصل حراري وعازل مثالي. المواد البوليمرية مثل التيفلون (بولي تترافلوروإيثيلين، أو PTFE)، على الرغم من أنها أقل موصلية من السيراميك أو الماس، إلا أنها لا تزال تتفوق على العديد من المواد البلاستيكية في قدرتها على توصيل الحرارة وتوفير عزل كهربائي موثوق. يعتبر PTFE فعالاً بدرجة كافية لاستخدامه كمواد طلاء في التطبيقات كثيفة الحرارة مثل أواني الطهي.

يشترك الزجاج والخزف والسيراميك الكثيف الآخر في خصائص العزل والتوصيل الحراري. إنها تقدم حلولاً عملية، خاصة في الحالات التي تتطلب أيضًا عازلًا كهربائيًا ممتازًا للتحكم في الحرارة. يتم استخدام نيتريد الألومنيوم (AlN) كعازل في أجهزة أشباه الموصلات، مما يسد الفجوة بين القوالب ومكونات نقل الحرارة. على الرغم من عدم كونه موصلًا حراريًا مثل أكسيد البريليوم، إلا أن AlN يقدم بديلاً أكثر أمانًا وفعالية من حيث التكلفة. بالإضافة إلى ذلك، يتفوق AlN على العوازل القياسية مثل الميكا والبوليميد والألومينا فيما يتعلق بالإدارة الحرارية.

ويستحق الياقوت الاصطناعي أيضًا الاهتمام نظرًا لقدرته على تحمل التكاليف وقابليته للتشكيل في أشكال مختلفة، مما يجعله لاعبًا قيمًا آخر في مجال تعبئة أشباه الموصلات. تقدم كل مادة من هذه المواد مزايا فريدة في تصميم العبوات حيث يعد التحكم في الحرارة دون إعاقة الأداء الإلكتروني أمرًا بالغ الأهمية.

في حين أن المواد المتقدمة مثل الماس ونيتريد الألومنيوم هي في طليعة معالجة التحديات الحرارية في أجهزة أشباه الموصلات، إلا أنه لا تتطلب جميع الحلول مكونات غريبة أو صلبة. تعمل الشحوم والمواد اللاصقة الحرارية بمثابة النسيج الضام في العبوات الإلكترونية، حيث تملأ الفجوات الصغيرة أو المخالفات السطحية وتسهل نقل الحرارة بين المكونات ذات التصميمات الطبوغرافية المختلفة. وتوفر قدرتها على التوافق مع الأسطح مكملاً حاسماً لحلول الإدارة الحرارية الأكثر صلابة، مما يشكل نهجًا شاملاً لتبديد الحرارة. ومع التركيز على تحسين هذه المواد، يهدف الباحثون إلى تعزيز خصائص التوصيل الحراري، مما يجعلها شركاء أكثر فعالية في نموذج إدارة الحرارة.

ويضيف فروم: "إن الشحوم الحرارية والمواد اللاصقة الحرارية موصلة للحرارة، ولكن بالمقارنة مع مواد مثل السيراميك النموذجي الموصلة للحرارة، فهي موصلات سيئة بمعامل عشرة. هذه المواد ليست جيدة، وهناك أسباب فيزيائية وكيميائية لذلك. هناك الكثير من الإيجابيات التي يمكن تحقيقها هناك، وهناك الكثير من العمل الذي يحدث في هذا المجال.

واستشرافا للمستقبل

وبما أن المواد الجديدة تمهد الطريق لتخفيف الحرارة، فإن تقنيات التبريد الجديدة المبتكرة قيد التطوير أيضًا. يمكن لقنوات السيليكون الدقيقة، وهي مسارات صغيرة الحجم محفورة في الركائز، توجيه المبردات مباشرة إلى قلب النقاط الساخنة. تتفوق طريقة التبريد المباشرة هذه على المبددات الحرارية التقليدية ولكنها تقدم تحديات في التصميم والتجميع والموثوقية.

وبالمثل، فإن تطوير أنظمة التبريد السائلة ذات الحلقة المغلقة يمكن أن يسمح للمكونات بالبقاء باردة دون القيود التي تفرضها طرق تدفق الهواء. توفر هذه الأنظمة وعدًا بدرجة حرارة تشغيلية أكثر برودة دون التهديد بالاختناق الحراري، ولكن هناك الكثير من الأبحاث التي يتعين القيام بها في كل من التصميم ومعالجة العمليات لأنظمة التبريد السائلة.

هناك خيار آخر يتمثل في عكس بنية القالب المكدس، فبدلاً من وضع الذاكرة فوق المنطق، يتم وضع المنطق فوق الذاكرة مع وجود مشتت حراري في الأعلى. على سبيل المثال، اقترحت شركة Winbond ذلك من خلال تقنية عناصر النطاق الترددي الفائق (CUBE) المخصصة، وهو نهج عالي الأداء يقوم بتكديس قالب SoC العلوي مباشرة إلى الذاكرة، والتي يتم توصيلها بعد ذلك بالركيزة باستخدام منافذ عبر السيليكون. هذا النهج، وفقا لCS Lin، المدير التنفيذي للتسويق في ينبوند، يستخدم طاقة أقل، مما يؤدي بدوره إلى تقليل الحرارة. بالإضافة إلى ذلك، فهو يسمح بإزالة الحرارة مباشرة، بدلاً من توجيهها عبر متاهة من المكونات غير المتجانسة.

هناك خيار آخر وهو استخدام الإدارة الحرارية في الوقت الفعلي، والمدعومة بالذكاء الاصطناعي. يمكن للخوارزميات الآن مراقبة درجات الحرارة عبر مواقع مختلفة على الرقاقة، وتوجيه موارد التبريد ديناميكيًا، وضمان الأداء الأمثل دون تجاوز الخط الأحمر الحراري. على سبيل المثال، طرحت شركة ProteanTecs للتو حلاً يستهدف مركز البيانات والذي تقول إنه يمكن أن يقلل الطاقة في الخوادم عن طريق تقليل مقدار نطاقات الحماية اللازمة لحماية الرقائق من الحرارة الزائدة. يعتمد هذا الأسلوب على مراقبة التغييرات من داخل الشريحة وإجراء التعديلات حسب الحاجة.

لدى Synopsys وSiemens EDA أيضًا حلول لمراقبة الأنشطة المختلفة وتغيرات درجات الحرارة باستخدام أجهزة الاستشعار الداخلية. تعد القدرة على الحصول على القراءات من داخل العبوة باستخدام القياس عن بعد عنصرًا متزايد الأهمية في إدارة الحرارة.

ويضيف سوينن: "لديك البناء الميكانيكي للرقائق على الرقائق وعلى الوسيطات التي تحتوي على آلاف أو ملايين النتوءات الدقيقة، وكلها تتوسع وتنكمش مع ارتفاع درجة حرارة الرقاقة". "اعتمادًا على خريطتك الحرارية، يجب أن تتكيف سلامة الطاقة لديك مع ملف تعريف درجة الحرارة المحلية في الوقت الفعلي. يمكنك حساب مقدار الطاقة التي تطلقها الشريحة، لكن درجة الحرارة التي تصل إليها تعتمد على ذلك. هل يجلس على طبق بارد أم يجلس تحت الشمس في الصحراء؟ يمكن أن تؤدي نفس الشريحة ونفس النشاط إلى درجات حرارة مختلفة جدًا اعتمادًا على البيئة المحيطة بها.

بالإضافة إلى ذلك، فإن البحث في المواد المتغيرة الطور، والتي تمتص الحرارة عن طريق تغيير حالتها، يَعِد بتنظيم سلبي وفعال لدرجة الحرارة. علاوة على ذلك، فإن استكشاف أنظمة التبريد البيولوجية، في محاولة لتقليد استجابة الجسم البشري للحرارة، ينبئ بمستقبل حيث يمكن لأجهزتنا أن تبدد الحرارة بشكل حدسي كما نتعرق.

وفي الختام

مع استمرار صناعة أشباه الموصلات في دفع حدود الأداء والتكامل، تظل الإدارة الحرارية ضمن التغليف المتقدم تحديًا. على جانب واحد من الطيف، تظهر التعقيدات الحرارية المتصاعدة مع توجه الشركات نحو وحدات متعددة الرقائق أكثر كثافة. على العكس من ذلك، تسعى التطورات في علوم المواد وتقنيات التبريد المبتكرة إلى تخفيف الضغط الحراري الناتج. كلاهما مطلوب لمواجهة التحديات الحرارية المعقدة، ولكن لا يزال هناك الكثير من العمل لحل هذه المشكلة بطريقة متسقة ويمكن التنبؤ بها.

- ساهم إد سبيرلينج في هذا التقرير.

القراءة ذات الصلة

إدارة الإجهاد الناجم عن الحرارة في رقائق البطاطس

يؤدي التكامل غير المتجانس وزيادة الكثافة في العقد المتقدمة إلى خلق بعض التحديات المعقدة والصعبة لتصنيع وتغليف الدوائر المتكاملة.

- محتوى مدعوم من تحسين محركات البحث وتوزيع العلاقات العامة. تضخيم اليوم.

- PlatoData.Network Vertical Generative Ai. تمكين نفسك. الوصول هنا.

- أفلاطونايستريم. ذكاء Web3. تضخيم المعرفة. الوصول هنا.

- أفلاطون كربون، كلينتك ، الطاقة، بيئة، شمسي، إدارة المخلفات. الوصول هنا.

- أفلاطون هيلث. التكنولوجيا الحيوية وذكاء التجارب السريرية. الوصول هنا.

- المصدر https://semiengineering.com/navigating-heat-in-advanced-packaging/

- :لديها

- :يكون

- :ليس

- :أين

- $ UP

- 1

- 10

- 12

- 25

- 3d

- 8

- a

- القدرة

- ماهرون

- من نحن

- معجل

- مقبول

- وفقا

- التأهيل

- تحقق

- في

- نشاط

- تكيف

- تضيف

- إضافة

- إضافي

- وبالإضافة إلى ذلك

- العنوان

- تناولت

- يضيف

- مواد لاصقة

- ضبط

- تعديلات

- متقدم

- مواد متطورة

- التطورات

- مزايا

- تؤثر

- مرة أخرى

- • التقدم في العمر.

- منذ

- قدما

- AI

- هدف

- تهدف

- AIR

- قريب

- خوارزميات

- الكل

- تخفيف

- السماح

- يسمح

- ALN

- على طول

- أيضا

- البديل

- بالرغم ان

- دائما

- كمية

- an

- تحليل

- و

- آخر

- أي وقت

- التطبيقات

- نهج

- هي

- المناطق

- حول

- AS

- الجوانب

- جمعية

- تقييم

- At

- الذري

- يرفق

- محاولات

- اهتمام

- مستقل

- المركبات المستقلة

- بعيدا

- الى الخلف

- متوازن

- على أساس

- BE

- لان

- أصبح

- يصبح

- أن تصبح

- كان

- قبل

- يجري

- الفوائد

- أفضل

- ما بين

- Beyond

- أكبر

- مزيج

- السندات

- على حد سواء

- الحدود

- كسر

- سد

- يجلب

- نساعدك في بناء

- عبء

- الأعمال

- تطوير الاعمال

- لكن

- by

- حساب

- CAN

- قدرات

- يلتقط

- الحالات

- الفئة

- تلبية

- سبب

- احتفل

- مركز

- مراكز

- مركزي

- معين

- تحدى

- التحديات

- تحدي

- تغيير

- غير

- التغييرات

- متغير

- التحقق

- مادة كيميائية

- المواد الكيميائية

- رقاقة

- شيبس

- الخيارات

- اختيار

- اغلاق

- بارد

- جماعي

- جماعي

- تأتي

- يأتي

- مجتمع

- الشركات

- مقارنة

- متوافق

- تكملة

- مجمع

- التعقيدات

- تعقيد

- متوافقة

- معقد

- عنصر

- مكونات

- شامل

- حل وسط

- إحصاء

- قلق

- اهتمامات

- الشروط

- إدارة

- الموصلية

- موصل

- التواصل

- الاعتبارات

- النظر

- ثابتة

- القيود

- إنشاء

- مستهلك

- مستهلكى الكترونيات

- التواصل

- تواصل

- عقد

- ساهمت

- السيطرة

- سجع

- رائع

- النحاس

- منظمة

- فعاله من حيث التكلفه

- مكلفة

- استطاع

- نظير

- تساهمي

- خلق

- حرج

- عبور

- حاسم

- حسب الطلب

- تلف

- البيانات

- مركز البيانات

- مراكز البيانات

- ديفيد

- تعامل

- القرارات

- مطالب

- كثيف

- كثافة

- اعتمادا

- يعتمد

- تصميم

- عملية التصميم

- تصميم

- مصمم

- المصممين

- تصاميم

- مطلوب

- على الرغم من

- التفاصيل

- مفصلة

- تفاصيل

- تطوير

- التطوير التجاري

- التنموية

- جهاز

- الأجهزة

- إبليس

- داياموند

- مات

- مختلف

- صعبة

- رقمي

- مباشرة

- توجيه

- مباشرة

- مدير المدارس

- مناقشة

- مسافة

- نشر

- توزيع

- do

- هل

- لا

- فعل

- لا

- الموت

- إلى أسفل

- رسم

- توجه

- قيادة

- اثنان

- أثناء

- حيوي

- كل

- في وقت سابق

- سهل

- ed

- الطُرق الفعّالة

- على نحو فعال

- الآثار

- كفاءة

- فعال

- إلكتروني

- الإلكترونيات

- عناصر

- آخر

- جزءا لا يتجزأ من

- الظهور

- يعمل

- تمكن

- النهاية

- مهندسة

- الهندسة

- المهندسين

- تعزيز

- تعزيز

- كاف

- ضمان

- ضمان

- كامل

- مغلف

- خاصة

- أساسي

- حتى

- أحداث

- كل

- كل شىء

- يتطور

- مثال

- تجاوز

- ممتاز

- استثناء

- فائض

- تنفيذي

- المدير التنفيذي

- عرض

- غريب

- وسع

- توسع

- توقع

- متوقع

- ذو تكلفة باهظة

- خبير

- استكشاف

- مد

- إطالة

- مدى

- أقصى

- الوجه

- تيسير

- عامل

- فشل

- الفشل

- فشل

- بعيدا

- المميزات

- حقل

- تين

- الشكل

- أحسب

- معبأ

- حشوة

- العثور على

- تدفق

- تركز

- في حالة

- طليعة

- النموذج المرفق

- تشكيل

- أشكال

- عليها

- وجدت

- تبدأ من

- تماما

- وظيفة

- وظيفة

- وظائف

- أساسي

- مستقبل

- فجوة

- الفجوات

- جيل

- توليدي

- الذكاء الاصطناعي التوليدي

- جورج

- دولار فقط واحصل على خصم XNUMX% على جميع

- معطى

- Go

- الذهاب

- خير

- حصلت

- التدرجات

- يد

- معالجة

- حدث

- الثابت

- تسخير

- يملك

- he

- قلب

- المرتفعات

- يساعد

- مرتفع

- أداء عالي

- أعلى

- يتوقف

- أفضل العروض

- كيفية

- كيفية

- HTTPS

- الانسان

- i

- IBM

- فكرة

- يحدد

- تحديد

- if

- التأثير

- صيغة الامر

- أهمية

- مفروض

- تحسن

- تحسين

- in

- تتضمن

- يشمل

- بما فيه

- دمج

- زيادة

- في ازدياد

- على نحو متزايد

- العالمية

- متأصل

- الابتكار

- مبتكرة

- في الداخل

- مثل

- بدلًا من ذلك

- المتكاملة

- دمج

- التكامل

- سلامة

- معد

- السطح البيني

- تدخل

- التدخل

- داخلي

- إلى

- معقد

- تنطوي

- قضية

- مسائل

- IT

- انها

- نفسها

- JPG

- م

- القفل

- علم

- متاهة

- إلى حد كبير

- آخر

- القانون

- طبقة

- قيادة

- يؤدي

- اليسار

- LEND

- أقل

- مستوى

- ومستوياتها

- الاستفادة من

- دورة حياة

- تجميل

- مثل

- تحديد

- القيود

- محدود

- حدود

- لين

- خط

- سائل

- تحميل

- محلي

- المواقع

- منطق

- يعد

- الكثير

- منخفض

- خفض

- صنع

- المحافظة

- جعل

- القيام ب

- إدارة

- إدارة

- مدير

- إدارة

- الشركات المصنعة

- تصنيع

- كثير

- رسم خريطة

- التسويق

- الجماهير

- مباراة

- مادة

- المواد

- ماكس العرض

- مايو..

- ميكانيكي

- ذكريات

- مكبر الصوت : يدعم، مع دعم ميكروفون مدمج لمنع الضوضاء

- المعادن

- طريقة

- المنهجيات

- طرق

- ميكا

- ربما

- ملايين

- قاصر

- دقيقة

- مخففا

- مزيج

- التنقل

- موضة

- تصميم

- وحدة

- الوحدات

- مراقبة

- مراقبة

- شاشات

- متكشف عن وحدة متراصة

- الأكثر من ذلك

- أكثر

- كثيرا

- متعددة التخصصات

- متعدد

- يجب

- محليات

- الطبيعة

- التنقل

- ضرورة

- حاجة

- بحاجة

- إحتياجات

- أبدا

- جديد

- حديثا

- التالي

- لا

- العقد

- لا شى

- رواية

- الآن

- عدد

- of

- عرض

- عروض

- غالبا

- on

- ONE

- فقط

- عملية

- تشغيل

- مقابل

- التحسين

- الأمثل

- الأمثل

- خيار

- مزيد من الخيارات

- or

- أخرى

- لنا

- خارج

- الناتج

- على مدى

- الكلي

- تغلب

- حزمة

- صفقة

- معلب

- حزم

- التعبئة والتغليف

- موضب

- لوحة

- نقاش

- نموذج

- أساسي

- جزء

- خاصة

- شركاء

- أجزاء

- سلبي

- مسارات

- مسارات

- تدمير

- أداء

- مرحلة جديدة

- مادي

- قطعة

- أعمدة

- محوري

- المكان

- وضعت

- البلاستيك

- أفلاطون

- الذكاء افلاطون البيانات

- أفلاطون داتا

- لاعب

- البوليمر

- قوي

- قوة

- مدعوم

- عملية

- تنبأ

- قابل للتنبؤ

- سابق لأوانه

- الهدايا

- رئيس

- منع

- تحديد الأولويات

- المحتمل

- المشكلة

- عملية المعالجة

- معالجة

- العمليات

- معالجة

- المعالجات

- المنتج

- ملفي الشخصي

- ملامح

- البرنامج

- وعد

- وعود

- HAS

- حماية

- تزود

- ويوفر

- توفير

- دفع

- وضع

- وضع

- R & D

- يثير

- رفع

- منحدر

- نطاق

- الأجور

- بدلا

- حقيقي

- في الوقت الحقيقي

- واقعي

- تحقيق

- في الحقيقة

- الأسباب

- الأخيرة

- المعترف بها

- يميز

- أحمر

- تخفيض

- عقار مخفض

- يقلل

- تقليص

- بخصوص

- اللائحة

- الموثوقية

- الخدمة الموثوقة

- الإغاثة

- بقايا

- إزالة

- إزالة

- تقرير

- يمثل

- تطلب

- مطلوب

- المتطلبات

- يتطلب

- بحث

- الباحثين

- حل

- الموارد

- استجابة

- ناتج

- مما أدى

- عكس

- حق

- جامد

- يرتفع

- المخاطرة

- خريطة طريق

- توالت

- طريق

- يجري

- s

- أكثر أمانا

- قال

- نفسه

- يقول

- حجم

- التحجيم

- مخطط

- علوم

- عالم

- بسلاسة

- رؤية

- رأيت

- قطعة

- أشباه الموصلات

- أشباه الموصلات

- كبير

- أجهزة الاستشعار

- خدمة

- الخوادم

- عدة

- الشكل

- مشاركة

- نقل

- تحول

- قصير

- جانب

- سيمنز

- سيجنل

- إشارات

- هام

- بشكل ملحوظ

- السيليكون

- مماثل

- الاشارات

- ببساطة

- منذ

- عزباء

- جلسة

- حالات

- المقاس

- الأحجام

- ببطء

- صغير

- So

- الصلبة

- حل

- الحلول

- حل

- بعض

- شيء

- مصدر

- مصادر

- الفضاء

- طيف

- انتشار

- كومة

- مرصوصة

- التراص

- كومات

- المسرح

- معيار

- المدرجات

- الولايه او المحافظه

- المحافظة

- إقامة

- لا يزال

- استراتيجيات

- قوة

- إجهاد

- السعي

- قوي

- بناء

- لاحق

- هذه

- تعرض جيد للشمس

- أعلى

- المساحة

- تجاوز

- تفوق

- البقاء على قيد الحياة

- متآزر

- نظام

- أنظمة

- العرقلة

- الهدف

- تقنيات

- التكنولوجيا

- تكنولوجيا

- عشرة

- فظيع

- من

- أن

- •

- المصدر

- من مشاركة

- منهم

- then

- هناك.

- حراري

- تشبه

- هم

- اعتقد

- تفكير

- هؤلاء

- على الرغم من؟

- فكر

- الآلاف

- التهديد

- ثلاثي الأبعاد

- عبر

- طوال

- الوقت

- الأنسجة

- إلى

- سويا

- جدا

- أدوات

- تيشرت

- نحو

- تقليدي

- تحويل

- سفر

- هائل

- حاول

- يحاول

- منعطف أو دور

- اثنان

- نموذجي

- في النهاية

- مع

- فهم

- فهم

- لسوء الحظ

- فريد من نوعه

- يو بي إس

- رأسا على عقب

- تستخدم

- استخدم حالات

- مستعمل

- يستخدم

- استخدام

- تستخدم

- استخدام

- القيمة

- مختلف

- متفاوتة

- السيارات

- الباعة

- عموديا

- جدا

- رذيلة

- Vice President

- المزيد

- تريد

- ارتفاع درجة حرارة الارض

- وكان

- طريق..

- طرق

- we

- حسن

- كان

- ابحث عن

- ما هي تفاصيل

- متى

- سواء

- التي

- في حين

- لماذا

- سوف

- مع

- في غضون

- بدون

- للعمل

- عامل

- أسوأ

- خاطئ

- سنوات

- حتى الآن

- التوزيعات للسهم الواحد

- لصحتك!

- حل متجر العقارات الشامل الخاص بك في جورجيا

- زفيرنت