ويجري تطوير هياكل نتوءات جديدة لتمكين كثافات ربط أعلى في عبوات الرقاقات القلابة، ولكنها معقدة ومكلفة ويصعب تصنيعها بشكل متزايد.

بالنسبة للمنتجات ذات عدد الدبوس المرتفع، إقلب رقاقه [1] كانت الحزم خيارًا شائعًا منذ فترة طويلة لأنها تستخدم منطقة القالب بأكملها للتوصيل البيني. تم استخدام هذه التكنولوجيا منذ السبعينيات، بدءًا من IBM's C1970 (اتصال شريحة الانهيار المتحكم فيه)، ولكنها أصبحت بالفعل مستخدمة على نطاق واسع في التسعينيات.

منذ ذلك الحين، تطورت تقنية Bump للتعامل مع الطاقة المتزايدة وكثافة اتصال الإشارة التي تتطلبها الذاكرة والحوسبة عالية الأداء وأجهزة الحوسبة المحمولة. وتتطلب تلبية هذا الطلب تقنية جديدة للربط البيني تتيح درجات اهتزاز أصغر، وهي قيد الإنتاج حاليًا.

مع مرور الوقت، تتقدم خريطة الطريق الخاصة بالتوصيل البيني للرقائق من المطبات الخالية من الرصاص إلى الأعمدة النحاسية، ثم إلى المطبات الدقيقة النحاسية. تستمر أحجام الملعب في التقلص، الأمر الذي أدى بدوره إلى خلق تحديات تصنيعية فيما يتعلق بالارتطام والترابط.

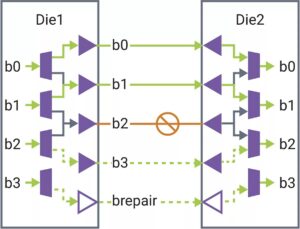

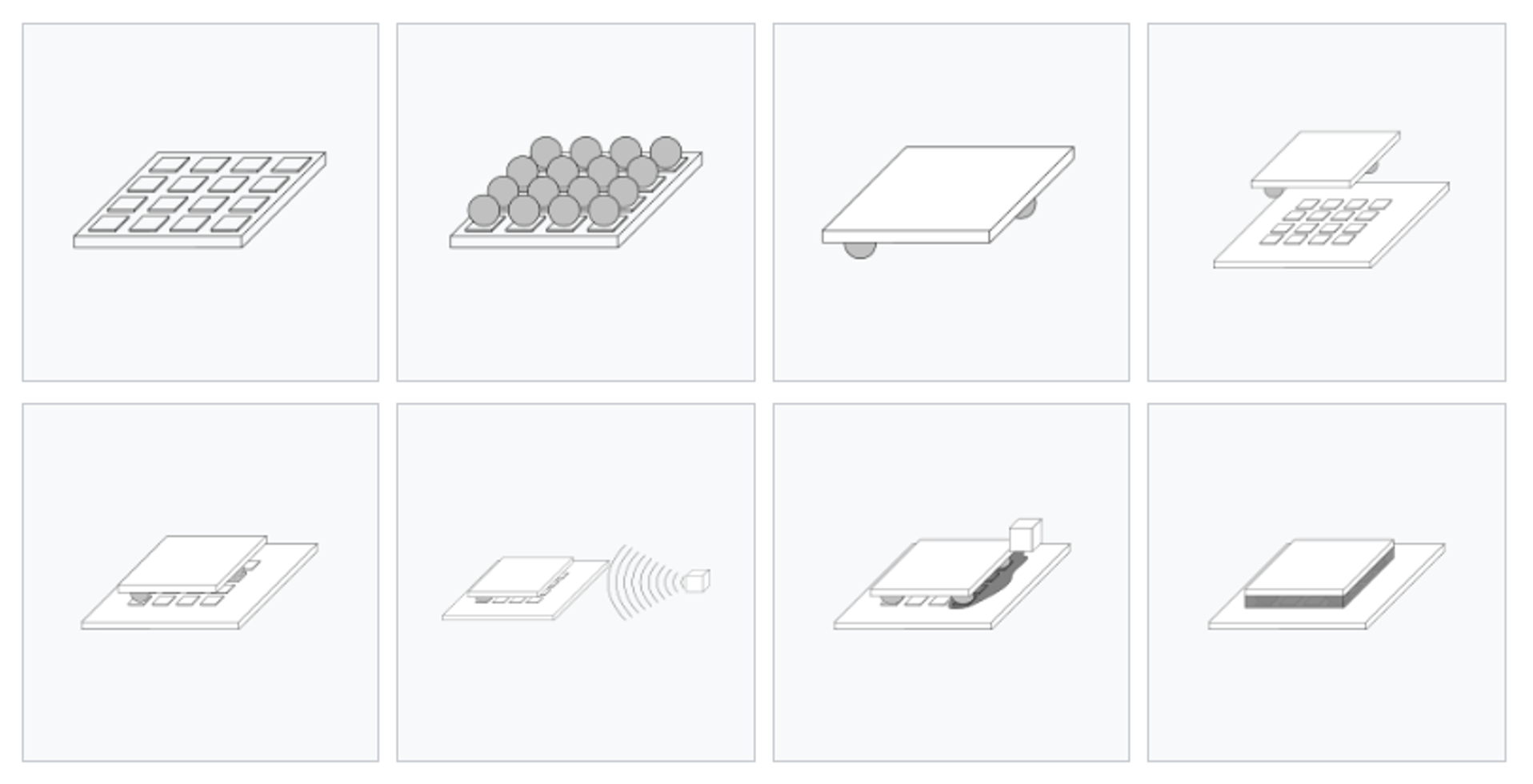

الشكل 1: نطاقات تقنية شرائح الوجه. المصدر: أ. ميكسنر/هندسة أشباه الموصلات

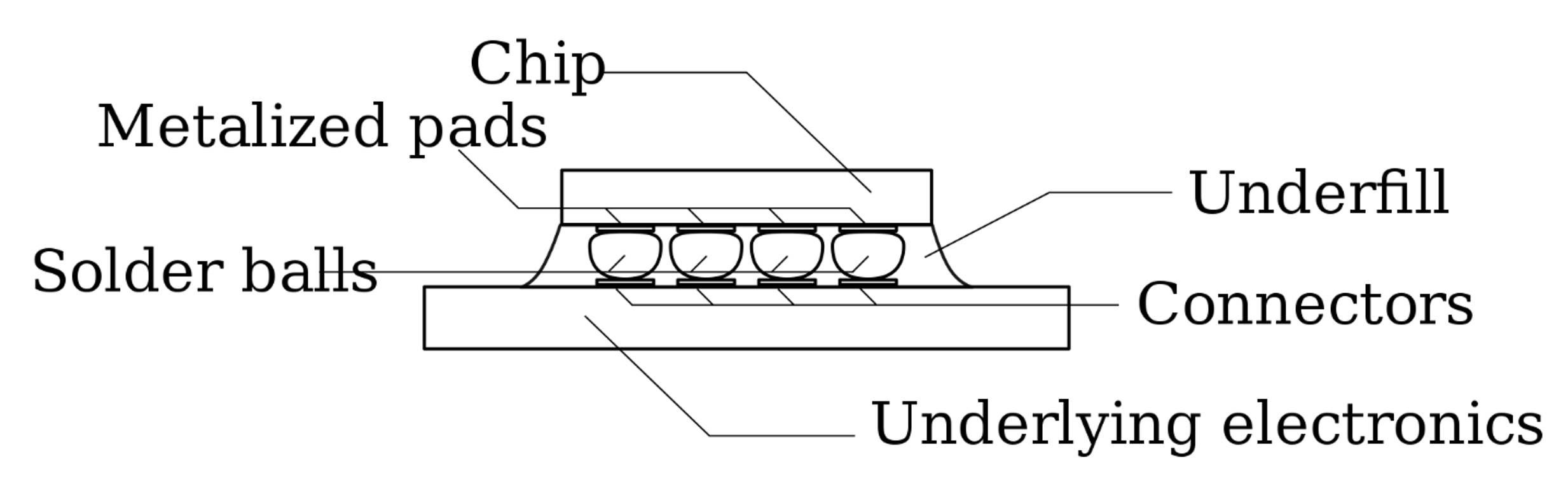

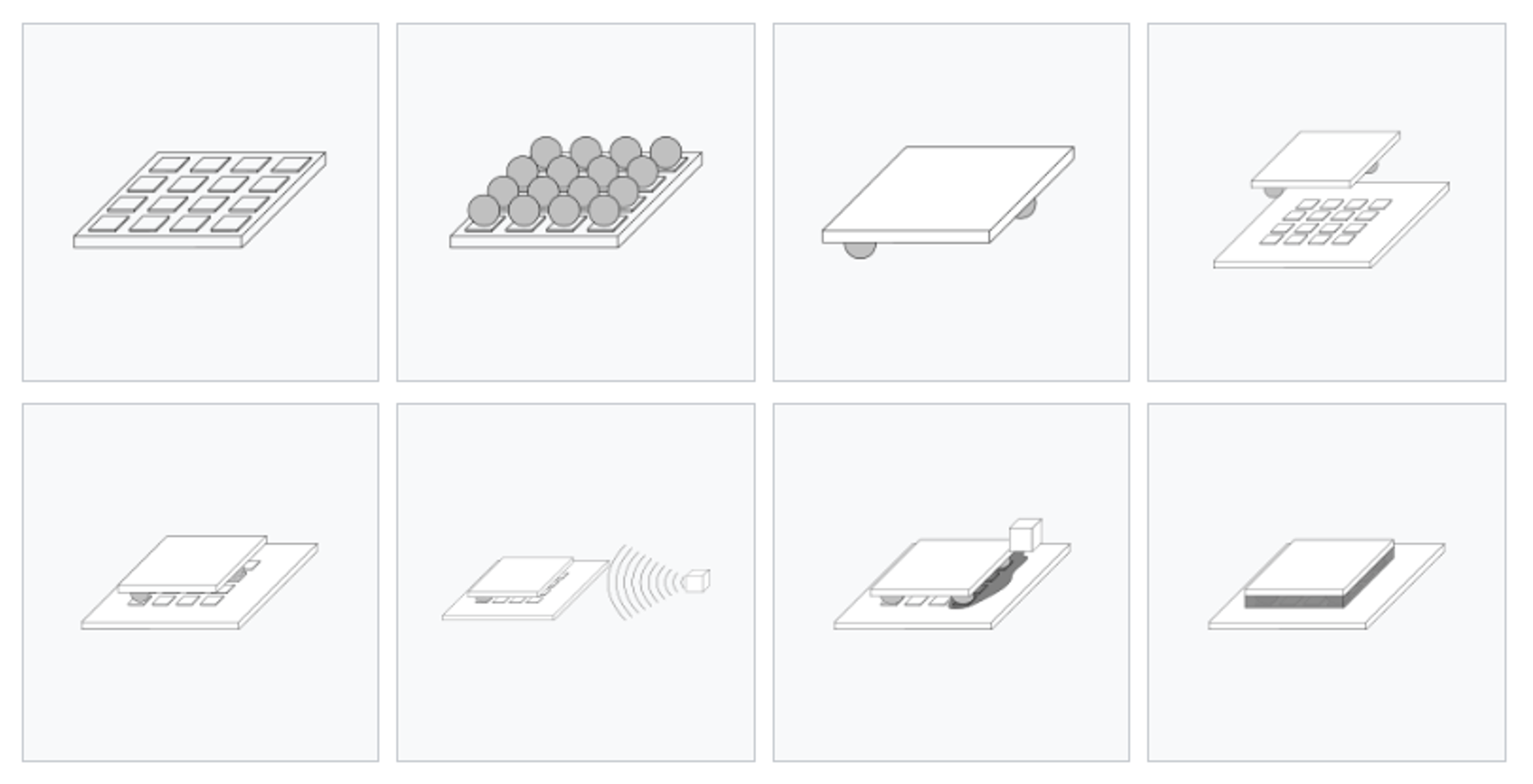

الشكل 2: مكونات شريحة الوجه. مصدر: ويكيبيديا

"في مجال الرقائق الورقية - ذات درجة 250 ميكرون أو أقل - كان الأمر في الأصل عبارة عن نتوءات من الرصاص والقصدير، وكانت إحدى التحركات الكبيرة هي الخلو من الرصاص. وقال جيف شيفر، كبير مهندسي العمليات في الشركة: "لكن عندما تبدأ في الوصول إلى 100 ميكرون أو أقل، تبدأ في رؤية المزيد من الأعمدة النحاسية، على الرغم من وجود تداخل حيث نرى أعمدة نحاسية تصل إلى 250 ميكرون". صناعات برومكس. "مع درجة 250 ميكرون، نرى أحجام نتوءات 130 ميكرون أو أقطار أعمدة نحاسية. بمجرد أن نصل إلى طبقة 100 ميكرون، يصبح قطرها 80 ميكرون. أصغر ما رأيته هو 62.5 ميكرون مع عمود 40 ميكرون. وأتوقع أن أبدأ في رؤية طبقة 50 ميكرون قريبًا.

تبدأ عملية الرقاقة الأساسية بعد تصنيع الدائرة، عندما يتم إنشاء منصات معدنية على سطح القالب للاتصال بمنافذ الإدخال/الإخراج. بعد ذلك يأتي ارتطام الرقاقة، حيث يتم وضع كرة لحام على كل وسادة. يتم بعد ذلك تقطيع الرقاقة إلى مكعبات، ويتم قلب هذه القوالب ووضعها بحيث تتم محاذاة كرات اللحام مع وسادات الركيزة. يتم بعد ذلك صهر/إعادة تدفق كرات اللحام، عادةً باستخدام الهواء الساخن، ويتم ملء القالب المثبت بمادة لاصقة عازلة كهربائيًا، عادةً باستخدام الحركة الشعرية. [1]

الشكل 3: عملية تصنيع الرقاقة القلابة. المصدر: ويكيبيديا

يتطلب الانتقال إلى عمود نحاسي أو نتوء صغير الطباعة الحجرية لإنشاء هذه الهياكل.

قال دوج سكوت، نائب الرئيس الأول لتعبئة مستوى الرقاقة في شركة "يستخدم العمود النحاسي عمومًا في درجة حرارة أقل من 130 ميكرون، لأنه بدلاً من أن يكون نتوءًا لحامًا دائريًا، يكون العمود النحاسي في الغالب عبارة عن عمود من النحاس مع لحام في الأعلى". امكور تكنولوجى. "يسمح هذا بوضع نتوءات الأعمدة النحاسية بالقرب من بعضها البعض دون المخاطرة بربط اللحام معًا أثناء إعادة تدفق التجميع - بشكل عام، ~ 40 ميكرومتر Cu + ~ 25 ميكرومتر."

هناك اختلافات في الموضوع أيضًا. قال مارك جيربر، المدير الأول للتسويق الهندسي/التقني: "يختلف Microbump، وهو مصطلح شائع يستخدم عندما يكون لديك اتصال بين السيليكون إلى السيليكون، قليلاً لأن CTE (معامل التمدد الحراري) هو نفسه بشكل عام". في مجموعة ASE. "بعض قواعد التصميم العامة المستخدمة في الأعمدة النحاسية هي نفسها، لكن تضاريس السطح المسطح والمفاصل منخفضة الضغط تسمح بمرونة الحشو المستخدم. يمكن أن يؤدي هذا أيضًا إلى دفع درجة الارتطام الفردية. اليوم، من الممكن توفير عرض مصفوفة كاملة بحجم 35 ميكرومتر، نظرًا لاعتبارات التوجيه المذكورة سابقًا، بالنسبة للتوجيه على مستوى الرقاقة أو مستوى القوات المسلحة البوروندية المستخدم.

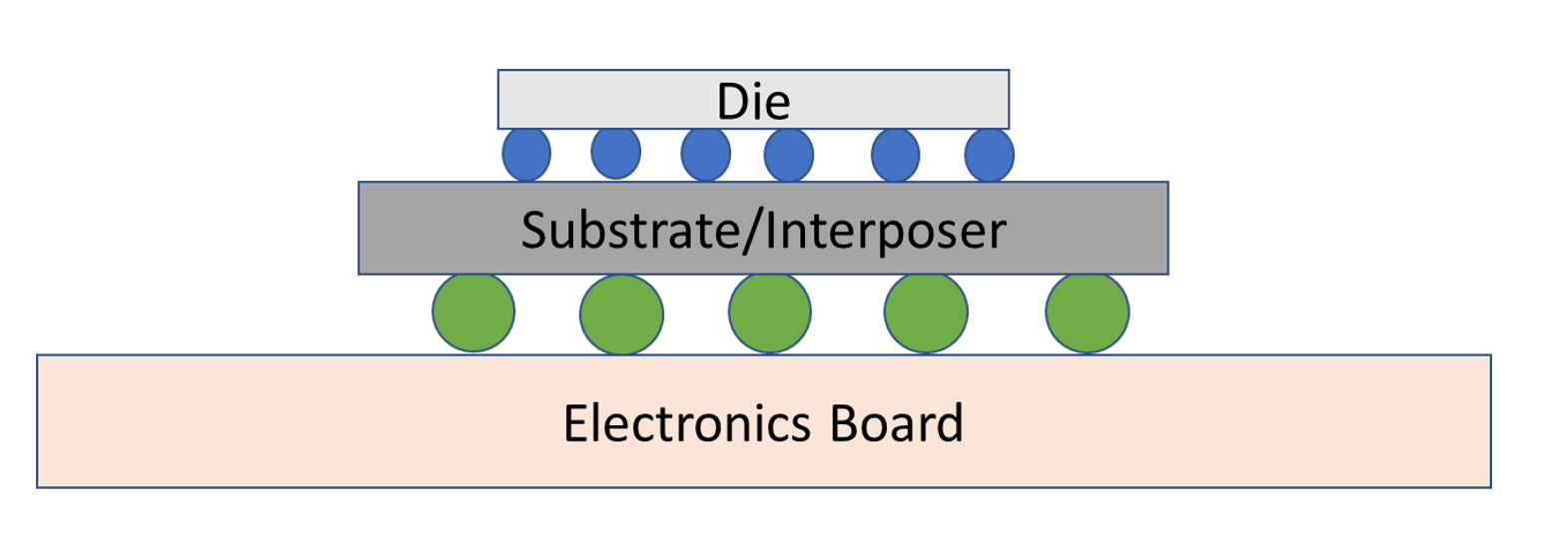

تصف خارطة طريق التكامل غير المتجانس [2] جميع جوانب التعبئة والتغليف، بما في ذلك الوصلات البينية بين القالب والركيزة التي تتراوح من الروابط السلكية إلى منافذ السيليكون. مع حزم الرقاقة، تلعب الوصلات البينية من القالب إلى الركيزة، ومناطق إعادة توزيع الركيزة، والوصلات البينية من الركيزة إلى اللوحة دورًا في حدود التصنيع.

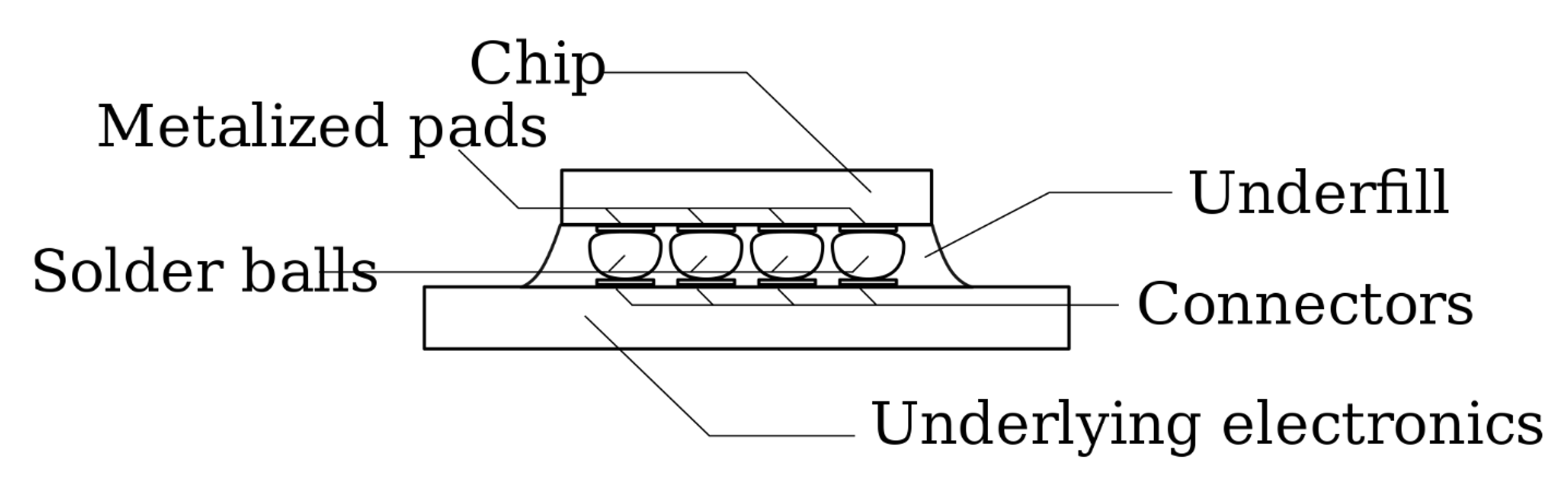

الشكل 4: رسم تخطيطي مفاهيمي لتغليف الرقائق. المصدر: أ. ميكسنر/هندسة أشباه الموصلات

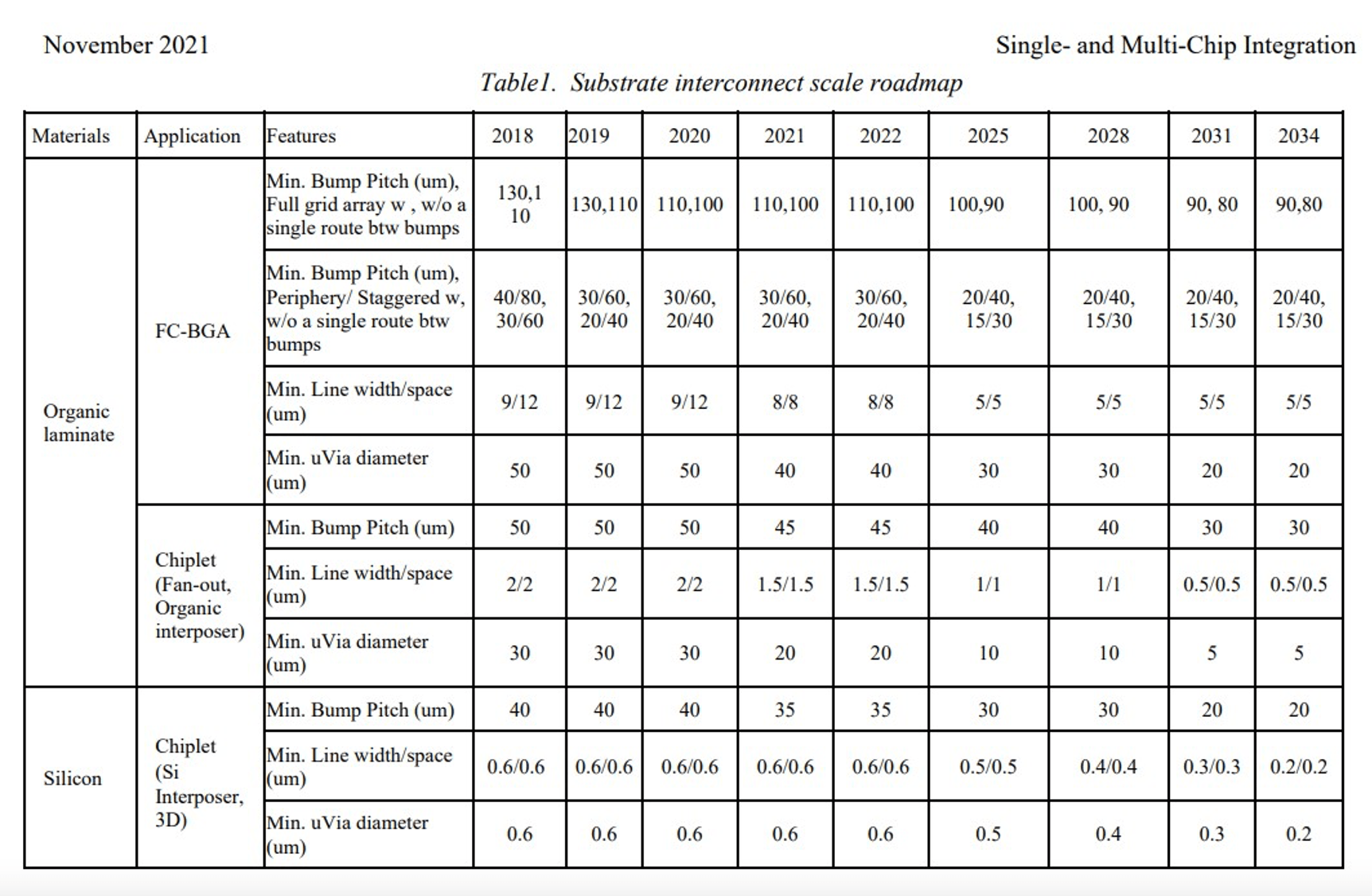

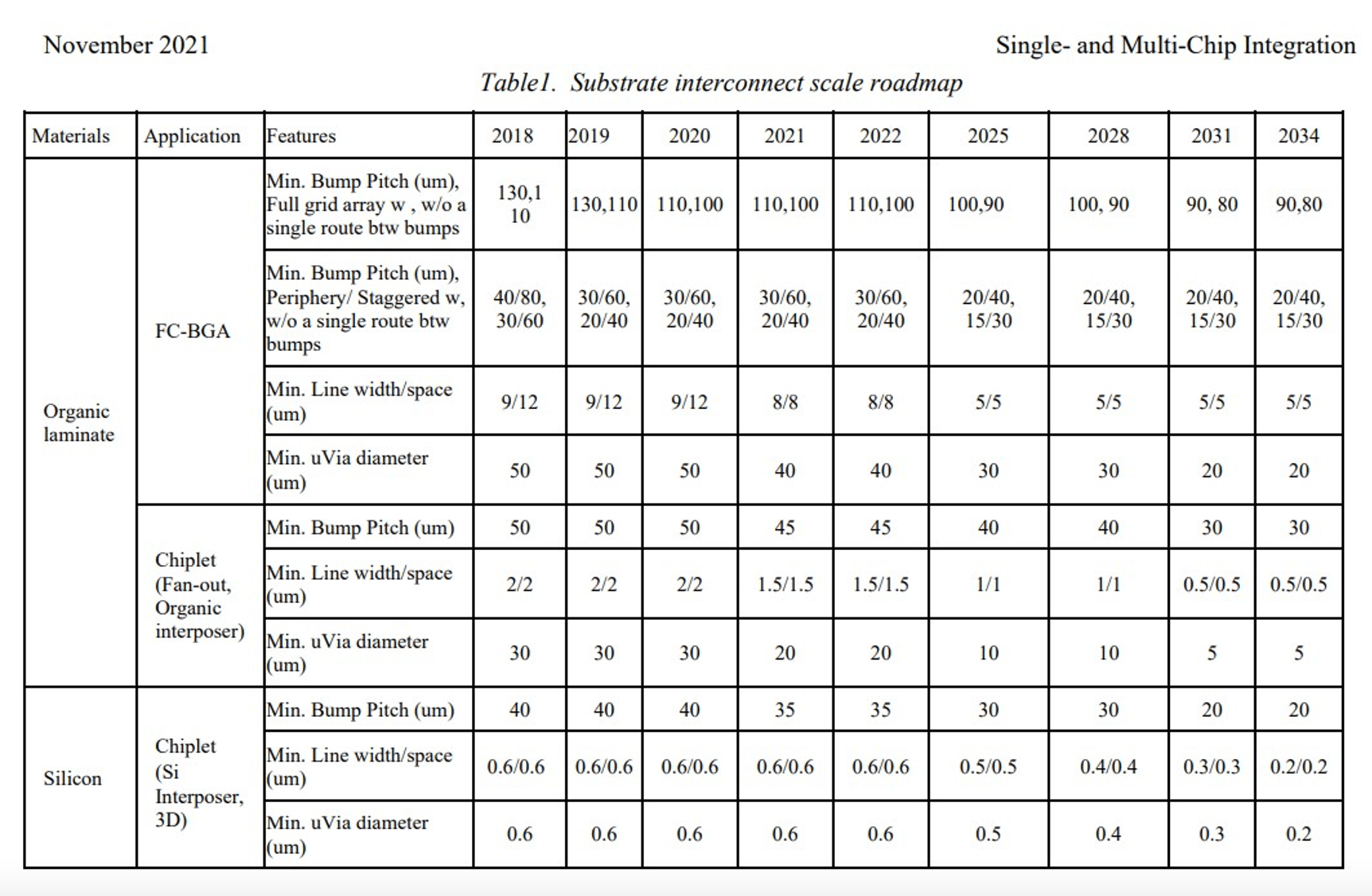

يوثق الفصل الثامن من خريطة طريق التكامل غير المتجانس [8] مشهد عروض تكنولوجيا التغليف الحالية والمتوقعة. تم توضيح الحد الأدنى من درجة الصوت لكل تقنية توصيل بيني للرقاقة في الجدول 3 من القسم الفرعي 1 (صفحة 8.7).

![يوثق الفصل الثامن من خريطة طريق التكامل غير المتجانس [8] مشهد عروض تكنولوجيا التغليف الحالية والمتوقعة. تم توضيح الحد الأدنى من درجة الصوت لكل تقنية توصيل بيني للرقاقة في الجدول 3 من القسم الفرعي 1 (صفحة 8.7).](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-7.png)

![يوثق الفصل الثامن من خريطة طريق التكامل غير المتجانس [8] مشهد عروض تكنولوجيا التغليف الحالية والمتوقعة. تم توضيح الحد الأدنى من درجة الصوت لكل تقنية توصيل بيني للرقاقة في الجدول 3 من القسم الفرعي 1 (صفحة 8.7).](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-8.png)

تم العثور على الجدول المقابل للتوصيل البيني للركيزة (الجزء الذي يربط الحزمة باللوحة) في القسم الفرعي 8.8 (صفحة 43).

مع كل تغيير في تقنية الربط البيني، تأتي عمليات جديدة وحدودها، والتي تدفع الابتكار وإدارة الإنتاجية وفحص العيوب.

تخطي حدود التكنولوجيا

يتم قياس تقنية الارتطام من خلال درجة الصوت والحجم والارتفاع والخواص الكهربائية والميكانيكية. تختلف الاعتبارات الحرارية اعتمادًا على عدم تطابق المادة مع CTE. يعد Warpage مصدر قلق بالنسبة للقوالب والرقائق الأكبر حجمًا، والتي تتفاقم بسبب الطحن الخلفي للرقاقة قبل إرفاق القالب.

"هناك عدد من العوامل الدافعة لقيود درجة الصوت لكل نوع من أنواع التوصيل البيني،" قال جربر من ASE. "بدءًا من التوصيل البيني لرقاقة اللحام التقليدية، يتم تحديد قدرة الملعب من خلال ارتفاع الانهيار للملء السفلي، وخطوة لوحة الالتقاط لتوجيه التتبع، وخطوة لوحة الالتقاط للمخاطر القصيرة من الاصطدام إلى الاصطدام والعديد من الحساسيات الأخرى ذات الصلة بطبقة الصوت. ارتفاع النتوء المثبت مسبقًا له ارتفاع محدد، ولكن كما حددت IBM مصطلح C4 - اتصال شريحة الانهيار المتحكم فيه - سيحدد قطر نتوء اللحام وحجم لوحة الالتقاط "الانهيار أو الارتفاع النهائي" للتوصيل البيني. هذا هو العامل الرئيسي الذي يحد من درجة الصوت عند استخدام نتوءات اللحام المرتبطة بدرجة الصوت."

يتم تحديد ارتفاع النتوء حسب التصميم، ولكن أيضًا حسب خيارات المعالجة.

"بالنسبة لمطبات اللحام القياسية المطلية ومطبات الأعمدة النحاسية، تكون ارتفاعات النتوءات قبل التجميع بشكل عام حوالي 70 ميكرومتر إلى 75 ميكرومتر، مع ارتفاعات مطوية بعد التجميع تصل إلى 50 ميكرومتر تقريبًا للسماح بمساحة x وy وz لتدفق الملء بين النتوءات. سيكون لـ Microbumps ارتفاعات أقل بكثير وستتضمن طلاءًا لحامًا أقل بكثير. على وجه التحديد، يمكن أن يكون طول المطبات الصغيرة أقل من 10 ميكرومتر مع انخفاض ارتفاع النحاس واللحام اعتمادًا على درجة الصوت والحاجة النهائية،" كما قال سكوت من شركة Amkor. "يتم استخدام نتوءات اللحام القياسية بشكل عام في الملاعب التي تتراوح من 130 ميكرومتر إلى 250 ميكرومتر. أقل من 130 ميكرومتر، لا توجد مساحة xy كافية بين النتوءات عند البدء بارتفاع نتوء ما قبل التجميع يبلغ 70 ميكرومتر.

يتطلب إنشاء أعمدة نحاسية خطوات معالجة أكثر من نتوءات اللحام.

"عندما انتقلنا إلى عالم "الموت للموت"، اختلفت التكنولوجيا لأنك الآن تتعامل مع رقاقة وطبقات الكواكب جيدة جدًا مقارنة بالموت إلى الركيزة. أولاً، تقوم بإنشاء العمود النحاسي، على الرقاقة الأولية التي ستحصل على اللحام أو العمود النحاسي، يوجد أولاً معدن تحت النتوء (UBM). إنه غطاء صغير فوق الفتحة التي تنزل إلى السيليكون. ثم نبني نواة نحاسية من ذلك ثم نضع عليها غطاء من الصفيح. وأوضح شايفر من شركة Promex Industries: "بعد ذلك، تبدو الرقاقة المتلقية وكأنها تحتوي على وسادة UBM هناك وعادةً ما تحتوي على طلاء من نوع النيكل الذهبي، لذا فهي لطيفة ونقية". لذلك بدلاً من وجود مسافة بادئة طفيفة مثل الركيزة المصفحة، يكون لديك قذف بسيط. لقد وجدنا أننا قادرون بالفعل على لحامها وهي مبللة دون الحاجة إلى "لحامها على الوسادة". إنها الطريقة التي تم تصميمها وبناؤها. إنها تعمل تقريبًا مثل اللحام والوسادة لأنها تشبه القبة الصغيرة بدلاً من محاولة النزول داخل الحفرة.

خطوات الطباعة الحجرية الضوئية اللازمة لتشكيل عمود النحاس تأتي مع حدود بالإضافة إلى قواعد تصميم الركيزة.

"بالنسبة للعمود النحاسي، الذي يتكون من عمود نحاسي وغطاء لحام عند الطرف، يمكن تحديد ارتفاع العمود النحاسي بحد واحد أو أكثر من سماكة طبقة مقاومة الصور وكلما قمت بتقليل درجة الصوت، فإن نسبة العرض إلى الارتفاع للعمود النحاسي قال جربر: "يصبح ارتفاع العمود إلى درجة الصوت هو القيد جنبًا إلى جنب مع المواد المقاومة للصور وقدرات أداة التصوير". "إن القيد الثانوي للتوصيل البيني للعمود النحاسي هو قواعد تصميم الركيزة المستخدمة. بالنسبة للطبقة الدقيقة التي تزيد عن 110 ميكرون، يتم استخدام طريقتين أساسيتين - BOT (Bond on Trace) أو ET - التتبع المضمن، حيث يتم وضع غطاء اللحام الخاص بالعمود النحاسي أعلى التتبع بدلاً من لوحة الالتقاط التقليدية. يمكن أن يوفر حجم وشكل العمود النحاسي، بما في ذلك القيود المذكورة أعلاه، حدًا للقدرات وخريطة الطريق للاستمرار في تقليص الملاعب. ترجع العديد من هذه القيود إلى القدرة على توجيه الآثار بين الأعمدة على جانب الركيزة. ومع توفر تقنيات جديدة، مثل RDL على مستوى الرقاقة، سيتم دفع خرائط طريق التوصيل البيني إلى أبعد من ذلك، ولكن مع وجود قيود حول نسبة الارتفاع / العرض إلى الارتفاع لعمليات التصنيع مثل نقص الملء.

ويتفق آخرون على أن عملية نقص الملء تأتي مع التحديات. "عندما تحصل على نتوءات أصغر حجمًا، تصبح أقصر. أصبح من الصعب الآن العثور على حشوات ناقصة للوصول إليها. وقال شيفر: "لقد تم تصميم عمليات التعبئة السفلية تاريخياً بحيث تقل عن فجوة تبلغ 5 مل، والآن تنخفض إلى 3 مل، أي 75 ميكرون". "الآن بدأنا نرى فجوات 60 و 25 ميكرون. أنا متأكد من أن الناس يعملون على عمليات ملء جديدة. ولكن هناك الكثير من الأشياء للعمل عليها. أولاً، عندما تحصل على جسيمات دقيقة، فإنها تصبح أشبه بالحمأة، مما يجعل تدفقها أكثر صعوبة. وهذا عائق يجب إزالته."

إدارة العائد

ومع صغر حجم تكنولوجيا الاهتزاز، فإن خطوات المعالجة الإضافية - على سبيل المثال، الطباعة الحجرية لإنشاء أعمدة نحاسية - تفتح فرصًا جديدة لكاشفات الإنتاجية. من أجل عملية ربط ناجحة، فإن الجسيمات والملوثات السطحية وإفراغ عثرة اللحام تشكل مشكلة بالنسبة للإنتاج. هذه تتطلب ضوابط العملية والقياس والتفتيش.

مطلوب السيطرة على التلوث بشكل طبيعي. "يستثمر المستوى الأول من OSAT في تقليل مستوى مصادر التلوث في المصنع، وبالتالي تقليل نسب الخلل"، قال سكوت من شركة Amkor. "الملعب لا يساهم في الخلل. توجد مستويات مماثلة من الخلل بغض النظر عن درجة الصوت.

لكن الملعب يضيف بعض التحديات الخاصة به. "عندما تصبح طبقة الصوت أصغر حجمًا ويقل حجم النتوء، تصبح إدارة تلوث الجسيمات أمرًا مهمًا للغاية. بالنسبة للأنواع الأخرى من الوصلات البينية مثل الترابط الهجين، حيث يتم تقليل درجات الانحدار إلى أقل من 30 ميكرون ويكون الاتصال من سطح إلى سطح أمرًا مهمًا، فإن بيئة الغرفة النظيفة القائمة على الرقاقة تعد أمرًا بالغ الأهمية لتحقيق الإنتاجية،" قال جيربر من بورصة عمان.

ولا ينبغي الاستهانة بالتحضير لعملية الملء.

قال شايفر من شركة برومكس: "بشكل عام، مع الصفائح، ستقوم بعملية ملء ناقص بعد قيامك بقلب الرقاقة". "نحن نحدد المكان الذي سنضعه فيه وكيفية إعادة تدفقه. نقوم بتنظيفه لإخراج أي مادة تدفق تحت الفجوة بين القالب والركيزة. ثم سنقوم بملء الايبوكسي الذي يتدفق. إنه مصمم للتبلل وعدم ترك فراغات وأشياء من هذا القبيل. لكن هناك تحدي عندما نصل إلى ملاعب أفضل. تصبح النتوءات أقصر قليلاً، وكلما أصبحت أقصر، تصبح الفجوة بين الشريحة والركيزة أصغر، لذلك يصعب تنظيفها. تخيل أنك تقوم بلصق شريحتين زجاجيتين معًا لمحاولة إزالة الأوساخ بينهما.

احتياجات القياس والتفتيش

لإدارة التحكم في العمليات والإنتاجية، تلعب أدوات القياس والتفتيش دورًا مهمًا. وقال جربر من ASE: "هناك أدوات متاحة في السوق يمكن أن تساعد في توفير التوجيه بشأن سلامة التوصيل البيني، بالإضافة إلى التحليل المقطعي أثناء العملية المستخدم في الإعداد وعلى فترات إنتاج محددة".

تتميز كل من عملية الارتطام وعمليات الترابط بخصائص محددة يجب مراقبتها. بالنسبة للمطبات، يركز علم القياس على القطر والارتفاع والاستواء المشترك. تتطلب النغمات الأصغر تحكمًا أكثر صرامة في قطر النتوء والتحكم في الارتفاع. وبالمثل، مع تقلص ارتفاع النتوء، تصبح نافذة الاستواء المشترك أصغر. عادةً، يُسمح باختلاف بنسبة 10%. على سبيل المثال، يؤدي ارتفاع النتوء بمقدار 30 ميكرومتر إلى اختلاف مسموح به قدره ±3 ميكرومتر. تجاوز هذا يساهم في الترابط غير الناجح أو الضعيف.

قال مايك كيلي، نائب رئيس الحزمة المتقدمة وتكامل التكنولوجيا في شركة Amkor: "يتم الترابط عادةً باستخدام أفران إعادة التدفق الشامل". "تم تحديد التوصيف الأولي لعملية إعادة التدفق باستخدام تموج في النسيج في الظل لقياس حجم الصفحة الملتوية أثناء إعادة التدفق، ورسم خرائط لدرجة حرارة الأفران لضمان التحكم المتسق في درجة حرارة جزء الشريحة نفسها. أثناء الإعداد، يتم رفع القالب الميكانيكي وفحصه للتأكد من أن عملية ترطيب اللحام جيدة. أيضًا، عادةً ما يتم تطبيق التدفق باستخدام "تدفق الغمس"، حيث يتم "غمر" نتوءات القالب في خزانات تدفق رفيعة يتم التحكم فيها بإحكام. ويتم الفحص البصري لهذه العناصر على أساس أخذ العينات.

تؤدي زيادة أتمتة الفحص البصري إلى تقليل الاعتماد على المشغلين لعرض الصورة واتخاذ القرار. الزيادة الهائلة في اتصالات النتوء هي محرك واحد. توفر التغييرات في عمليات الترابط شيئًا آخر. تعد عملية إعادة تدفق اللحام ذاتية المحاذاة بمثابة تقنية ناضجة. ومع استخدام رابط الضغط الحراري بشكل شائع في العبوات المتقدمة، توجد آليات موثوقية تجتاز الاختبارات الكهربائية. وهذا بدوره يدفع إلى استخدام أدوات الفحص والأشعة السينية لعرض النتوءات بعد الترابط.

"بالنسبة للتغليف منخفض التعقيد، يمكن للمنشآت أن تفلت من المشغل وتقوم بالتفتيش يدويًا. بالنسبة للجزء الذي يحتوي على 100 نتوء، تكون هذه الطريقة قابلة للتنفيذ. عند 1,000 نتوء، يعد ذلك إجهادًا بالتأكيد. بمجرد أن يحتوي الجزء على 10,000 نتوء، لن تكون هناك فرصة. وأشار فرانك تشين، مدير التطبيقات وإدارة المنتجات في شركة "إننا نتجاوز هذه النقطة ونحتاج إلى الانتقال إلى الطريقة التالية". بروكر. "إن الجودة والتعقيد يسيران جنبًا إلى جنب، لأنه عندما تحاول صنع شيء أكثر تعقيدًا، سوف يتأثر إنتاجك وستكون هناك حاجة إلى بعض الأدوات الجديدة. والأدوات تعني كلاً من أدوات العمليات وأدوات القياس، لذلك يحتاج كلاهما إلى التقدم بالتوازي. ومن خلال دراساتنا الخاصة، نرى أنه بمجرد الوصول إلى تلك الألف نتوء، عندها تحتاج إلى البدء في التفكير "إن تقنيتي اليدوية غير كافية وأحتاج إلى شيء جديد".

تتوفر مجموعة متنوعة من أدوات الفحص والقياس لدعم تصنيع العبوات.

"هناك العديد من الطرق التي يمكن أو ينبغي استخدامها لتحقيق التحكم في العمليات. أولاً، الفحص التقليدي ثنائي الأبعاد (AOI) لفحص عيوب السطح بنسبة 2% لكل تدفق عملية (على سبيل المثال، IQC، OQA، الصورة، التنظيف، الطلاء، وما إلى ذلك). بعد ذلك، يمكن استخدام المقاييس ثنائية الأبعاد (AOI) للتحكم في حجم النتوء وحجم القطر يتحكم. علاوة على ذلك، يمكن استخدام القياس ثلاثي الأبعاد (AOI) للحصول على معلومات قياس ارتفاع النتوء/الاستواء المشترك لأخذ العينات (يتم ذلك عادةً باستخدام تقنية تعتمد على التثليث بالليزر)". في الابتكار. "علاوة على ذلك، يمكن للقياس ثلاثي الأبعاد أن يستهدف خصائص ارتفاع النتوءات الفردية، والتي يتم جمعها عادةً باستخدام تقنية مقياس تداخل الضوء الأبيض. هناك أيضًا طرق لتمكين اكتشاف المخلفات العضوية الموجودة في الجزء العلوي من النتوء والتي يمكن أن تؤدي إلى فشل الاتصال من النتوء إلى الوسادة.

وفي الختام

تستمر المنتجات التي تتطلب أعدادًا أعلى من التوصيل البيني في دفع خريطة طريق التوصيل البيني. تتمتع كل تقنية من تقنيات الرقاقة القلابة بحدود تصنيع تتضمن خصائص المواد، وتقليص الأحجام التي تتحدى تقنيات الملء السفلي، وزيادة استخدام الطباعة الحجرية لإنشاء هياكل التوصيل البيني. يؤدي أي تغيير في عمليات الربط إلى زيادة في خطوات القياس والتفتيش لتحقيق أهداف الإنتاجية والجودة.

مراجع حسابات

- https://en.wikipedia.org/wiki/Flip_chip

- https://eps.ieee.org/technology/heterogeneous-integration-roadmap/2021-edition.html

- HIR الفصل 8 تكامل الشريحة الواحدة والشرائح المتعددة، https://eps.ieee.org/images/files/HIR_2021/ch08_smcfinal.pdf

قصص ذات الصلة:

نتوء المستوى المشترك والتناقضات تسبب مشكلات في الإنتاجية والموثوقية

تتزايد تحديات التعبئة والتغليف المتقدمة مع تقلص أحجام الرقائق والعبوات؛ المعدات والتقنيات المختلفة تكتسب قوة جذب.

تتحدى موثوقية الارتطام بالعيوب الكامنة

الحلول الآلية قيد التنفيذ ، لكن تطويرها سيستغرق وقتًا.

تغييرات كبيرة في المستقبل في توصيل الطاقة والمواد والتوصيلات

كيف سيتحول التصنيع والتعبئة والتغليف خلال العقدين المقبلين.

- محتوى مدعوم من تحسين محركات البحث وتوزيع العلاقات العامة. تضخيم اليوم.

- أفلاطونايستريم. ذكاء بيانات Web3. تضخيم المعرفة. الوصول هنا.

- سك المستقبل مع أدرين أشلي. الوصول هنا.

- شراء وبيع الأسهم في شركات ما قبل الاكتتاب مع PREIPO®. الوصول هنا.

- المصدر https://semiengineering.com/challenges-grow-for-creating-smaller-bumps-for-flip-chips/

- :لديها

- :يكون

- :ليس

- :أين

- $ UP

- 000

- 1

- 10

- 100

- 250

- 2D

- 3d

- 40

- 7

- 8

- a

- القدرة

- ماهرون

- فوق

- التأهيل

- استحواذ

- اكشن

- الأفعال

- في الواقع

- إضافة

- إضافي

- يضيف

- تقدم

- متقدم

- بعد

- قدما

- AIR

- محاذاة

- الكل

- السماح

- يسمح

- على طول

- أيضا

- an

- تحليل

- و

- آخر

- أي وقت

- التطبيقات

- تطبيقي

- هي

- المنطقة

- المناطق

- حول

- AS

- جانب

- الجوانب

- جمعية

- At

- يرفق

- أتمتة

- متاح

- بعيدا

- الى الخلف

- كرة

- الأساسية

- أساس

- BE

- لان

- يصبح

- كان

- قبل

- يجري

- أقل من

- ما بين

- Beyond

- كبير

- مجلس

- رباط

- أحذية طويلة

- على حد سواء

- نساعدك في بناء

- بنيت

- لكن

- by

- أتى

- CAN

- قبعة

- قدرات

- أسر

- سبب

- تحدى

- تحدى

- التحديات

- فرصة

- تغيير

- التغييرات

- باب

- الخصائص

- تشن

- رقاقة

- شيبس

- خيار

- الخيارات

- أقرب

- انهيار

- انهار

- تأتي

- يأتي

- مشترك

- عادة

- مقارنة

- مجمع

- تعقيد

- مكونات

- الحوسبة

- المفاهيمي

- قلق

- التواصل

- الرابط

- صلة

- التواصل

- يربط

- الاعتبارات

- ثابتة

- التواصل

- الملوثات

- استمر

- استمرار

- المساهمة

- مراقبة

- ذو شاهد

- السيطرة

- ضوابط

- النحاس

- جوهر

- المقابلة

- استطاع

- زوجان

- خلق

- خلق

- خلق

- حرج

- حالياًّ

- حاليا

- البيانات

- تعامل

- عقود

- القرار

- تعريف

- قطعا

- التوصيل

- الطلب

- كثافة

- اعتمادا

- أودعت

- تصميم

- تصميم

- كشف

- حدد

- مصمم

- تطوير

- المتقدمة

- الأجهزة

- مات

- مختلف

- صعبة

- مدير المدارس

- قذارة

- do

- وثائق

- هل

- فعل

- إلى أسفل

- قيادة

- سائق

- السائقين

- اثنان

- أثناء

- e

- E & T

- كل

- إما

- جزءا لا يتجزأ من

- تمكين

- تمكن

- النهاية

- مهندس

- الهندسة

- كاف

- ضمان

- البيئة

- معدات

- أنشئ

- إلخ

- الأثير (ETH)

- تطورت

- مثال

- يوجد

- توسع

- توقع

- ذو تكلفة باهظة

- شرح

- الأسي

- مرافق

- عامل

- مصنع

- فشل

- تين

- نهائي

- نهاية

- الاسم الأول

- مسطحة

- مرونة

- نقف

- تدفق

- يطفو

- تدفق

- ويركز

- في حالة

- للعائد

- تشكيل

- وجدت

- تبدأ من

- إضافي

- علاوة على ذلك

- ربح

- فجوة

- الفجوات

- العلاجات العامة

- على العموم

- دولار فقط واحصل على خصم XNUMX% على جميع

- الحصول على

- زجاج

- Go

- يذهب

- الذهاب

- ذهبي

- خير

- طحن

- النمو

- توجيه

- مقبض

- الثابت

- يملك

- وجود

- ارتفاع

- المرتفعات

- مساعدة

- مرتفع

- أداء عالي

- أعلى

- تاريخيا

- حفرة

- أفضل العروض

- كيفية

- كيفية

- HTML

- HTTPS

- مهجنة

- i

- IBM

- IEEE

- صورة

- تخيل

- التصوير

- أثر

- أهمية

- in

- بما فيه

- القيمة الاسمية

- زيادة

- في ازدياد

- على نحو متزايد

- فرد

- معلومات

- في البداية

- الابتكار

- بدلًا من ذلك

- التكامل

- سلامة

- يربط

- إلى

- استثمر

- تنطوي

- IT

- العناصر

- انها

- نفسها

- المشهد

- أكبر

- الليزر

- طبقة

- قيادة

- يترك

- أقل

- مستوى

- ومستوياتها

- ضوء

- مثل

- مما سيحدث

- تحديد

- القيود

- حدود

- القليل

- طويل

- بحث

- يبدو مثل

- الكثير

- منخفض

- الرئيسية

- جعل

- يصنع

- إدارة

- مدير

- إدارة

- كتيب

- يدويا

- تصنيع

- كثير

- رسم الخرائط

- علامة

- تجارة

- التسويق

- مادة

- المواد

- ناضج

- ماكس العرض

- يعني

- ميكانيكي

- آليات

- تعرف علي

- الاجتماع

- مكبر الصوت : يدعم، مع دعم ميكروفون مدمج لمنع الضوضاء

- المذكورة

- معدن

- طريقة

- طرق

- علم القياس

- ميكرون

- مايك

- الحد الأدنى

- الجوال

- مراقبة

- الأكثر من ذلك

- خاصة

- خطوة

- التحركات

- كثيرا

- موضوع

- الطبيعة

- حاجة

- بحاجة

- إحتياجات

- جديد

- التكنولوجيات الجديدة

- التالي

- رحلة جميلة

- النيكل

- لا

- وأشار

- الآن

- عدد

- أهداف

- of

- on

- مرة

- ONE

- جاكيت

- افتتاح

- عامل

- مشغلي

- الفرص

- معارض

- or

- عضوي

- في الأصل

- أخرى

- لنا

- خارج

- على مدى

- الخاصة

- صفقة

- حزم

- التعبئة والتغليف

- وسادة

- صفحة

- موازية

- جزء

- جسيم

- pass

- مجتمع

- دعامة

- رمية

- ملاعب

- المكان

- أفلاطون

- الذكاء افلاطون البيانات

- أفلاطون داتا

- بلايستشن

- البوينت

- فقير

- أكثر الاستفسارات

- خيار شعبي

- وضع

- ممكن

- منشور

- قوة

- رئيس

- ابتدائي

- قبل

- عملية المعالجة

- العمليات

- معالجة

- منتج

- ادارة المنتج

- الإنتــاج

- المنتجات

- المتوقع

- HAS

- تزود

- دفع

- وضع

- جودة

- تتراوح

- نسبة

- الوصول إلى

- في الحقيقة

- يستلم

- تخفيض

- عقار مخفض

- يقلل

- بغض النظر

- ذات صلة

- الموثوقية

- اعتماد

- إزالة

- تطلب

- مطلوب

- يتطلب

- النتائج

- المخاطرة

- خريطة طريق

- خرائط الطريق

- النوع

- غرفة

- طريق

- التوجيه

- القواعد

- قال

- نفسه

- ثانوي

- انظر تعريف

- رؤية

- رأيت

- أشباه الموصلات

- كبير

- الإعداد

- عدة

- الشكل

- نقل

- قصير

- ينبغي

- جانب

- سيجنل

- السيليكون

- مماثل

- وبالمثل

- منذ

- عزباء

- مقاس

- الأحجام

- الشرائح

- مختلفة قليلا

- الأصغر

- So

- الحلول

- بعض

- شيء

- قريبا

- مصدر

- مصادر

- الفضاء

- محدد

- على وجه التحديد

- معيار

- بداية

- ابتداء

- خطوات

- الشائكة

- لا يزال

- قصص

- إجهاد

- دراسات

- ناجح

- هذه

- الدعم

- المساحة

- SVG

- جدول

- أخذ

- الهدف

- التكنولوجيا

- تكنولوجيا

- مصطلح

- الاختبار

- من

- أن

- •

- المشهد

- من مشاركة

- منهم

- موضوع

- then

- هناك.

- وبالتالي

- حراري

- تشبه

- هم

- الأشياء

- تفكير

- هؤلاء

- على الرغم من؟

- بإحكام

- الوقت

- معلومات سرية

- إلى

- اليوم

- سويا

- أداة

- أدوات

- تيشرت

- تتبع

- جر

- تقليدي

- محاولة

- منعطف أو دور

- اثنان

- نوع

- أنواع

- عادة

- مع

- بناء على

- تستخدم

- مستعمل

- استخدام

- عادة

- الاستفادة من

- تشكيلة

- جدا

- Vice President

- المزيد

- يفرغ

- وكان

- we

- حسن

- متى

- التي

- أبيض

- كامل

- واسع الانتشار

- ويكيبيديا

- سوف

- مع

- بدون

- للعمل

- عامل

- أعمال

- العالم

- X

- أشعة سينية

- التوزيعات للسهم الواحد

- عائدات

- لصحتك!

- حل متجر العقارات الشامل الخاص بك في جورجيا

- زفيرنت