يعد الإجهاد الحراري مشكلة معروفة في التغليف المتقدم، إلى جانب تحديات الإجهاد الميكانيكي. ويتفاقم كلاهما بسبب التكامل غير المتجانس، والذي يتطلب غالبًا خلط المواد مع معاملات التمدد الحراري غير المتوافقة (CTE).

لقد بدأت التأثيرات تظهر بالفعل ومن المرجح أن تزداد سوءًا مع زيادة كثافة العبوات بما يتجاوز 1,000 نتوء لكل شريحة.

"أنت تجمع بين المعادن التي تحتوي على CTE مرتفع نسبيًا، ثم يكون لديك بوليمرات ذات صلابة CTE أكبر، ومن ثم يكون لديك عوازل ذات CTE منخفضة للغاية. قال ماريو غونزاليس، المدير العلمي ومدير البحث والتطوير للنمذجة والتوصيف الميكانيكي والحراري في شركة imec: “بمجرد تجميع كل شيء معًا، يصبح الإجهاد أمرًا لا مفر منه”.

غالبًا ما يؤدي مثل هذا الضغط إلى حدوث انحراف كبير أو ميل للقالب، مما يؤدي بدوره إلى ظروف تقلل من الموثوقية. قال تشيب غريلي، نائب رئيس قسم الهندسة في شركة "إنك تتعامل مع تقنيات ركيزة مختلفة ذات طبقات متعددة". صناعات برومكس. "إن السماكات الأساسية المختلفة في الركائز، على وجه الخصوص، تبدأ في خلق الكثير من المشاكل الميكانيكية الكلاسيكية، بما في ذلك الالتواء، الذي أصبح نقطة ألم لبعض اللاعبين الكبار. نحن نطلب من العديد من عملائنا الذين لديهم وحدة متكاملة متعددة الرقائق مدمجة في النظام، توفير بيانات تموج في النسيج الظلي للركائز الخاصة بهم حتى نتمكن من رؤية الطريقة التي تتغير بها صفحتها الملتوية على درجة حرارة إعادة التدفق والعثور بشكل مثالي على نقطة الانعكاس."

ولهذه السلالة آثار سلبية مختلفة، تظهر على نطاقات متعددة الأبعاد، بحسب جلعاد باراك، نائب رئيس التقنيات الجديدة المتقدمة في الجامعة. Nova. وقال: "في كثير من الأحيان، يكون ثني الميزات على مستوى البنية النانوية ناتجًا عن الضغط المدمج الذي تم إنشاؤه، كما هو موجود في بعض ذاكرة الوصول العشوائي الديناميكية (DRAM) والأوراق النانوية المنطقية الأمامية". "يتعلق مثال آخر بالمناطق ذات النطاق الميكروني حيث يمنع الإجهاد المستحث تصنيع هياكل أشباه الموصلات المتطورة، كما هو معتاد في "مناطق الابتعاد" حول منافذ السيليكون (TSVs). أخيرًا، يمكن أن تتسبب التأثيرات واسعة النطاق للإجهاد المستحث في انحناء الرقاقة، مما يعقد بشكل كبير معالجة الرقاقة وتصنيعها، مما يؤدي إلى خطر كسر الرقاقة نفسها. ويمكن رؤية انحناء الرقاقة بشكل خاص أثناء ترسيب الطبقات العازلة السميكة، كما هو شائع أثناء تصنيع أجهزة NAND ثلاثية الأبعاد.

والخبر السار هو أن الصناعة تدرك تمامًا هذه المشكلات والمشكلات المرتبطة بها. الخبر السيئ هو أنه لا يزال يفتقر إلى الحلول، على الرغم من وجود العديد من الأساليب التي يتم استكشافها حاليًا.

قال فرانك تشين، مدير التطبيقات وإدارة المنتجات في شركة "هناك منهجيات مختلفة لتقليل صفحات الحرب، لكن لم ينجح أي منها بشكل كامل، ودائمًا ما تأتي مع مقايضات". الأسطح النانوية والمقاييس من بروكر. "لا تقتصر المشاكل على مجموعة ضيقة من التطبيقات. في أي وقت تقوم فيه بربط قالب بركيزة أخرى، ستواجه هذه المشكلات.

كل هذا يعني أن التفتيش والقياس يجب أن يستمرا في لعب أدوار حاسمة. يمكن أيضًا أن تتفاقم مشكلات أخرى، مثل النقاط الساخنة، عند دمج شرائح متعددة في عبوات غير متجانسة.

وقال أندريه بيرار، المدير الأول لتطوير أعمال الاختبار في شركة "أثناء الاختبار، ستسخن الرقائق المختلفة في أوقات مختلفة ودرجات حرارة مختلفة، مما يخلق نقاط ساخنة محتملة يجب تبريدها بشكل صحيح". AMKOR. "إلى جانب إنشاء وحدات تحكم حرارية نشطة محددة - مطابقة لمساحة الرقائق المختلفة - هناك جهود كبيرة لتطوير وحدات تحكم حرارية تكيفية يمكنها "توقع" النقاط الساخنة بناءً على المتجهات التي يوفرها برنامج الاختبار."

وتؤدي مثل هذه التركيبات أيضًا إلى زيادة استخدام القياس الهجين، حيث تجمع بين تقنيات مختلفة للوصول إلى جذور المشاكل بسرعة أكبر.

حلول التصميم والتفتيش والاختبار

في الواقع، أصبح التفاعل الكلاسيكي بين التصميم والفحص والضغط الميكانيكي الحراري أكثر تعقيدًا مع وجود الآلاف من الوصلات الأصغر حجمًا والأكثر هشاشة.

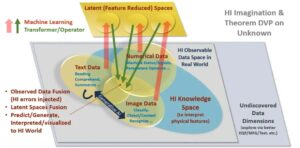

إحدى النتائج هي التركيز المتجدد على التحول إلى اليسار، على أمل "تصميم" مشكلات الاعتلال الدماغي المزمن والتأثيرات المتتالية التي يمكن أن تؤدي إلى ارتفاع درجة الحرارة والإجهاد الميكانيكي. ولزيادة فرص الوقاية من العيوب الخطيرة، بالإضافة إلى اكتشافها، هناك حاجة إلى المحاكاة والفحص، وفقًا لما ذكره أندراس فاس فارناي، المدير التنفيذي لتطوير المحفظة في قطاع صناعة الإلكترونيات وأشباه الموصلات في شركة برنامج سيمنز للصناعات الرقمية.

"إن المحاكاة الحرارية والهيكلية المشتركة باستخدام ديناميكيات التدفق الحسابية (CFD)، ونمذجة العناصر المحدودة (FEA)، وما إلى ذلك، في مرحلة التصميم المبكرة للحزمة تساعد على فهم الأداء المتوقع للتجميع وتتيح أيضًا أساسًا جيدًا لـ " أوضح فاس فارناي: "التحسين القائم على الذكاء الاصطناعي حيث يمكن تحديد العديد من خيارات التصميم". "بمجرد بناء النموذج الأولي، يمكن أن يساعد الاختبار الحراري العابر في رسم خريطة للأداء الحراري للمكون. إذا كان هناك عدم تطابق بين السلوك الحراري المتوقع والحقيقي، فيمكن استخدام بيانات الاختبار "لمعايرة" خصائص المواد الخاصة بالحزمة الرقمية التوأم وتحديث مكتبات المواد للحصول على دقة أولية أعلى للتصميمات القادمة.

يعد العثور على أفضل طريقة لاختبار مصفوفات الارتطام والتصميم للاختبار تحديًا متزايدًا. "ماذا لو كانت هناك إشارة ترتفع وتنخفض؟" سأل روب أيتكين، أ سينوبسيس زميل. "هذا يخلق مشكلة اختبار، لأنه لديك الآن إشارة لا تذهب إلى أي مكان وإشارة أخرى تأتي من لا مكان، وعليك أن تعرف كيف ستختبر هذه الأشياء. هل تفحصهم؟ لكن في هذه الحالة، هناك أبعاد مادية يجب عليك الحفاظ عليها، ومن ثم تتعرض لخطر التلف الميكانيكي. أو هل تجد نوعًا من البنية الشبيهة بـ JTAG؟ ولكن هذا يقلل من كفاءة هذه النقاط المتصلة. نحن في مرحلة التجارب الواسعة حيث يقول الجميع، ربما سينجح هذا، ربما سينجح. في الوقت الحالي، لا أريد بالضرورة أن أراهن على ما هو "هذا".

هناك خيارات اختبار مباشرة وغير مباشرة للتحقيق في العيوب، وفقًا لـ JCET. على سبيل المثال، يعتبر CSAM (التصوير المقطعي الصوتي بالمسح المحوسب) والأشعة السينية ثلاثية الأبعاد غير مباشرة، في حين أن التحليل المقطعي الميكانيكي هو أداة للإثبات المباشر. تمتلك JCET معدات توصيف حرارية متقدمة لوصف مشكلات المواد/الهيكل الناتجة عن العيوب الميكانيكية أيضًا.

يعد الفحص البصري، كما هو الحال دائمًا، هو أسرع أسلوب للفحص المضمن، ولكن أفضل الممارسات هي النهج المختلط. "إن أفضل طريقة للكشف عن الشورتات/الفتحات والعيوب الهامشية هي SPI (فحص معجون اللحام) إلى ما قبل إعادة التدفق AOI (الفحص البصري الآلي) إلى ما بعد إعادة التدفق AOI إلى الأشعة السينية المضمنة،" نصح تيموثي سكونز، نائب رئيس الأبحاث. والتطوير في اختبار وفحص Nordson البصريات الإلكترونية محفظة.

بالإضافة إلى ذلك، قد تكون طرائق أخرى مفيدة، خاصة في العقد المتقدمة. على سبيل المثال، النهج الحديث لتوصيف السلالة في أجهزة أشباه الموصلات هو تحليل رامان الطيفي (RS). وقال باراك من نوفا: "إن نظام RS قابل للتطبيق بشكل كبير في القياسات التي تتم على الهيكل، حيث يقدم قياسات سريعة في حدود ثوانٍ، وأحجام موضعية صغيرة تبلغ بضعة ميكرونات للسماح بإجراء قياسات تفصيلية". "إن صعوبة قياس الضغط على الهياكل بشكل مباشر قبل إدخال مطيافية رامان كأدوات قياس مضمنة في الصناعة أدت إلى الاختبار في مراحل لاحقة من عملية التصنيع."

في النهاية، من أجل إجراء فحص شامل، لا توجد زوايا قطع. قد تتطلب حسابات الميزانية مقاييس مقارنة، مثل التكلفة الأولية لأداة جديدة مقابل التكلفة المستمرة لتفويضات إعادة المواد المفرطة. وهناك شيء آخر يجب مراعاته، وهو كيفية التأكد من إمكانية الوثوق ببياناتك.

"هل ستتخلص من المواد التي ربما كانت جيدة لضمان عدم وجود أي مواد مشكلة فيما تنقله إلى المستخدم النهائي؟ ومن سيتحمل تكلفة ذلك؟” حذر مايك ماكنتاير، مدير إدارة منتجات البرمجيات في في الابتكار، الذي يوصي بقاعدة بيانات إحصائية لإجراء تقييم مقارن دقيق عند إجراء التصنيف الآلي للعيوب.

انفتال

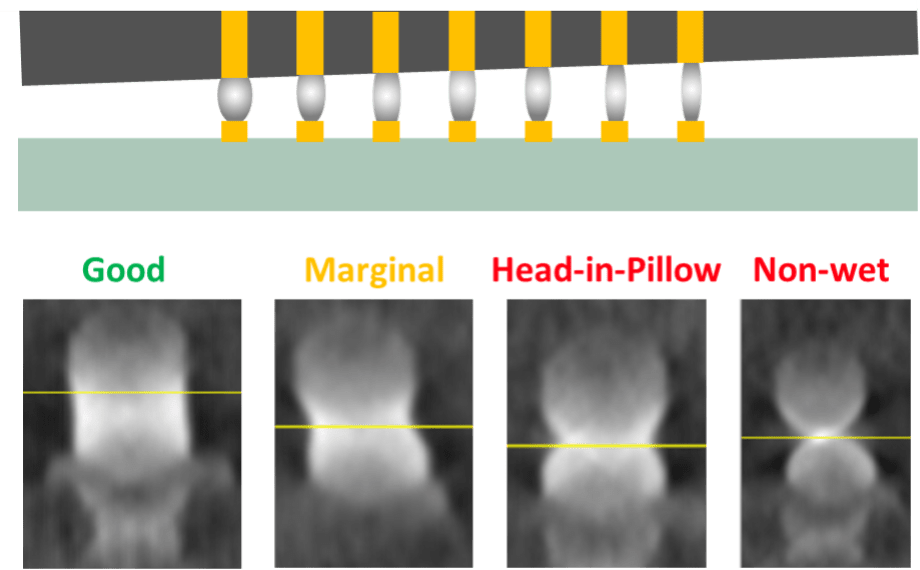

واحدة من أسوأ نتائج التوتر هي الحرب. قد يكون من المفاجئ أنه قد يكون من الصعب اكتشاف الصفحة الملتفة، ولكن التأثير ليس دائمًا واضحًا كما يبدو. يتسبب Warpage في حدوث اختلافات طفيفة في المستوى المشترك بين الشريحة والركيزة، مما يتسبب في عدم اتصال بعض النتوءات الدقيقة بشكل كافٍ مع الوسادات الموجودة بالأسفل، وهو فشل يسمى غير الرطب.

وقال تشين: "فكر في معالج متقدم بحجم 50 إلى 60 ملم، كمثال". "نظرًا لحجمها الكبير، فمن الصعب معالجتها دون أي تشويه. ومع ذلك، إذا تم ضبط أداة التثبيت في منتصف نافذة العملية الخاصة بها، فيمكن أن تجتاز الفحص ويتم تصنيعها بإنتاجية عالية. المشكلة هي أن التسامح يمكن أن يكون ضيقًا جدًا. بمجرد أن يكون لديك القليل من إمالة القالب أعلى الصفحة الملتوية، فستكون لديك مشكلات غير رطبة.

والأسوأ من ذلك، إذا كان هذا يحدث عند النتوءات في نطاق 50 ميكرومتر (حجم النتوء ̴35 ميكرومتر)، تخيل المشكلات مع تقلص أبعاد النتوء بشكل أكبر. إنه بالفعل مصدر قلق لصناعة السيارات، حيث إنها تتحرك نحو الجيل التالي في عام 2023 إلى عام 2024. وقال تشين إن التحول الحاسم سيكون حول عقدة 28 نانومتر.

الشكل 1. تحتوي أدوات إرفاق القالب على نافذة عملية ضيقة جدًا لإمالة القالب عند وجود صفحة ملتوية. المصدر: بروكر

غير يبلل

"عدم البلل" هو مصطلح واسع يغطي العديد من المشكلات التي يمكن أن تحدث مع نتوءات اللحام، ومعظمها خفية بشكل محبط. نظرًا لأن اللحام غالبًا ما يكون في حالة سائلة، فقد أُطلق على عملية تطبيقه اسم "الترطيب". تسمى الروابط الضعيفة "غير الرطبة"، والتي أصبحت أكثر صعوبة في العقد الأصغر ذات الاتصالات الأرق.

غالبًا ما تفلت العناصر غير المبللة من عمليات الفحص النموذجية، لتظهر لاحقًا على شكل شرائح مرتجعة (RMAs). يمكن أن تكون الأسباب الجذرية حرارية أو ميكانيكية أو مزيجًا منها، مثل ركوب الدراجات الحرارية في السيارة التي تسير أيضًا على أرض وعرة. يمكن أن يوفر التأثير التراكمي ما يكفي من الضغط الحراري الميكانيكي لكسر الاتصال.

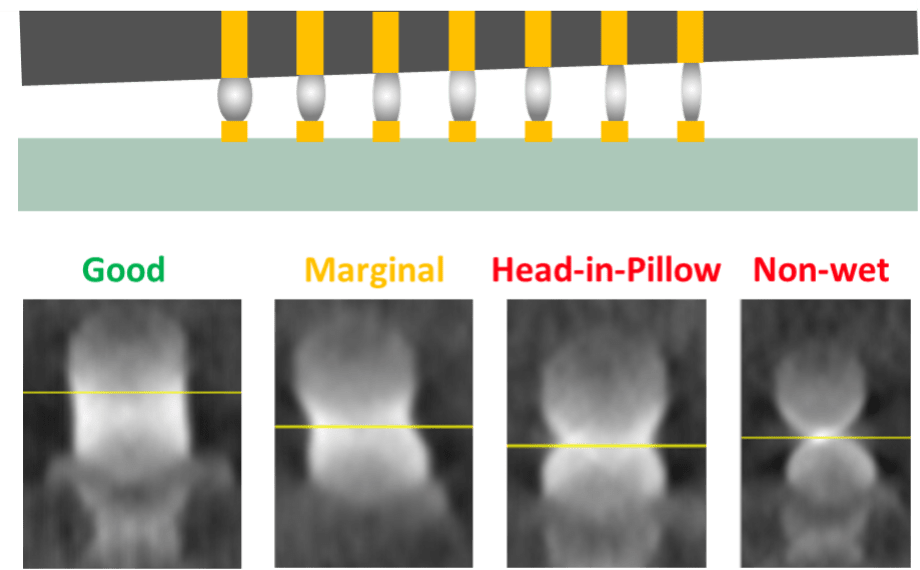

هناك ألقاب إضافية تصف أنواعًا معينة من المشكلات. فبدلاً من الشكل العمودي الناعم للاتصال الجيد، في عيب "الرأس في الوسادة"، تبدو إحدى الكرات وكأنها تغوص في الأخرى، مثل الرأس على الوسادة.

قال تشين، وهو يشير إلى الأشعة السينية التي تظهر على الرأس في الوسادة: "إنها لا تزال تقوم بالاتصال، لذا يمكن أن يكون الاختبار الكهربائي جيدًا، ولكن يمكنك أن ترى أنها هشة للغاية". "بمجرد تعرضك لبعض الضغط الحراري أو الضغط الميكانيكي، فقد ينكسر الجهاز تمامًا. حتى لو كانت جهة الاتصال غير مبللة، فإن الاتصال الرفيع يؤدي إلى مقاومة عالية وأداء دون المستوى الأمثل، ومن المحتمل ألا يدوم طويلًا. لن تعمل الفتحة غير الرطبة على الإطلاق. في السيناريو النموذجي مع إمالة القالب، هناك انتقال واضح من المطبات جيدة التكوين إلى غير الرطبة.

المشكلة الحاسمة هي العيوب الكامنة، وهي التوصيلات التي تعمل بشكل كافٍ لاجتياز الاختبار الكهربائي ولكنها تفشل في الميدان.

الشكل 2: التحول التدريجي من المطبات الجيدة إلى غير الرطبة في وجود ميل القالب. المصدر: بروكر

وقال تشين: "إنها مشكلة كبيرة في الوقت الحالي مع العديد من أنواع الأجهزة بسبب تأثيرات الإجهاد الحراري". "كان لدى أحد العملاء منتج اجتاز فحص الاختبار الإلكتروني وتم شحنه للخارج. لسوء الحظ، كان لديهم الكثير من RMAs بسبب حالات الفشل غير الرطبة التي تطورت بعد ذلك.

تعالج بعض الشركات هذه المشكلة من خلال عمليات التفتيش اليدوية الشاقة والمؤلمة. ولسوء الحظ، فإن أي فحص بشري يخضع لإرهاق المشغل، خاصة عندما يحاول الفاحصون اكتشاف الأخطاء الدقيقة أثناء نوبة العمل التي تستغرق عدة ساعات.

على الجانب الإيجابي، هناك الآن طرق آلية للفحص، مثل أدوات الأشعة السينية التي يمكن استخدامها مباشرة. وقال تشين: "هناك دافع كبير نحو الفحص الآلي عالي السرعة لتحقيق أقل من 100dppb، خاصة بالنسبة لصناعة السيارات".

يصبح الأمر أكثر تعقيدًا من هناك. قال توم مارينيس، العضو الرئيسي في الطاقم الفني للمختبر في دريبر: "من الجدير بالذكر أن اللحام، وهو السبب وراء العديد من المواد غير الرطبة، يخضع أيضًا للهجرة الكهربائية". "إذا كانت كثافة التيار في الاتصال بين الشريحة والركيزة مرتفعة جدًا بالنسبة إلى لحام معين خلال فترة من الوقت، نظرًا لأن درجة حرارة انصهار اللحام قد تكون منخفضة نسبيًا مقارنة بدرجة حرارة تشغيل الجهاز، فيمكنك الحصول على الترحيل الذرات وتشكل في الواقع فراغات وتفتح في النهاية اتصالاً.

حذر مارينيس من أن أدوات النمذجة التجارية على مستوى ثنائي الفينيل متعدد الكلور للجهاز ليست ناضجة تمامًا بما يكفي للتنبيه باستمرار إلى مشاكل الهجرة الكهربائية المحتملة، لذلك من المهم الاستمرار في إجراء اختبار التقادم المتسارع.

وفي الختام

في نهاية المطاف، سيتطلب اكتشاف مشكلات الموثوقية من العيوب الكامنة قياسًا أعلى لأخذ العينات يكون حساسًا لتحول القالب، والدوران، والارتفاع، والإمالة، والمعلمات الأخرى. كما سيتطلب أيضًا المزيد من الاعتماد على النمذجة متعددة الفيزياء لمحاولة توقع المشكلات المحتملة وحلها قبل الإنتاج. ومع استمرار اختلاط صناعات أشباه الموصلات والسيارات، فإن هناك ما هو أكثر بكثير على المحك من مجرد اتفاقيات إعادة المواد (RMAs).

وقال تشين: "إن تكلفة الفشل تنمو بشكل كبير مع انتقال العيوب الكامنة من الأجهزة إلى الوحدات إلى السيارات، مما قد يعرض حياة الناس للخطر". ولهذا السبب يقوم صانعو الرقائق بإنشاء حلول شاملة تجمع بين التصميم والفحص والاختبار لاكتشاف الأخطاء الكامنة بشكل أفضل.

- محتوى مدعوم من تحسين محركات البحث وتوزيع العلاقات العامة. تضخيم اليوم.

- بلاتوبلوكشين. Web3 Metaverse Intelligence. تضخيم المعرفة. الوصول هنا.

- المصدر https://semiengineering.com/bump-reliability-is-challenged-by-latent-defects/

- 000

- 1

- 2023

- 2024

- 3d

- a

- معجل

- وفقا

- دقة

- دقيق

- التأهيل

- نشط

- في الواقع

- إضافة

- إضافي

- معالجة

- متقدم

- • التقدم في العمر.

- ملاحظه

- الكل

- يسمح

- سابقا

- بالرغم ان

- دائما

- تحليل

- و

- آخر

- توقع

- ذو صلة

- التطبيقات

- تطبيق

- نهج

- اقتراب

- المنطقة

- المناطق

- حول

- جمعية

- التقييم المناسبين

- أسوشيتد

- يرفق

- الآلي

- السيارات

- صناعة السيارات

- سيئة

- كرة

- على أساس

- أساس

- دب

- لان

- أصبح

- أن تصبح

- قبل

- وراء

- يجري

- أقل من

- أفضل

- مراهنة

- أفضل

- ما بين

- Beyond

- كبير

- أكبر

- قطعة

- استراحة

- واسع

- ميزانية

- بنيت

- مدمج

- الأعمال

- تطوير الاعمال

- تسمى

- يستطيع الحصول على

- سيارة

- cars

- حقيبة

- يو كاتش

- سبب

- الأسباب

- مما تسبب في

- مركز

- CFD

- تحدى

- تحدى

- التحديات

- تحدي

- فرص

- التغييرات

- وصف

- تشن

- رقاقة

- شيبس

- الخيارات

- كلاسيكي

- تصنيف

- مجموعة

- تركيبات

- دمج

- الجمع بين

- الجمع بين

- تأتي

- تجاري

- مشترك

- الشركات

- مقارنة

- تماما

- مجمع

- معقد

- عنصر

- قلق

- الشروط

- التواصل

- صلة

- التواصل

- نظر

- التواصل

- استمر

- جوهر

- زوايا

- التكلفة

- استطاع

- تغطية

- خلق

- خلق

- يخلق

- خلق

- حرج

- حالياًّ

- حاليا

- زبون

- العملاء

- قطع

- البيانات

- قاعدة البيانات

- تعامل

- كثافة

- وصف

- تصميم

- تصاميم

- مفصلة

- تطوير

- المتقدمة

- التطوير التجاري

- جهاز

- الأجهزة

- مات

- الخلافات

- مختلف

- صعوبة

- رقمي

- التوأم الرقمي

- الأبعاد

- مباشرة

- مباشرة

- مدير المدارس

- فعل

- لا

- إلى أسفل

- تاجر الأجواخ

- سائق

- يطلق عليها اسم

- أثناء

- دينامية

- في وقت مبكر

- تأثير

- الآثار

- كفاءة

- جهود

- الإلكترونيات

- تشديد

- الهندسة

- كاف

- ضمان

- معدات

- أخطاء

- خاصة

- إلخ

- الأثير (ETH)

- حتى

- في النهاية

- كل شىء

- مثال

- تنفيذي

- توسع

- متوقع

- تمكنت

- شرح

- استكشاف

- أضعافا مضاعفة

- جدا

- يفشلون

- فشل

- أسرع

- إعياء

- المميزات

- زميل

- قليل

- حقل

- تين

- الشكل

- أخيرا

- العثور على

- الاسم الأول

- تدفق

- النموذج المرفق

- وجدت

- تبدأ من

- محبط

- وظيفي

- إضافي

- جيل

- دولار فقط واحصل على خصم XNUMX% على جميع

- يذهب

- الذهاب

- خير

- تدريجي

- متزايد

- ينمو

- معالجة

- الثابت

- رئيس

- ارتفاع

- مساعدة

- يساعد

- مرتفع

- أعلى

- جدا

- كلي

- نأمل

- أفضل العروض

- كيفية

- كيفية

- HTTPS

- الانسان

- مهجنة

- الآثار

- أهمية

- in

- بما فيه

- القيمة الاسمية

- في ازدياد

- الصناعات

- العالمية

- في البداية

- بدلًا من ذلك

- صك

- التكامل

- المُقدّمة

- تحقيق

- معزول

- قضية

- مسائل

- IT

- نفسها

- نوع

- مختبر

- كبير

- على نطاق واسع

- أكبر

- اسم العائلة

- طبقة

- طبقات

- قيادة

- قيادة

- يؤدي

- ليد

- مستوى

- المكتبات

- على الأرجح

- وصلات

- سائل

- حياة

- طويل

- الكثير

- منخفض

- المحافظة

- جعل

- القيام ب

- إدارة

- مدير

- كتيب

- المصنعة

- كثير

- رسم خريطة

- ماريو

- مطابقة

- مادة

- المواد

- ناضج

- ماكس العرض

- يعني

- قياسات

- قياس

- ميكانيكي

- عضو

- المعادن

- طريقة

- المنهجيات

- المقاييس

- علم القياس

- ربما

- هجرة

- اختلاط

- تصميم

- وحدة

- الوحدات

- الأكثر من ذلك

- أكثر

- التحركات

- متعدد

- نانو

- بالضرورة

- بحاجة

- سلبي

- مع ذلك

- جديد

- التكنولوجيات الجديدة

- أخبار

- التالي

- العقدة

- العقد

- واضح

- الوهب

- ONE

- جارية

- جاكيت

- تعمل

- عامل

- التحسين

- مزيد من الخيارات

- طلب

- أخرى

- صفقة

- حزم

- التعبئة والتغليف

- الم

- المعلمات

- خاص

- خاصة

- مرت

- الشعب

- نفذ

- أداء

- فترة

- مرحلة جديدة

- مادي

- ملاعب

- أفلاطون

- الذكاء افلاطون البيانات

- أفلاطون داتا

- بلايستشن

- لاعبين

- البوينت

- نقاط

- البوليمرات

- محفظة

- إيجابي

- ممكن

- محتمل

- ممارسة

- وجود

- رئيس

- منع

- رئيسي

- قبل

- المحتمل

- مسبار

- المشكلة

- مشاكل

- عملية المعالجة

- العمليات

- المعالج

- منتج

- ادارة المنتج

- الإنتــاج

- البرنامج

- دليل

- بصورة صحيحة

- HAS

- النموذج

- تزود

- المقدمة

- وضع

- R & D

- نطاق

- سريع

- حقيقي

- الأخيرة

- توصي

- تخفيض

- يقلل

- انعكاس

- نسبيا

- الموثوقية

- اعتماد

- متجدد

- تطلب

- يتطلب

- بحث

- البحث والتطوير

- نتيجة

- مما أدى

- النتائج

- المخاطرة

- المخاطر

- الأدوار

- جذر

- يجري

- قال

- يقول

- النطاقات

- مسح

- سيناريو

- الفحص

- ثواني

- يبدو

- قطعة

- اختيار

- أشباه الموصلات

- كبير

- حساس

- عدة

- شادو

- الشكل

- نقل

- التحول

- تم شحنه

- قصير

- إظهار

- سيجنل

- هام

- بشكل ملحوظ

- محاكاة

- مقاس

- الأحجام

- صغير

- الأصغر

- So

- تطبيقات الكمبيوتر

- الحلول

- بعض

- قريبا

- مصدر

- محدد

- الطيفي

- بقعة

- فريق العمل

- المسرح

- مراحل

- المحك

- بداية

- الولايه او المحافظه

- إحصائي

- لا يزال

- إجهاد

- الهيكلي

- بناء

- موضوع

- ناجح

- هذه

- مفاجئ

- تقني

- تقنيات

- التكنولوجيا

- تجربه بالعربي

- الاختبار

- •

- المنطقة

- من مشاركة

- هناك.

- حراري

- شيء

- الأشياء

- الآلاف

- عبر

- رمي

- الوقت

- مرات

- إلى

- سويا

- تسامح

- جدا

- أداة

- أدوات

- تيشرت

- نحو

- انتقال

- الثقة

- منعطف أو دور

- أنواع

- نموذجي

- فهم

- المقبلة

- تحديث

- تستخدم

- مستخدم

- مختلف

- كبير

- Vice President

- مرئي

- معروف

- ابحث عن

- التي

- في حين

- من الذى

- سوف

- بدون

- للعمل

- أسوأ

- سوف

- أشعة سينية

- عائدات

- حل متجر العقارات الشامل الخاص بك في جورجيا

- زفيرنت